智能化钻场抽采负压装置的研究与设计

2022-03-28张伟龙

张伟龙

(国能神东煤炭集团有限责任公司神东煤炭技术研究院,陕西 榆林 719315)

0 引言

瓦斯是矿井的主要灾害之一,严重威胁着井下的安全生产。随着抽采工艺和抽采设备的不断更新,井下瓦斯抽采技术日趋成熟,逐渐形成了一套先抽后采、综合治理的瓦斯治理模式[1-5]。但是在瓦斯含量较高、有突出危险的区域施工抽采钻孔时,常常会从钻孔中涌出大量的煤渣、水、瓦斯,导致瓦斯超限事故,严重威胁作业地点钻孔施工人员的安全。

针对目前打钻喷孔存在的问题[6],国内研究人员开展了一系列的研究。万军[7-8]结合直通式防喷装置和封堵式防喷装置的优点提出了常闭煤矿防喷装置的设计;此外,还将机、电、液进行有机的结合,通过电控系统、液控系统的联动,实现了防喷装置的自动化操控;甄龙洋[9]通过对打钻喷孔机理、规律的调研,完成了高负压自动抽排喷孔瓦斯装置的设计与研发;周志飞[10]把水环密封与软性物质和硬性物质进行配合,研发了一种干式钻孔防喷装置;王国飞[11]根据定向钻孔的施工特点设计了一种防喷孔装置使得打钻过程中排放的水、气、渣得到有效分离。龚大银等[12]采用环形双回路系统研发了新型防喷孔装置,有效地提高了抽采系统的利用效率。

以上研究为解决抽采钻孔施工过程中防止瓦斯超限提供了有益参考。为了避免钻孔施工过程中瓦斯超限,提高抽放系统瓦斯浓度,准确设定边打边抽时的抽放负压,在前人研究的基础上设计了一种智能化控制钻场抽采负压防止瓦斯超限的装置。

1 工程背景

高瓦斯以及具有煤与瓦斯突出危险的矿井主要通过施工各种类型的瓦斯钻孔来降低煤层瓦斯浓度或者消除突出危险。为了避免钻孔施工过程中喷孔造成瓦斯超限,在钻孔施工过程中一般在孔口安设各种类型的防喷孔装置。目前井下使用钻孔防喷孔装置时,其装置体积和抽采负压的大小常常根据经验选取,人为随意性大,且不能及时根据钻孔瓦斯涌出量做到及时调整。当喷孔时产生的煤渣、瓦斯和水超出孔口缓存装置和抽采负压的抽采能力范围时,大量的瓦斯沿着孔口缓存装置溢出到巷道内,导致瓦斯超限,如果抽采系统负压阀门开启角度过大又会导致大量的空气进入瓦斯抽采系统,降低瓦斯抽采系统的瓦斯浓度,不利于瓦斯清洁利用。

2 设计原理

根据大量的现场实测,当钻孔孔口防喷缓冲装置内抽放负压保持在-0.4 kPa时,既能保证钻孔内的瓦斯涌出钻孔后及时被瓦斯抽采系统抽走,又能保证煤渣、水不过多混入瓦斯抽放系统,以水汽状态混入瓦斯抽采系统的水分液化后被抽采系统各级的自动放水器排出,避免积水对抽采系统的稳定性造成影响。该研究主要是通过监测孔口防喷缓冲装置内部的负压变化情况来及时调整抽采系统负压控制阀门,当大量瓦斯涌出钻孔时,孔口防喷缓冲装置内部压力升高,监测传感器按照设定程序开启阀门,保证负压为-0.4 kPa左右,避免瓦斯溢出孔口防喷缓冲装置导致巷道瓦斯超限。

3 工程设计

该抽采钻孔负压智能化控制装置主要包括:煤气水分离装置、集气装置和智能负压控制系统3个部分。

3.1 装置构成

煤气水分离装置安装在钻孔孔口,前端和钻孔孔口的法兰盘连接,中部预留钻杆通过位置,装置内部加设过滤煤渣的滤网,侧面通过抽放管路与集气装置连接,下侧留有煤渣和水排泄的出口。

集气装置主要包括集气箱和二次除渣放水装置,一侧通过抽放管路与煤气水分离装置相连,另一侧接入矿井抽采主管路系统。主要对煤气水分离装置涌出的瓦斯进行抽采,并把跟随瓦斯气流一起涌入到抽采系统中的煤渣、水与瓦斯气体进行二次分离处理。

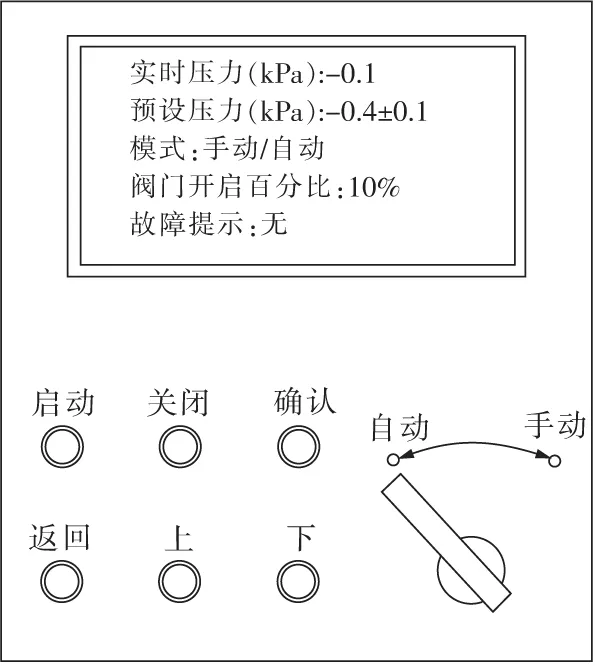

智能化抽采负压控制系统主要由压差传感器,电控闸阀、可视化电控箱、电源以及连接线路等组成。在连接煤气水分离装置与集气装置的抽放管路上安装一个电控闸阀,并且在煤气水分离装置上或者其与电控闸阀中部的预抽管路上安设一个压差传感器(该传感器压力值为预抽管路内部与钻场周围的压差,以下内容提到的压力值为此概念)。电控闸阀开启到最大或者动作受阻时有停止动作的能力,避免烧坏电机,并在显示器上显示故障状态。压差传感器和电控箱通过信号线路连接。电控箱与电源、电控闸阀通过电缆相连。电控箱包含启动(初始化)按钮、关闭按钮、预设工作压力调整按钮(上和下),自动和手动换向杆(自动模式下电源送电后该系统自动进行初始化作业,无需人工干预;手动模式下需要重新按下“启动”按钮,确保设备再次进行初始化作业),确认和返回按钮。整个系统(从监测到压力变化到主机计算,最后到闸阀开始动作)的反应时间小于10毫秒。另外考虑到气流喘动引起的压力波动,预设工作压力在设置时包含2部分,即基础值与波动值,比如基础值设置为-0.4 kPa,波动值设置为±0.1 kPa,则预设的工作压力为-0.3~-0.5 kPa。电控闸阀为DN100(也可以根据实际需要调整)。装置结构如图1所示,可视化电控箱界面如图2所示。

图1 抽采钻孔负压智能化控制装置Fig.1 Intelligent control device of negative pressure of extraction borehole

图2 可视化电控箱界面Fig.2 Interface of visual electronic control box

3.2 各种工况设备的操作

初始化:电源送电后点击电控箱“启动”按钮进行初始化作业,闸阀从当前状态关闭,然后再开启至最大状态,然后逐渐变小,直到压力监测设备反馈为预设工作压力(预设工作压力可以通过电控箱设置)后闸阀停止动作,完成初始化作业。此动作达到了检测压力传感器是否正常,标定闸阀角度,调整达到预设工作压力时的闸阀角度3个目的。

正常打钻状态:在正常施工抽采钻孔时,电控闸阀开启,压差传感器监测压力为预设工作压力(此处以预设工作压力为-0.3~0.5 kPa为例,预设工作压力可根据抽采系统的负压与实际施工情况决定,并通过电控箱调整)。此时可实现对抽采钻孔的边打边抽。

喷孔状态:此时大量的瓦斯气体通过钻孔涌入抽放管路,导致抽放管路内的压力突然增大。当压力传感器监测到抽放管路压力大于-0.3 kPa时,电控箱的控制装置启动,控制电控闸阀逐渐增大,保证抽放管路的压力恢复到-0.3~-0.5 kPa,从而避免煤气水分离器内的瓦斯泄露到巷道中。①喷孔结束或者喷孔强度减弱时,煤气水分离装置下侧的抽放管路内部压力小于-0.5 kPa,并持续30 s时(默认此时喷孔结束或者喷孔强度减弱),电控箱控制减小电动阀门开启角度,确保抽放管路压力恢复到-0.3~-0.5 kPa,以此循环直至稳定;②喷孔强度突然变大时,煤气水分离装置下侧的抽放管路内部压力大于-0.3 kPa,电控箱立即控制增加电动阀门开启角度,确保抽放管路压力恢复到-0.3~-0.5 kPa,避免煤气水分离装置处的瓦斯泄露到巷道内。

抽放主管路:当抽放主管路负压变大时(例如瓦斯抽采泵站频率改变),此时抽放管路内压力小于-0.5 kPa,并持续30 s时电控箱的控制装置启动,逐渐减小电控闸阀开启程度,保证工作压力范围为-0.3~-0.5 kPa,避免过多的水和空气进入抽采系统;当抽放主管路负压变小时,此时抽放管路内压力大于-0.3 kPa,电控箱的控制装置立即启动,逐渐增加电控闸阀开启程度,保证工作压力范围为-0.3~-0.5 kPa,避免煤气水分离装置处的瓦斯泄露到巷道内。

电控闸阀:电控闸阀开启角度在手动模式或者断电情况下可以手动调节,保证特殊情况下可以人工控制。

钻场钻孔施工完毕拆卸设备前点击“关闭”按钮,闸阀关闭切断负压,然后将设备调为手动挡,搬家过程中手动模式下设备不会动作,避免设备误动作导致损坏。再到新钻场第1次使用时点击“开始”按钮调为自动挡,通过此操作可以保证钻场作业期间非正常停电后再次送电时该系统能够不要人工干预就正常工作。

3.3 电控箱主要功能介绍

记录提前预设的程序:包括显示屏,能够显示压力传感器实时传回的压力值、预设的工作压力、自动或手动模式、电控闸阀开启百分比、故障提示;能够调节预设工作压力,考虑到气流喘动引起的压力波动,预设工作压力在设置时包含2部分,即基础值与波动值,比如基础值设置为-0.4 kPa,波动值设置为±0.1 kPa,则预设的工作压力为-0.3~-0.5 kPa。操作区域功能包括启动、关闭、确认、返回、上和下6个按钮,自动和手动模式换向杆。

显示屏:显示压力传感器实时传回的压力值、预设的工作压力、自动或手动模式、电控闸阀开启百分比、故障提示。

启动、自动档按钮:点击“启动”按钮后,系统开始初始化作业,闸阀从当前状态关闭,开启至最大状态,然后逐渐变小,直到压力监测设备反馈实时压力为预设压力(预设工作压力可以根据各个矿井情况通过电控箱设置)闸阀停止动作,完成初始化作业。设备初始化后调为自动挡,通过此操作可以保证钻场作业期间非正常停电后再次送电时该系统无需人工干预就能正常工作。

关闭、手动挡按钮:钻场钻孔施工完毕拆卸设备前点击“关闭”按钮,闸阀切断负压,然后将设备调为手动挡;此时设备闸阀不再根据压差传感器反馈而动作,以免设备搬家时意外动作导致设备损坏。

上、下按钮:上、下按钮可以在屏幕中上下选择需要修改和查阅的项目,如果涉及调整数值大小时可以增加和减小数字。

确认、返回按钮:“确认”按钮可以进入当前处于选择状态的项目,以便进行修改或者查阅等操作。“返回”按钮用于修改操作完成后回到上一级菜单。

4 结论

(1)智能化控制钻场抽采负压防止瓦斯超限装置中安设于煤气水分离装置或者抽放管路上的压力传感器为压差传感器,用于监测管路内部与巷道大气压力的压差值,而不是采用普通的压力传感器,能够增强该系统的适应性和操作的便捷性,避免了针对各海拔高度矿井在不同气压条件再次调整压力的弊端。

(2)智能化控制钻场抽采负压防止瓦斯超限的装置弥补了目前常用方案的弊端,采用简单的孔口煤气水分离装置,简化了孔口装置,并且通过压力监测来智能调节抽放负压的大小,最大限度地减少了空气的吸入,并且保证了钻孔在各种瓦斯涌出状态下瓦斯能被及时抽入瓦斯抽放系统,避免了人为手动调整负压阀门的不及时性和随意性,提高了钻场瓦斯管控的科学性和可靠性。对于后期采用瓦斯发电的矿井,减少空气进入瓦斯抽放系统有利于提高瓦斯抽放系统的瓦斯浓度,能够提高瓦斯的利用率。

(3)该装置增加了集气装置,包括集气箱和自动放水器2个部分,能够第2次去除瓦斯气流中的煤渣和水分,避免煤渣和水分影响瓦斯抽采系统的稳定性。

(4)智能化控制钻场抽采负压防止瓦斯超限的装置能有效处理喷孔时产生的煤渣、水分和瓦斯,对于减少瓦斯超限事故、保障钻孔施工人员安全、瓦斯的清洁利用具有重要意义。