基于ARIMA模型的高炉炉缸侵蚀预测系统

2022-03-26王妍君刘世亮郭瑞琴唐永辉

王妍君,刘世亮,郭瑞琴,唐永辉

(同济大学机械与能源工程学院,上海 202110)

0 引言

高炉炼铁技术是目前采用最广泛的炼铁方法,占据全球铁水产量的95%以上[1-2]。炉缸位于高炉的最底部,是高炉最重要的一个部位,直接决定了高炉的寿命。高炉进入生产后,炉缸内衬直接与高温铁水接触[3],当内衬热面温度与铁水凝固温度相同时,炉缸内衬会出现渣铁壳,大大减缓铁水对炉缸内衬的侵蚀,此时的凝固界面称为临界侵蚀界面。对于传统高炉,选取1150℃等温面[4-5]为临界侵蚀界面。此时炉缸内衬剩余厚度越大时,炉缸的寿命就会越长。

对于炉缸临界侵蚀界面的求解,可以采用传热学逆解模型进行计算,利用高炉炉缸的热电偶温度、导热系数等参数建立高炉侵蚀模型,计算较为准确,容易实现,被众多学者应用于炉缸的内衬侵蚀情况判断[7]。

但是这些方法存在一定的局限性,即仅能对历史数据进行计算,无法对炉缸内衬侵蚀走势作出预测。随着大数据技术等智能化方法的发展,利用各种智能算法对炉缸内衬临界侵蚀界面进行预测成为了可能。

对于高炉炉缸内衬侵蚀状况的研究,一方面,可以采集高炉热力学数据,利用传统传热学理论对侵蚀状况进行计算;另一方面,结合数据挖掘技术对高炉的侵蚀状态进行预测[8-10],跟踪监测内衬侵蚀走势,并对异常点进行安全预警。两者结合起来,获得高炉炉缸侵蚀预测系统,精准推断炉缸内衬剩余厚度,定位薄弱位置,对于提高高炉寿命、预防事故发生、促进我国高炉的长寿化及可持续发展具有重要意义[11]。

本文通过收集国内大型钢铁企业高炉近两年的实测数据,对高炉炉缸进行传热学计算,采用两点法得到高炉炉缸热力学数据及内衬侵蚀状况的原始数据集,根据数据集建立ARIMA时间序列模型,对高炉炉缸各点侵蚀状况进行动态预测,研究成果对提高高炉寿命和生产安全具有重要意义。

1 炉缸温度数据采集与预处理

图1是国内某大型钢铁厂高炉炉缸热电偶布置图,对该高炉炉缸从2019年1月至2021年1月共763天的炉缸侧壁的热电偶数据进行采集和记录。

图1中,热电偶周向布置在高炉炉壁中,相隔一定角度在不同高度下布置有深、浅两层热电偶,共240个热电偶,每层分布120个,可分别测得较深、较浅处炉缸侧壁的温度数据。

热电偶数据每天记录一次,共得到763条温度数据,每条数据由240个热电偶的温度读数组成。由于数据采集中,会出现数据异常和数据遗漏的情况,因此,需要对数据进行预处理,剔除异常值和补全空值。

采用拉依达准则剔除异常值,计算公式为:

数值缺失位置的热电偶数据,采用双线性插值进行补全,即沿炉缸轴向和周向分别进行单线性插值,得到全部的数据。单线性插值公式如下:

即:

2 高炉炉缸侵蚀状况计算

针对高炉炉缸侵蚀状态的推断,采用逆解法进行计算,即已知导热系数、部分几何边界、温度等参数,利用传热学方程求解结构被侵蚀部分的几何边界。

2.1 炉缸侵蚀热力学数学模型

本文研究的高炉中,布置了深、浅双层热电偶,此时可以采用一维的两点法模型进行计算,计算量较小,计算速度快,结果能够满足实际生产需求[12]。

对于侧壁传热,采用圆柱坐标建立坐标系如图1所示,导热微分方程式为:

其中,为温度,为圆柱半径。边界条件为:

r=r1时,t=t1;r=r2时,t=t2

式(4)微分方程式通解为:

应用边界条件,可以求得解系数c1、c2为:

由式(6)和式(7)得到温度函数表达式为:

由式(8)可知,圆筒壁中的温度呈对数曲线分布。在冶炼过程达到稳定的状态时,热流强度q计算公式为:

将温度函数(8)求导带入式(10)可得到式(11),即高炉炉缸热力学数学模型:

2.2 侵蚀状态计算

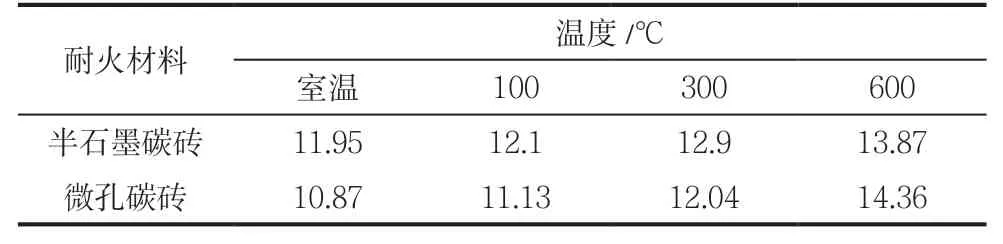

已知高炉炉缸结构图、热电偶埋入位置(如图1所示),以及其热电偶测温读数(部分数据见表1)和各耐材导热系数(见表1)[12]。

表1 耐材导热系数

利用公式(8)(11)即可进行MATLAB编程,经计算得到各热电偶测温点位处1150℃点的位置。

对所有历史数据进行计算,得到763天120个点位的高炉炉缸内衬侵蚀数据。表1中列出了某日0°处热电偶温度及侵蚀状况,经过计算,该角度处所计算出的1150℃临界侵蚀面所处半径从都在6000~7000mm左右,与该处炉缸内衬半径进行比较,可以得到该角度不同高度处的侵蚀情况。

3 ARIMA时间序列预测模型

3.1 ARIMA时间序列模型

式中:p—自回归项数,表示时序数据本身的滞后数(lags);q—移动平均项数,表示预测误差的滞后数(lags);yt—t时点的预测值;μ—常数项;εt—整体误差值;γi—i阶自回归系数;yt-i—t-i阶预测值;φi—i阶移动平均系数;εt-i—t-i阶误差。

高炉炉缸侵蚀数据形成的时间序列为非平稳序列,采用ARIMA模型对高炉炉缸侵蚀数据进行建模,可以分析炉缸侵蚀状况的发展趋势,获得侵蚀预测值。

表2 某日0°处热电偶温度及侵蚀计算结果

3.2 预测模型参数的确定及检验方法

(1)数据的平稳性检验及平稳化处理。在建立基于ARIMA方法的预测模型时,首先需要对原始数据进行平稳性检验。如果时间序列数具有常数均值和常数方差,且任意两个相隔k个时间段的数据组的协方差相同,则称该时间序列为平稳序列[15]。平稳序列中,随机变量会大量减少,有助于进行状态预测。为了满足平稳性要求,需要对数据进行平稳化处理,即差分处理,对时间序列 相距一期的两个时序值之间做减法运算。一阶差分的公式如下:

根据差分的次数可确定出d值。常用的平稳性检验方法主要有ADF、KPSS[13],当ADF检验结果为1,KPSS检验结果为0时,通过检验。

(2)模型定阶及参数确定。一般而言,可以通过平稳时间序列自相关图(ACF图)和偏自相关图(PACF图)来确定p、q阶数,ACF图从滞后q期开始衰减趋于0,PACF图从滞后p期开始衰减趋于0;当使用ACF图和PACF图判断结果不理想时,可以通过赤道信息量准则、贝叶斯准则定阶的方法进行最终选定。

(3)模型结果残差检验。为了确保阶数合适,还需要进行残差检验。残差即原始数据减掉模型拟合出的数据后的残余值。如果残差是随机正态分布的、不自相关的,说明残差是一段白噪声信号,即有用的信号已经都被提取到模型中了。残差的分布可以通过直接观察残差数据进行检验,或利用QQ图来进行检查,其自相关性可以利用ACF图和PACF图进行检验。

3.3 实例计算与模型验证

(1)原始数据获取。采用前述经过传热学计算后得到的120个点位的内衬侵蚀数据进行建模,以其中某一点位为例,其763天的侵蚀数据如图2所示。

(2)平稳性检验及平稳化处理。按照3.2小节中介绍的平稳性检验方法,经检验,炉缸侵蚀历史数据为非平稳时间序列,需要进行差分处理。经过一阶差分后,数据平稳性检验通过,差分后的数据如图3所示,表现出了平稳性,基本围绕均值来进行波动。

(3)模型定阶。根据模型定阶方法对差分后的时间序列绘制ACF图和PACF图,经观察,p的值为5,q的值为9,结果偏大。采用赤道信息量准则和贝叶斯准则进行计算,最终求得最优模型的p为1,q为3,得到模型。

(4)残差检验。根据获得的参数建立初始模型,进行模型的残差检验。图4为残差检验的结果图。根据图4中的标准化残差图可看到残差为近似均数为0的正态分布;通过ACF图和PACF图检验,图中大部分数据点都在水平线以下,即除0阶外各阶自相关系数基本在0左右,结果较为理想。经分析,残差序列是正态分布,且相互独立,通过检验。

(5)计算结果及分析。使用上述获得的预测模型对炉缸的侵蚀状态进行预测。

首先进行多步预测,步数为30步,结果如图5(a)所示。前763组数据为原始数据,后30组为预测值,选取95%置信区间,可以看出,使用ARIMA方法进行多步长期预测的结果呈现出一定的趋势性。针对该点位,可以预测炉缸内衬侵蚀位置呈现平稳不变的趋势。

进一步地,利用上述获得的预测模型进行单步预测,得到单步预测结果,并将单步预测结果与原始数据进行对比可得到图5(b)。可以看到,经过单步预测,预测结果与实际结果匹配度很高,预测准确性高。

具体来看,以该点位为例,单步预测结果与实际结果对比,绝对误差为100.5575mm,相对误差为2.36%,说明模型预测较为准确。

4 结语

高炉炉缸内衬侵蚀状况对于提高高炉寿命、提高高炉操作人员的操作水平具有重要意义。本文利用某大型钢铁企业高炉炉缸历史真实数据,建立了分析高炉炉缸侵蚀状态的传热学数学模型;分析一般高炉炉缸侵蚀的特性,利用ARIMA方法建立了高炉炉缸侵蚀状态的预测模型。经检验,该模型可用于预测高炉炉缸内衬侵蚀的发展趋势。利用本文获得炉缸侵蚀传热学模型和预测模型,对国内某大型企业的高炉炉缸的侵蚀状态进行了详细的分析。分析结果表明,单步预测相对误差达到2.36%,预测准确,论文研究成果对企业高炉使用寿命的预测具由较高的参考价值。