闪光干粒抛陶瓷大板的研究*

2022-03-25李春光何宇奇李国平

李春光 何宇奇 李国平

(蒙娜丽莎集团股份有限公司 广东 佛山 528211)

近年来,陶瓷大板已经广泛应用于建筑空间墙地面装饰、衣柜面板、橱柜面板等家具装饰以及门饰面板。随着人们对生活品质和空间美学的追求,陶瓷大板的花色和质感经过不断地研究开发,发展到如今已十分丰富[1~2]。然而,对于陶瓷大板釉层光学性能的研究还不够深入,构造釉层特殊光学效果将能带来显著的产品视觉冲击力,提升了产品差异化和市场竞争力,具有较大的潜力的市场价值,将能带来较大的经济效益,故而对于该方面的机理研究及产品开发具有极大的必要性和迫切性。

1 试验原理

闪光釉的闪光效果来源于其对光线的反射,闪光效果的强弱由闪光材料对光线的反射率和光线的反射面的平整度两个影响因素共同决定。根据常规高温(≥1 180℃)瓷质砖闪光釉面的研究经验,常见的工艺有糖果釉[3]、闪光云母片、金属干粒以及晶砂干粒。通过材料本身对光线强反射的物理特性与无反射或弱反射的基础釉面,形成光线的镜面反射差来达到闪光效果,增强产品的装饰性,但因抛光效果差,所以不适用于全抛光类产品;另外有釉层中闪光工艺(如铬析晶)和利用耐高温合金金属颗粒(镍基合金)混合在釉中达到闪光效果,但这类闪光效果用材料本身具有的颜色会影响到产品表面的图案效果,因此使用范围有较大的局限性。

为设计并实现干粒抛陶瓷大板釉层闪光效果,笔者拟设计一种微晶在玻璃相中均匀分布的复合结构。为了保证釉层致密性和对坯体的良好粘附性,晶体微粒所占比例为15%~50%,通过工艺控制获得大小与数量适宜的晶体,得到釉面光滑、精致美观、消除颗粒感,具有良好透光性的釉面闪光效果。钙长石晶形属三斜晶系,透光性好、硬度高、热膨胀系数低,与陶瓷釉层玻璃相的相容性好,且析晶稳定性强,适合作为闪光晶相[4]。笔者通过设计一种高钙含量闪光干粒,将其与低温透明干粒按一定比例混合,配置成干粒釉浆,在烧成过程中,釉熔体中形成均匀分散的局部高钙含量液相,促进了钙长石晶体生长,具有良好的析晶效果。

2 试验

2.1 闪光干粒的熔制

为实现钙长石析晶,设计了一种高钙含量闪光干粒,闪光干粒的配方设计以CaO-Al2O3-SiO2系三元相图为主要依据,如图1所示。参考图1中钙长石相区钙、硅、铝比例,设计配方成分点,使用煅烧高岭土、氧化铝、石英、石灰石等为主要原材料,经过熔融、水淬、烘干、粉碎造粒、过筛,制备出所需闪光干粒。其化学成分如表1所示。

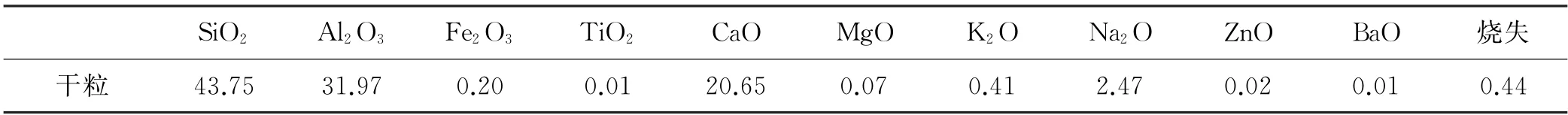

表1 闪光干粒的化学成分(质量%)Tab.1 Chemical composition of the frit with flash effect

图1 CaO-Al2 O3-SiO2系三元相图Fig.1 Ternary phase diagram of CaO-Al2 O3-SiO2

2.2 透明干粒的熔制

为实现预定构想,闪光干粒用于釉层烧结后形成析晶相,同时使用另外一透明干粒作为釉层玻璃相基体。其化学成分如表2所示。

表2 透明干粒的化学成分(质量%)Tab.2 Chemical composition of the transparent frit

2.3 试验流程

将熔制得到的闪光干粒和透明干粒按一定比例混合,然后加入干粒釉专用胶水,经过搅拌,使干粒在胶水中均匀分散,再经过陈腐、调整釉浆粘度和流速,得到试验所需干粒釉浆。

坯料经过干压成形、干燥、喷施面釉和喷墨印花装饰,将试验干粒釉浆通过钟罩式淋釉器进行施釉,施釉后进入快烧辊道窑烧成,最后通过抛光得到成品。试验流程如图2所示。

图2 试验工艺流程Fig.2 Test process

3 结果与讨论

3.1 闪光干粒添加比例对析晶效果的影响

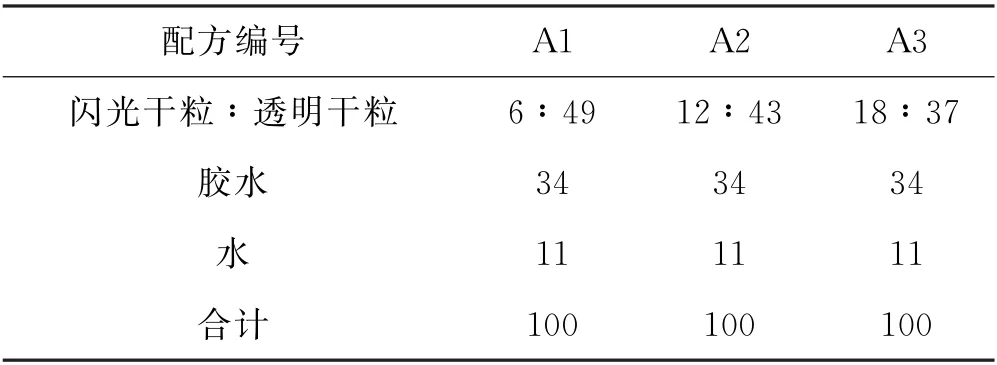

为研究不同闪光干粒添加比例对釉层中析晶效果的影响,按照表3所示配方配制釉浆,3个配方分别为:A1、A2、A3,配方中闪光干粒与透明干粒质量比分别为:6∶49、12∶43、18∶37。

表3 干粒釉的配方设计Tab.3 Formula design of glaze

如图2所示工艺流程,施釉量为1 150 g/m2,进行试验制备样板,得到釉面效果如图3所示。图3(a)、图3(d)为闪光干粒与透明干粒质量比为6∶49的样品釉面效果照片。从图3(a)、图3(d)可以看出,釉层中有颗粒状晶体析出,在平面方向近似均匀地分布在釉层当中,在垂直方向晶体颗粒更多地集中在釉层的中上层区域;图3(b)、图3(e)为闪光干粒与透明干粒质量比为12∶43的样品釉面效果照片。从图3(b)、图3(e)可以看出,颗粒状晶体的数量增多,在局部区域有聚集现象,呈现出不均匀分散的效果;图3(e)、图3(f)为闪光干粒与透明干粒质量比为18∶37的样品釉面效果照片。从图3(e)、图3(f)可以看出,颗粒状晶体的数量大幅度增加,出现了大量的聚集、堆叠现象,这些析晶颗粒聚集在一起,由半透明向乳白色转变,透光性变差,导致釉层出现失去透感的趋势,不利于透明釉层下喷墨图案的呈现。

图3 不同闪光干粒比例的釉面效果Fig.3 Glaze effect with different ratio of flash glaze

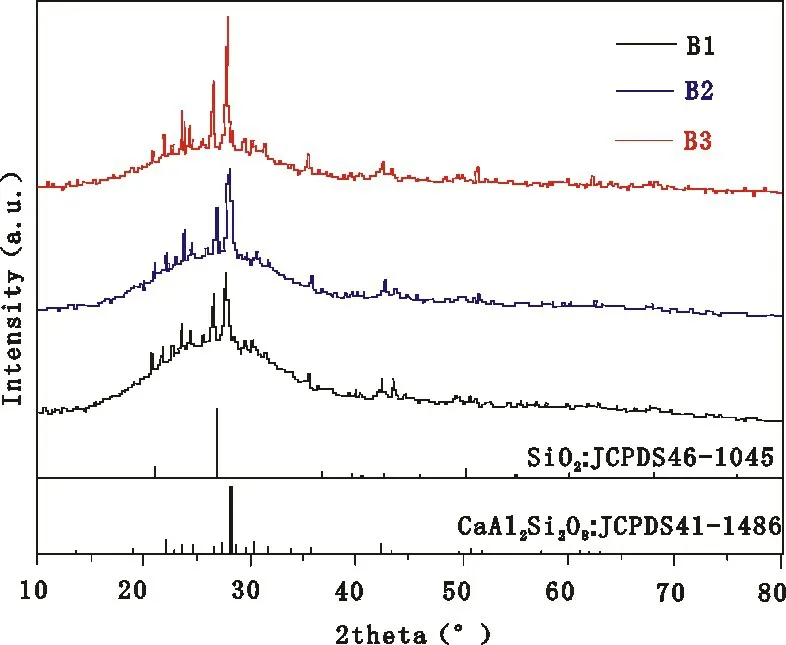

图4为不同闪光干粒比例样品的X射线衍射图。

图4 不同闪光干粒比例的XRD图Fig.4 XRD patterns of different proportion flash glaze

从图4可以看出,三个样品的衍射峰均比较尖锐,同时衍射峰位置近似相同,均与JCPDS46-1045卡片(SiO2)与JCPDS41-1486卡片(CaAl2SiO8)相对应,验证了3个样品的主要晶相为石英和钙长石。随着闪光干粒添加比例的增加,即从A1到A3,在2theta角为20°~30°,鼓包峰逐渐减小,证明了非晶相随着闪光干粒添加比例增加而减少,同时还可以发现,钙长石的特征衍射峰逐渐变高,说明了钙长石晶相含量的增加。XRD图的表征结果印证了在图3中晶体颗粒随着闪光干粒添加比例增加而变多的现象。

从图4还可以看出,随着闪光干粒与透明干粒添加比从6∶49增加到18∶37,其烧成后主要析出的晶相均为钙长石,析出晶体的颗粒尺寸近乎相同。但随着闪光干粒的增加,钙长石晶粒的数量也在增加,且增加幅度很大,这充分体现了闪光干粒在该工艺条件下具有良好的析晶表现,其析晶量可随着闪光干粒的添加量而得到显著的提升,析晶效能优异。同时,也可以看出随着析出的钙长石晶体数量的增多,进而出现局部聚合,呈现不均匀分布现象,出现了釉层透感降低的趋势。

3.2 施釉量对釉层析晶效果的影响

为了继续调整釉层中析出钙长石晶粒的效果,选用表3中配方A2,即闪光干粒与透明干粒比例为12∶43,设置变量为干粒釉浆的施釉量,具体试验方案如表4所示,施釉量分别为:1 000 g/m2、1 200 g/m2、1 400 g/m2,按图2所示工艺流程,进行试验制备样板,得到釉层效果如图5所示。

表4 干粒釉的施釉量方案Tab.4 Different application amount of glaze

图5 不同施釉量的釉面效果Fig.5 Glaze effect with different application amount of glaze

图5为不同施釉量制备的试验样板的釉层效果照片,其中图5(B1)施釉量为1 000 g/m2,图5(B2)施釉量为1 200 g/m2,图5(B3)施釉量为1 400 g/m2。从图5可以看出,随着施釉量的增加,釉层中所形成的晶体颗粒在增加,同时,析出的晶体逐渐趋向于形成整齐规则的几何外形。

图6为不同施釉量样品的X射线衍射图。从图6可以看出,釉层中析出的晶相均为钙长石,施釉量的变化没有引起析晶的晶相种类的变化,但随着施釉量的增加,相对应的XRD衍射曲线中,钙长石的特征衍射峰强度逐渐增高,证明了钙长石晶体的析出数量和结晶程度有较大的提高。

图6 不同施釉量的XRD图Fig.6 XRD patterns with different application amount of glaze

从图6可以看出,调整施釉量参数过程中,随着施加干粒釉浆的重量增多,不会影响析出晶体的种类,但有利于钙长石晶体的析出,不仅增加了晶体颗粒的数量,同时晶体颗粒的尺寸也在变大,更值得注意的是,晶体规则的几何外形逐渐明显,对光线的反射、折射效果更加突出,更有利于产品闪光性能的体现。

从生产工艺来看,施釉量的增加,提高了干粒釉层的厚度,在快烧辊道窑的烧成过程中,熔融的玻璃相厚度也更大,更厚的玻璃相中提供了相对更稳定的温度环境,同时也提供了更加丰富的晶体生长所需的结晶质点。所以,施釉量应该在工艺的合理范围内尽量地提高。

3.3 烧成温度对析晶效果的影响

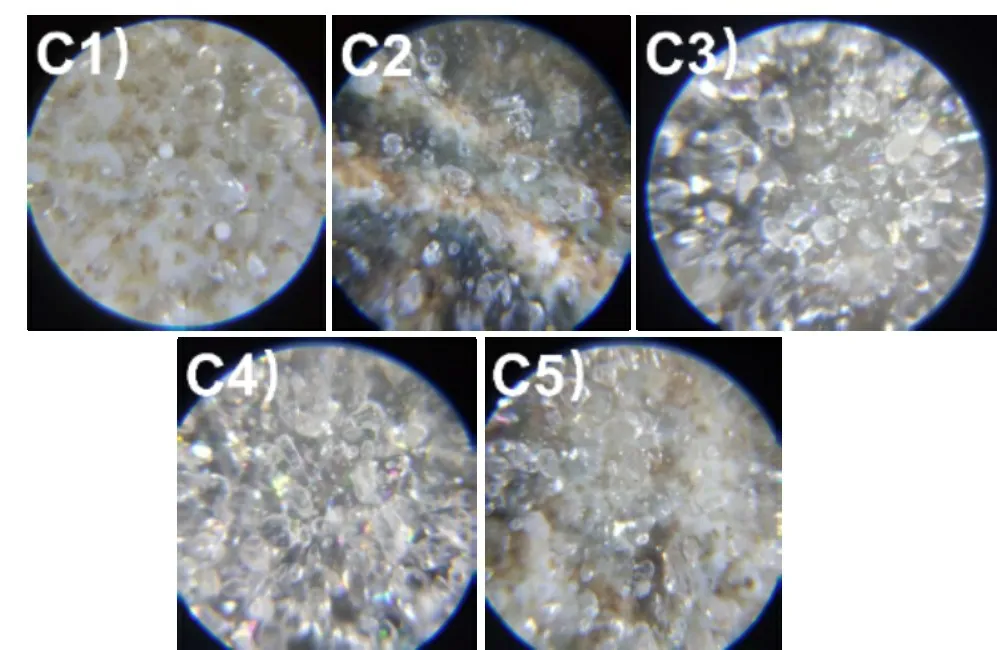

烧成温度范围是由配方决定的,烧成温度的高低会影响釉面的熔融质量,同时也会影响到釉熔体中残留晶核的数量,从而影响晶体的数量。实验选择了五个不同的烧成温度范围做对比试验,如表5所示,方案编号分别为:C1、C2、C3、C4、C5,烧成温度由1 050℃增加至1 260℃。通过试验得到了不同的析晶效果,如图7所示。

表5 不同烧成温度的方案Tab.5 Schemes with different firing temperatures

图7 不同烧成温度的釉面效果Fig 7 Glaze effect with different firing temperatures

从图7可以看出,烧成温度在1 050~1 060℃时,即图7(C1)釉层中未出现明显的析晶颗粒,只发现有少量的乳白色圆球。随着烧成温度的增高,图7(C2)中逐渐出现了晶体颗粒析出,以及少量的圆球状气泡产生;图7(C3)中晶体颗粒快速增加,逐步具备有规则的几何外形,对光线产生了折射和反射作用,展现出了高光泽度和色散现象;图7(C4)中产生的晶体数量继续增加,对光线的作用效果更佳强烈。随着烧成温度达到1 250~1 260℃;从图7(C5)可以看出,析晶颗粒变少,析出的晶体粒子棱角结构变得圆润光滑,对光线的作用效果大幅度弱化。

通过分析可以发现,在烧成温度较低时,釉熔体熔融程度尚不充分,釉熔体粘度大,析晶质点迁移速率受阻,难以快速进行晶体的生长过程。随着烧成温度的升高,釉熔体充分熔融为液相,且釉熔体粘度随烧成温度升高而减小,析晶质点的迁移速率随之增大,加速了晶体的生长速率,在此过程中,釉层中析晶数量不断增加,晶体形貌逐渐呈现规则几何外形,但晶体粒子的尺寸大小几乎没有受到太大的影响。当烧成温度过高时,析出的晶体被釉层中玻璃相所熔蚀,析晶数量及形貌结构均受到较大的影响。

3.4 晶核剂对釉层析晶效果的影响

通过采用低温透明干粒与高钙闪光干粒混合使用,在烧成过程中,釉熔体中形成均匀分散的局部高钙含量液相,促进了钙长石晶体的生长变大。在析出晶体的过程中,晶核形成过程主要借助于未熔融石英和透明干粒与闪光干粒的熔融界面,该过程容易受较多因素影响,同时晶核形成数量少,晶体析出尺寸偏大,为了细化晶粒尺寸,通过在闪光干粒熔制配方中引入1%的TiO2作为晶核剂,探索其对釉层析晶效果的影响。图8为添加TiO2的釉面效果。

图8 添加TiO2的釉面效果Fig.8 Glaze effect with TiO 2

从图8可以看出,添加了TiO2后,釉层中析出的晶体颗粒尺寸有了大幅度的细化,在釉层中宏观上呈现均匀分布,在局部上呈现轻微程度的聚集。试验中由TiO2作为晶核剂,提供了大量的晶核,熔体中质点按晶体格子构造不断堆积到晶核上去,形成的晶体数量更多、尺寸更小,在此过程中,改善了成核位点少、数量不足导致的晶体生长集中,析晶尺寸偏大的现象。

4 结论

通过将低温透明干粒与高钙闪光干粒按一定比例混合,在烧成过程中,釉熔体中形成均匀分散的局部高钙含量液相,以相界面与未熔融石英诱发成核、析晶,析出晶相为钙长石。

通过在闪光干粒熔制配方中引入1%的TiO2作为晶核剂,釉层中析出的晶体颗粒尺寸有了大幅度的细化,在釉层中宏观上呈现均匀分布,在局部上呈现轻微程度的聚集;析出晶体的细化和玻璃相对晶体的充分包裹,使产品在釉面防污、镜面度、耐磨性能等方面有良好的表现。

在产品应用中,析出的钙长石晶粒透光率高、析晶稳定性强,同时带来具有较强视觉感受的特殊光学效果,适应于全抛加工体系,抛光效果美观柔润,同时还不影响喷墨层图案效果的展示。