基于AMESim的破碎站输送带液压平衡回路的研究

2022-03-24李维华

李维华

(泉州领泰科技有限公司,福建 泉州 362101)

0 前言

矿山破碎站广泛用于砂石骨料加工、建筑垃圾回收以及尾矿治理等领域,集破碎、筛分、输送等工艺于一体。破碎站输送带用于上料、转运以及输送分选后的物料。为同时满足道路运输的尺寸和破碎站输送长度要求,破碎站输送带一般设计为可折叠结构,通过液压平衡回路控制。平衡回路广泛应用于工程液压中,主要起负载保持、平衡反向负载、抗冲击等作用。

某型破碎站输送带在调试过程中出现了比较明显的抖动爬行现象,该文针对这一问题,对破碎站输送带液压平衡回路进行研究,分析造成油缸振动爬行现象的原因,并提出相应的改进措施,同时也为减轻其他平衡回路振动现象提供一种参考。

1 输送带液压油缸抖动爬行故障主要影响因数

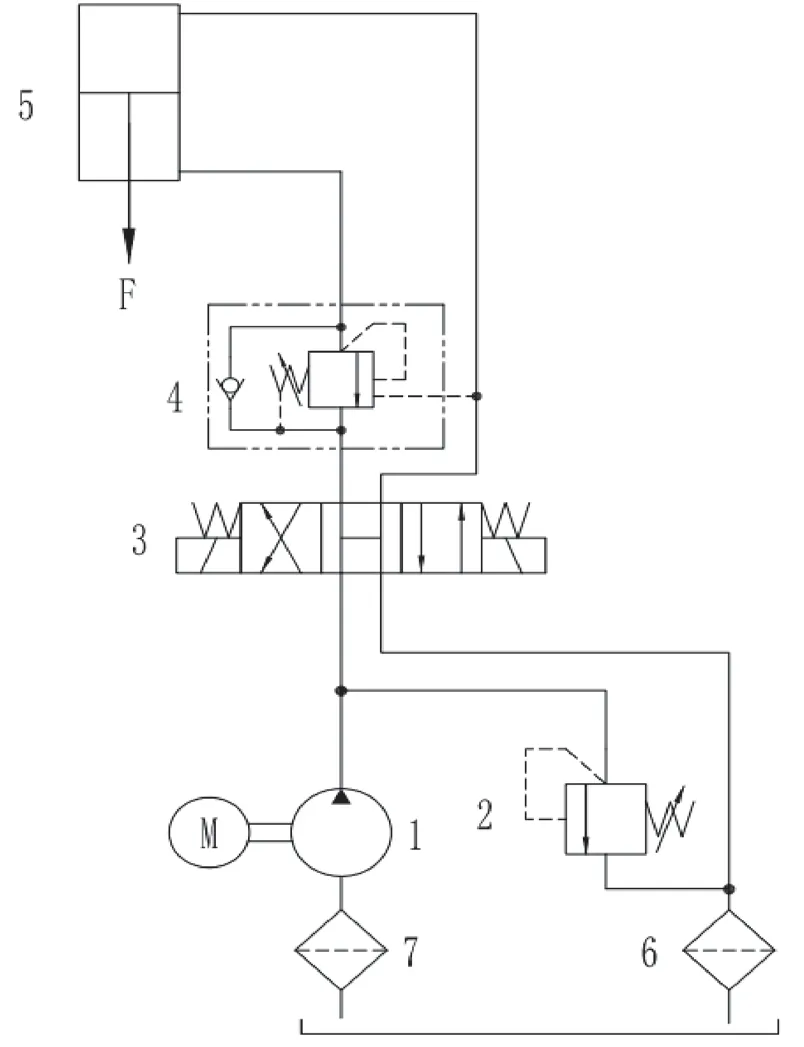

破碎站输送带的液压平衡回路液压原理图如图1所示。平衡阀在油缸不动作时起负载保持作用,防止输送带因自重下落;油缸上升动作时平衡阀旁通单向阀开启,压力油进入油缸有杆腔;油缸下落动作时平衡阀产生节流背压作用,抗衡负载保证油缸平稳下降,减少振动与冲击。对该型破碎站输送带液压平衡回路系统进行详细检查发现:回油过滤器回油口未处于油箱液面以下,回油时容易产生大量气泡。通过延长回油过滤器回油口至油箱液面以下后,输送带折叠过程振动爬行现象有所改善,但该现象依旧明显。因此初步分析故障的可能影响因素为平衡阀和系统油液含气量。下文将对上述两种影响因素进行分析研究,并提出相应改进措施。

图1 输送带的液压平衡回路

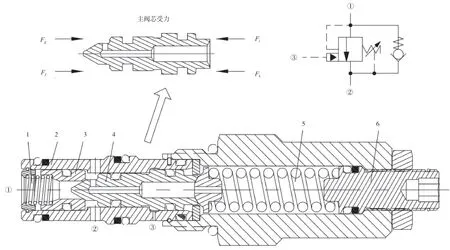

平衡阀作为输送机液压平衡回路的核心部件,其性能好坏直接决定了系统的稳定性。经核算回路上选用的平衡阀压差-流量曲线以及先导开启比均满足设计要求。工作时平衡阀主阀芯受力分析如图2所示。

图2 平衡阀结构图

平衡阀主阀芯受力方程如公式(1)所示。

式中:Fg为先导油作用在主阀芯上的力;Ff为负载作用在主阀芯上的力;Fk为弹簧作用在主阀芯上的力;Ft为弹簧腔回油背压作用在主阀芯上的力。

Fk弹簧作用力根据油缸负载进行设定,Ff负载作用力由负载决定,两者作为固有因素影响阀芯动态性能。Ft弹簧腔回油箱背压小,对主阀芯动态影响忽略不计。因此对液压回路设计者而言,仅剩Fg先导油作用力作为可控制的可变因素影响平衡阀芯动态性能,下文将通过改变先导油阻尼来研究平衡阀动态响应状态对油缸运动的影响。

液压油的弹性模量值容易受含气量因素影响,当油液中含气量变大时,其弹性模量值显著变小。液压回路回油过滤器回油口未没入油箱液面以下,容易将气泡混入油液中,系统的稳定性也将受到严重影响。

2 基于AMESim平衡阀建模和平衡回路仿真分析

2.1 基于AMESim平衡阀建模

在如图2所示的平衡阀结构中,压力油从②口进时推动阀座3克服单向阀弹簧1向左运动,流入油口①。压力油从①口进时推动阀芯4克服平衡阀压力调定弹簧5向右运动,流入油口②。当先导油口③压力油足够推动阀芯4克服平衡阀压力调定弹簧5向右运动时,油液可从油口①流到油口②。

AMESim为机械、流体动力和控制系统提供了一个完善、优越的仿真环境及最灵活的解决方案,使用户能够借助其友好的面向实际应用的方案来研究任何元件或回路的动力学特性[1]。根据平衡阀的实际结构、尺寸等物理参数,基于AMESim软件中的HCD库、液压元件库,如图3(a)所示搭建平衡阀仿真模型及其测试回路。将测试回路仿真结果与平衡阀样本曲线进行拟合对比,如图3(b)所示。建模仿真结果与厂家样本提供的流量曲线接近,表明本次平衡阀AMESim建模参数合理。

图3 平衡阀仿真模型测试回路及其流量曲线拟合

2.2 基于AMESim平衡回路仿真分析

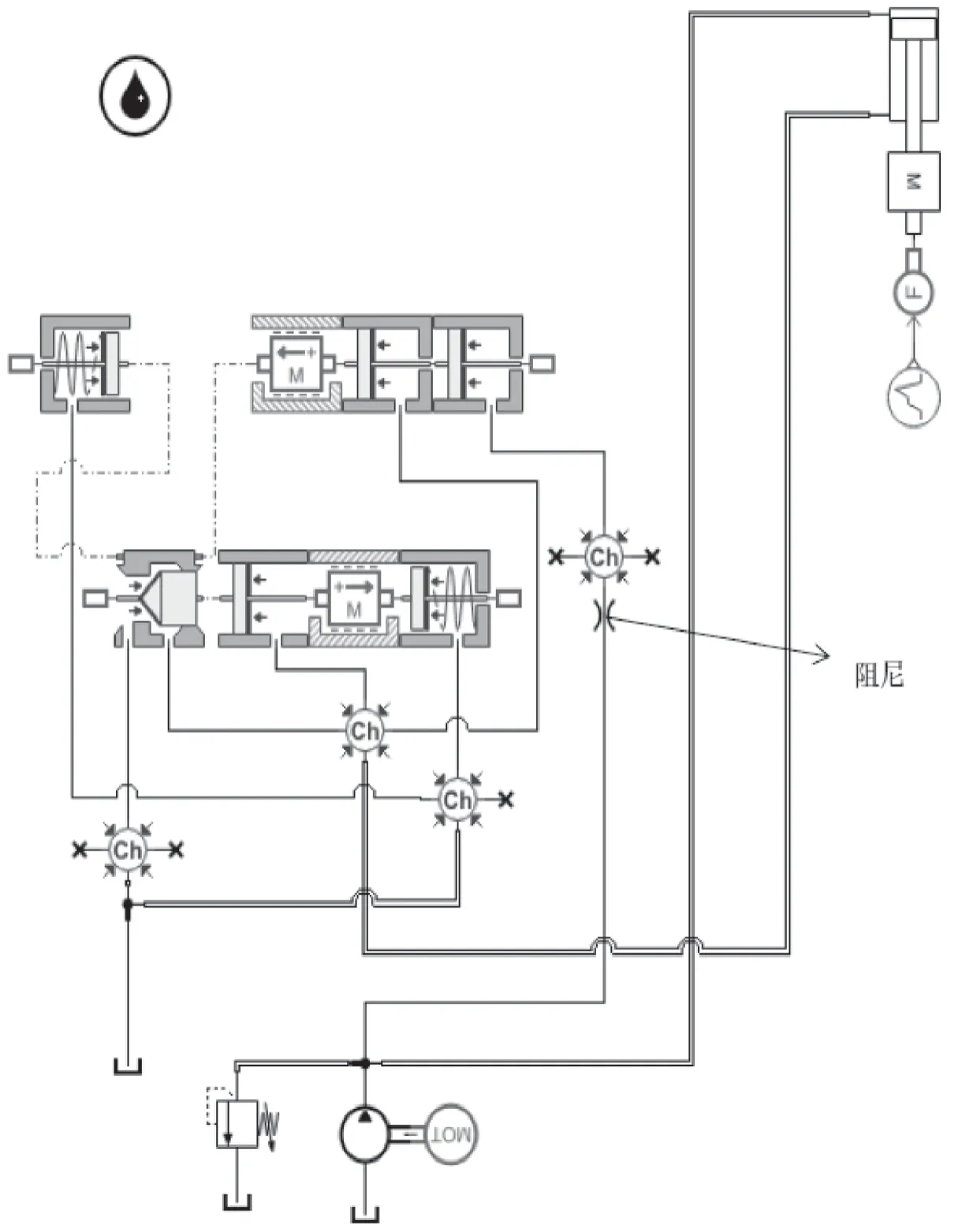

基于AMESim软件对输送带的液压平衡回路进行建模,如图4所示。平衡阀先导油路阻尼孔原设计直径为1.5mm。将图4阻尼孔直径分别设置为1.5mm、1.0mm和0.1mm进行仿真研究,结果如图5所示。油缸初期运动速度在选择三种不同直径阻尼孔的情形下均出现较大波动,其中1.5mm和0.1mm阻尼产生的油缸速度初期波动明显比1mm阻尼大,但1.0mm和0.1mm阻尼孔大约都在0.8s以后使油缸运动速度稳定在0.2m/s。

图4 输送带的液压平衡回路建模

分析图5的仿真结果:1)油缸初期运动速度产生的波动源于油泵供油流量从零阶跃到工作流量产生的冲击。2)当选较大直径阻尼孔时,先导油压响应快平衡阀开启迅速,油缸在负载的作用下快速下降。此时油缸无杆腔出现一定的吸空,先导压力也随之快速下降,平衡阀快速闭合造成油缸迅速停止。如此往复,平衡阀启、闭频繁导致油缸速度难以稳定下来,并且使油缸初期速度波动更明显。3)相反地,选择较小直径阻尼孔时,先导油压建立慢平衡阀启动时开启滞后,导致油缸无杆腔充油量大,油缸初期速度较大,但较小的平衡阀启、闭频率可使油缸速度迅速平稳下来。

图5 阻尼孔对油缸运动速度影响

因此原机型的输送带平衡回路正是使用了过大的阻尼,才导致出现较大的振动爬行现象。以上的仿真结果表明,在负载、平衡阀弹簧力两因素已确定的情况下,通过调小液压系统中平衡阀先导阻尼直径大小,可有效抑制油缸振动爬行现象。但阻尼孔也不是越小越好,过小的阻尼孔容易引起油缸启动速度的较大波动。根据原机型平衡回路负载情况和平衡阀特性,使用1.0mm直径的先导阻尼孔较为合适,既能快速稳定油缸运动速度,又能减少油缸启动时速度的波动幅度。原机型输送带平衡回路通过改用1.0mm平衡阀阻尼孔后,现场调试发现油缸振动爬行现象得到明了显改善。

3 基于AMESim油液含气量建模和分析

在液压系统中,液压油体积弹性模量是一个非常重要的物理参数,在液压系统和液压元件的动态研究中,其会直接影响液压元件和液压系统的固有频率和阻尼比,进而影响稳定性和动态品质。同时,液压油的体积弹性模量是影响液压统动态分析、建模与仿真正确性的主要参数之一[2]。一般液压油的体积弹性模量为1.4GPa~1.8GPa。如果液压油混入空气时,其可压缩性将显著增加。油液的含气量会影响有效体积弹性模量的值,而有效体积弹性模量的值又会影响液压缸的刚度[3]。油液的弹性模量如公式(2)所示。

式中:Δp为压力变化值;ΔV为体积化值;V为总体积。当油液中含有气泡时弹性模量如公式(3)所示。

式中:β—含气泡油液弹性模量;β1—纯油液弹性模量;β2—空气弹性模量;V1—纯油液体积;V2—空气体积。

气泡弹性模量β2约为1.4×105Pa[4],气泡含量分别为0.1%、0.3%和0.5%时按公式(3)估算出含气油液弹性模量分别为0.13GPa、0.045GPa和0.028GPa。

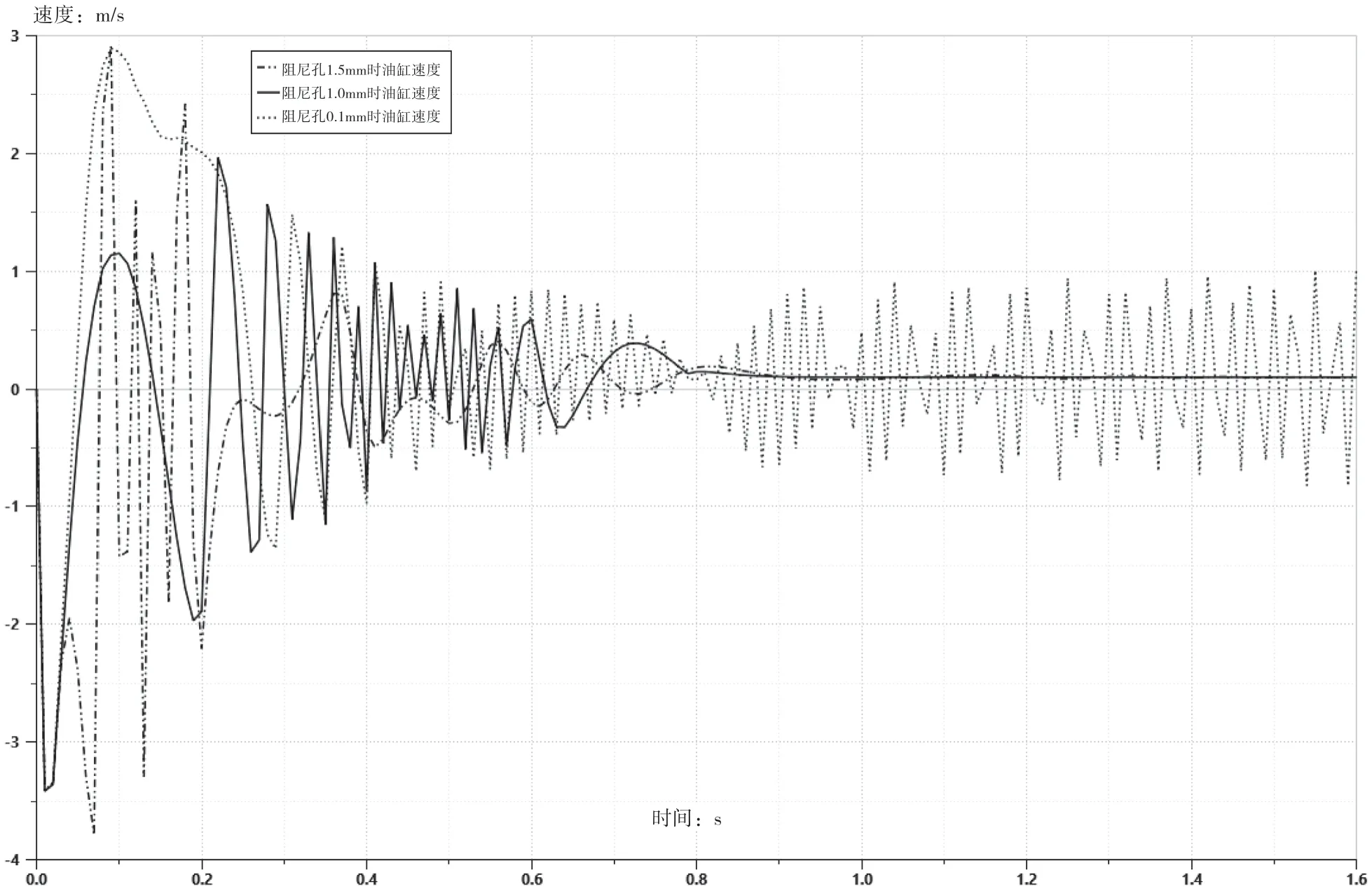

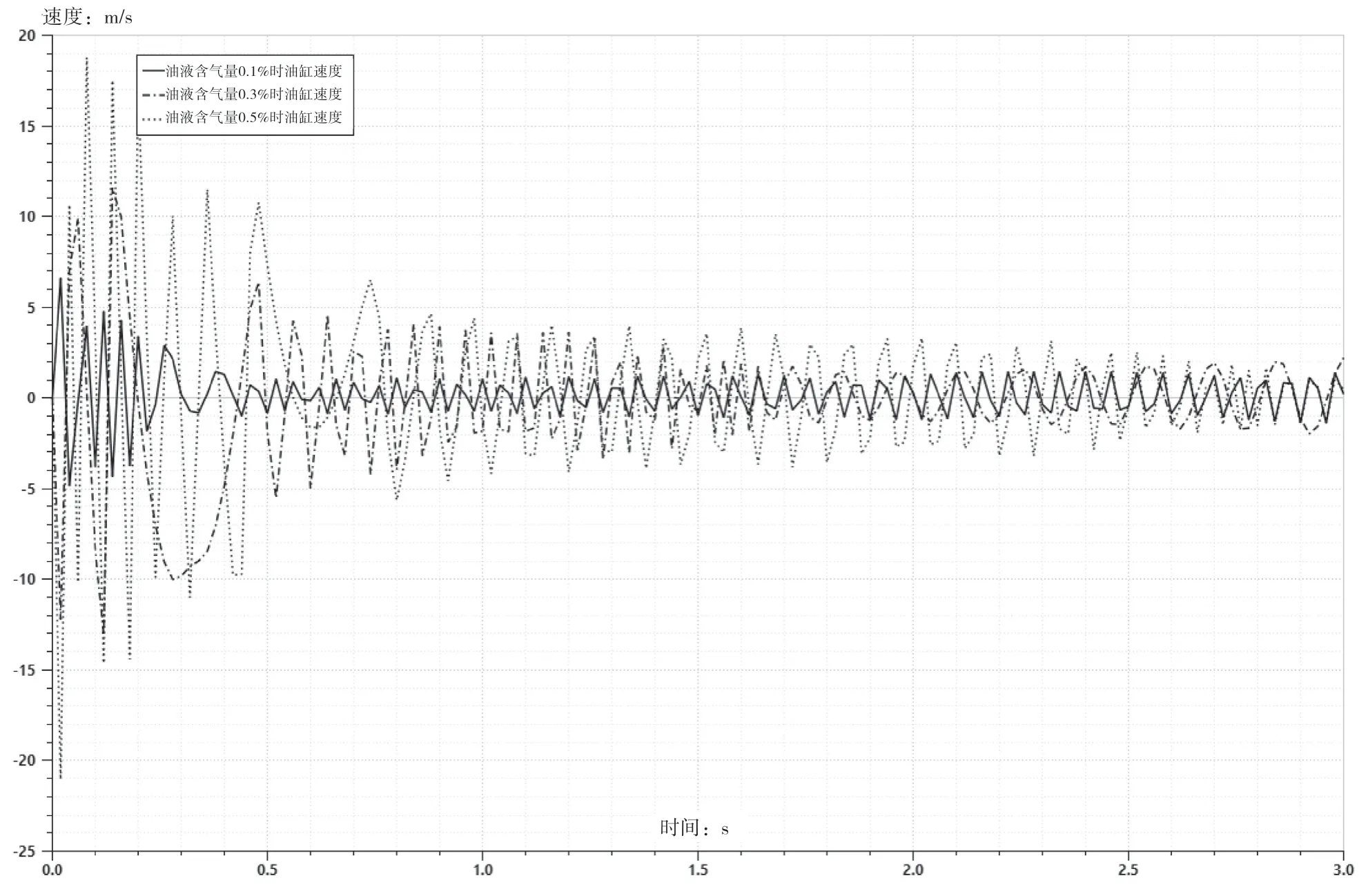

为确定液压油含气量对系统稳定性的影响,通过AMESim软件分别对含气量0.1%、0.3%和0.5%进行仿真分析,结果如图6所示。三种含气量状态稳定后油缸平均速度为0.2m/s,含气量分别为时0.1%、0.3%和0.5%时,油缸速度上、下振幅分别约为1.9m/s、3m/s和7.5m/s。

图6的仿真结果表明液压油含气量越大,油缸的运动速度波动越大,系统稳定性越差。因此在设计液压系统时应尽量避免空气混入系统中,例如回油口应没入油箱液面以下,加强吸油口的气密性。原系统通过延长回油过滤器回油口至油箱液面以下后,油缸振动爬行现象有明显改善。

图6 液压油不同含气量油缸运动速度

4 结论

该文通过平衡阀主阀芯的受力分析,确定可变因素,并基于AMESim分析平衡阀不同先导阻尼直径对输送带液压平衡回路稳定性的影响。结果表明较小的阻尼直径可有效提高系统稳定性,但当阻尼直径减少到一定值后再减小,阻尼直径对系统稳定性不再有更大的提升,且过小的阻尼孔会导致油缸启动速度波动较大。

通过气泡油液弹性模量公式估算混入不同含量气泡液压油的弹性模量,并基于AMESim直观地分析展示了含气泡油液对系统稳定性的影响。仿真分析表明液压油混入越多的气泡,越不利于系统的稳定。

经过以上分析,该文对原输送带液压平衡回路的改进措施为适当调小平衡阀先导阻尼直径;回油过滤器回油口没入油箱液位以下,减少气泡混入。经实际验证,原系统通过上述两种措施改进后,油缸振动爬行现象基本消失。