一种基于Wi-Fi图像控制的采摘机械手设计

2022-03-24崔嘉龙金旭星任宏洋

崔嘉龙,金旭星,邬 凯,任宏洋,高 童

(无锡职业技术学院机械学院,江苏 无锡 214121)

0 引言

长在较高枝头处的果实往往个大味美,营养丰富。而基于多种因素,对此处的果实进行人工采摘却是个难点。对于相关采摘设备的实际应用上,除了一些功能简单的辅助机械手外,目前尚无真正具有系统意义的高空采摘机械手。本项目的成果为一种基于Wi-Fi视频回传的模块化采摘机械手,课题来自全国大学生机械创新设计大赛,大赛的主题为“关注民生,美好家园”。设计的是一种辅助人工进行苹果、梨、柑橘、柿子等果实采摘的设备,其轻巧方便,便于携带,具有优良的经济性。

1 整体方案

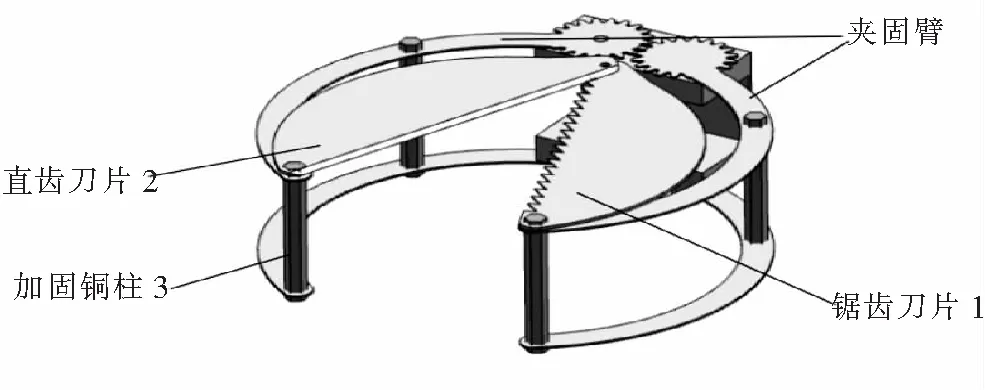

本设计的整体方案如图1所示,主要包含:丝杠螺母副双向差动伸缩杆、直流驱动电机、显示屏、无线回传摄像头、对称啮合夹固臂、斜三角锯齿形剪切刀片、直齿刃剪切刀片转向舵机、转向舵机、连接块等构件。其中,直流电机与双向差动伸缩杆的轻质正反牙梯形丝杠间以三组减速齿轮联接,显示屏通过可调式支架固定于伸缩杆外壳上,伸缩杆起始位置均设有行程开关,所述的两片剪切刀片呈V型联接,转向舵机嵌于连接块中,转向舵机的输出齿轮与对称啮合夹固臂的不完全齿轮固联,对称啮合夹固臂为上下两组,通过铜柱联接。

1—丝杠螺母副双向差动伸缩杆;2—直流驱动电机;3—显示屏;4—无线回传摄像头;5—对称啮合夹固臂;6—斜三角锯齿形剪切刀片;7—直齿刃剪切刀片转向舵机;8、9—转向舵机;10—连接块。

功能的实现原理:利用STC51单片机编程进行电路部分控制,通过无线摄像头进行远端视频实时回传,两路舵机控制刀头部分进行180°旋转定位;主电机经齿轮机构减速后,带动丝杠螺母副实现杆的双向伸缩,实现采摘高度的调节功能;利用舵机带动齿轮连杆机构实现剪切刀片的开合;通过网兜及软管实现果实减震回收。

2 结构设计与理论计算

2.1 剪切机构

为增大剪切力,末端剪切部分采用的铰链五连杆为双曲柄机构,2个曲柄末端通过不完全齿轮机构啮合,方案如图2所示。斜三角锯齿形刀片除具有剪切作用外,还有收拢果实柄的作用,有效防止果实滑出刃口。

图2 剪切机构

剪切刀片长度选定为l1=150 mm,与不完全齿轮固联的齿轮臂长l2=160 mm,两啮合齿轮中心距为a=21 mm,两刀片开合角度为0~180°,为防止铰链五连杆自锁,须对舵机转角α进行限制,可通过编程来实现。

通过平面几何知识得:

剪切果柄动作由一个MG995金属铜齿轮舵机提供动力,它能提供1.3 N·m的工作扭矩,反应转速52~63 r/min,非常符合本作品的使用需求。

果柄受到的剪切力为:

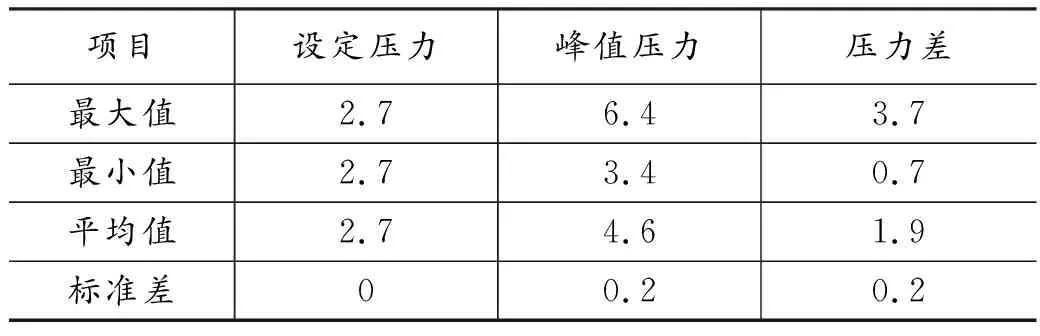

相关调查[4]统计分析了果实样本采摘过程的受力。峰值压力和预设压力通过压力传感器标定公式求取。表1中压力差即为分离果柄过程中对果实产生的附加压力,对应果柄折断瞬间压力变化,其最大值为3.7 N,最小值为0.7 N,平均值为1.9 N。压力大小不同可能与果实成熟度有关,果实在成熟期果蒂离层易被折断,相对应压力小。

表1 果实样本受力统计分析 单位:N

若果柄到转轴中心的距离r取值范围0.01~0.16 m,果柄至少受到的剪切力为8.125 N,完全符合使用要求。

经过以上理论计算及分析,该设计的关键承载部件均无问题,实际模型样机试验与理论计算和分析相符。

如图3所示,双向伸缩杆采用的是2根旋向相反的梯形丝杆,末端螺母与其配合的套筒在周向定位后,可实现双向伸缩。采用这种伸缩杆,在相同条件下,伸长缩短相同距离所需时间可节约50%,大大提高了机器的定位效率。

图3 伸缩机构

相关调查[3]研究发现:矮化苹果果园的果树行距一般为3.0~4.0 m,果树高为2.5~3.0 m,约90%以上的果实高度低于2.8 m,冠幅为2.0~2.5 m,枝下高为0.8~1.0 m,结合采摘对象矮化苹果树的生长状况确定采摘机械手目标水平工作空间为0~2.5 m,垂直工作空间为0.8~2.9 m,果实分布深度范围为0~400 mm[4]。

在实际使用中为方便采摘人员携带使用,笔者所在的研究团队通过调查研究发现,以下尺寸更符合人体舒适度要求。作品设计外形尺寸为:1 200 mm(伸长后为2 000 mm)×200 mm×35 mm。

对于伸缩杆,还应考虑到刚度问题。建立有限元模型,划分网格,施加相应受力,应力云图如图4所示,可知杆完全伸出时,最大变形量为1.499 mm,小于本身屈服强度,对于定位也无较大影响。

图4 伸缩杆的刚度分析

2.2 远程控制

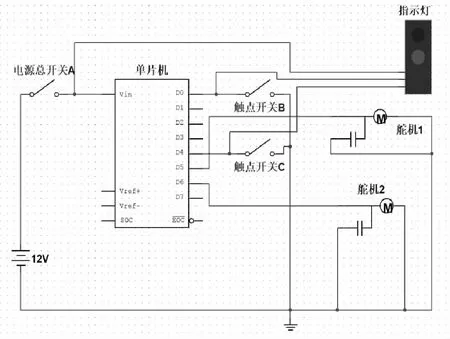

通过手机app连接末端控制装置,控制电机的运动角度及伸缩杆的长度来调节剪口位置,当剪切装置到适当位置后,果实进入剪切口,触发剪口进行剪切,果子经网兜落入缓冲软管中。前端监测装置实时传输视频信息给采摘者,协助采摘者检查树上未成熟果子是否有伤疤,剔除不合格的果子。当电动伸缩杆没电后,只需要更换手动伸缩杆,就可继续进行果实采摘工作。电路图如图5所示。

图5 控制电路

2.3 电机的选型

为减轻整体的重量,采用的梯形丝杆为M6×1 000 mm。为传递足够的扭矩,需要对电机进行选型,为延长续航时间,选择使用可拆卸12 V大容量锂电池,所以相应的要选用12 V双滚珠轴承775直流电机(空转转速11 000 r/min)提供动力。电动机驱动器型号选A4988电机驱动器,电动机细分数设置为400,完成伸缩杆伸缩动作。直线步进电动机设定速率5.1~30.5 mm/s,可实现推力在75 N以上。配备减速比为1:30的齿轮组,电动机的最大扭矩可达6 N·m。

为了使伸缩杆电机及转向舵机稳定运行,防止抖动过大,采用的是基于PI调节器的单闭环自动调速系统。

3 创新点及应用

3.1 创新点

1)通过前端智能识别器来识别果子是否成熟,是否有伤疤,剔除不合格的果子。

2)通过控制伸缩杆和舵机使钢圈调整到相应的位置,从而可以摘取各个角度的果子。

3)斜三角锯齿形剪切刀片前端为圆弧形,方便快捷地剪切果子,避免损伤。

4)斜三角锯齿形剪切刀片具有收拢作用,防止剪切时果实滑出。

5)对称夹固装置和对称剪切刀片防止水果偏出。

6)缓冲软管用于减小果子掉落时的速度,避免果子的损伤。

7)缓冲软管可有效防止树枝干扰、挂挡。

8)模块化末端装置,方便电动与手动伸缩杆切换。

9)模块化可拆卸刀片,可安装塑料夹具,方便剪切葡萄等水果。

10)果实夹固装置内侧铺设EVA泡棉板材质柔性内衬,减轻水果表皮损伤。

11)便携背带让使用更加省力,提高工作人员工作时长。

12)采用基于PI调节器的单闭环自动调速系统,使伸缩杆电机及转向舵机稳定运行,防抖动过大。

3.2 应用效果

为验证该采果器的使用效果,分别在苹果园及橘园内与工作人员同时采摘,将本设计与徒手采摘的效果进行了比较。

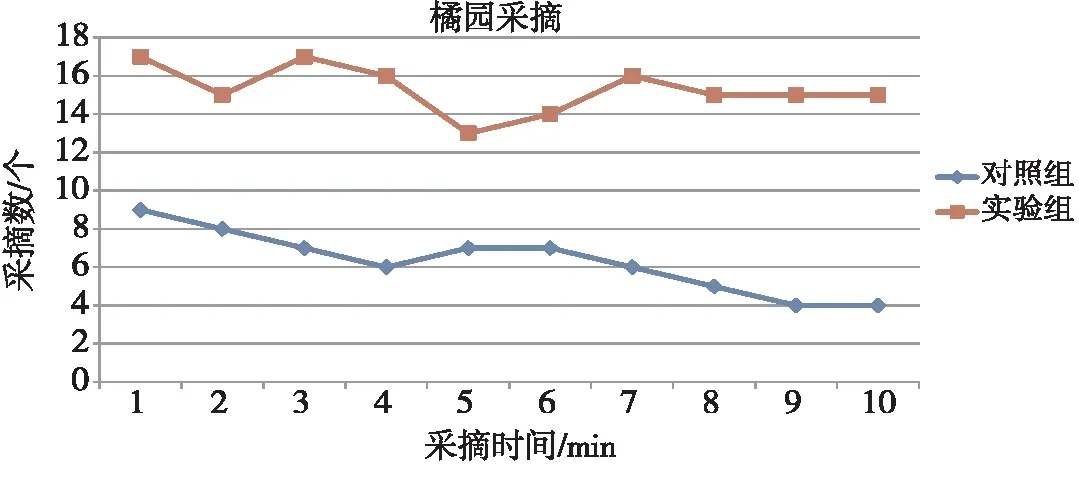

在橘园中,选择了2棵高矮和果实密度都比较接近的树,实验组由一人单独操作;对照组一人利用剪刀采摘,一人装箱,高处的果实可以借助梯子类工具。以1 min为限,从果树下方开始向树冠方向采摘,一颗果树采摘完成后,开始采摘下一棵果树,每分钟记录1次2组的采摘情况,数据统计如图6所示。

图6 橘园采摘情况对比

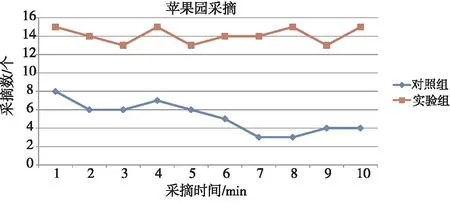

在苹果园中,苹果的生长密度相比橘子稍小,树的高度相对略高,人工采摘组仍可以借助登高工具来采摘树冠上的苹果。这组实验中,仍采用前文所述规则。以1 min为限,从果树下层向树冠方向依次采摘,所得数据总结如图7所示。

图7 苹果园采摘情况对比

通过比较,发现苹果园和橘园的采摘效率不同主要是由于果树的生长情况不同。在橘园中,橘子的生长高度较低,采摘器的主要优势在于省力、快捷。在苹果园中,由于苹果生长高度较高,采摘器的伸缩性得到了更好的应用,而在采摘后期,因为苹果的密度较小,寻找采摘目标需要一些时问,这一点仍需要改进。将采摘器与人工操作相比较,采摘器的性能明显占优,不仅操作迅速,而且省去了果实传递的过程,采摘也更加轻松。仅在1 min内,效率便大约是人工采摘的2.5倍。