基于Unity 3D 的海洋钻井半实物仿真教学系统

2022-03-24李亚东迟宏伟逄仁德

孙 涛,李亚东,迟宏伟,丁 彬,逄仁德

(1.山东海洋工程装备有限公司,山东 青岛 266580;2.山东海洋蓝鲲运营有限公司,山东 济南 250100)

人类进入工业时代,石油需求与日俱增。海洋油气能源储量巨大,在国家能源安全领域中占据着极其重要的地位。海洋石油钻井平台作为海洋油气勘探开采的重要装备,其具有组成复杂、安全管理严格、操作风险高等特点[1]。海洋平台工作人员在正式上岗前缺少实际操作机会,无法快速掌握熟练的操作技术,在实际平台作业中时有操作不当造成的不安全事故发生,运用虚拟现实技术搭建虚拟仿真培训系统的需求日益迫切。虚拟现实技术通过数字世界呈现真实的自然场景,为在其中获得人预想的表现和控制的对象提供了极为有效的技术途径和展现方式,使其成为当下应对复杂项目难题的首选解决方案。

海洋石油钻井工艺复杂、结构配置严格,这对其功能系统的设计者和操作者都具有极高的能力要求。随着虚拟现实技术逐渐被应用到石油钻井平台仿真培训之中,虚拟现实技术可对石油钻井平台整体进行原型建模,数字场景具有良好的逼真性和交互性特点,弥补了传统培训花费高、效率低的缺陷,在上岗培训和宣传海洋平台知识方面发挥了重要作用,解决了钻井平台技术操作培训难的窘况,对于高校人才培养以及提高海洋石油钻井平台相关工作人员的技能具有重要的意义。

1 仿真系统总体框架与目标

1.1 半实物仿真系统

半实物仿真即硬件在环仿真,是通过结合虚拟数字模型与实物模型进行实时仿真测试,把实物模型利用计算机接口串联到软件环境中,借助实时运行的系统软件和系统硬件模拟整个系统的运行状态。实物模型的接入可以实现部件在满足系统性能指标的环境中进行观察的需求,可以形象地反映实物模型的动态特性、静态特性等特性,半实物仿真对比其他类型的仿真方法具备经济的实现更高真实度的可能性。

多数石油钻井仿真模拟系统采用纯软件仿真,通过直接控制PC 机对建立的数字三维模型进行状态控制,缺乏控制器硬件设备的指令传输,理论验证相对比较抽象,而半实物仿真系统通过结合虚拟现实技术、信息通讯接口技术与工业自动化控制技术实现半实物仿真交互功能具有更切身的体验效果。其设计思路是首先对实际系统进行数字建模和纯数学虚拟仿真,结合初步测试结果对数字模型进行修改定型,再引入实物模型替代部分数字模型,然后修改模型进行系统仿真。

1.2 钻井仿真系统研发目标

本仿真教学系统以海洋石油自升式钻井平台为原型。目前海洋油气开采使用的可活动钻井平台主要有坐底式钻井平台、半潜式钻井平台、自升式钻井平台和钻井船4 类,其中自升式钻井平台是当下国内海洋石油开发中使用最广的一种钻井平台[2],其由驳船形船体(上层平台)、桩腿及升降机构组成。当前,平台多配备全自动化钻机,设备的动作由程序控制,操作员在司钻房内实施远程操作和监控,实现作业区无人化。在钻井流程中钻台面是钻井操作最集中的区域,在钻台区域完成的主要钻井作业包括钻进作业、起下钻作业、下套管作业、固井作业等。

传统模拟仿真采用VC++与OpenGL 图形编程技术控制三维数字模型,其缺点是编程内容多、技术门槛高以及与设备匹配性低。本海洋钻井仿真系统借助成熟且经济的虚拟现实技术,总体框架围绕钻井平台结构、钻井工艺与系统控制等应用现场,确定模拟系统应实现三大功能:虚拟钻井平台设备与实物座椅控制器的实时交互控制模拟功能、虚拟钻井平台的三维工作场景自主漫游展示功能以及虚拟钻井平台部分系统处理程序、通讯接口验证等功能。

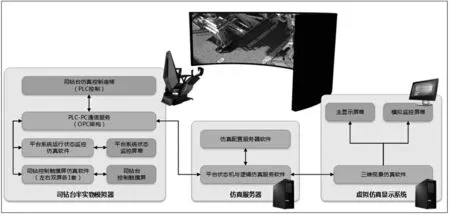

仿真教学系统是实际装备与虚拟现实相结合的海上平台操作演练平台,系统主要包括平台仿真模拟器、仿真服务器、三维虚拟视景演示系统三大模块组成。仿真软件接收操作台输出的钻井平台主要分系统的控制信号,并且提供操作台触摸屏所需要显示的海洋平台系统及设备的参数数据,用户对平台模拟器的操作信号通过仿真服务器解析生成三维虚拟视景演示系统可用的数据,驱动三维虚拟视景演示系统中的数据模型进行相应的矩阵转换,通过图形渲染在显示设备中显示出来。同时仿真服务器将状态数据反馈给模拟器,模拟器做出相应的回应。框架设计如图1 所示。

图1 框架设计

2 仿真系统方案设计

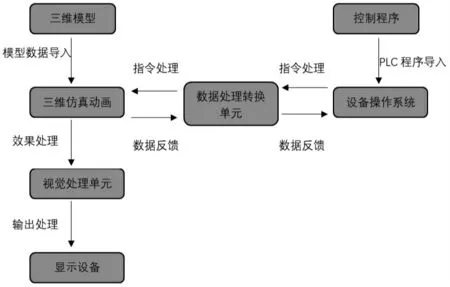

海洋钻井仿真系统设计开发是一项融合多学科技术的系统工作,涉及的技术主要有数字建模、模型表现、工业自动化控制及接口通讯等,通过各专业领域的技术人才将不同专业的资源高效整合完成教学平台的搭建。系统基于工业互联网技术,采用局域网C/S 网络模式,通过OPC 通讯桥梁,完成司钻椅控制器与虚拟场景数字模型的信息通讯,方案设计如图2 所示。

图2 方案设计

仿真系统从设计实现上可大致分为三大模块:三维数字模型模块、PLC 控制器通讯模块、三维仿真交互模块。

3 仿真交互系统的实现

3.1 三维数字模型模块

搭建数字场景是设计虚拟仿真系统的前提,建模要尽可能保证模型的尺寸、形状、工艺与现场设备一致,数字模型的真实度是影响用户体验评价的重要因素。

在众多三维建模软件中,3D Max 是最受青睐的建模软件之一,相较其他建模软件,其构建的模型具有精度高、易于修改、格式兼容性好等特点,强大的渲染功能可以为导入仿真软件的模型提供材质贴图,3D Max 通过其超高的性价比被广泛应用在广告、影视、装修及仿真交互等领域。钻井平台建模是整个仿真教学系统的重要部分,收集平台原型数据作为基础任务,使用3D Max 软件根据平台实际布局进行三维建模。通过分析设备的机械结构,明确结构运动原理,使用多边形建模法建立模块,布尔模块合并成一个对象[3],构建井架、悬臂梁、司钻房、动力猫道、排管机和铁钻工等三维模型,绑定层次链接,实现IK 关系运动。

为获得更好的项目体验,模型的建立要足够精细[4],同时应避免生成的大数据量影响系统运行的流畅度,三维模型质量的高低将直接影响系统运行的友好度与可视化水平,模型要逼真、尽量减少点线面数以满足仿真训练系统的制作要求。通常模型优化方式采用以下几点:

(1)尽可能减少模型面数,删除不可见面或重叠的面,避免渲染出现计算错误。

(2)运用Photoshop 处理赋予模型的照片,以减少材质数量、压缩贴图等方式优化模型。比如对于生活区门窗等细节结构,通过材质编辑器绘制纹理贴图代替复杂的模型结构,运用纹理贴图实现真实的视觉效果,可以有限减化模型,节省运行内存,提高仿真交互程序运行的流畅度。

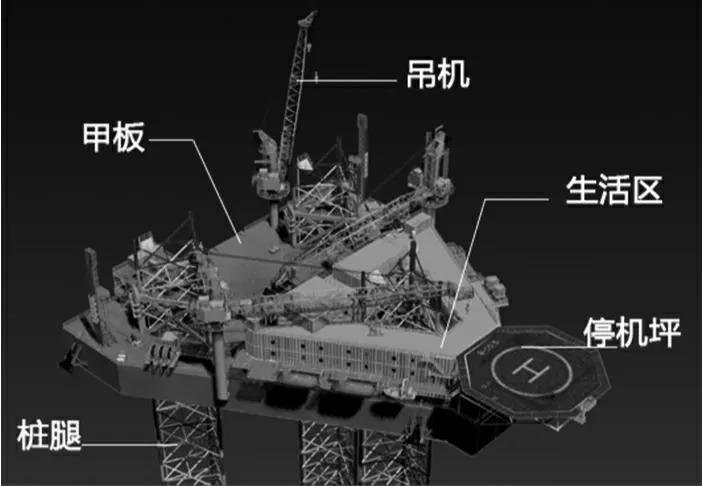

(3)采用LOD 层次细节技术,在不同层次的视觉条件下使用不同精细程度的模型,以加快场景的显示速度。自升式钻井平台三维模型如图3 所示。

图3 钻井平台三维模型

3.2 PLC 通讯控制模块

可编程控制器PLC 使用数字或模拟量输入/输出操控各类型机械或生产过程,其基本构成包括电源、中央处理单元、存储器、输入输出接口电路、功能模块、通信模块等部分,是工业控制的核心部分。PLC 的一个扫描周期分信号采集、程序运行、信号更新3 个阶段,通过不断重复扫描周期完成数据处理。本系统使用真实的工控系统设备对虚拟仿真场景数字模型进行控制,通过操控司钻椅的手柄或按键发送控制信号,将电信号采集传输给PLC中的控制算法进行转换运算,输出的控制信号通过以太网传输到图形工作站与虚拟仿真交互模块进行通讯[5],实时控制虚拟仿真软件中设备的运行状态;同时虚拟仿真软件中的运行状态数据、参数信息等也通过以太网传输到WinCC 界面,将设备运行的参数实时显示在上位机的人机组态画面中,实现运行状态的监控调整。除了PLC程序中做好连锁、告警输出以外,上位机做好更细致的分级、归类和存档指示。控制登陆界面如图4 所示。

图4 PLC 登陆界面

指令通讯按照以太网通信协议标准,通过OPC 通讯技术实现接口开发,完成虚拟仿真模型与司钻椅PLC 控制器的信息交换,为满足后续功能添加以及控制信号更改,接口代码设计为开放式,可自主进行后续功能的开发[6]。WinCC界面如图5 所示。

图5 WinCC 界面

3.3 仿真交互模块

虚拟仿真是用一个系统模拟真实系统的计算机技术。为流畅运行仿真程序,要求工作站硬件系统具备较高的图像处理能力,同时为了切实模拟司钻视角配置拼接显示屏多方位显示监视画面。虚拟现实软件通常不具备三维建模功能,其主要作用是对导入的数字模型等素材进行整合处理,现在流行的虚拟现实软件包括Unity 3D、3DVIA Virtools、VR-Platform、Cult3D 等引擎。Unity 3D引擎作为全球最火爆的仿真软件之一,其跨平台应用程序开发简易高效,通过仿真程序创造一个虚拟的海洋钻井平台,实时控制模拟对象变化并与之相互作用,完成整个平台的现场作业模拟。

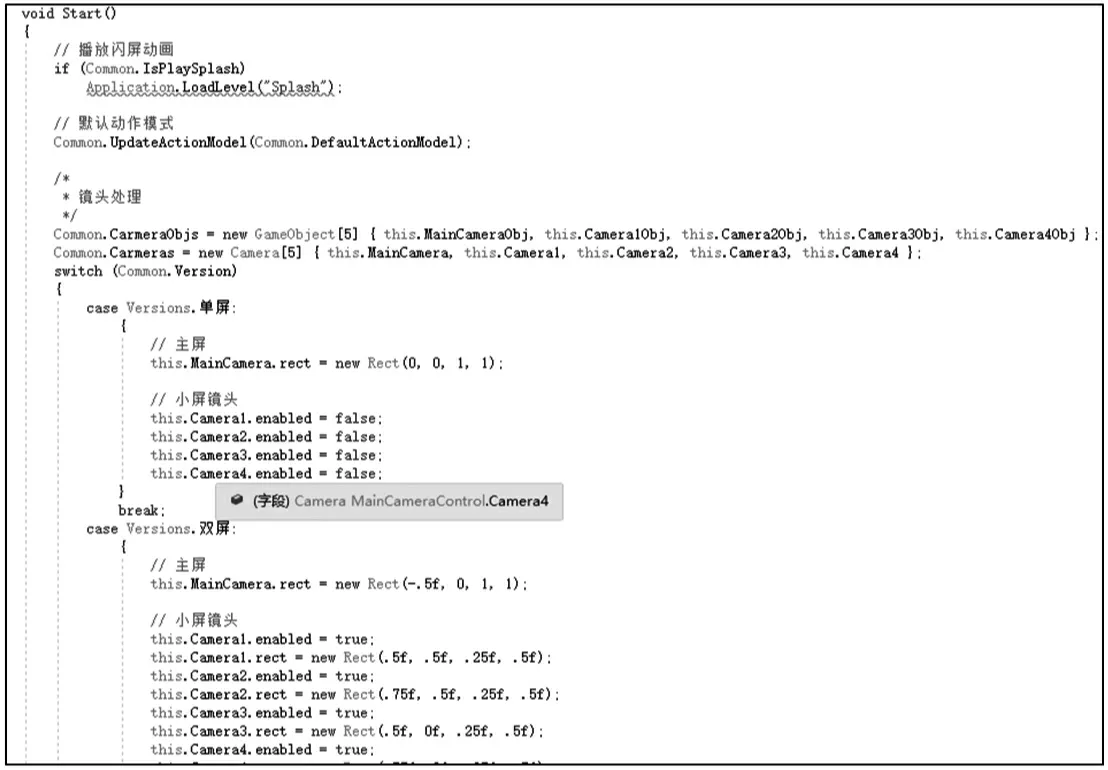

(1)将FBX 模型导入Unity 3D 软件中搭建整个海洋平台的虚拟场景,通过脚本程序和物理引擎对平台模型进行运动仿真和工艺交互设计,实现对虚拟场景中排管机、猫道、顶驱、铁钻工及鼠洞等单体设备的运动控制,以及多体配合展示钻井接立根工艺作业流程控制,模拟不同仿真工况并分析系统的正确性、稳定性。通过拓展其与半实物模拟器的交互仿真功能、增强控制逻辑与机械装备动作交互能力、制作自升式钻井平台三维模型及交互控制数据等开发工作,完成自升式钻井平台的操作控制、系统测试等培训任务,完成机械结构设计、安全操作规范等验证任务,完成海洋工程装备作业状态三维可视化同步监控任务。仿真交互程序如图6 所示。

图6 仿真交互程序

(2)借助HTC Vive 头盔、手柄设备,预设第一人称视角角色控制器高度1.7 m 进行空间位置变换,利用手柄控制向前移动,头盔改变前进方向,限定二层台、围梯可移动区域,实现培训人员在虚拟平台中的交互漫游,构建一个沉浸感强、实时互动性好的钻井平台仿真漫游系统[7]。

4 仿真系统软硬件联合调试

软件与硬件模块搭建完成需要进行联合调试,即实现PLC 控制模块与仿真交互模块的同步运行。使用仿真软件替代PLC 硬件在计算机上运行程序开展模拟调试,以节省时间提高效率。编程软件的状态图、图表监视程序均可以作为观察模拟量信号的途径。模拟调试完成后进行实物联机调试,将程序植入现场的PLC 中,通过座椅按键、手柄等硬件输入对钻井平台各系统独立测试、整体系统联调测试,检验控制指令的匹配性、有效性以及工艺模块能的完整性。

仿真教学系统运行过程生动地演示了钻井工艺操作,学员依靠对仿真设备的操作,可以直接观察到钻井平台设备模型的运动结果,实现让学员掌握正确操作过程的目的,同时实现对仿真模型的有效模拟和验证[8]。测试效果如图7 所示。

图7 仿真系统运行

5 结论

(1)搭建了一种海洋石油钻井半实物仿真教学系统,通过数据模型和仿真交互模块为培训人员提供了认知钻井平台结构布局以及熟悉钻井作业工艺流程的学习平台,同时借助作业过程中的动态仿真来检验平台存在的结构性和空间性不足。

(2)设计了仿真教学系统的框架路线,实现司钻椅模拟控制器输入设备对钻井设备的运动状态控制以及上位机程序处理,优化了半实物仿真项目的框架路线,为制定相似功能的半实物仿真系统项目提供借鉴,同时进一步缩短了将虚拟仿真操作系统研究成果成功植入现场装备的研究进程。

(3)模拟了钻井平台的作业工艺控制,实现了PLC硬件设备与虚拟仿真交互模块之间的信号传输,测试设备模型对硬件指令响应的准确度、稳定度和同步性度状态,验证了半实物仿真系统的可靠性;将造价昂贵的海洋平台带入到实验室中,减少了现场培训的巨大开支,对提高学员的学习能动性具有现实意义。