离子液体烷基化用轴流式旋流器分离性能模拟研究

2022-03-24毕京贺段金鑫朱丽云王振波

毕京贺 ,段金鑫 ,朱丽云 ,王振波

(1.中国石油大学(华东) 国家重质油重点实验室,山东青岛 266580;2.中国石油大学(华东) 新能源学院,山东青岛 266580)

0 引言

离子液体烷基化工业中常使用搅拌釜式反应器[1-5],离子液体和反应物进入反应器中经由搅拌桨充分混合,反应完成后引入沉降器分离催化剂及产物,由于反应物与催化剂之间的本征反应速度极快,而在沉降器中产物长时间停留会导致副反应发生,目标产物产率下降[6],说明沉降分离法不适于复合型离子液体烷基化工艺过程。目前,在液-液非均相分离领域,旋流器具有分离效率高、设备体积小、处理量大、结构简单、可连续操作等优势[7],已成为首选分离设备。刘梅等[8]将旋流器应用在地面油田油水预分离中并探究其结构优化设计,证明旋流器在该方面具有出色性能;PEREIRA等[9]将旋流器应用于水下油田水的处理,处理后水可直接注入产层;王振波等[10]将旋流器应用于超稠油采出水油水分离过程,分离效率最高可达90%。旋流器在上述领域的应用已经较为成熟,却未见将旋流器用于离子液体烷基化分离过程的相关报道。尽管离子液体烷基化过程涉及的仍是液-液非均相分离,但其物性与油水等有区别,旋流器用于离子液体烷基化液-液分离过程的可行性亟需开展相关研究。

本文在文献[10]的基础上,采用雷诺应力模型和Eulerian多相流模型[11]进行数值模拟,探究溢流比(溢流口流量和入口流量之比)、进料比(入口离子液体和反应物之比)、入口流量等操作参数对旋流器分离效率的影响,为离子液体烷基化分离用旋流器结构开发和操作优化提供指导。

1 旋流器数值模拟方法

1.1 试验装置

试验流程如图1所示,整套装置由物料缓冲罐、进料泵、集合管道,轴流式旋流器组成,旋流器溢流、底流口分别由单独管道汇合至集合管道,而后连接物料缓冲罐。

轻、重相按照一定进料比加入物料缓冲罐内经搅拌桨搅拌混合后通入轴流式旋流器内进行分离,而后由溢流、底流口分出,经集合管道返回缓冲罐内,实现循环试验。

溢流、底流口轻相浓度通过两出口采样口取出的轻重相体积比计算的,分离效率由出入口流量计示数及两出口采样体积比得出,详细计算见式(1)(2)。

式中 αq0——溢流口轻相浓度;

Vq0——溢流取样口轻相体积;

V0——溢流取样口总体积。

式中 ηq——轻相收率;

Q0——溢流口总流量;

Qq——入口轻相总流量。

通过阀门调节入口轻重相流量及溢流口底流口开度,分别更改试验操作条件如下:

(1)入口总流量Q分别为2.0,2.5,3.0,3.5,4.0 m3/h;

(2)溢流比 F分别为 0.30,0.40,0.50,0.60,0.70;

(3)进料比 E分别为 0.67,0.82,1.00,1.22,1.50。

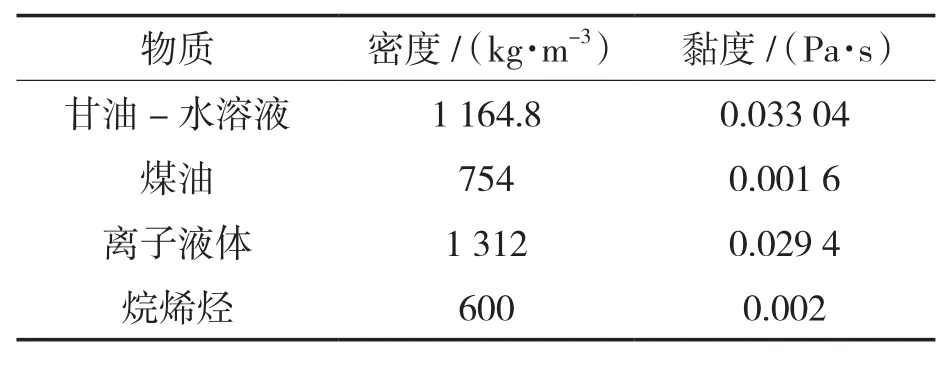

鉴于甘油-水溶液及煤油体系与离子液体-烷烯烃体系的密度、黏度、液滴破碎聚并等方面相似[12],采用该体系对数值模型进行验证。而实际的旋流器分离性能模拟主要以离子液体-烷烯烃体系为介质,离子液体与甘油-水溶液等物性见表1。

表1 物质物性Tab.1 Material properties

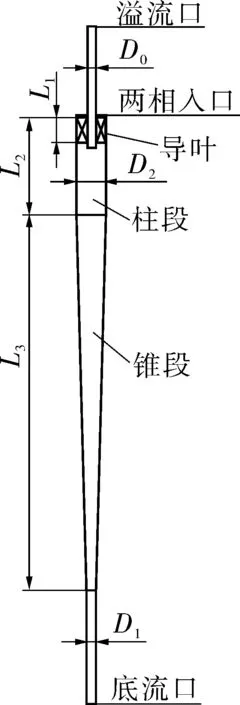

1.2 旋流器几何模型

图2示出离子液体烷基化用轴流式旋流器,反应后的离子液体催化剂(重相)及反应物(轻相)由轴向入口流入,两相存在较大的密度差,重相受离心力向边壁聚集,壁面处轻相受重相挤压,向轴心流动,从溢流口排出,重相则从底流口流出。详细旋流器尺寸见表2。

图2 旋流器结构Fig.2 Structural diagram of hydrocyclone

表2 旋流器结构尺寸Tab.2 Structural dimensions of hydrocyclone mm

1.3 网格划分及无关性验证

1.3.1 模型网格划分

轴流式旋流器导叶结构复杂,存在几何不连续、应力集中等问题,网格划分耗时长,且网格数目多;因此为简化划分网格过程并确保模拟准确性,将旋流器进行区域离散化,充分根据旋流器内的流动情况划分网格,将结构较为复杂的导叶区域与结构较为规则简单的旋流器柱段、锥段、底流管、溢流管等区分,在导叶部分及入口等不规则区域采用四面体网格,在其余部分采用较为规整的六面体网格,图3示出旋流器网格划分及部分结构网格放大。

图3 旋流旋流器网格划分示意Fig.3 Grid division diagram of hydrocyclone

1.3.2 网格无关性验证

对旋流器选用雷诺湍流模型和欧拉多相流模型,改变网格数目及网格节点数进行数值模拟,比较模拟结果,以此验证网格数目对计算结果的影响。旋流器的轻相收率是衡量离子液体烷基化用旋流器分离效率的关键指标,因此通过对不同网格数目的模型进行数值模拟如图4所示,可以看出网格数目从30万变为100万,轻相收率基本不变,可认为网格无关,为确保计算准确性和节省计算时间,选择网格数目为50万的模型继续模拟。

图4 E=1.5、Q=3.0 m3/h时不同网格下轻相收率Fig.4 Yield of light phase under different grids when E=1.5 and Q= 3 m3/h

1.3.3 边界条件及模拟设置

入口边界条件包括:入口水力直径、入口速度、入口轻重相体积分数等,本文研究旋流器有底流口和溢流口两出口,在设置出口边界条件时仅需要设定溢流比即可。具体数据见表3。壁面边壁设置为无滑移边壁,粗糙度为0.5。

表3 边界条件Tab.3 Boundary conditions

1.4 模型选择及可靠性验证

1.4.1 液-液两相流模型选择

FLUENT中欧拉-欧拉法中的两相流模型包括VOF模型、Mixture模型和Eulerian模型,3种模型分别满足不同的处理要求。由于旋流器中两相流体占比不同,且存在混合分离行为,即同一空间存在相互渗透,因此不适用于VOF模型。Eulerian模型相较于Mixture模型计算量较大,但计算精度高,且可以分别对单独相进行计算,因此选用Eulerian模型对本旋流器两相流场进行模拟。

1.4.2 湍流模型选择

旋流器内部流场复杂,且旋流器柱段和锥段流动情况区别较大,因此需选择较为合适的湍流模型反应旋流器流场情况,目前广泛应用的湍流模型主要有:雷诺应力模型(RSM)、k-ε模型、RNG k-ε模型。本文采用3种模型分别模拟相同工况下旋流器内部流场,结果如图5所示。

图5 湍流模型对比Fig.5 Comparison of turbulence models

在柱段截面Z=80 mm,利用3种模型计算出的轴向和切向速度趋势一致,但数值上有一定区别,RSM模型计算出轴向速度与切向速度较其他更大。在锥段截面Z=350 mm,3种模型数值差别较小。以轴向速度而言,RSM模型计算得轴向速度最大,以切向速度而言,k-ε模型、RNG k-ε模型所的得结果呈现强烈的强制涡现象,而RSM模型所得呈现内部强制涡和外部准自由涡组合,可以较好体现旋流器内部流动状态。且RSM模型可以充分考虑湍流特性的基础上求解雷诺应力的输运方程,又可以综合考虑其随时间及空间的变化,因此选用雷诺应力进行模拟。

1.4.3 模型可靠性

选取入口总流量Q=3 m3/h、进料比E=1.0、不同溢流比(F=0.4,0.5,0.6,0.7)下的旋流器进行数值模拟,将旋流器轻相收率及溢流口轻相浓度模拟值与试验进行比较,结果如图6所示。

图6 试验与模拟结果对比Fig.6 Comparison of experimental and simulated results

由图6可得,轻相收率试验和模拟值均随溢流比增大而增大,溢流口轻相浓度均随溢流比上升而下降,且试验和模拟值相差在10%以内,证明采用雷诺应力模型和Eulerian多相流模型可以准确模拟旋流器分离性能。

2 模拟结果及分析

旋流器的分离性能与旋流器内物性参数(物料密度、黏度等)、操作参数[13](入口总流量Q、溢流比F、进料比E)、旋流器结构参数密切相关[14-19]。本文主要以王振波的轴流式旋流器为对象,研究溢流口压降P1、底流口压降P2和轻相收率随操作参数变化规律。

2.1 溢流比对旋流器分离性能影响

2.1.1 溢流比对分离效率的影响

图7示出了入口流量Q=3.0 m3/h时旋流器分离效率随溢流比变化。

图7 分离效率随着溢流比变化曲线Fig.7 Variation curve of separation efficiency with overflow ratio

随着溢流比的增大,溢流口、底流口轻相浓度降低,但旋流器轻相收率整体上升;F≤0.40时,溢流口轻相浓度基本不变,均在95%以上;底流口轻相浓度则基本不变,在5%以下;对于轻相收率,F≥0.60时,轻相收率基本可达90%,但溢流口中重相浓度最大的接近60%,不利于产物的净化分离。溢流比增大,溢流阀门开大,底流阀门关小,重相来不及从底流口流出,更多的轻相会被挤入轴心区域,更易从溢流口流出,但同时停留的重相在锥段向轴心区域汇聚,连同轻相一起从溢流口排出,因此溢流口、底流口轻相浓度随溢流比减小;底流阀门开度减小,更多的轻相没法排出,被向上从溢流口带出,轻相收率随之增大。由图7可见,在F≥0.50时,轻相收率基本保持在90%以上,根据刘植昌等[20]的中试试验,选取E=1.0曲线进行分析,F=0.60时,溢流口中轻重相浓度分别为70%,30%,重相占比较多,两相接触机会增大,易发生副反应;F=0.50时,底流口中重相占比大于90%,溢流口轻相占比大于85%,避免了在底流口及溢流口轻重两相的过多接触,减少副反应的发生,因此选用F=0.50为最佳操作溢流比。

2.1.2 溢流比对旋流器压降的影响

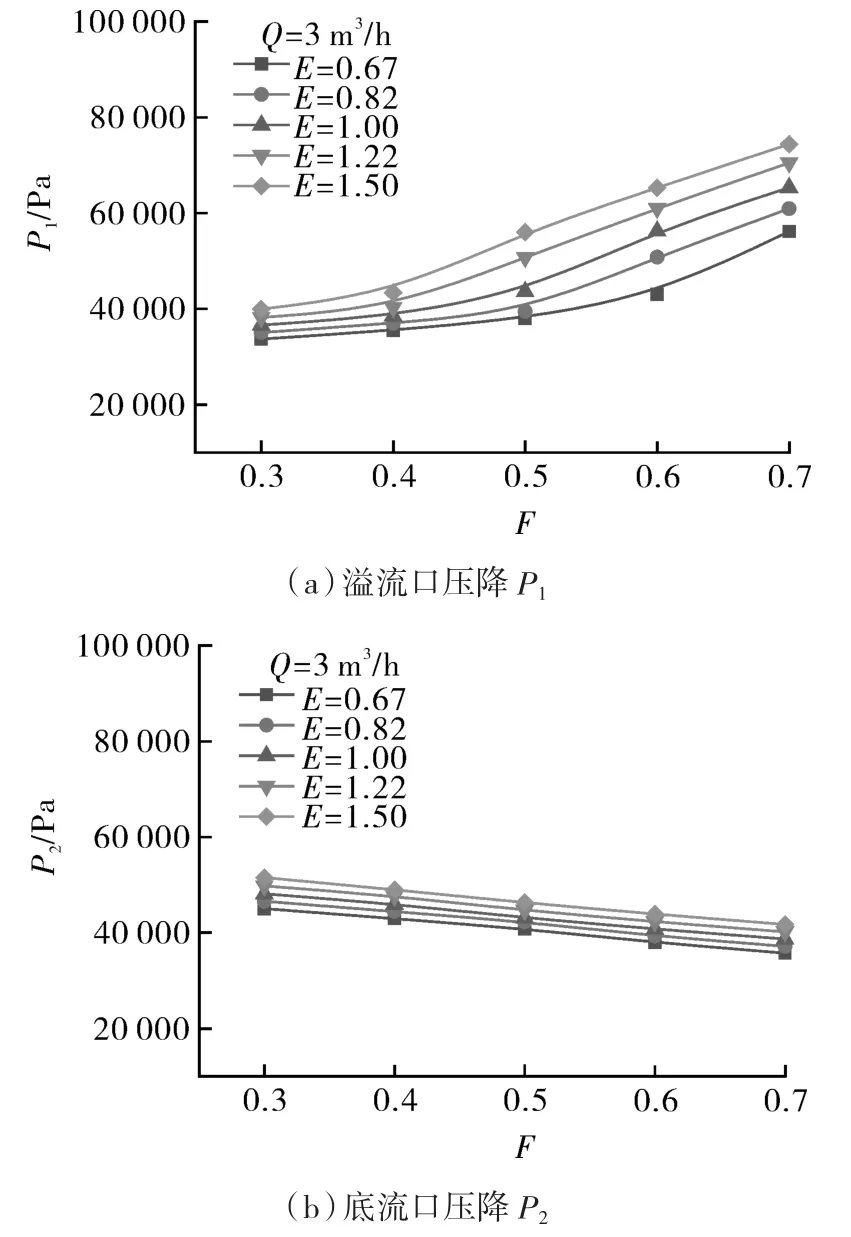

图8示出入口流量Q=3.0 m3/h时,旋流器压降随溢流比的变化曲线。

图8 旋流器压降随溢流比变化曲线Fig.8 Variation curve of hydrocyclone pressure drop with overflow ratio

从图可见,溢流比增大,溢流口压降逐渐增大,底流口压降基本不变。溢流比增加,溢流口阀门开度增大,溢流口流量增加,轻相组分能够及时排出,从而降低旋流器内的静压,底流口流量减少,下行重相在底流口排除受阻,使附近静压升高。根据刘植昌等[20]等研究,选取E=1.0曲线进行分析,F≤0.50时,溢流口压降基本不变;F>0.50,溢流口压降逐渐增大,综合图7分析,保证轻相收率足够大的同时降低压差,降低能耗,故选取F=0.50为最适宜操作溢流比。

2.2 进料比对旋流器分离性能的影响

2.2.1 进料比对分离效率的影响

图9示出了Q=3.0 m3/h,分离效率随进料比的变化。

图9 分离效率随着进料比变化曲线Fig.9 Variation curve of separation efficiency with feed ratio

从图可见,随着进料比的增加,溢流口、底流口轻相浓度随之降低,但旋流器轻相收率整体上升;F≥0.50,底流口轻相浓度与轻相收率基本不变,分别为5%及95%左右;F<0.50,溢流口浓度稳定于95%以上。进料比增大,重相比例增大,阀门开度不变,旋流器内离心力场增强,增多的重相在锥段被裹挟上升带至溢流口,因此溢流口轻相浓度降低;在柱段及锥段部分区域,更多的轻相由于重相旋流力度加强被提前挤入轴心,从溢流口流出,因此底流口轻相浓度也是逐渐减小,轻相收率也会逐渐增大。综合考虑:E=1.0时,轻相收率最大,基本在80%以上,且F=0.50时,溢流口轻相浓度95%,底流口重相浓度90%,可有效避免轻重相接触过多、再次混合反应,因此选定E=1.0为旋流器最佳进料比。

2.2.2 进料比对旋流器压降的影响

图10示出入口流量Q=3.0 m3/h时,旋流器压降随进料比的变化曲线。

图10 旋流器压差随进料比变化曲线Fig.10 Variation curve of hydrocyclone pressure difference with feed ratio

从图可见,F<0.50时,溢流口压降呈均匀增长,溢流比增大,溢流口压降随进料比增大,增长速度逐渐变缓,而底流口压降随进料比增大基本不变。入口流量不变,进料比增大,重相比例增大,旋流器内整体密度增大,使得离心力强度变大,轻重相更易分离,分别从溢流口、底流口排出,压差随之增大;F=0.50、E≤1.0时,溢流口压降基本不变,E>1.0,溢流口压降基本呈线性增长,结合图9轻相收率分析,E=1.0时,溢流口压降较小,且轻相收率可达80%以上,为最佳进料比。

2.3 入口流量对旋流器分离性能的影响

2.3.1 入口流量对分离效率的影响

图11示出了进料比E=1.0时,分离效率随入口流量变化。

图11 分离效率随流量变化曲线Fig.11 Curve of separation efficiency changing with flow rate

从图可见,入口流量增加,溢流口轻相浓度整体呈现先增加后稳定的状态,底流口轻相浓度则基本不受影响,轻相收率整体呈现增大趋势;F≤0.50,溢流口轻相浓基本大于80%,底流口轻相浓度基本小于20%;当入口流量达到3.5 m3/h,轻相回收率达到最大值,且大溢流比时,开始下降。入口流量增加,切向速度增加,离心力场增强,更多轻相得以从溢流口流出,溢流口轻相浓度上升,底流口轻相浓度下降,轻相液体回收率增大,但入口流量过大,旋流器内部湍流强度急剧增大,在锥段出现返混现象,导致其分离效率不再上升,甚至下降。由图可知,当F=0.50、Q≥3.5 m3/h时,溢流口轻相浓度大于95%,底流口重相浓度大于90%,溢流口、底流口两相浓度均相差较大,可有效避免副反应发生,但Q=3.5 m3/h,轻相收率可达95%以上,Q>3.5 m3/h时,轻相收率则开始下降,因此选定Q=3.5 m3/h为旋流器最佳处理量。

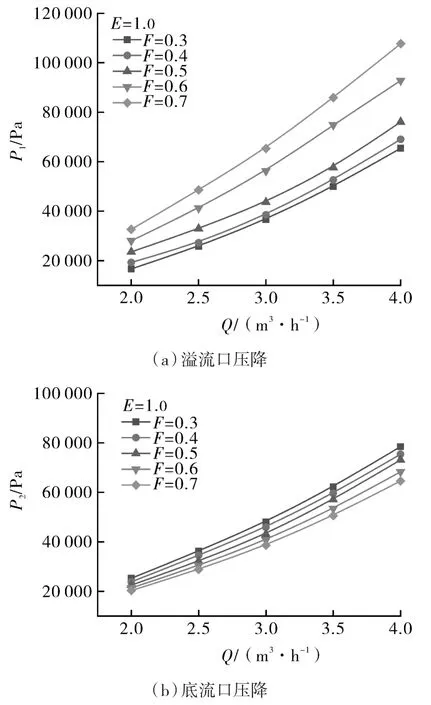

2.3.2 入口流量对旋流器压降的影响

图12示出进料比E=1.0,旋流器压降随进料比变化。

图12 旋流器压差随入口流量变化曲线Fig.12 ariation curve of hydrocyclone pressure difference with inlet flow

从图可见,溢流口压降、底流口压降均随入口流量增加而均匀上升,F≤0.50,溢流口压降相差较小,溢流比增大,不同工况溢流口压差逐渐增大。入口流量增加,旋流器内停留的流体增多,流体的切向速度也随之增大,因此溢流口和底流口的压差也随之增大;F=0.50时,溢流口、底流口压降随入口流量呈二次增长,流量越大,压降越大,结合图11中轻相收率,Q=3.5 m3/h时,轻相收率相较其他条件最高,为保证旋流器处理量及轻相收率,同样选择Q=3.5 m3/h为最佳入口流量。

3 结论

(1)随着溢流比、进料比、入口流量的增加,轻相回收率均逐渐增大至稳定不变;随溢流比、进料比增加,底流口压降基本不变,随入口流量增加,底流口压降逐渐增加。

(2)操作参数对旋流器分离效率的影响为:溢流比>入口流量>进料比;对旋流器压降的影响为:入口流量>进料比>溢流比。综合考虑旋流器最佳操作条件:溢流比F为0.50、进料比E为1.0、入口流量Q为3.5 m3/h时,轻相收率可达95%。

综合考虑,将轴流式旋流器应用于离子液体烷基化分离过程中具有可行性。