涡轮泵机械密封摩擦学性能的计算和试验研究

2022-03-24刘朝丰刘晨阳

贾 谦 ,阮 琪 ,刘朝丰 ,刘晨阳 ,崔 展 ,王 贺

(1.西安交通大学城市学院 机械工程系,西安 710018;2.西安交通大学城市学院 机器人与智能制造陕西省高校工程研究中心,西安 710018;3.中检西部检测有限公司,西安 710032;4.陕西空天动力研究院有限公司,西安 710003;5.西安理工大学 机械与精密仪器工程学院,西安 710048;6.西安交通大学 现代设计及转子轴承系统教育部重点实验室,西安 710049)

0 引言

长寿命和较高的可靠性一直是运载火箭研究追求的目标,美国某公司近年来已率先在火箭重复使用方面进行了探索性研究,并成功完成了火箭在发射后的重复利用[1-2]。我国也针对长征系列运载火箭进行了这一方面的探索工作[3]。由于液体火箭的寿命主要受发动机影响,并且涡轮泵又是发动机的心脏,所以涡轮泵性能至关重要[4],影响涡轮泵再次利用的核心问题包括轴承和密封的磨损、变形及失效等。围绕涡轮泵轴承和密封的长寿命和高可靠性,已有不少的研究成果。张文虎等[5]仿真分析了涡轮泵轴承的性能,并通过试验发现结构参数改进后轴承的钢球和保持架的运转稳定性获得了提升。戴屹梅等[6]为准确判断火箭发动机涡轮泵轴承在试验时发生故障的部位,基于GPS卫星导航定位原理提出一种新的轴承故障诊断方法。毛凯等[7]进行了涡轮泵轴承常温水介质和低温液氮介质运转试验,试验获得了轴承的真实寿命。XU等[8]设计了超导磁力动压复合机械密封,分析了泄漏和空化的控制、紊流的发生、润滑状态的转变、振动的抑制和碰摩的避免。王建磊等[9]针对涡轮泵机械密封磨损量较大的现象,通过宏观试验与微观检测发现N2O4环境并不会造成石墨浸渍物酚醛树脂的腐蚀,造成石墨磨损量较大的诱因是气相N2O4在石墨表面孔隙内部破裂导致的气蚀。赵伟刚等[10]提出了一种机械密封结构与工艺的一体化设计方法,并通过验证表明该方法可有效提高涡轮泵机械密封的制造水平和运行可靠性。王计辉等[11]建立了机械密封的瞬态滑动接触模型,分析了机械密封在干运转条件下的摩擦特性,结果表明在干摩擦条件下微凸体接触中心区域出现了温度极值。彭旭东等[12]将螺旋槽密封的粗糙表面分成3个区域,研究了粗糙度对端面几何结构参数的影响,结果表明工程中采用三角形“凹”微形体可获得高稳定性和良好密封性。邹昕桓等[13]根据转子动力学及机械密封动态特性基本原理,通过仿真软件计算系统的临界转速及不平衡响应,结果表明半分环-轴套结构在共振频率下的较大轴向位移会导致密封失效。冯秀等[14]依据流体雷诺方程和Muijderman无限窄槽理论,分析了槽型参数对端面摩擦系数的影响,研究表明摩擦系数随转速和黏度增加而增加,随压力增加而减小。

目前的研究均是有关火箭发动机的高可靠性、可重复利用及机械密封的性能提升等方面,而有关摩檫学性能的研究较少,本文针对机械密封的摩擦学问题进行了理论和试验两方面的研究。

1 涡轮泵机械密封结构和工况参数

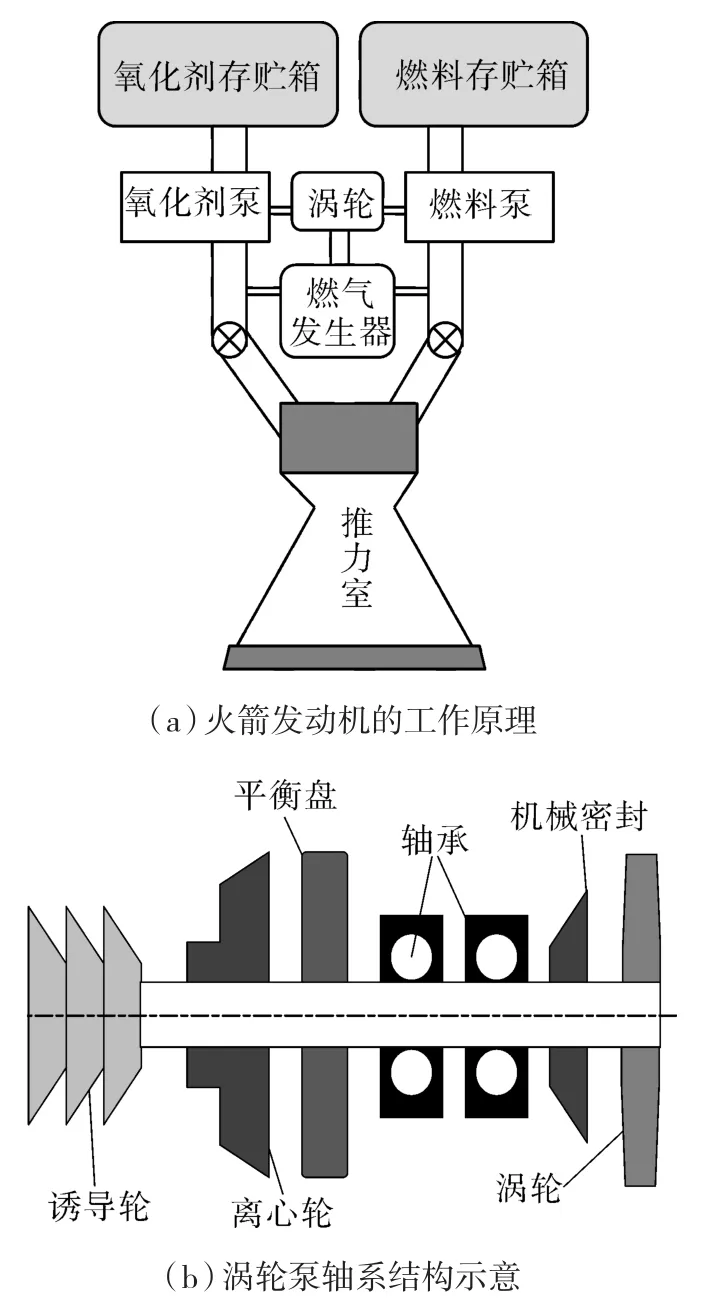

液体火箭通过泵将氧化剂和燃料分别泵入燃烧室,2种推进剂成分在燃烧室混合并燃烧。其中涡轮泵的主要功能是提高低压推进剂组元的压力,把推进剂输送到主推力室中生成燃气并以高速从喷管中喷出而产生推力,如图1(a)所示。涡轮泵一般由诱导轮、机械密封、离心轮、平衡盘组件、径向滚动球轴承、机械密封和驱动涡轮等几部分组成,如图1(b)所示。

图1 火箭发动机工作原理及涡轮泵结构Fig.1 Working principle of rocket engine and composition of turbopump junction system

涡轮泵是一个高速旋转而又承受高温高压和剧烈振动的关键部件,俄罗斯RD-170的涡轮功率有192 MW,我国著名的长征七号火箭第一级大约要装450 t煤油和液氧,这450 t燃料要在187 s内用完,涡轮泵合计每秒要喷出2.4 t燃料。涡轮泵的设计要求在发动机所有工况下,应满足发动机分配的可靠度,很多涡轮泵组件被设计成接近于技术发展水平的极限。

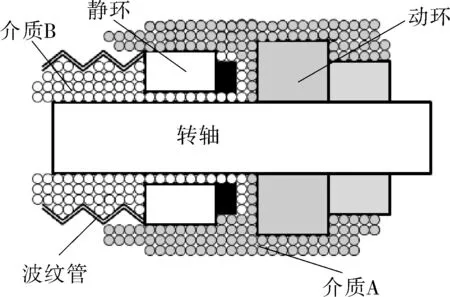

机械密封是磨损最为严重、也最容易出现故障的涡轮泵组成部件。液氢涡轮泵涡轮的工作转速为30 000 r/min,机械密封的动静环在20 000 r/min左右时会发生分离并在界面间形成高压润滑膜。机械密封的动静环在20 000 r/min之前都会处于紧密接触状态,磨损严重。本文研究的机械密封为流体动压润滑的螺旋槽式机械密封,密封装置主要分为动环、静环、弹性元件等部分,如图2所示。密封的介质为液氢、液氧等,动环材料为高强度不锈钢,上面开有螺旋槽,静环主要材料为浸渍石墨。机械密封的主要工况和结构参数见表1,与摩擦学性能有关的参数主要有润滑膜厚度h、润滑膜承载力F、摩擦阻力矩Mf、摩擦系数μ、体积磨损量ΔV、润滑膜温度T及摩擦力f等。

图2 机械密封的结构示意Fig.2 Structural diagram of mechanical seal

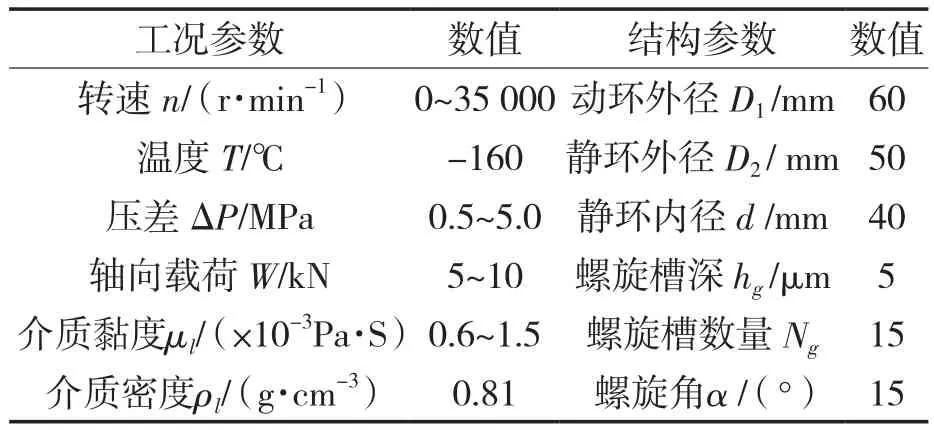

表1 机械密封的工况和结构参数Tab.1 Working conditions and structural parameters of mechanical seal

2 机械密封摩擦学性能的理论研究

2.1 机械密封的摩擦学性能计算模型

在此部分对h,F和Mf展开理论计算研究,图3示出螺旋槽机械密封的理论分析模型。在工作的初始阶段,螺旋槽机械密封动环和静环是互相接触的,当转子升速到一定程度时动环和静环的表面会产生动压效应,导致两个环的端面分离脱开。

图3 螺旋槽机械密封理论分析模型Fig.3 Theoretical analysis model of spiral groove mechanical seal

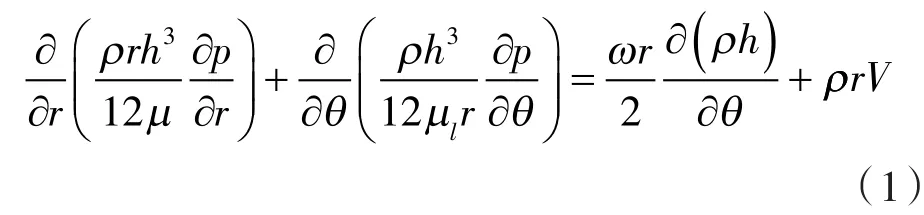

用于进行分析的广义雷诺方程极坐标形式如式(1)所示:

式中 ρ ——动环和静环之间润滑介质的密度;

h —— 机械密封的动环和静环之间的密封间隙;

μl——润滑介质的动力黏度;

p ——液膜的压力;

ω ——动环的转速;

V ——动环与静环之间的挤压速度。

取一参考平面与静环表面相重合,动静环平面距离为h0时动环和静环间的密封间隙可由式(2)得出:

式中φ—— 动环轴线与z轴的夹角在yz平面上的投影角;

γ —— 动环轴线与 z轴在 xz平面上的投影角;

hg——螺旋槽的深度;

θ 的起始线与 y 轴重合。当动环上开有深度he的螺旋槽时,在非槽区中hg=0,在槽区中hg=he。

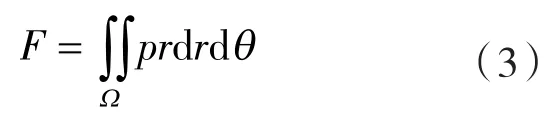

对液膜压力p求端面面积上的积分得润滑膜力F为:

摩擦阻力矩Mf是影响机械密封工作性能的重要参数,决定着机械密封运转时的摩擦功耗、端面磨损量、摩擦发热量以及端面温度等工作参数。当液膜形成后,密封环端面的摩擦阻力距可由式(4)积分求得。

式中 r2——动环内半径;

r1——动环外半径;

θ ——沿坐标原点的极位夹角。

2.2 摩擦学性能随工况参数的变化规律

本文计算设定的涡轮泵机械密封的工作时间为240 s,图4(a)示出转速和润滑膜厚度随工作时间的变化曲线。从图中可以看出,在启动阶段机械密封的转速n在10 s内由0快速升至35 000 r/min,而后调整n为20 000 r/min稳定工作至第180 s,在最后的60 s内n逐渐降为0。

图4 机械密封摩擦学性能随工况参数的变化Fig.4 Variation of tribological behavior of mechanical seal with operating parameters

伴随着计算转速n的变化,润滑膜厚度h呈先增大后减小的变化。初始阶段h迅速由0增至8.6 μm,而后维持在7.8 μm直到降速阶段。动环和静环的表面粗糙度在涡轮泵使用前一般为1.6,0.8 μm,随着启、停次数的增加机械密封摩擦副的粗糙度值会增加,并达到一个稳定值。在第一次使用时,在降速阶段的最后20 s,膜厚小于动环和静环表面粗糙度之和2.4 μm时会发生较为剧烈的干摩擦现象。

图4(b)示出承载力F和摩擦力矩Mf随工作时间的变化趋势。结合图4(a)(b)可看出,F和Mf的变化趋势随转速变化明显。在最初升速后转速为35 000 r/min时F和Mf均达到了最大值2.3 kN和2.89 N·m,在稳定运行阶段F和Mf分别为2.2 kN和2.49 N·m,在减速阶段的40 s内二者的值迅速降为0。端面摩擦力矩反映了机械密封端面状况,摩擦力矩大,磨损相对增大,工作寿命缩短。端面摩擦力矩的测试与控制,对保证机械密封性能和延长使用寿命,有着十分重要的现实意义。

由以上的计算结果可知,机械密封的h,F和Mf随转速变化明显,转速越高h,F和Mf越大。在转速为20 000 r/min时,h为7.8 μm,远大于动环和静环表面粗糙度之和2.4 μm,动环和静环之间处于动压流体润滑状态。润滑膜厚度随转速变化敏感,启动和停止阶段处于干摩擦或边界润滑状态,此时伴随的摩擦磨损现象将严重制约涡轮泵的可重复使用。

3 机械密封摩擦学性能的试验研究

对机械密封摩擦副的摩擦系数 μ 及磨损量ΔV等展开了试验研究,试验分别为小试样摩擦磨损试验和等尺寸的台架试验。

3.1 机械密封摩擦副摩擦磨损试验研究

试验重复进行7次,pv值应与机械密封实际工作时相同,试验压力值pk设定为0.5 MPa,试验转速设定为600 r/min,摩擦系数f的测试时间为10 mim,磨损量测试时间为30 min。试验中取静环浸渍石墨材料的体积密度为1.906 g·cm-3,根据石墨销的直径5 mm,可由式(6)换算为机器施加的载荷W为40 N。

式中 pk——单位面积的载荷;

S ——接触表面积;

r ——接触位置所在的半径。

图5 摩擦磨损试验件和试验机Fig.5 Friction and wear test pieces and tester

μ的测试曲线如图6所示,从图中可以看出,在0~100 s时间段内,μ 值迅速上升之后下降,对应着摩擦表面自润滑开始阶段,在之后的时间段内,μ 值略微有些波动,但整体稳定在0.2~0.25之间,对应着自润滑稳定阶段,μ 的平均值为0.22。

图6 摩擦系数μ随试验时间变化曲线Fig.6 Variation curve of friction coefficient μ with test time

机械密封失效最直接原因是端面磨损,机械密封在滑行阶段的磨损量在很大程度上影响着机械密封的使用寿命和运转精度。在本文中采用的是体积磨损量ΔV,利用式(7)可根据试验结果进行计算得出。ΔV的试验时间为120 min,共进行了3组试验。

式中 ΔM ——磨损质量。

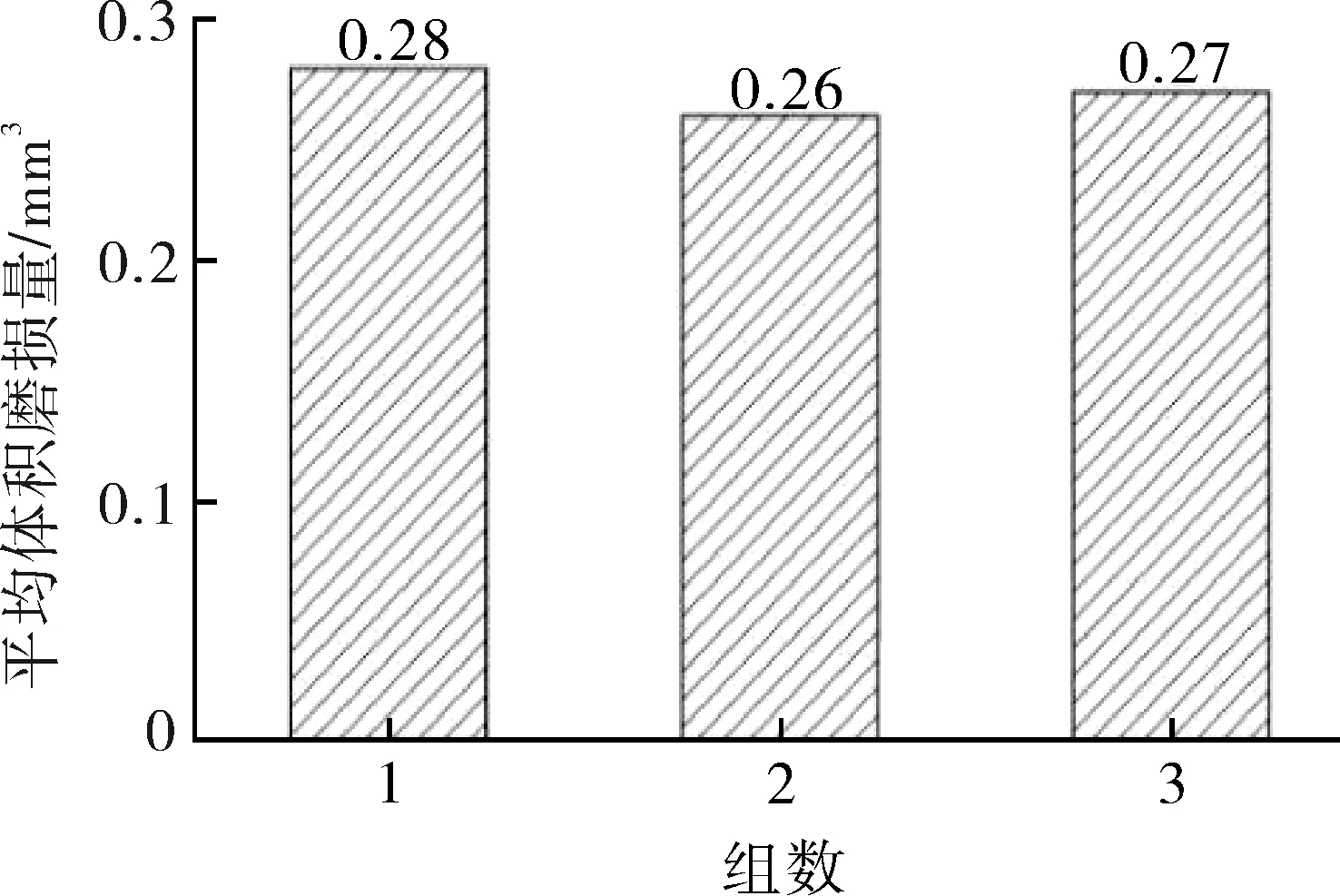

ΔV的试验结果见表2,在120 min时间内,石墨销3次试验的平均磨损量如图7所示,ΔV分别为 0.28,0.26 和 0.27 cm3,ΔV 的平均值为 0.27 cm3。

图7 体积磨损量ΔV的测试结果Fig.7 Test result of volumetric wear ΔV

根据图4所示结构,实际工作中的机械密封静环和动环形成的密封面的面积S可采用(8)式计算获得。

式中 r1——动环外径;

r2——动环内径。

定义ΔH为机械密封单次启停磨损厚度占总厚度的比值。根据本文磨损试验数据计算获得的ΔH分别为4.9,4.94和4.95 μm。占石墨环总厚度3.23‰,3.21‰,3.22‰,可见涡轮泵机械密封单次工作周期内的磨损量十分微小,石墨环端面磨损量与其表面粗糙度在同一尺度,不影响润滑性能。

3.2 机械密封的台架试验

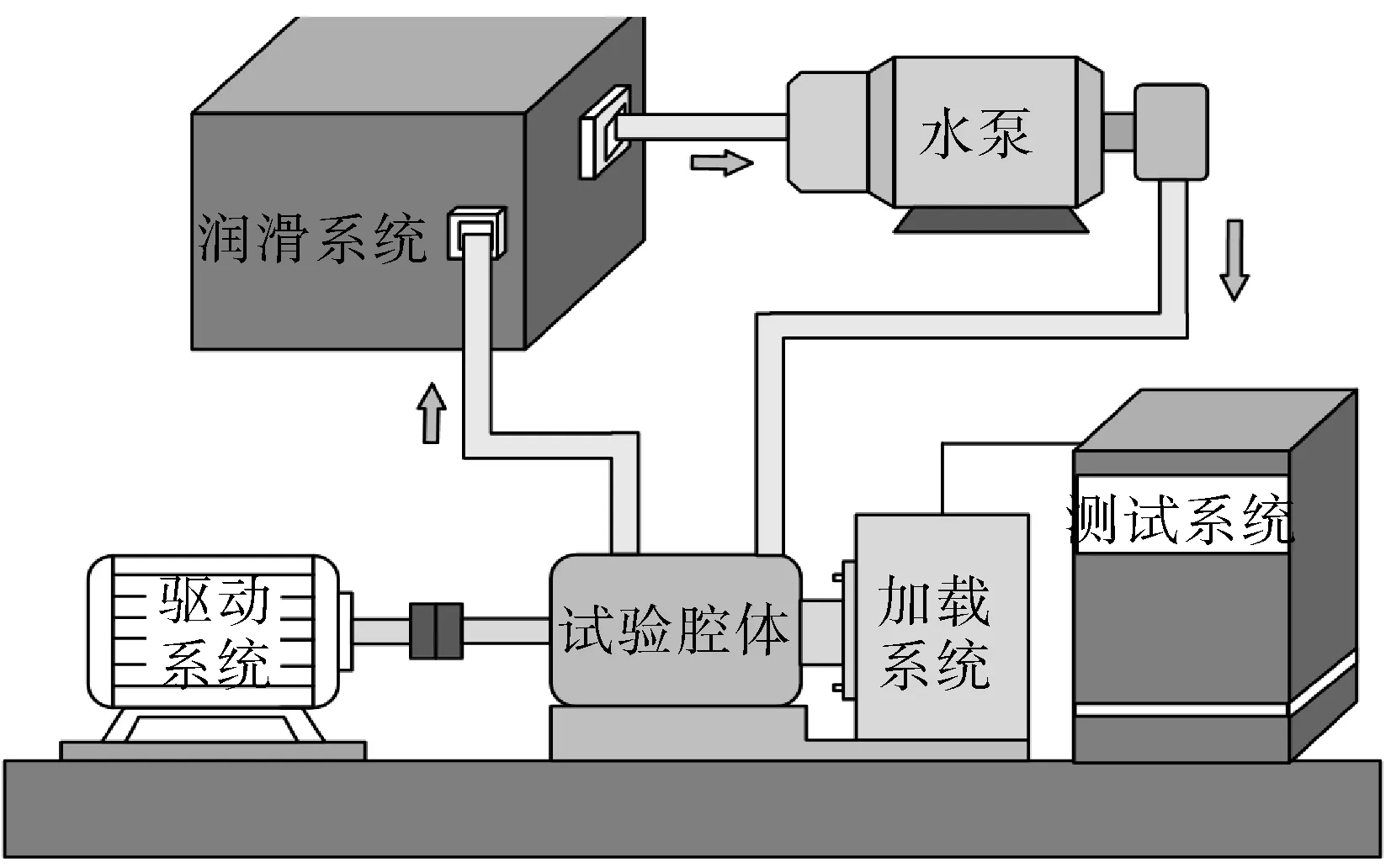

针对机械密封在使用阶段性能研究的试验装置如图8所示,试验装置的主体部分由驱动电机、联轴器、润滑系统、试验腔体、加载系统、和测试系统组成。主轴通过联轴器与电机相连,支撑座承载主轴并为密封腔提供安装位置,基座承载以上各部件。电动机为主体部分提供传动动力,转速需在0~3 000 r/min范围内实现无极变速调节,根据实验需求,选取电机功率为11 kW。测试系统用于监测转矩转速,摩擦阻力,和实验腔体内部的温度变化。

图8 机械密封性能试验台Fig.8 Mechanical seal test stand

试验工况与前述理论计算时选用的工况相同,每次试验的时间为240 s,密封的介质为液氮。试验的转速n在10 s内由0快速升至35 000 r/min,而后调整n为20 000 r/min稳定工作至180 s,最后在60 s内n逐渐降为0。试验中对机械密封的润滑膜温度T和端面摩擦力f进行了测量,测量结果如图9所示。可以看出,T从试验初始阶段的-180 ℃稳定上升为试验接触阶段的-90 ℃,上升的幅度和试验转速的变化没有明显的联系,这跟密封压力等也有关系,润滑膜的液氮在逐步气化。摩擦力f在试验开始时间较大,为0.35 kN,在40~80 s时迅速下降为0.21 kN,表明此时静环与动环之间的润滑状态由干摩擦状态转化为流体润滑状态。在试验的最后60 s由于转速降低,润滑膜承载力不足,润滑状态由流体润滑及边界润滑逐渐转化为干摩擦状态,所以摩擦力由80 s时的0.19 kN增加至最后的0.34 kN。

图9 机械密封润滑膜温度和端面摩擦力数据Fig.9 Test data of lubrication film temperature and end face friction of mechanical seal

图10示出试验后的机械密封静环表面,从图中可以看出,机械密封端面发生过剧烈的磨损,石墨材料表面出现了层片的脱落现象。可见,机械密封在启停阶段静环表面会产生强烈磨损,这种磨损比小试样试验中更加剧烈,如果表面脱落严重就会发生介质的泄漏,影响涡轮泵下一次的使用。在全尺寸的试验中会伴随出现反映实际工况的振动及发热等现象,因此小试样的试验不能完全代替全尺寸的台架试验。

图10 试验后的机械密封静环表面Fig.10 Stationary ring surface of mechanical seal after test

4 结论

(1)从液体火箭的发射及回收角度出发,选取了与机械密封摩擦学性能有关的润滑膜厚度h、润滑膜承载力F、摩擦阻力矩Mf、摩擦系数μ、体积磨损量ΔV、润滑膜温度T及摩擦力f等作为理论和试验研究的对象。

(2)建立了机械密封摩擦学性能的计算模型,计算分析了润滑膜厚度h、润滑膜承载力F和摩擦力矩Mf随工况的变化规律。h,F和Mf随转速变化明显,转速越高h,F和Mf越大,转速为35 000 r/min时 h,F 和 Mf出现最大值,分别为 8.6 μm、2.3 kN和2.89 N·m;启动和停止阶段处于干摩擦或边界润滑状态,此时伴随的摩擦磨损现象将严重制约涡轮泵的可重复使用。

(3)进行了摩擦磨损试验和台架试验,对摩擦系数μ、体积磨损量ΔV、润滑膜温度T和摩擦力f进行了测量,分析了其对涡轮泵多次使用的影响。摩擦磨损试验获得μ和ΔV的平均值分别为0.22和0.27 cm3,在全尺寸的试验中会伴随出现反映实际工况的振动及发热等现象,因此摩擦磨损试验不能完全代替全尺寸的台架试验。