血压计用MEMS压力传感器设计与制造

2022-03-23彭时秋朱赛宁肖步文

彭时秋, 朱赛宁, 肖步文

(无锡中微晶园电子有限公司,江苏 无锡 214000)

0 引 言

微机电系统(micro-electro-mechanical system,MEMS)压力传感器是传感器行业中市场规模最大的细分市场之一,具有体积小、功耗低、价格便宜等优点。其中应用较广泛的是在汽车电子领域及工业控制领域,量程大多在MPa级别[1,2]。随着时代的发展及人们对健康的重视度提高,血压仪开始走进用户家庭,并在健康保健方面发挥着重要的作用。核心器件为40 kPa量程微压压力传感器,市场应用规模极大。

但在MEMS微压传感器实际设计及制造过程中,同时能够满足最优状态的设计结构和工艺较难达到。因此,研究如何设计及制造高灵敏度和线性度的微压传感器具有重要意义。目前一般采取凸形压敏电阻或异性结构的方式优化[3],还可以通过调整工艺和版图的方式调节灵敏度,如使用多晶硅制作压力敏感膜片和压敏电阻[4]。另外,为适用于高温、高压等严酷环境,部分新材料如SOI、碳化硅及石墨烯等新材料也被研究人员利用制作压力传感器[5]。

受到上述工作的启发,本文根据COMSOL Mutilphysics仿真软件,针对40 kPa电子血压计用微压压力传感器芯片的结构进行了设计。采用COMSOL软件仿真优化了压敏电阻的放置位置,得到可获得较高输出灵敏度以及较小非线性的电阻位置,解决了灵敏度与线性度无法同时满足工程需求的难题;并基于公司自有的0.5 μm CMOS-MEMS工艺线流片及标准塑封工艺,完成了压力传感芯片的研制。

最后对封装成品进行不同气压下的性能测试,分析并比较了测试结果。

1 压阻式压力传感器工作原理

压力传感器一般由硅片衬底、压敏电阻、金属焊盘(bonding Pad)、背腔及玻璃片等结构组成。其中压敏电阻用于感受硅膜上受到的压力,并将力学信号转换为电信号,背腔结构则决定了压力感应膜的大小和厚度,并为传感器提供了参考压力[6,7]。

压阻式压力传感器的工作原理是利用多晶硅或者单晶硅的压阻效应,将4只压敏电阻按照设计布局排放在特定的晶向上形成惠斯通电桥。当在硅敏感薄膜上施加外力后,敏感膜两侧会有压差形成,敏感膜片发生变形,在压敏电阻上产生与被测压强呈近似线性关系的应力,使压敏电阻阻值发生变化,此时电桥就会失衡,从电桥输出端就可以获得反映被测压强大小的电压信号。

惠斯通电桥电路如图1所示。图1中Vo为输出电压,Vs为电路激励电源。电阻R1和R3主要承受纵向应力的作用,在负载作用下被拉长;相对应的,R2和R4主要承受横向应力的作用,在纵向应力和横向应力作用下,电阻分别有着不同的压阻系数,因此R2,R4与R1,R3有着相反的电阻值改变[8]。

图1 惠斯通电桥电路结构

电桥的输出电压可表示为

(1)

理论上,在初始状态下,4只压敏电阻阻值设计相等,此时惠斯通电桥处于平衡状态,输出电压为零。当受到压力时,敏感电阻值相对变化量与压阻系数π及应力σ之间的关系为[9]

(2)

式中πl,πt分别为单晶硅主轴系的纵向及横向的压阻系数,σl,σt分别为纵向及横向压力,Gl,Gt为纵向和横向应变系数,εl,εt为纵向和横向应变。因此,输出电压又可表示为

(3)

采用恒压源对惠斯通电桥供电,最终传感器的输出灵敏度S可以表示为

(4)

式中PM为满量程压力,V(PM)和V(0)分别为满量程和零点输出电压。

2 压阻式压力传感器芯片设计与制作

本文中压力传感器的设计压力量程为40 kPa,该量程属于微压量程,综合加工工艺难度、加工成本和市场需求等方面考虑后,本文决定采用P型压敏电阻、方形压力感应膜片和背腔四甲基氢氧化铵(TMAH)湿法腐蚀[10]的总体设计思路,采用差压式压力传感器的经典结构,尺寸选定为:芯片长度及宽度均为2 mm,厚度为0.4 mm。另外,压敏薄膜厚度、压敏薄膜边长、压敏电阻大小及位置直接影响传感器灵敏度与线性度,本文将采用模拟仿真的方式结合工艺难度进行设计。

2.1 压敏膜层设计

压阻式压力传感器压敏膜层如过厚容易导致器件灵敏度低,如过薄,则非线性度增加,且压敏电阻的制作与工艺控制较难,必须同时兼顾。因此使用COMSOL软件进行仿真,结合工艺加工难度,确认薄膜尺寸。

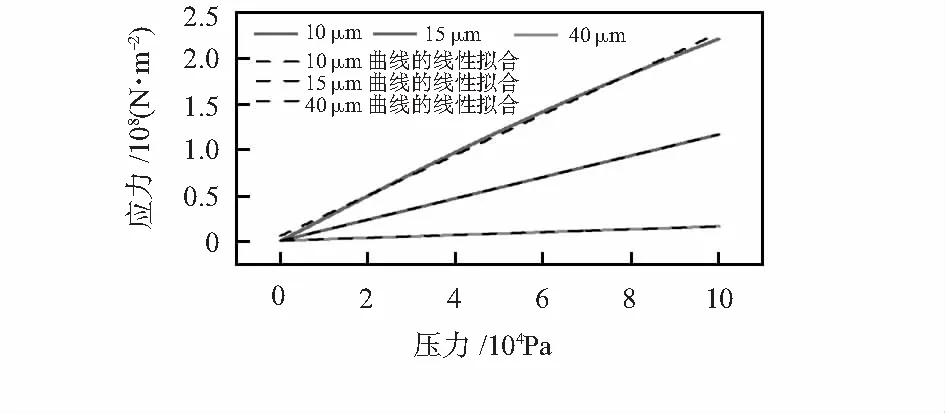

压敏传感膜受到的压力设置0~100 kPa内改变,不同压敏膜上应力情况如图2所示。当压敏传感膜厚度小于等于10 μm时,应力随压力呈非线性变化,意味着电阻也将呈非线性变化,导致输出非线性。当硅膜厚度大于10 μm时,应力随压力呈线性变化。同时,随着薄膜厚度增加,相同压力下应力不断减小,产生的响应也将随之减小。因此,在背槽刻蚀工艺过程,需要控制硅膜厚度大于10 μm。为了提高压力传感器的灵敏度,压敏传感膜尺寸越大、厚度越薄越好。但越大越薄的压敏传感膜制作时,背部湿法腐蚀的开口也越大,底部支撑传感器的面积就越小,膜片也容易变形损坏,导致压力传感器失效。

图2 压敏传感膜上应力与受压压力及膜厚的关系

综合灵敏度、加工良率及可靠性,压敏传感膜的厚度选定为15 μm。在0~40 kPa满量程范围内,传感器薄膜边长a和膜厚h需满足下式[11]

(5)

式中 泊松比σ=0.278,硅的弹性模量E=170 GPa,满量程压力P=40 kPa。根据式(5)计算出压敏传感膜的长度a≤1 469.5 μm,本文选取膜片边长为1 000 μm,根据硅的湿法腐蚀结构得到背部湿法腐蚀的开窗大小L为1 544 μm。

2.2 压敏电阻设计

压敏电阻值决定了压力传感器的工作电流和功耗。在供电电压一定的情况下,压力传感器的功耗与压敏电阻值呈反比。本文将压敏电阻的阻值设定为5 kΩ。当供电电压为5 V时,压力传感器的工作电流为1 mA,功耗为5 mW,可以满足血压计应用端需求。

为获得较高的灵敏度,一般都将压敏电阻设计成多折形状。但当折数过多时,会使实际阻值与设计阻值之间偏差过大,同时负压阻效应也会增大,因此本文设计的电阻形状设为1折。

为了提高压力传感器的灵敏度降低非线性指标,需要通过COMSOL软件仿真寻找膜片内应力最大的位置。首先进行建模,建立模型面积:1 mm×1 mm,模型厚度为15 μm,边界载荷P=100 kPa,作用面为1 mm×1 mm面积,将压力设置为逐渐增加,将简化的硅衬底四周和底面设定为固定约束。

图3为使用COMSOL软件对压敏膜层上应力进行仿真的结果。从图3(a)中可以看到,压敏膜片上应力主要集中在膜片四周边缘中间的位置。从图3(b)中可以看到,压敏膜片边缘的中点处500~550 μm处应力达到最大,两端应力迅速减小。因此,在设计方案中,压敏电阻摆放在图3中方框范围内时压敏电阻受到的应力最大,压力传感器的输出也越大,可以获得最高输出灵敏度以及最小非线性。

图3 应力分布仿真

最终设计的传感器芯片主要参数:材料片厚度为400 μm;芯片尺寸为2 000 μm×2 000 μm;弹性膜长度为1 000 μm;弹性膜厚度为15 μm;电阻长度为130 μm;电阻宽度为10 μm;阻值为5 kΩ;量程为40 kPa。设计版图如图4所示。

图4 压力传感器芯片设计版图

2.3 压力传感器流程设计与制作

本文利用公司自有标准CMOS-MEMS工艺产线对注入剂量、退火条件、氮化硅介质层应力进行工艺拉偏和整合,最终完成传感器芯片的制作并封装测试对比性能。整合的工艺流程图如图5,主要工艺步骤包括:1)硅片准备;2)薄氧氧化;3)P—区光刻、腐蚀、注入;4)P+区光刻、腐蚀、注入;5)退火;6)介质层;7)孔光刻腐蚀;8)金属互连结构形成;9)背槽光刻腐蚀。

图5 芯片工艺流程示意

3 实验结果与分析

圆片完成后,使用SOP6塑封封装形式,经过划片、装片、键合、注塑、弯脚成型等工序完成成品封装,成品及测试原理如图6所示。

图6 压力传感器测试原理

测试时,采用德国Druck压力控制仪器PACE5000提供标准的输出压力,将压力传感器放在高低温试验箱(GDS—50)中,通过导气管接通传感器与压力控制器。输入端使用Keithley 2400源表提供5 V电压,使用HIO DT4282万用表测试输出电压。

在压力传感器测试过程中,测试的压力范围为0~40 kPa,每隔2.5 kPa为一个压力测试点,在25,0,50 ℃三个温度下测试不同压力点下传感器的输出电压,并记录升压降压时不同压力点处的输出电压,将测试数据绘图分析输出特性如图7所示。

图7 输出特性曲线

从图7(a)可以看到,压力传感器的输出电压与加载的输入压力呈良好的线性关系。随着压力的増大,传感器的输出电压也随之增大,说明在压力作用下,位于硅膜上的压敏电阻条阻值随硅膜形变的增大而増大。在常温下,压力传感器满量程输出约为89 mV。但在高温50 ℃和低温0 ℃时,压力传感器输出电压略有漂移,随着温度升高呈现下降趋势。在室温25 ℃、供电电压为5 V时,压力传感器输出灵敏度为0.445 mV/V/kPa,非线性为0.073 6 %FS。从图7(b)可以看出,上行输出电压与下行输出电压两条曲线几乎重合,传感器的迟滞很小,为0.038 %FS。本文设计的压力传感器的迟滞特性良好,小于典型值0.05 %FS。

4 结 论

本文通过对硅压阻式MEMS压力传感器的工作原理分析,对血压计用40kPa压力传感器进行了结构设计、仿真及版图设计,基于自有CMOS-MEMS工艺线完成工艺设计及圆片流片,完成了压力传感器芯片的制作。经过封装后测试评估,MEMS压力传感器满量程输出达到89 mV,灵敏度性能达到0.445 mV·V-1·kPa-1,迟滞0.038 %FS,非线性度达到0.073 6 %FS,达到了预期目标。本文的研究结果对于微压MEMS压阻式压力传感器的设计研发具有一定的参考价值。