校内纯电力驱动观光车设计

2022-03-23王力斌

王力斌

摘 要 本文主要针对开学、毕业季学生入校、离校时搬运行李,及师生、客人日常校园观光问题,对校内纯电力驱动观光车进行设计。本文通过对传动系统、制动系统、转向系统、行驶系统、驱动电机、驱动电池等机构元件连接等关键技术参数进行设计,从而达到使用标准,为下一步整车装配工作打好基础。

关键词 校内纯电力观光车 驱动电机 传动系统 转向系统 制动系统

中图分类号:TU62 文献标识码:A 文章编号:1007-0745(2022)03-0106-03

1 电动观光车的总体布置设计

1.1 驱动电机位置设计

驱动电机的位置可直接影响到电动观光车的底盘离地间隙、震动噪音、轴荷分配等关键问题,因此驱动电机的位置选择非常重要。质心越低的车辆越能获得更好的行驶稳定性,避免侧翻。因此,应在保证观光车通过性及各机构工作条件的同时,尽量降低车辆质心。校园内路况较为平坦,离地间隙不要求过大,根据本校实际路况,结合学生住宿区的实际情况,将空载时电机离地间隙设计为180mm。

为了降低观光车的震动和噪音,保证车体平衡,避免转向侧倾,提高乘坐舒适性,我们将电机轴线与车辆中线相重合。为了降低电机功率,提高行驶里程,本设计将驱动电机与传动系统相连,驱动电机动力通过手动变速器、驱动桥、半轴传递到车轮。因此,驱动电机的前后位置应考虑到传动系统中各机构相对位置,可随变速器及驱动桥的相对位置进行调整。

1.2 传动系统位置设计

本设计的传动系统采用机械式,主要由离合器、变速器、驱动桥等机构组成,变速器与驱动桥为一体式设计。为提高行驶平顺性及避免因应力损坏半轴,将半轴中线与车轮中线相重合。半轴位置确定后,驱动桥及变速器的位置可根据与半轴连接的法兰盘位置进行确定,从而确定离合器安装位置,离合器盖需要针对驱动电机驱动轴进行改造,并利用螺栓与其相连。

1.3 转向系统位置设计

为了降低驱动电机的负担,转向助力系统选择使用电子转向助力方式。本设计转向系统主要由方向盘、转向柱、转向器、转向摇臂、转向电机、方向盘上下调节器等组成。首先通过整车宽度及A柱位置确定方向盘位置,利用万向节及传动轴等元件将转向器与方向盘相连接。本设计选用技术较成熟、结构简单的齿轮齿条式转向器,保证驾驶员的驾驶体验及车辆驾驶稳定性。

1.4 悬架位置设计

为保证整车的驾驶、乘坐舒适性,本设计采用4轮独立悬挂的悬架形式。独立悬架除可有效缓冲车轮跳动所产生的冲击力外,还具有占用空间小的特点,可有效降低车辆质心,降低车辆转向侧倾感受,提高起伏路面上的车轮附着力。

设计中,侧倾轴线位置应与地面平行,与地面的间距应尽可能大,从而保证在行驶时,前、后轴的轴荷大致相同,使其拥有中性转向特性,并保证车身侧倾限制在6°~7°范围内,符合国家标准。

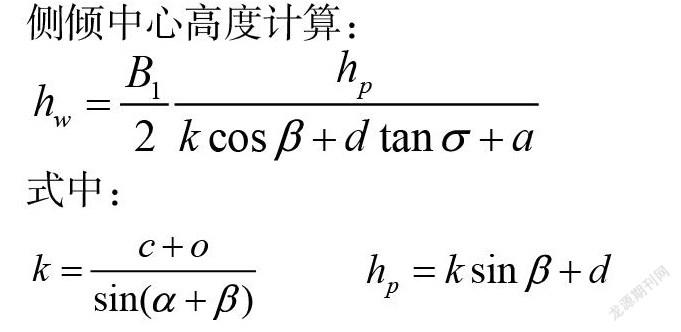

侧倾轴线位置的确定要考虑到车辆轮距的变化,根据国家标准要求,悬架的设计必须保证在载荷变化时,轮距变化不得超过增减0.4mm。根据国家标准悬架的侧倾中心高度不可超过150mm。因本课题选用驱动电机前置前驱方式,由于驱动桥轴荷相对较大,故应尽可能使前轮轴荷变化减小。因此,侧倾中心高度应为:前悬架0~120mm,后悬架80~150mm。侧倾中心高度确定后,便可确定纵倾轴线位置及纵倾中心。

根据以上三个重要参数,可确定悬架系统及转向系统相关4轮定位参数。

1.制动系统位置设计。本设计制动系统采用HH式液压制动系统,保证在车辆进行制动时,每个车轮都可以得到单独制动控制,为添加ABS系统打下基础。在对制动踏板进行设计时,应保证驾驶员可以轻松、舒适、不易误踩,保证制动的灵敏性及稳定性。

2.电池组位置设计。电池组的安装位置应考虑到动力系统接线长度,安装更换方便等因素,本设计将其安装在靠近驱动电机的前箱内。

3.座椅的位置设计。座椅的设计主要通过人机工程学原理进行,除了舒适度因素外,还应考虑安全因素及紧急情况逃跑的便利性。

2 车架及车身设计

车架及车身设计主要对车辆承载部分、蒙皮、车架等进行设计,其中包括制动踏板、油门踏板、离合器踏板、相关连接线、桁架、车身材料、车身附件、底板、各种安装基座、连接紧固件等元件为主要设计元件。

车架主要由利用钢管组合架组成的翻滚架及其他连接元件所组成。翻滚架钢管组的材质为冷拔无缝碳素钢,由若干根钢管按照外形设计进行焊接,其所能承受的冲击力约为2倍车身重量。

本设计为7座旅游观光车,需要有较宽敞的乘坐空间,拟定车身长度为4400mm,考虑到加工因素及其他零部件的安装,在此范围内加上200mm,车架的长度约为4600mm。为保证车内乘客可有舒适的乘坐体验,车体宽度应为1700mm。由于人体自然驾驶姿势坐高约为850mm,而且主环最高点与前环最高点连线至少高于头顶150mm,考虑到乘客的乘坐感受,车体高度应为1600mm。

本设计选用蒙皮材质为汽车专用0.9mm厚涂镀层钢板,该钢板具有成型性好、耐腐蚀性好、版型平整、抗冲击强等特点。考虑到其主要在校内使用,校內道路平整,出现侧翻几率极低,因此,该板材完全满足实际使用条件。

3 动力系统及传动系统设计

动力总成及传动系统主要包括电机、电池、驱动轴、差速器基座、链轮/皮带轮、差速器轴承、差速器、万向节、保护罩、连接紧固件等。根据运动学原理,在保证车速的同时要确保车辆能正常起步,因此,本课题传动部分利用手动变速器来提高传动比,保证车辆能够平稳起步,并可满足在雨雪天气、学生流量大等不同环境下均能安全且平稳运行。在雨雪天气条件下,由于路面附着力较小,可选择利用2档起步来降低传动比,保证平稳起步,防止打滑。在学生流量大时,可选择低档位平稳运行,保证行驶安全。

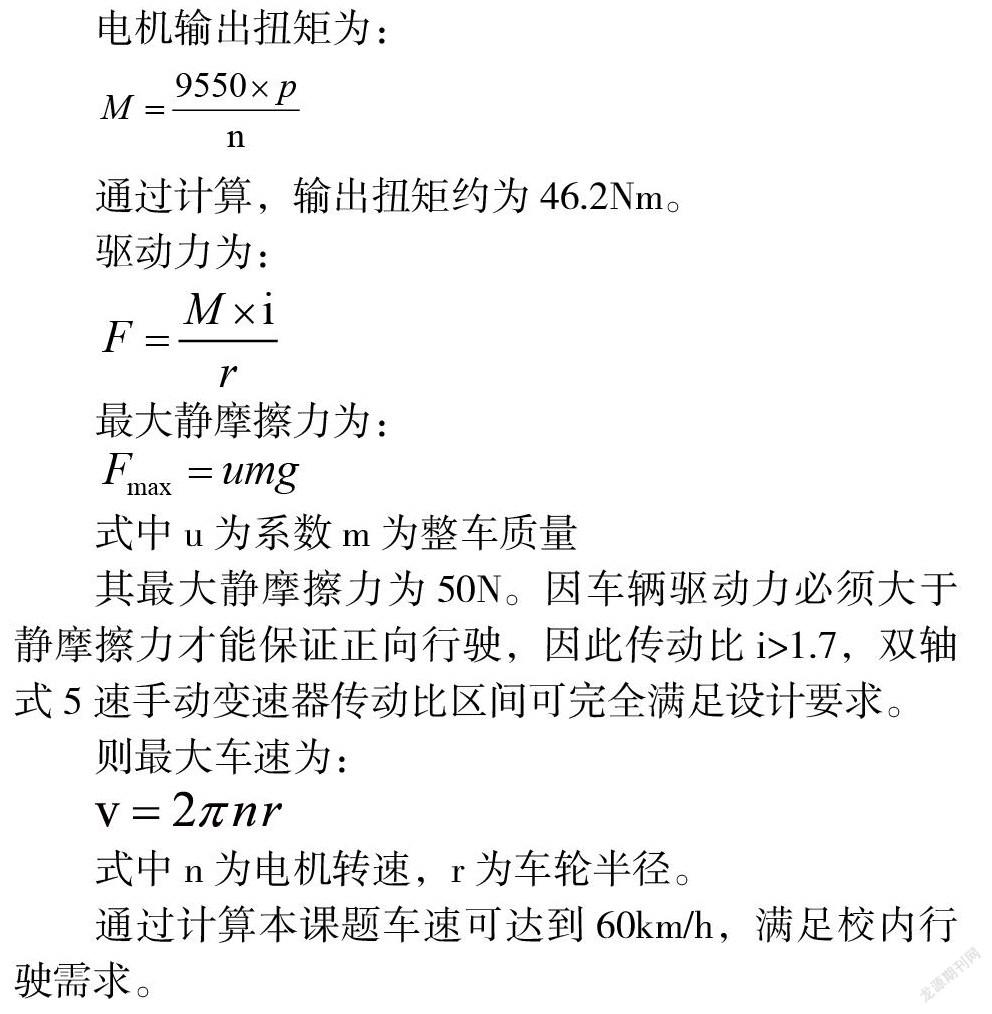

本课题整车质量约为500kg,根据现有条件,电机参数为620rpm,3kW,24V,轮毂直径为16英寸,车轮半径为305mm,可计算出电机的驱动力及最高车速。

其最大静摩擦力为50N。因车辆驱动力必须大于静摩擦力才能保证正向行驶,因此傳动比i>1.7,双轴式5速手动变速器传动比区间可完全满足设计要求。

则最大车速为:

式中n为电机转速,r为车轮半径。

通过计算本课题车速可达到60km/h,满足校内行驶需求。

4 悬架系统设计

悬架总成是汽车的一个重要组成部分,它的功用是把路面作用于车轮上的垂直反力、纵向反力和侧向反力以及将这些反力所造成的力矩传递到车架上,以保证汽车的正常行驶。本设计的前后悬架均采用独立悬架。

本设计车辆前轮距为1650mm,上杆架宽为700mm,下杆架宽为650mm,本课题组根据国家相关标准,设定主销关节轴承安装孔距离轴中心为80mm,以及悬架与车架的焊接块长35mm。根据轮距、上杆架宽度、下杆架宽度、焊接块长度及主销关节轴承安装孔位置,可计算出悬架的垂直距离为449mm。根据行业标准,本课题选用的杆件的外径为16mm,内径为12mm,管壁厚为2mm,杆件可用M10薄螺母、M10关节轴承进行链接。水平方向上M10关节轴承所占距离为20mm,M10薄螺母所占距离为4.85mm,套筒所占距离为17mm,设定安装伸出的螺纹均为3.15mm,所以杆长为:

L=449-(20+3.15+4.85+17)×2

通过计算得出杆长为359mm。

取安装悬架上横臂的两个焊接块垂直距离为178mm,且两叉臂的张角定为50度,因此斜叉臂在垂直车架叉臂上的焊接大致位置为:

359+45-178×cot50

通过计算,其结果为约255mm。

后悬挂计算方法与前悬挂一致,因篇幅原因,在此不再赘述。

5 制动系统设计

本课题采用液压盘式制动器,制动驱动机构将来自驾驶员或其他力源的力传给制动器,使之产生制动力矩。液压制动的优点是:作用滞后时间短(0.1~0.3s),工作压力高(可达10~12MPa),轮缸尺寸小,结构简单、紧凑、质量小、造价低、机械效率高。

在车辆进行制动时,制动衬块与制动盘完全接触,且各单位压力分配较为均匀,其制动力矩为:

式中f为摩擦因数,F0为单侧制动块对制动盘的压紧力,R为作用半径。

对于常见扇形制动块,其平均半径为:

式中R1为制动块内半径,R2为制动块外半径。

根据国家标准中制动盘的要求,该盘平面度公差为0.012mm,表面粗糙度为0.7~1.3μm,两摩擦表面的平行度公差不应大于0.05mm,制动盘的断面圆跳公差不应大于0.05mm,制动盘的断面圆跳动公差不应大于0.03mm。通常制动盘采用摩擦性能好的珠光体灰铸铁制造,为保证足够的强度和耐磨性能,其牌号不应低于HT250。

基于以上分析,结合本设计现有条件,对于制动盘及制动执行机构,选用捷达汽车制动盘及制动钳总成。捷达制动总成,使用性能稳定,故障率低,易于保养维护,满足本课题使用要求。

6 转向系统设计

转向系统设计的好坏直接决定了车辆行驶平稳性、指向性、安全性、舒适性等关键指标。本设计的转向梯形前置,转向拉杆横置,转向机选用稳定性更好的齿轮齿条式转向器。由于在转向节臂、转向横拉杆以及齿条机构的连接必然存在微小的间隙,如果将转向梯形后置将会导致车辆入弯时由于整个转向系统将受到来自转向轮的横向力作用,此作用力会压缩连接部件之间的间隙,导致稍微增加转向角度,造成微小的转向过度感,不利于在弯中的操控性。

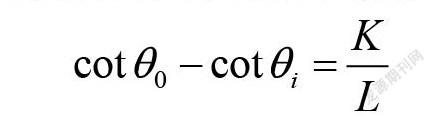

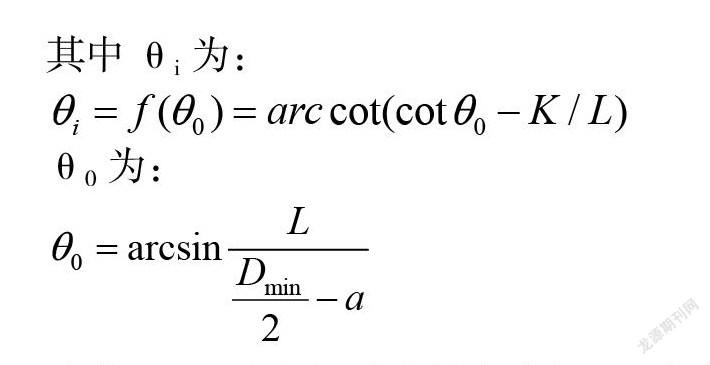

本课题选用的转向梯形为整体式转向梯形。汽车转向行驶时,受弹性轮胎侧偏角的影响,所有车轮不是绕后轴转动,而是绕前轴与后轴间的汽车内某点滚动。此点位置与前轮和后轮的侧偏角大小有关。若要保证全部车轮绕一个瞬时转向中心行驶,则梯形机构应保证内、外转向车轮的转角关系为:

式中L为车辆轴距,本课题轴距选取为2750mm,K为两主销延长线到地面交点间距离。θi与θ0代表内、外转向车轮的转角。

其中θi为:

θ0为:

式中Dmin为车辆最小转弯半径,a为主销偏移距。

最小转弯半径可根据对本校实际路况进行测量设计得出,主销偏移量可根据悬架的设计通过Ansys Workbench的仿真校核机调整得出。

7 电池的选用

本课题设计车辆主要针对校内,因此必须要有足够大的电池容量。电池容量大固然可以有效增加车辆行驶里程,但其所占空间及重量也会随之增加,考虑到车辆底盘的空间状态和承重能力,及设计工作需求,本设计选用锂动力电池作为该电动车的动力源。根据使用要求及现有条件,电动车车速为60km/h,电机功率为3kW。电动车行驶时间为:

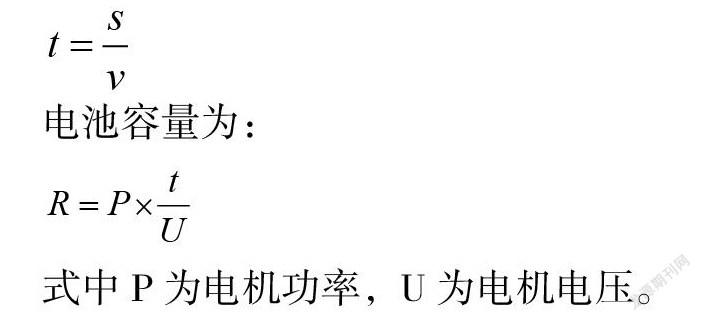

电池容量为:

式中P为电机功率,U为电机电压。

8 电气设备设计

本设计电气系统分为强敌部分及弱点部分。其中强电部分主要为动力系统进行供电;弱电部分主要为喇叭、灯光、音响、玻璃升降、倒车提醒等电气设备进行供电。另外,本设计在动力系统中加设动力回收装置,在车辆滑行或制动过程中,通过动力反传原理,驱动动力回收电机进行发电,为蓄电池充电,以此来提高续航里程。

9 有限元分析

本设计通过有限元方法分析校内电动观光车整车设计结构强度和模态,可大大提高设计效率,简化从设计到生产的时间周期。通过运用有限元软件对整车强度、刚度和模态的分析,可得到有限元分析结果,并对其进行分析和修改,使本设计设计参数满足国家标准,达到使用要求。

10 结论

本设计主要对校园电动观光车的整体布置进行设计,并对各系统的主要元件进行了设计及选择,并通

过有限元分析对整体设计进行验证及校核,优化设计参数,使本设计能够符合国家各项标准,保证能够完成设计目标。