PC/PMMA异种透明塑料激光透射焊接工艺

2022-03-21蔡令波曲兆展王剑磊谢良越孟宪凤王春

蔡令波,曲兆展,王剑磊,谢良越,孟宪凤,王春

(山东大学光学高等研究中心,山东青岛 266237)

塑料作为一种高分子化合物具有成型简单、生产成本较低、质量轻及耐腐蚀性能好等优点,被广泛应用于汽车零部件、食品包装以及医疗设备等制造行业[1–3]。不同行业对塑料制品的形状、结构有着不同的要求。对于结构复杂、形状无规则的塑料制品,采取直接注塑的方法通常需要较高的研发及生产成本。在塑料简单注塑之后通过连接的方式组合成复杂的零部件不仅可以节约成本而且也可以在一定程度上缩短生产周期。焊接是应用于热塑性塑料连接的主要方式,传统的焊接方式如热板焊接、超声焊接以及摩擦焊接等在焊接过程容易对塑料板材本身造成损伤,影响塑料板材的使用寿命,并且难以满足塑料加工过程中对于塑料制品气密性、复杂程度以及环保的要求[4–7]。

激光透射焊接技术的兴起进一步推动了塑料焊接领域的发展,激光透射焊接技术作为一种无接触式技术具有焊接速度快、热作用区域小、精度高、强度大以及易于实现自动化等优点,在塑料加工领域具有广阔的应用前景[8–12]。另外,激光不会对塑料板材表面造成任何损伤,焊接过程中不产生残渣,焊接得到的塑料制品精密度高、气密性好以及无污染,弥补了传统焊接技术的不足。

目前,大多数激光透射焊接采用的光源为近红外激光(808~1 064 nm),上层透明塑料对于这类激光具有较高的透过率,适合用来焊接上层为透明、下层为有色的塑料[13–15]。但是对于上下层均透明的塑料板材,需要添加对近红外波段吸收较高的吸收剂才能实现焊接。吸收剂的使用不仅增加了焊接工艺的复杂性,而且吸收剂的分解容易对塑料板材造成污染,无法在医疗器材、食品包装等对塑料制品卫生标准要求极高的领域得到应用。因此实现透明塑料板材的无吸收剂焊接是未来研究激光透射焊接技术的趋势[16–17]。

笔者通过研究聚碳酸酯(PC)与聚甲基丙烯酸甲酯(PMMA)塑料板材的透过率光谱发现,两种塑料板材对1 910 nm激光的透过率分别为74.1%和52.5%,因此将PC塑料作为上层透明塑料板材,PMMA作为下层塑料板材进行透射焊接实验。笔者在不添加任何吸收剂的条件下,使用1 910 nm的激光进行了PC/PMMA异种透明塑料的焊接试验,研究了激光功率、焊接速度以及离焦量等参数对PC塑料板材透射焊接效果的影响。通过光学显微镜对试件的焊缝形貌进行观察,利用电子拉力试验机对试件进行了拉拔力试验,确定了较好的焊接条件。

1 实验材料及焊接方法

1.1 原材料

PC:佛山市华厦绿宝建材有限公司;

PMMA:深圳市新涛亚克力有限公司。

1.2 仪器及设备

紫外-可见分光光度计:UV 3600型,日本岛津有限公司;

1 910 nm半导体激光器:ES-6319型,中科正源(山东)光电科技有限公司;

光学显微镜:JX-20 A型,北京老上光仪器有限公司;

电子拉力试验机:DL-5000型,天津市港源实验仪器厂。

1.3 焊接方法

所采用的焊接板材为透明PC塑料,透明PMMA,其尺寸均为60 mm×30 mm×1.5 mm。通过紫外-可见分光光度计测得的实验用PC,PMMA塑料板材的透过率谱线,如图1所示。由图1可知,激光波长为1 910 nm时,PC和PMMA塑料板材的透过率分别为74.1%和52.5%,PMMA对1 910 nm激光的吸收率明显高于PC,适合作为吸收层置于PC塑料板材下层。激光通过PC塑料板材时仅有少部分能量会被吸收,下层PMMA塑料板材吸收大部分能量被熔化并将热量传导至上层塑料使得上下层塑料在接触面熔化。

图1 PC和PMMA塑料透过率谱线

图2为PC/PMMA透明塑料激光透射焊接原理示意图。将对1 910 nm波长的激光透过率较高的PC塑料板材作为透光层,吸收率较高的PMMA塑料板材作为吸光层,两塑料板材层叠放置,通过夹具提供的夹持力紧密结合。激光首先通过上层PC透明塑料聚焦于PC/PMMA塑料板材结合面处,PC塑料对于1 910 nm的光吸收较弱不会使其熔化。位于结合面下部的PMMA透明塑料吸收较多的激光能量后产生热量形成热作用区域使其熔化,热量传导至上方PC透明塑料板材使其处于结合面附近的塑料熔化。熔融状态下的塑料大分子在夹具所提供的夹持力的作用下相互扩散和纠缠,产生范德华力形成强烈的键合,在冷却之后紧密结合在一起。

图2 异种塑料激光透射焊接原理

实验采用的激光器为1 910 nm半导体激光器,最大功率可达30 W,冷却方式为水冷。图3为三维移动焊接系统示意图。焊接系统由激光器与三维移动控制平台组成,激光器通过光纤与激光焊接头连接并固定在三维移动控制系统的传动轴上,激光经激光焊接头中的准直镜和聚焦镜后进行聚焦,通过设置三维移动控制平台的控制程序参数调节激光焊接头的Z轴位置进而控制焦点的高度。另外,在传动轴的带动下,通过改变控制程序参数可以实现任意图形、轨迹的加工。

为了去除塑料板材表面污渍、杂质对焊接效果的影响,对塑料板材进行超声清洁处理后烘干备用。将PC/PMMA塑料板材层叠放置,使用夹具将两者夹持使其紧密接触并固定于三维移动控制系统内。通过调节焊接头的高度将焦点位置控制在两层塑料板材结合面处,此处的离焦量为0 mm,改变焊接头的Z轴位置可以调节离焦量的大小。通过内置控制程序将焊接头的移动轨迹设定为沿X轴移动的线性轨迹,见图3。通过改变焊接速度、激光功率以及离焦量进行焊接实验。焊接完成之后,使用光学显微镜对试件的焊缝微观形貌进行观察,使用电子拉力试验机对试件进行拉断力测试。

图3 焊接系统示意图

2 结果分析

2.1 焊接速度对试件焊接效果的影响

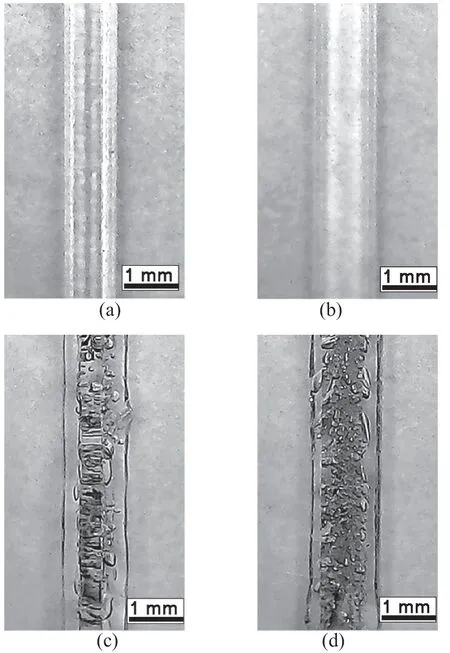

设定激光功率为20 W通过改变激光焊接头的移动速度探究了焊接速度对PC/PMMA透明塑料板材焊接效果的影响。激光功率为20 W,离焦量为0时,不同焊接速度下焊缝外观如图4所示。激光功率为20 W,离焦量为0时,不同焊接速度下的拉断力如图5所示。

图4 激光功率为20 W,离焦量为0时,不同焊接速度下焊缝外观

图5 激光功率为20 W,离焦量为0时,不同焊接速度下的拉断力

初始焊接速度设定为8 mm/s,以1 mm/s的速度间隔逐渐增加至11 mm/s。结果表明,焊接速度为8 mm/s得到的焊接试件焊缝中有气泡产生,主要是由于焊接速度较慢导致热量过多聚集,焊缝处的塑料分子裂解产生气体,气体无法及时排出以至于在焊缝中产生气孔。随着焊接速度的增加,在焊缝处聚集的热量逐渐减小,当焊接速度为9 mm/s试件焊缝气泡消失,呈现较为规整的焊接形貌,此时的拉断力达到了518 N。随着焊接速度逐渐增至11 mm/s时,试件焊缝形貌依然较为规整,试件焊缝逐渐变窄,拉断力逐渐下降。因此,在激光功率为20 W,焊接速度为9 mm/s时焊接试件相对于其它焊接速度条件下的试件焊接效果较为理想。在满足PC/PMMA塑料制品拉断力需求的前提下,可以适当地提高焊接速度以达到提高焊接效率的目的。

2.2 激光功率对试件焊接效果的影响

在焊接速度为9 mm/s时,通过改变激光器的输出功率研究了激光功率对试件焊接效果的影响。设置激光器的输出功率分别为15,20,25 W以及30 W,焊接速度为9 mm/s,离焦量为0时,不同激光功率下焊缝外观如图6所示。不同激光功率下拉断力如图7所示。当激光功率为15 W时,试件焊缝形貌清洁规整,焊缝宽度较窄,试件拉断力为317 N,主要是因为当激光功率较低时,所产生的热量不足以使得塑料熔化以至于无法形成焊缝或者形成的焊缝熔深较窄进而导致焊缝强度较低;随着激光功率提高至20 W,焊缝熔深变深、焊缝宽度增大,此时的拉断力达到523 N;当激光功率为25 W时,焊缝中出现堆积的气泡,激光功率为30 W时,焊缝烧焦,过高的激光功率会使得焊缝碳化引起烧焦现象。因此,焊接速度为9 mm/s、激光功率为20 W是合适的焊接参数组合,与之前的焊接结果相吻合。

图6 焊接速度为9 mm/s,离焦量为0时,不同激光功率下焊缝外观

图7 焊接速度为9 mm/s,离焦量为0时,不同激光功率下的拉断力

2.3 离焦量对试件焊接效果的影响

离焦量是除了激光功率和焊接速度之外影响焊接效果的重要参数之一。离焦量是指焦点与上下层塑料板材接触面的距离。离焦量为0 mm时代表焦点位置位于接触面处,正离焦代表焦点位于接触面上部,负离焦代表焦点位于接触面下部。本实验在激光功率20 W,焊接速度9 mm/s时探究了离焦量分别为+4,+2,0,–2,–4 mm时对PC/PMMA塑料板材焊接结果的影响,不同离焦量下焊缝外观如图8所示。焊接结果表明,当离焦量为+4 mm时,PC塑料严重烧焦,离焦量为+2 mm时试件焊缝中存在大量的气泡,可能是因为PC的熔点低于PMMA,因此,在正离焦时PC在焦点附近吸收光能产生的热量足以使其熔化甚至碳化,因此正离焦并不适用于PC/PMMA塑料板材的焊接。图9为激光功率为20 W,焊接速度为9 mm/s时,不同离焦量下的拉断力。由图8和图9可见,当离焦量为–2 mm时,试件焊缝均匀,拉断力为594 N。当离焦量为–4 mm时,试件焊缝均匀,但拉断力仅为375 N。因此,当激光功率20 W,焊接速度9 mm/s,离焦量–2 mm时,试件的焊接效果最佳。

图8 激光功率为20 W,焊接速度为9 mm/s,不同离焦量下焊缝外观

图9 激光功率为20 W,焊接速度为9 mm/s时,不同离焦量下的拉断力

3 结论

实验采用1 910 nm半导体激光器在不添加吸收剂的条件下对PC/PMMA透明塑料板材进行了激光透射焊接试验,研究了激光功率、焊接速度以及离焦量对试件焊接效果的影响。使用光学显微镜对试件的焊缝形貌进行观察,使用电子拉力试验机对试件焊缝的拉断力进行测试,结论如下。

(1)当激光功率为20 W时,设定焊接速度为8~11 mm/s。焊接速度为8 mm/s试件中存在气泡;焊接速度为9~11 mm/s时,试件焊缝形貌规整,试件拉断力逐渐下降,最佳焊接速度为9 mm/s。

(2)当焊接速度为9 mm/s时,在激光功率15~20 W时,试件焊缝较为均匀,试件拉断力逐渐提高。当焊接功率达到25 W时,试件焊缝出现气泡,焊接效果不理想。

(3)在激光功率20 W,焊接速度9 mm/s时,离焦量为–2 mm时焊接效果最佳,拉断力达到594 N。