焦炉烟气氨法脱硫系统存在的问题及改进措施

2022-03-21吴天礼秦海波孟庆维崔建恒

吴天礼,秦海波,孟庆维,崔建恒,杨 鼎

(1.北京首钢国际工程技术有限公司,北京 100043;2.迁安中化煤化工有限责任公司,河北 唐山 064400)

焦炉烟气是由焦炉煤气(或高炉煤气)在燃烧室中燃烧产生,在焦炉生产过程中,由于炭化室有少部分荒煤气串漏到燃烧室,混入焦炉烟气中,使焦炉烟气成分变得复杂,与燃煤电厂烟气有差异[1]。北京首钢国际工程技术有限公司焦炉烟气氨法脱硫技术在燃煤电厂烟气氨法脱硫工艺基础上,经过吸收、消化、再创新后,该技术已成为焦化烟气脱硫行业中核心竞争力之一。但是,在实际运行中,仍然存在一些问题,本文对出现的问题进行了原因分析和改进措施,优化了焦炉烟气氨法脱硫系统,提高了装置运行的经济性、可靠性和稳定性。

1 焦炉烟气氨法脱硫技术

1.1 焦炉烟气相关参数

迁安中化煤化工有限责任公司(以下简称“迁安中化公司”)一期、二期和三期焦炉均为6 m顶装焦炉,每期焦炭设计产量110万t/a,焦炉烟气最大量为25万Nm3/h,焦炉烟气脱硫采用氨法脱硫工艺。采用焦炉煤气加热时,焦炉烟气原始参数如下:SO2浓度≤500 mg/Nm3,NOx浓度≤1 200 mg/Nm3,颗粒物≤30 mg/Nm3,烟气温度220~260 ℃,烟气含氧量6%~10%,含湿量≤15%。

1.2 氨法脱硫工艺流程

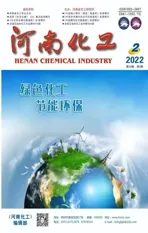

北京首钢国际工程技术有限公司总承包迁安中化公司一期、二期和三期的焦炉烟气脱硫氨法脱硫工程,分期建设,逐步投产。焦炉烟气氨法脱硫工艺采用一塔式喷淋脱硫技术,核心设备为脱硫塔,烟气从脱硫塔的下部进入,上部出来。该工艺流程如图1所示。

图1 焦炉烟气氨法脱硫工艺流程

1.3 氨法脱硫原理

氨法脱硫反应是吸收反应,氨水作为基础吸收剂,吸收烟气中SO2气体。氨法脱硫吸收反应是溶质(SO2气体)先从气相主体扩散到气液界面,再从界面扩散到液相(脱硫液)主体中的传质过程。其中脱硫液主要是(NH4)2SO3和NH4HSO3共存溶液,脱硫液中几乎不存在游离的SO2和NH3[2]。吸收过程发生的化学反应如下:

(1)

(2)

(3)

(4)

实际对SO2起吸收作用的是(NH4)2SO3,(NH4)2SO3对SO2有良好的吸收能力,且反应(3)是瞬间进行的。脱硫过程中向脱硫系统中添加氨水的目的是为了调整(NH4)2SO3浓度,推动反应(4)向正方向进行,将酸式盐NH4HSO3转化成为(NH4)2SO3,维持吸收液对SO2的吸收能力,以保证系统的脱硫效率[3-4]。

脱硫液中的亚硫酸铵和亚硫酸氢铵均不稳定,易发生分解,且随着其浓度的不断增加,使得原来以气膜阻力为主的吸收过程转变成气膜和液膜阻力共同作用的过程,SO2的传质系数降低,最终导致脱硫率下降和氨逃逸增大。此时,脱硫液需通入空气进行氧化生产稳定的硫酸铵溶液,定期从脱硫系统中排出,氧化过程中发生的化学反应如下:

(5)

(6)

(7)

2 运行中出现的问题及改进措施

迁安中化公司3套脱硫脱硝装置在试运行过程中,烟气SO2、NOx和颗粒物排放满足《炼焦化学工业污染物排放标准》排放指标。但是在运行过程中,遇到几种问题,针对此,采取了相应措施。

2.1 脱硫废液处理问题及改进措施

焦炉烟气氨法脱硫是采用脱硫液循环吸收烟气中的SO2,当脱硫循环液浓度增加到1 200~1 230 kg/m3时,产生脱硫废液,需要定期外排,每套脱硫装置产生约5 t/d的脱硫废液[5]。需要增加一套脱硫废液处理装置。脱硫废液参数如下:密度约1.2×103kg/m3,含尘量0~15 g/L,氯离子含量10~25 g/L,硫酸铵含量400 g/L,亚硫酸铵含量1.0 g/L,含油0~15 g/L。

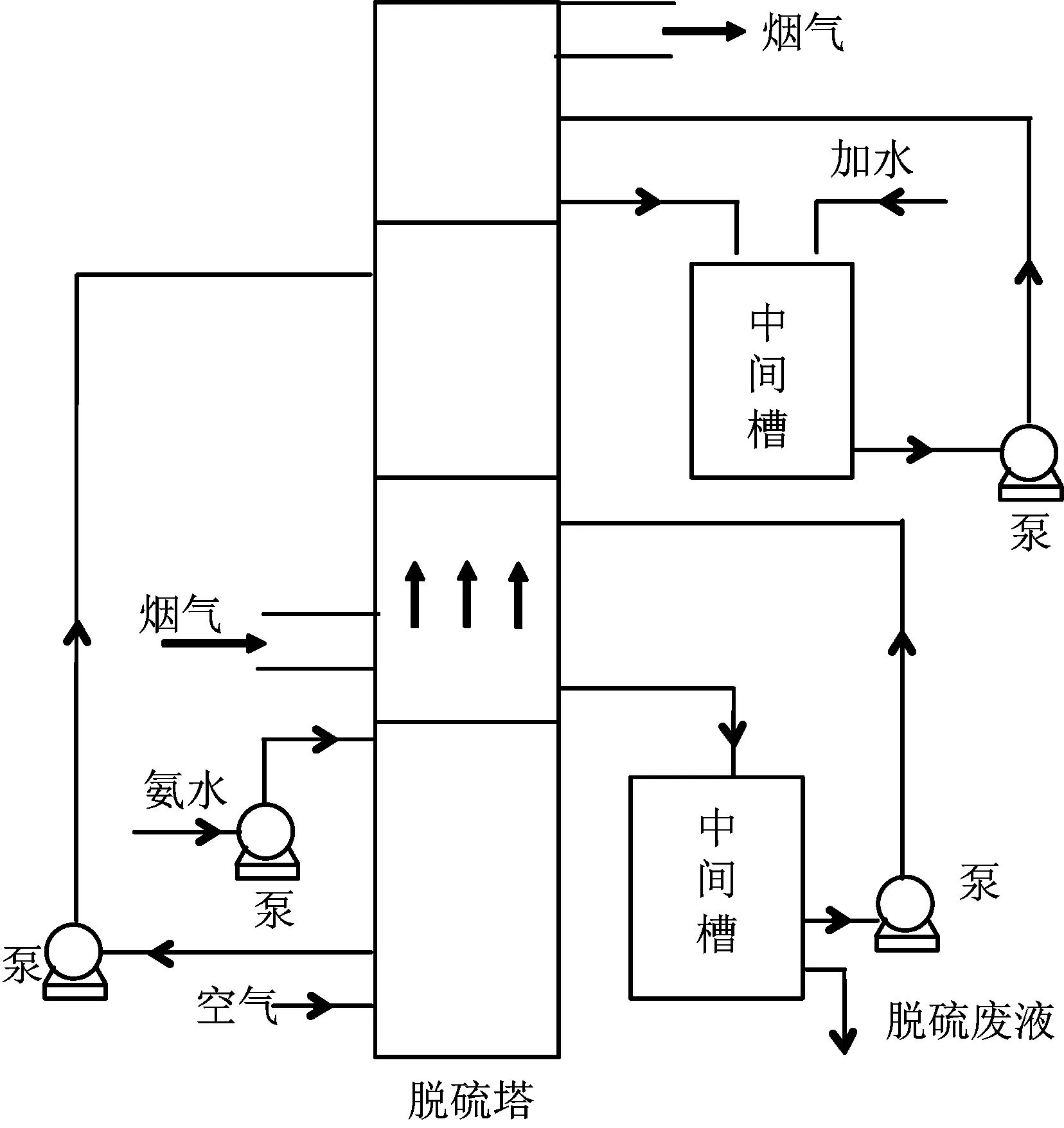

由于脱硫废液量为5 t/d,废液量少,起初迁安中化公司的氨法脱硫废液直接去硫氨工段母液罐。但是直接进入母液罐,硫铵母液会发黑,生产出来的硫酸铵产品发黄,质量不合格。如果新建一套脱硫废液处理装置,投资高,占地面积大。经研究分析后,增加一套预处理系统,主要设备为储液槽、泵和压滤机。工艺流程如图2所示。脱硫废液先放在储液槽沉淀,然后通过泵把脱硫废液送入板框压滤机,过滤掉杂质。其中,杂质的量很少,可直接送入煤场,清液进入硫铵工段母液罐。清液进入硫铵母液后,生产运行时,母液没有发黑,硫铵工段生产出的硫酸铵产品不发黄,且不影响硫铵工段的生产能力和产品质量。一套脱硫废液预处理系统与脱硫废液处理装置相比,前者投资少,占地小,具有良好的经济效益。

图2 脱硫废液预处理系统

2.2 堵塞管道的问题及改进措施

脱硫塔系统运行6个月后,烟气入口段泵出口输出压力越来越大,烟气入口段温度逐渐升高。停产检修发现,循环泵出口管道被结晶物堵塞,堵塞特别严重,管道直径250 mm,剩下只有约50 mm的直径空间没有被堵塞,堵塞管道如图3所示。同时检查发现脱硫塔和中间槽有硫酸铵结晶物挂壁现象。当管道堵塞时,压力大容易引起循环泵损坏;结晶物附着在塔壁和中间槽上,影响塔壁和中间槽防腐材料玻璃鳞片的寿命,而且清理堵塞管道、塔壁和中间槽结晶物时,工人的劳动强度大。

图3 堵塞管道

由于脱硫液是采用循环方法吸收烟气中二氧化硫,往往会引起循环水中Ca、Mg离子的富集形成结晶物,引起管道堵塞、塔壁和中间槽挂壁等现象[6]。解决方案:原先脱硫系统增加的水是工业水(属于硬水),改用干熄焦用的除盐水(属于软水),增加一台管道泵,采用除盐水给脱硫系统补充新水。改用除盐水工艺,可以减少因补水中Ca、Mg等离子富集,而产生大量结晶物。经过改造优化后,发现浓缩段和中间槽内壁结晶物大量减少,循环泵出口管道不出现堵塞,问题得到了有效解决,保证了脱硫塔循环系统运行稳定、可靠。

2.3 脱硫塔烟气入口偏高的问题及改进措施

脱硫系统运行6个月后,脱硫塔烟气入口温度开始逐渐升高,最高可达180 ℃,超出150 ℃的设计温度。经过分析,温度升高的主要原因是,当现有入口塔内的降温装置损坏时(有15个喷淋装置),无法及时修复,必须停产后进入塔内维修,从而引起喷淋量降低,烟气温度偏高。入口温度升高,会发生两种不好的结果:①脱硫塔系统吸收SO2的温度升高,降低脱硫效率;②由于脱硫塔采用碳钢材质,内衬玻璃鳞片防腐,烟气温度升高,导致塔壁玻璃鳞片烧坏脱落,从而腐蚀脱硫塔。

现有脱硫塔烟气入口降温是在塔内进行,但脱硫塔烟气入口温度仍然偏高,尝试在脱硫塔入口烟气管道上,增加喷淋降温装置,如图4所示。

图4 新增喷淋装置位置图

具体改进措施如下:①在脱硫塔入口烟气管道上,距离脱硫塔壁1.5 m处增加4个喷枪,原有塔内喷淋装置保留,喷枪一边深入烟气管道中200 mm,喷枪另一边接通厂区除盐水管道,其道管径为DN50 mm。②喷枪从外深入烟气管道内,外部采用法兰连接,当喷枪损坏时,可不用停止脱硫系统更换喷枪。

在脱硫塔入口烟气管道上增加喷淋降温装置运行后,脱硫塔烟气入口温度可降到110~150 ℃,当喷头或者喷枪损坏,还可以在脱硫系统运行中更换。经过改进后,既保证了脱硫塔的入口温度指标达到设计要求,又保证了系统能长期、稳定运行。

3 结论

通过烟气氨法脱硫技术在焦化烟气中的应用,结合实际工程中的运行情况,提出改进措施。①脱硫废液难处理,新加一套脱硫废液预处理系统,避免新建一套脱硫废液处理装置,从而节约投资,减少占地面积;②脱硫塔烟气入口系统管道堵塞严重,且脱硫塔和中间槽有硫酸铵结晶物挂壁现象,换用干熄焦除盐水,增加一台管道泵,管道未再出现堵塞,结晶物挂壁现象减少,工人劳动强度降低;③脱硫塔入口温度偏高,通过在脱硫塔入口烟气管道上增加喷淋装置,有效降低了脱硫塔的入口温度,而且喷淋装置更换方便,保证了脱硫塔系统的运行稳定。