催化装置分馏塔顶循系统换热器泄漏分析及防腐措施

2022-03-17魏兴科张小刚

魏兴科,张小刚

(中国石油兰州石化公司 炼油运行二部,甘肃 兰州 730060)

某炼厂300万吨/年重油催化裂化装置分馏系统顶循环换热器E-203自投用至今,因腐蚀原因导致频繁泄漏,先后已使用不同材质10#钢、08Cr2AlMo、渗铝钢,但腐蚀依然严重,设备检修及更换频率高,最短运行2~3个月就发生泄漏,平均1年左右就必须更换管束,严重影响了装置的长周期安全平稳运行。

1 工艺流程及设备参数

1.1 工艺流程

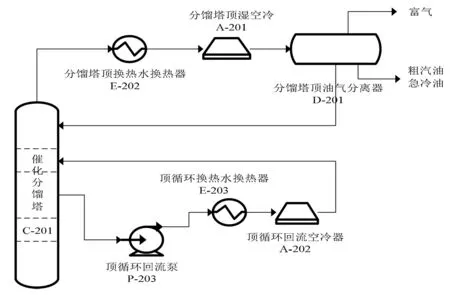

重催装置分馏塔顶循环回流用顶循环回流泵(P-203/1,2)由分馏塔第29层抽出(170℃),首先进顶循换热器(E-203/1~4)与换热水换热,最后进顶循空冷器(A-202/1~6)冷却(90℃),返回分馏塔第32层塔盘,顶循环回流在E-203/1~4的出口线上有一根管线与柴油出装置管线相连。

换热器E-203工艺流程如图1所示。

图1 换热器E-203工艺流程示意图

1.2 设备参数

表1所示为换热器E-203设备基本运行参数。

表1 换热器E-203设备基本参数

2 腐蚀检查

装置停工大检修期间,对顶循环-换热水换热器E-203进行腐蚀检查。图2、图3所示为换热器E-203/3的腐蚀情况。由图可见换热器堵管严重,管束外表面为疏松的黄褐色腐蚀垢层,除去垢层可见大量凹坑,腐蚀比较严重。

图2 E-203/3换热器管束堵管情况

图3 E-203/3换热器管束外表面的腐蚀

3 换热器E-203管束腐蚀失效分析

3.1 管束表面腐蚀坑深度测量

换热器E-203/3管束原始壁厚2.5 mm ,用电子游标卡尺测量管束外表面较深腐蚀坑深度,16组测量数据中最大点蚀坑的深度为0.98 mm,占管厚的39.2%,最浅蚀坑的深度为0.54 mm,深度在0.4~0.6mm之间共3组数据占比19%,0.6~0.8mm之间共11组数据占比69%。检测数据说明管束外表面发生了严重的点蚀。

3.2 管束内外表面形貌对比分析

截取一段存在严重腐蚀的管束,用工具去除表面坚硬物,采用除锈液(500 ml盐酸+500 ml去离子水+3.5 g六次甲基四胺)将余下的腐蚀产物去除。剖开管束用SEM观察试片内外表面腐蚀形貌。

用铲子去除试片表面坚实、高低不平的腐蚀产物时,管束表面的腐蚀产物呈层状:表层为棕黄色的锈层,中间层为红褐色的锈层,可能是FeOOH和Fe2O3;底层为黑褐色的锈层,可能是Fe3O4。但表层和中间层的大部分锈层已脱落。试件去除腐蚀产物后内、外表面照片如图4所示。从图4(a)可以看出,管束外表面的大部分面积上出现了腐蚀坑,且多为开放型的大小不一、深浅不同的腐蚀坑。而由图4(b)显示管束内表面并没有发生明显的腐蚀,且仍可见明显的加工痕迹。对比图4(a)和(b)腐蚀形貌说明腐蚀主要发生在管束外表面。

(a) 外表面的宏观形貌

3.3 管束外表面SEM及EDS分析

利用扫描电子显微镜(SEM)观察微观表面形貌,用能谱仪(EDS)分析腐蚀产物成分的组成。图5为换热器管束外表面的腐蚀产物SEM照片和EDS分析。

图5 E-203/3管束外表面腐蚀产物SEM和EDS分析

由图5可以看出,管束外表面的腐蚀产物层中出现了大量的孔洞,腐蚀性离子可以通过这些孔洞进入到管束基体表面上,导致管束发生局部腐蚀,这说明锈层对基体没有保护作用。另外EDS分析管束外表面的腐蚀产物主要有铁的氧化物,铁的氯化物。

3.4 工艺介质分析

对换热器壳程介质汽油夹带水的化验分析结果如表2所示。可以看出,顶循含水显碱性,水中的总含盐量、Cl-和S2-的含量都很高,而Cl-和S2-都具有加速腐蚀的能力,且其腐蚀性随着含量的增加而增加[1-3],这说明壳程介质的腐蚀性很强。

表2 壳程介质汽油中所含水的水质分析结果

4 腐蚀原因分析及防腐措施

4.1 腐蚀原因分析

(1)从管束内外表面微观观察与腐蚀产物分析,结合腐蚀坑深度测量结果,可以说明换热器发生管束穿孔泄漏,是由壳程介质对管束外表面的严重腐蚀作用造成的。

(2)换热器壳程介质为汽油夹带部分水,从介质中水的化验分析结果可知,腐蚀性离子Cl-和S2-的含量很高,同时通过SEM观察、EDS分析,发现管束外表面腐蚀产物中含有Fe、O和Cl元素,进一步证明了Cl-离子参与了渗铝钢管束的腐蚀。

(3)E-203换热器管束材质为渗铝钢,通常渗铝层的组织由2层组成[4-6],外层含铝量较高,主要由Fe2Al5相组成,其电位较低;内层含铝量较低,主要由Al在α-Fe中的固溶体相组成,在溶液中其腐蚀电位比外层高。由于含硫污水的作用,渗铝层腐蚀时,外层由于腐蚀电位较低首先被腐蚀,同时在表面有腐蚀产物(FeS等)膜形成,产物膜内、外因离子浓度的差异又会形成浓差腐蚀,这使局部位置腐蚀加速,形成浅凹坑,再加之含硫污水中的腐蚀性阴离子Cl-具有很强的穿透性,带负电的Cl-基于电价平衡,总是争先吸附到钢铁表面,它通过钢铁表面产物膜的细孔和缺陷渗入膜内,使膜发生细微开裂,形成坑蚀核。Cl-持续移入和凹坑内的铁离子结合后水解生成H+和Cl-,Cl-又再度移入与铁结合,这一自催化作用可加速凹坑内铁的溶解,一旦形成一定深度的腐蚀坑,腐蚀产物会堵塞在坑内,局部闭塞区就可稳定存在,从而加速这些区域的孔蚀,孔会越来越深,越来越大,最终导致孔蚀破坏,这也进一步证明了腐蚀性阴离子Cl-和S2-的存在加速了渗铝钢的氧化膜和合金化层的破坏,并且最终导致渗铝钢发生严重的局部腐蚀直至穿孔。

4.2 防腐措施

(1)建议采用双相钢2507制造换热器管束,一种具有铁素体α相跟奥氏体γ相两种显微组织的钢种[5],在固溶组织中这两相的相比例约为1∶1,且通常情况下这两相中量少相的含量至少也要求不低于30%,该钢种的点蚀当量(PREN)高于40,因而其具有较优的抗蚀性能。此外2507双相不锈钢的性能特点还在于其合金含量比较高、高温下抗氯化物应力腐蚀破裂性能较优、强度高以及韧性和焊接性等性能都较优良。

(2)重催装置分馏塔顶循系统工艺防腐,加注缓蚀性能好的油溶性缓蚀剂,从而对分馏塔顶循换热器E-203起到防腐蚀作用。

(3)分馏塔顶循系统工艺改造加装脱水罐,将顶循汽油中含有的水通过重力沉降进行脱除,进而减少腐蚀性离子浓度[7]。

(4)换热器管束进行表面防腐处理,采用耐腐蚀性、耐高温性能与导热性能良好的涂料[8]。

5 结束语

对分馏塔顶循系统换热器管束采用双相钢2507制造、加注油溶性缓蚀剂进行工艺防腐、加装脱水罐工艺改造,脱除汽油中含有的水份、并对换热器管束采用耐腐蚀性、耐高温性能与导热性能良好的涂料进行表面防腐处理相结合的防腐处理,有效减缓了因腐蚀原因导致的频繁泄漏问题,避免了油气泄漏造成环保污染,延长了设备使用寿命,减少了检修和更换管束频次,确保了炼油厂重催装置的长周期安全平稳运行,并为重催装置分馏塔顶循系统改造提供了借鉴案例。