基于UWB技术的矿井辅助运输装备监测

2022-03-17王开松徐记顺靳华伟牛乃平

王开松 徐记顺 靳华伟 牛乃平 许 欢 张 亮

(1.安徽理工大学深部煤矿采动响应与灾害防控国家重点实验室 安徽淮南 232001;2.安徽理工大学机械工程学院 安徽淮南 232001;3.山西科达自控股份有限公司 山西太原 030006)

煤炭在我国的一次性能源结构中处于绝对主要位置,国家“十四五”规划纲要指出:建设智慧能源,推动煤矿的智能化升级,实现需求的智能调控。煤矿辅助运输系统作为煤矿生产一个必不可少的环节,所耗费劳动量超过煤矿生产总劳动量的一半以上[1],传统的辅助运输装备监控系统主要存在以下问题:井下定位系统大多采用RFID射频识别技术或ZigBee技术,这些技术受到低速率和低带宽的限制存在井下定位精度差、定位范围较小的问题;可视化监控由于井下环境恶劣导致其采集视频效果差、传输稳定性差、维护成本高,特别是现有的视频追踪、接力和拼接技术方法不够成熟完善,无法全景式展示整个辅助运输系统的情况,极易造成操作员关注点过多、注意力不集中、发现问题迟滞和应急处理不及时等问题。因此,实现对井下辅助运输装备的高精度定位及可视化实时监测,对促进煤矿安全高效生产具有重要影响。

超宽带[2]技术是一种无载波的通信技术,其利用纳秒级的极窄脉冲信号来传输数据,具有很高的分辨率,能够实现较高精度定位。关丙火[3]利用到达时间测距方法提出了一种基于超宽带技术的矿井人员定位系统并在煤矿井下进行了应用。刘世森[4]基于UWB技术设计了矿井机车测试系统架构,极大地提高了井下机车的测速精度。陈思远等[5]针对UWB测量体制进行了研究,提出了一种时间可估算的单边双向测距算法,缩短了距离测量时间,提高了测量频率并减少了错误帧数量。

数字孪生的概念是由密歇根大学迈克尔·格里夫斯教授在2003年首次提出[6],通过在计算机空间中建立物理实体的虚拟模型,以数据驱动的方式使虚拟模型与真实模型同步运动,达到虚实映射的目的。李丽娟等[7]基于数字孪生技术设计了综采工作面生产系统,对综采工作面的虚拟模型构建以及数据驱动与交互方法进行了研究,并在此基础上对采煤机的路径规划进行了仿真预演。谢嘉成等[8]提出一种基于数字孪生的综采工作面生产系统设计与运行模式,搭建了数字孪生综采工作面生产系统框架,实现了物理系统、虚拟系统与服务系统之间全要素的集成融合。吴鹏兴等[9]基于数字孪生技术提出了一种离散制造车间的可视化实时监控方法,搭建了可视化监控流程框架,解决了离散车间实时监控困难、调度能力差、管理不透明等问题。

本文基于UWB和数字孪生等关键技术,重点对井下辅助运输装备的高精度定位、辅助运输装备虚拟模型的构建及仿真环境构建等技术进行研究,并对UWB定位系统的精度进行了实验验证,探讨数字孪生技术以及高精度定位技术应用于辅助运输装备监控的优势。

一、系统框架

本文基于数字孪生五维模型的概念和结构[10],搭建了如图1所示的辅助运输装备的可视化监控与服务系统框架,该框架包括物理辅助运输系统、虚拟辅助运输系统、辅助运输装备实时监控、数据库系统4个主体部分。其中物理辅助运输系统是整个监控体系的基础,主要由电机车、单轨吊、绞车车斗、运载货物和巷道组成,还包括各装备的高精度定位数据及实时运行参数,定位数据来自于UWB定位系统,实时运行参数来自于各装备的控制器及传感器;虚拟辅助运输系统是物理辅助运输系统在计算机空间的数字镜像,通过对物理模型数字化建模,结合数据驱动技术实现物理辅助运输系统与虚拟辅助运输系统间的虚实映射,虚拟辅助运输系统除了对物理辅助运输系统进行忠实映射外,还应具有离线仿真的功能;辅助运输装备实时监控与服务系统是在虚拟辅助运输系统的基础上延伸出来的人机交互系统,主要包含各装备的位置实时显示、历史运输过程回放、装备调度路径离线仿真等功能;数据库系统是整个监控系统的核心,数据库系统对物理辅助运输系统的数据进行收集并处理后驱动虚拟系统的运行,虚拟辅助运输系统根据不同的装备调度方案进行预演仿真,产生的仿真数据在监控服务系统中与操作人员进行交互,监控服务系统根据仿真数据指导物理辅助运输系统装备的调度。

图1 系统框架图

二、关键技术

本文按照数字孪生辅助运输系统可视化实时监控系统的框架,对四个关键技术进行了研究。结合UWB超宽带技术与TWR算法对井下辅助运输设备实现高精度定位;对主要辅助运输装备完成模型建立与驱动脚本编写,建立物理辅助运输系统在计算机空间的数字化镜像;结合数据驱动技术完成物理世界向计算机世界的虚实映射过程,实现可视化实时监控;对辅助运输装备调度仿真技术进行了研究,搭建了调度仿真环境对多种调度方案进行预演,后续装备调度进行指导建议。

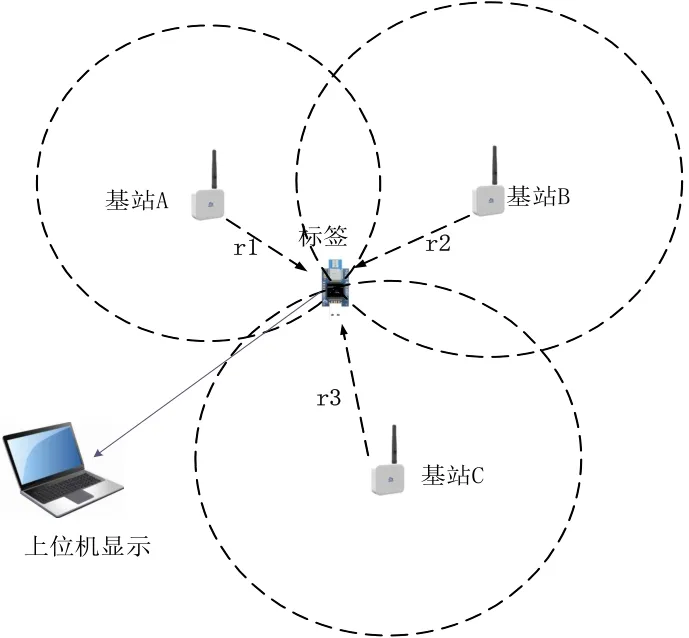

(一)井下辅助运输装备定位技术。UWB定位技术利用脉冲信号进行高速无线数据传输的短程通信,传输速率较高,功耗较低,具有对信道衰落不敏感、发射信号功率谱密度低、系统设计复杂度低、定位精度较高等诸多优点。本文根据TWR测距算法结合三边定位原理,提出了基于UWB技术的井下辅助运输装备高精度定位方案,其工作过程可分为测距和定位两个过程。TWR测距是一种双边测距方式,其原理如图2所示。当需要求解节点A与节点B的距离时,由设备A主动访问,设备B计算出两者距离,其距离求解过程如下:

图2 TWR测距原理

将公式(1)和(2)左右两边相乘并移项整理可得:

联立(3)和(4)可得到信号飞行时间TOF:

将TOF和电磁波传输速率(c=299792458m/s)相乘即为节点A、B之间的距离。同理可得B、C,A、C之间的距离。

在对辅助运输装备进行二维定位时,UWB标签理论上需要接受到三个基站的信号来完成对设备的定位,三边定位的过程为通过三个已知点求一个未知点,其原理如图3所示,通过TWR测距算法得出基站与标签的距离后,以三个基站坐标为圆心,三基站到标签距离半径为半径可以画出三个相交的圆,三个圆的交点即为标签的坐标[11],其求解过程如下:

图3 三边定位原理

A、B、C为三个不同基站,三圆交点X为标签,假设基站A,B,C以及标签的坐标分别为(x1,y1),(x2,y2),(x3,y3)以及(x,y),即可得到以下方程式:

将公式(6)线性化,可以得到线性方程组如下:

(x1−x3)(y2−y3)−(y1−y3)(x2−x3)≠ 0,表明了在实际应用时,三个参与定位的基站不能摆放在同一直线上,即基站的布置方式会影响其定位精度。在实际井下应用时,在巷道中采用交叉布置基站的方式,既可以减少成本,又可以避免产生由上述定位原理产生的误差。

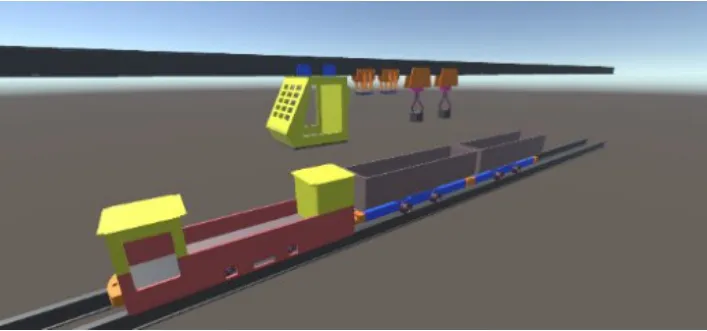

(二)虚拟辅助运输系统构建技术。虚拟辅助运输系统的构建重点是辅助运输装备模型建立以及驱动脚本编写,虚拟辅助运输系统本质上是一种仿真模型,在实际应用时,应平衡虚拟辅助运输系统的可信度和逼真度。以电机车为例,其虚拟模型的构建过程如图4所示。在Creo中建立初始模型,建模过程中考虑到服务器压力要平衡模型的精细度与复杂度;将初始模型以STP的中间格式导出,在3ds MAX中对模型进行进一步的优化并借助3ds MAX将模型格式转换为Unity可以使用的FBX格式;将模型的FBX文件导入Unity 3D中,通过对模型添加刚体、碰撞体组件完成虚拟物理引擎的搭建;对多个模型进行装配并建立各运动部件的父子关系,通过对各装备挂载C#脚本驱动模型完成运动。

图4 构建虚拟电机车

单轨吊、绞车车斗等其他辅助运输装备的虚拟模型构建过程与电机车类似,完成辅助运输系统各装备模型构建后,按照煤矿井下实际情况在Unity 3D中导入各装备模型,搭建虚拟辅助运输场景,通过C#脚本驱动模型运动以及模型的动画播放,图5为电机车与单轨道在装载点的装卸过程。

图5 电机车与单轨吊转载

(三)可视化监测技术。搭建好虚拟辅助运输场景后,数据的准确性和实时性将影响监测系统的可信度及响应速度。本文基于所构建的虚拟辅助装备模型和相关传感技术提出了辅助运输装备的可视化监测路线。以电机车为例,实时监测路线如图6所示,首先通过电机车上安装的UWB定位标签获取实时位置数据,并根据监测需要在关键位置安装姿态传感器、重量传感器等。随后数据采集模块将传感器数据以及控制器中的数据采集并传输到工控机中,工控机对原始传感器数据进行整合处理后实时写入MySQL数据库。最终在Unity 3D中通过其内置的ADO.NET组件库读取数据库中的数据并赋予相应变量,结合C#脚本驱动模型实时运动,实现电机车的可视化监测。

图6 电机车监测路线

(四)物料调度离线仿真技术。在传统的煤矿井下辅助运输装备调度过程中,极易受到巷道较窄、光线较差、井下错车困难和通讯不畅等问题多因素限制,产生交通堵塞甚至发生安全事故。利用离线仿真技术对辅助运输装备的调度过程进行离线仿真,通过对多种调度方案进行仿真预演确定最佳方案,提高调度效率。仿真流程如图7所示,首先通过等比例方式构建井下全局地图,按照真实井下情况布局装备初始位置、物料需求位置、物料转载位置。其次将地图、设备、物料等模型导入Unity 2D中,搭建仿真环境。随后依据井下物料需求对装备调度路径进行规划,以调度过程的时间最短和事故率最小为目标,结合弗洛伊德、迪杰斯特拉等算法求解多种规划路径。最后将多种调度路径输入到仿真系统中进行调度预演,指导后续的装备调度及煤矿生产进程。

图7 虚拟辅助运输设备仿真系统

三、定位精度测试

UWB定位系统精度测试采用四个基站加一个标签方式,其中四个基站及标签均采用DWM1000定位模块(型号D-DWM-PG17),标签通过USB连接ROS智能小车,设置基站为TWR算法的主动发射端,小车上的标签为被动接收端。基站A通过USB连接上位机,上位机为笔记本电脑(CPU:AMD Ryzen 7 4800H,显卡:NVIDIAGTX1650Ti,内存 16G,操作系统:windouws10),测试环境为6m*6m的矩形环境,坐标系为人为定义坐标系,环境现场照片如图8所示:

图8 测试环境

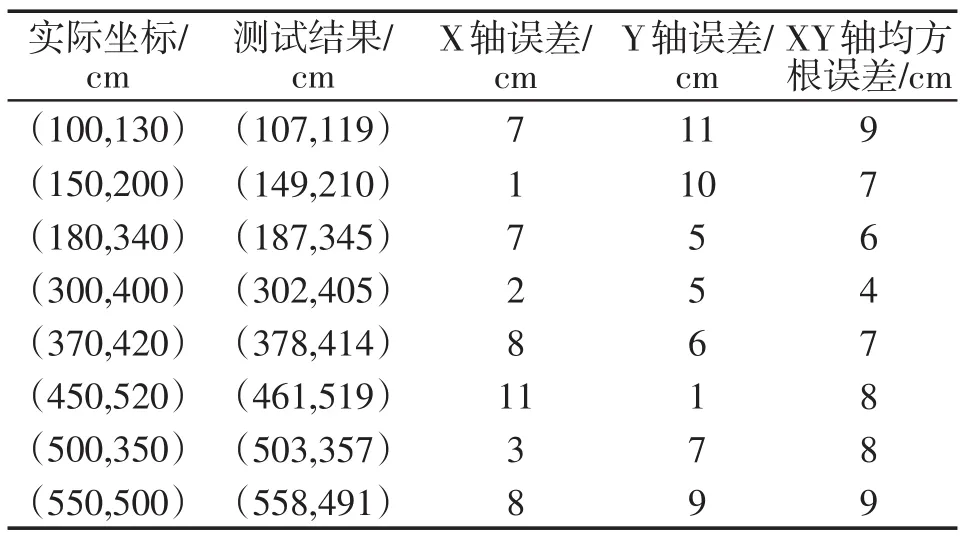

UWB定位系统的数据传输遵循Modbus-RTU协议,数据采用16进制方式进行传输,上位机接收到串口数据后需要对原始数据进行进制转换。表1为经过格式转换后的测试数据表。

表1 测试数据

由测试数据可知,在无干扰环境下,UWB定位系统的测距平均误差、定位平均误差均在10cm以内,相较于传统RFID与ZigBee定位精度有较大提升,可以满足井下辅助运输装备的高精度定位要求。

四、结语

本文基于UWB定位技术及数字孪生技术,开展辅助运输装备的可视化实时监测系统研究,完成辅助运输装备模型的构建及驱动脚本的编写,基于Unity 2D搭建了辅助运输装备离线仿真系统,基于Unity 3D搭建了虚拟辅助运输系统,推动煤矿辅助运输装备的智能化和无人化进程,提高煤矿生产运输效率。采用TWR测距算法结合三边定位原理实现辅助运输装备的高精度定位。经过实验测试,定位精度相较于传统定位方式有较大提高,可以满足井下辅助运输装备高精度定位的要求。