不同门尼黏度NBR的制备及其对力学性能的影响

2022-03-17陈云峰李长皓

陈云峰,李长皓

(南京金浦英萨合成有限公司,江苏 南京 211500)

丁腈橡胶[1](NBR)是由丁二烯和丙烯腈通过乳液聚合反应(主要是低温乳液聚合反应)生成的。丁腈橡胶由于分子链中含有氰基[2],耐油性(溶剂、矿物油和动植物油等)比天然橡胶优秀,此外还具有优异的耐热性和耐磨性。门尼黏度作为橡胶合成与加工[3~5]的重要参数之一,对橡胶的性能产生很大的影响,因此研究不同门尼黏度对NBR的性能影响具有重要的意义。

1 实验部分

1.1 主要原材料

丁腈胶乳,南京金浦英萨合成橡胶有限公司;硬脂酸:上海倍特化工有限公司;氧化锌:上海缘江化工有限公司;促进剂TBBS:上海嘉诚实业有限公司;硫磺:佛山峰正科技有限公司;炭黑:黑猫炭黑股份有限公司;其它试剂均为市场常见商品。

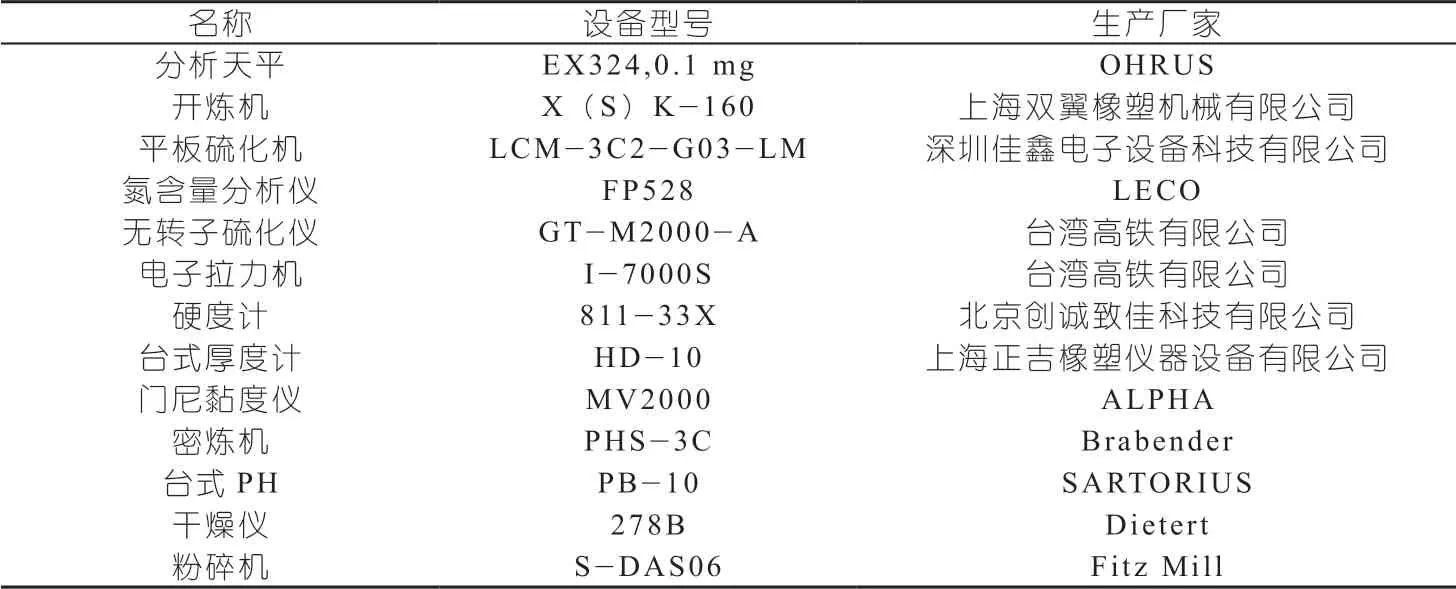

1.2 主要仪器和设备

表1 实验设备及仪器

1.3 不同门尼黏度橡胶的制备

本次实验使用的两种胶乳为E3340和E3380两种牌号的胶乳,其中字母E代表该种橡胶是低温乳液聚合;前两位数字代表该种胶乳的丙烯腈含量;后两位数字代表该种胶乳经过破乳产生橡胶的门尼黏度。

不同门尼黏度橡胶的制备:由于它们的丙烯腈的含量相同,也就是说按照掺混胶乳中实际固含量的门尼黏度加权平均值即可制得不同门尼黏度的丁腈橡胶。该种方法可用公式1表明:

其中A为掺混后橡胶门尼黏度;B为第一种胶乳门尼黏度;C%为第一种胶乳掺混百分数;D第二种胶乳门尼黏度;E%为第二种胶乳掺混百分数;

橡胶的破乳及其制备:准备温水5 L,加入破乳剂,调整破乳溶液的PH在7~8之间,保持搅拌,保温备用。

胶乳的凝聚:将破乳剂加入搅拌容器内,开启搅拌器,将胶乳缓慢均匀的加入到转化容器内,继续搅拌2 min后停止搅拌。

凝聚颗粒的后处理:将凝聚所得NBR胶粒过滤,放入清洗罐中,反复用软化水清洗3遍,之后过滤,将NBR胶粒放入烘干箱中进行烘干,烘干条件为85 ℃。

另一类研究则是以温特为代表的建构主义理论。温特将文化定义为“社会共有知识”,包括微观结构中的共同知识和宏观结构中的集体知识。他认为,大部分国家所处的重要结构是由观念而不是物质力量构成的。国际生活的特征取决于国家与国家之间相互存有的信念和期望,即霍布斯、洛克、康德三种文化哪一种占主导地位。它们分别基于三种角色关系,即:敌人、竞争对手、朋友。而共有观念形成后则会塑造国家的身份,进而影响其利益与行为。[9]

胶粒烘干后,调整开炼机的辊距为0.5 mm,将胶粒包辊30 s,后调整开炼机的厚度为4 mm,折叠过辊共7次,下片待用。

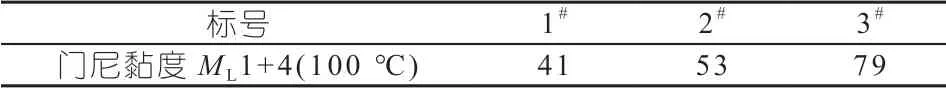

本次实验共制得3种牌号的橡胶:他们的门尼黏度及编号见表2。

表2 不同门尼黏度NBR及其编号

根据命名规则,将其命名为E3340、E3350以及E3380。

为了验证三种橡胶的丙烯腈含量符合要求,使用氮含量分析仪测试橡胶中的氮含量,结果表明他们的丙烯腈含量都符合要求。

1.4 NBR实验配方

本次试验用配方见表3。

表3 NBR实验配方

1.5 实验与测试

硫化性能:按GB/T 16584—1996测试,使用无转子流变仪测定硫化曲线,温度设定为 160 ℃。各符号表示为:MH为最高扭矩值,ML为最低扭矩值,T10为焦烧时间,T90为工艺正硫化时间。

力学性能:拉伸性能采用电子拉力试验机,按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温。

邵A硬度测试:室温下用硬度测试仪进行测试,参照国标GB531—92。

2 结果与讨论

2.1 不同门尼黏度对NBR硫化曲线的影响

将1#~3#橡胶,使用密炼机和开炼机制得NBR混炼胶,将其放入无转子硫化仪中进行硫化并得到硫化特性曲线,见图1。

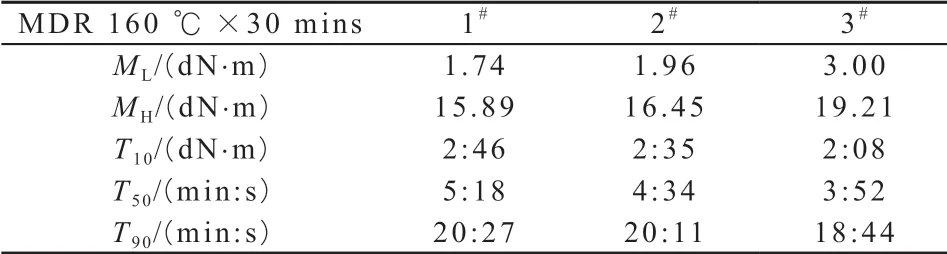

其中硫化特性数据见表4。

从图1可知,随着门尼黏度的增大,NBR的最大扭矩值越大,1#橡胶与3#橡胶的最大扭矩值的差差值为3.32 dN.m,这是因为在NBR乳液聚合的过程中,往往通过改变分子量的大小来改变胶料的门尼黏度,分子量越大胶料的门尼黏度就越高,因此分子量较大的胶料在硫化过程中分子链之间缠结更加紧密,他们的模量越大,所以最后的最大扭矩值也就越高。

从表4可知,随着门尼黏度的增加,混炼胶的焦烧时间越来越短,正硫化时间也越来越短,这是因为门尼黏度较大的NBR的分子链缠结的更加紧密,同时分子量较大的NBR分子链之间有更多的空隙,从而使得填料和促进体系在其中分散的更加均匀。

表4 不同门尼黏度NBR硫化特性数据

2.2 不同门尼黏度对NBR拉伸性能的影响

按照表4中的T90时间再加2 min作为硫化时间,硫化温度为160 ℃,模压压力为10 MPa制得试样,并在拉力机上进行测试。拉伸曲线见图2。

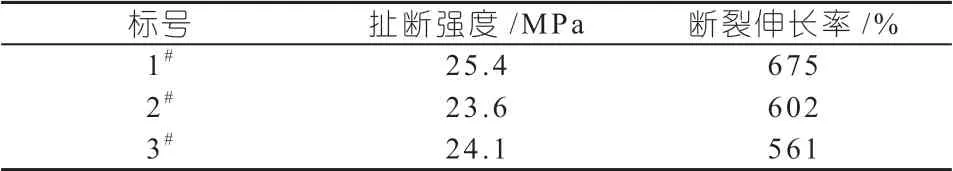

它们的扯断强度和断裂伸长率见表5。

表5 不同门尼黏度NBR 扯断强度和断裂伸长率

从表中可知,1#~3#NBR试样的扯断强度相差只有1 MPa左右,说明门尼黏度对橡胶的扯断强度影响不大,但随着门尼黏度的增加,NBR胶料的断裂伸长率逐渐降低,这是因为分子量越大,NBR和填料之间的结合也就越紧密,因此他们的强度上升。同时从图2可知,门尼黏度增加,NBR胶料的模量有增加的趋势,1#和2#的拉伸曲线近乎重合,这是因为他们之间的门尼黏度相差很小的原因。

2.2 不同门尼黏度对NBR重复拉伸性能的影响

为了进一步研究不同门尼黏度对NBR性能的影响,同时探索不同门尼黏度对NBR重复拉伸性能的影响,设置拉力机的拉伸高度为100%,拉伸速率为100 mm/min,第一次拉伸到位时立即返回,返回至15%位置时继续重复拉伸,重复次数为4次。

图3为1#橡胶的重复拉伸应力-应变曲线,从图中可以看出,第一次拉伸时橡胶的拉伸曲线斜率为减小后增大,刚开始初始阶段,也即拉伸应变1 mm之前,橡胶的斜率逐渐减小,这是因为橡胶的拉伸在初始的时候,只是填料之间或者分子键之间的相对位置变化对应力做出响应,由于填料的模量明显比NBR橡胶的模量高,因此刚开始应变时的斜率很高,随着拉伸应变的进一步增加,NBR大分子链开始发生位移,由于橡胶的交联程度很低,高分子链段依旧具有活动性,分子链之间产生部分的滑移,此时橡胶的模量开始下降,而当橡胶进一步拉伸时,分子链段的伸长变化至极限时,此时高分子整条链段开始承担大部分应力,因此在应变1 mm之后橡胶的斜率又开始上升。应变返回时原理相同。

根据“大分子滑移理论”,橡胶在第一次拉伸结束后,橡胶分子链中一部分还能够回复到之前的形状,从而继续承担下一次应变所产生的应力,一部分已经产生永久形变,从而不再能承担下一次应变所产生的应力,从图中可以看出,第二次开始拉伸时,其拉伸曲线与第一次拉伸曲线的返回曲线几乎重合,而第二次重复拉伸返回曲线又在第一次拉伸返回曲线下方,第三次拉伸曲线又跟第二次拉伸返回 曲线重合,而第四次重复拉伸的曲线与第三次重复拉伸曲线几乎重合。也就是说,第三次拉伸结束后,橡胶中能发生永久变形的部分已经很少了,因此在使用的过程中,我们应该注意此种现象造成的初期性能变化现象。

为了进一步研究不同门尼黏度对NBR重复拉伸性能的影响,图4为1#~3#重复拉伸1次的曲线。

从图中可以看出,门尼黏度越大,NBR胶料的拉伸应力越高,同时恢复曲线的应力也越高,马林斯效应越明显。由于在拉伸的过程中产生了不可逆的永久形变,本次实验发现橡胶试样在返回应变为0 mm时,拉力机的夹具不能够再紧紧夹住试样,多次试验下,选择从应变距离0.25 mm处也即15%处开始下一次重复拉伸。

3 结论

(1) 随着门尼黏度的增大,NBR的最大扭矩值越大。

(2)随着门尼黏度的增加,NBR胶料的断裂伸长率逐渐降低。

(3)门尼黏度越大,NBR胶料的拉伸应力越高,同时恢复曲线的应力也越高,马林斯效应越明显。