基于显微组织演变的涡轮叶片损伤分析

2022-03-11高志坤李艳明卜嘉利迟庆新

高志坤,王 威,李艳明,卜嘉利,刘 欢,迟庆新

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

涡轮叶片是航空发动机和燃气轮机最重要的热端部件,长期在不均匀的温度场、应力场及高温氧化、热腐蚀等复杂环境下工作,面临长期蠕变、疲劳及高温氧化、热腐蚀等多种损伤失效风险。叶片在实际使用过程中受到高温气流的腐蚀、外物沉积及高压载荷,也会产生烧蚀、裂纹等损伤。涡轮叶片的损伤严重影响着飞行安全以及运营成本。对涡轮叶片进行损伤分析已受到越来越多相关单位重视,并逐渐得到广泛的应用。

国外针对航空发动机和燃气轮机涡轮叶片的损伤进行了大量研究,所研究的涡轮叶片主要为服役环境最为苛刻的高压涡轮叶片。Pal 等针对René N5涡轮叶片的研究表明,叶片服役过程中组织演变极为复杂,如拓扑密堆(Topologi-Cally close-Packed,TCP)相仅在叶身部位的特定区域形成,此外,合金成分、高温氧化和试验条件均会对薄壁效应产生影响;Brun⁃ner 等对M247LC 合金蠕变性能的研究表明,蠕变过程中样品表面的氧化会降低合金的蠕变性能,且氧化的影响会随着样品壁厚变薄而变得更为严重;Wood对服役后涡轮叶片的恢复热处理工艺开展了探索,并取得较好的效果。目前,中国对涡轮叶片服役损伤模式与机理研究不够深入,在失效分析过程中暴露出材料、工艺工程化和验证过程零部件显微组织演化规律和机理掌握不充分,缺少对叶片剩余性能测试、表征手段以及基于显微组织损伤的有限元模拟分析技术。随着工程化水平、仿真分析技术的提高和使用验证的充分开展,涡轮叶片显微组织演化规律和机理研究更加迫切,成为涡轮叶片寿命计算和评价的主要限制因素。

本文通过显微组织和必要的断裂特征分析,介绍涡轮叶片服役损伤模式,结合具体研究工作,阐述服役过程中涡轮叶片的损伤机理,并由此提出后期涡轮叶片工程化应开展的研究工作和注意问题。

1 涂层退化损伤

涡轮叶片表面的防护涂层主要有扩散型铝化物涂层、MCrAlY 包覆涂层和热障涂层3 类。扩散型铝化物涂层的质量主要取决于渗铝工艺参数,包括渗铝温度、活度以及前、后热处理制度等。常见制备方法包括气相、包埋、料浆、热浸镀铝以及化学气相沉积法渗铝等。与其他方法比较,低铝活度化学气相沉积法尽量避免了富铝脆性相生成,同时在制件表面质量和厚度控制方面具有优势。铂改性铝化物涂层(铂铝涂层)具有更为优异的抗热腐蚀和高温氧化性能而备受瞩目,一方面铂的加入可促进α-AlO生成、提高氧化膜结合强度、促进Al 扩散;另一方面可有效降低难熔元素在涂层中的扩散系数。某单晶高压涡轮工作叶片在试车后分解发现叶尖掉块故障(如图1所示),该叶片底层即采用电镀Pt、包埋渗Al 工艺。由于包埋法导致的铝活度过高,致使叶片渗层组织由理想的单相β-(Ni/ Pt)Al 变成β-(Ni/Pt)Al+PtAl双相组织,如图2 所示。图中白亮色为PtAl相,灰色为β-(Ni/Pt)Al 相。由于PtAl相较脆,在热应力作用下渗层与扩散层界面易萌生微裂纹,在发动机工作时振动应力作用下进一步扩展导致疲劳掉块。目前常见的铂铝渗层大多以单相β-(Ni/Pt)Al 为主,主要采用化学气相沉积或气相法,其研究与应用也比较成熟。建议将故障涡轮叶片的渗铝工艺由包埋法调整为气相或化学气相沉积法,合理控制铝活度,获得理想的渗层组织。

图1 某故障单晶高压涡轮工作叶片宏观形貌

图2 叶片渗层组织形貌

典型MCrAlY 包覆涂层由M(M 指代Fe、Ni、Co 或Ni+Co)加上适量的Cr、Al 和Y 组成。其制备方法灵活多样,可以通过物理、化学以及喷涂法,较铝化物涂层具有明显优势:MCrAlY 包覆涂层不依赖于叶片基体合金,而铝化物涂层一般在基体合金上通过“生长”的方式形成。MCrAlY 包覆涂层的基体合金不参与涂层的形成过程,因此可独立地沉积到不同类型基体合金上。其在高温防护涂层领域广泛应用始于20 世纪70 年代,其组元作用:Al 元素抗氧化,Cr 元素促进α-AlO生成,而微量元素Y 的添加具有对氧化膜抗剥落性能。除Y 外,还可以在MCrAlY 涂层中加入Zr、Hf、Ta、Si、B和Re等实现微量元素改性效应。由于涂层成分和微量元素可以在很大范围内调控,因此不同研究机构分别申请并拥有了大量关于MCrAlY涂层的专利。

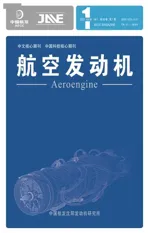

叶片热障涂层系统由外层热障涂层(Thermal Barrier Coating,TBC)和粘结层(MCrAlY 包覆)组成。粘结层原始组织主要为γ/γ′相两相组织,其中弥散分布有少量α-Cr相。外场服役至报废的定向高压涡轮叶片损伤形貌如图3 所示。表现为前缘中截面出现空洞和叶尖刮磨缺失,这也是外场发动机高压涡轮叶片报废的主要模式。在服役过程中,在温度和应力作用下,粘结层Ni、Al和Cr元素会向外和向内扩散。元素向内扩散使得涂层中的相随之变化,α-Cr 相逐渐消失,逐步转化为γ′相,Al元素继续扩散,γ′相转变为γ 相,Al 元素质量分数降低到一定程度时,粘结层的抗高温氧化性大大降低,致使涂层失去保护基体作用;元素向外扩散时会与氧气反应,生成氧化膜(热生长氧化层,Thermally Grown Oxide,TGO),主要由α-AlO组成。随着叶片服役时间增加,TGO 层厚度增加、致密性降低,产生一定的残余应力;此外,在服役和停车等状态下剧烈的温度变化使得TBC 层与基体合金之间热膨胀失配,在TGO 层形成很大的残余应力。上述损伤导致叶片陶瓷层剥落和粘结层失效,使叶片基体合金直接暴露于高温环境下,大大缩短了叶片的使用寿命。

图3 外场服役定向凝固高压涡轮工作叶片损伤形貌

2 原始缺陷导致的裂纹

试车后分解荧光检查发现的某单晶低压涡轮叶片叶背尾缘线性显示形貌如图4(a)所示。断口呈氧化和撕裂特征(如图4(b)所示),组织可观察到近表层脱落分离特征、脱落于涂层面层与扩散层交界处,且在该界面可见1 条断续分布的黑线特征(如图4(c)、(d)所示),能谱分析含有大量的O 元素和Al 元素,说明该低涡叶片存在涂层界面缺陷;叶片涂层厚度范围与断口深度接近。综合以上特点分析认为低涡叶片裂纹性质为涂层开裂。原因主要与涂层面层与扩散层界面存在原始缺陷,致使界面结合状态不良有关。

图4 某单晶低压涡轮叶片涂层损伤形貌

试车后分解荧光检查发现某单晶低压涡轮叶片叶身裂纹如图5 所示。经裂纹断口和组织分析表明,故障叶片疲劳裂纹的产生与叶片内腔局部区域存在再结晶有直接关系。模拟试验表明,故障叶片内腔表面的再结晶晶粒主要由2 种方式产生:(1)叶片在固溶热处理前再结晶处存在加工(如喷丸、打磨、抛光、校形等工艺)变形;(2)再结晶处存在较大的铸造残余应力。观察故障叶片再结晶附近的表面形貌可知,再结晶处仅为原始的铸造表面,未见喷丸、打磨、抛光、校形等特征及机械加工痕迹,可以排除叶片在固溶热处理前再结晶处存在加工变形的情况。综合上述分析,该故障叶片出现再结晶的惟一途径为叶片固溶热处理前再结晶组织处存在较大的铸造残余应力,一般通过调整铸造冷却速度和优化转角处结构来降低。

图5 某单晶低压涡轮叶片叶身裂纹

展弦比大、型面薄、叶身细长的低压涡轮转子叶片的刚性较弱,在服役时常受到发动机寿命和正常运转的振动应力影响。为了减小局部应力,有多种减小振动的方法,但带冠设计是目前最常用有效的结构。设计带锯齿冠的叶片,并设计预扭、装配后,相邻叶冠啮合面间产生预扭紧度(挤压作用力),整环叶冠形成刚性的连锁环状,叶片级的整体刚性增强,提高了抵抗振动的能力。在工作时,利用啮合面(通常采用手工堆焊耐磨层CoCrW 或CoCrMo 合金)磨擦阻尼实现减振。目前,试车后耐磨层偶发荧光线性显示、掉角和磨损故障。经解剖分析证实线性显示主要为耐磨层原始未焊合缺陷,大多数缺陷尺寸、开口较小,加上表面涂覆MCrAlY 涂层、叶片在反复装配及试车等条件下缺陷开口增大,致使分解后荧光检查发现线性显示,如图6(a)、(b)所示;该类型未焊合缺陷在多型号发动机试车分解后解剖检查暴露过,说明该焊接缺陷有一定共性问题,在现有氩弧堆焊Co-Cr-W 或Co-Cr-Mo 耐磨涂层工艺中容易产生,且存在在后续检测工艺中未被检出的可能,建议承制厂针对不同母材的低压涡轮工作叶片叶冠耐磨层焊接工艺进行系统研究,提高焊接质量,完善叶片工艺路线,提高缺陷检出率。掉角模式主要与耐磨层原始焊接缺陷以及尺寸超差引发碰摩有关,如图6(c)所示。此外,由于Co-Cr-W 耐磨层硬度(HV≈430)较Co-Cr-Mo 的(HV≈750)低,致使耐磨性存在明显差异,导致试车后常出现严重磨损现象,如图6(d)所示。

图6 某低压涡轮叶片叶冠损伤形貌

3 γ′相的退化

γ′相是镍基高温合金涡轮叶片基体组织的重要强化相,其尺寸、形貌与转变等是叶片服役环境与载荷等最直观的体现。在服役过程中,γ′相会发生长大、聚集粗化、回溶、二次析出与筏排化等不同形式的转变,微观组织的退化程度直接影响其性能损伤程度,各类组织均与合金的性能有不同程度的对应关系。高温时应力会加速γ′体积分数降低;γ′相筏形完善程度主要受应力的影响,提高温度会使γ′相在更低应力下产生并形成完善的筏形组织。在涡轮叶片服役过程中,除了受到高温作用,还会受到离心载荷、气动载荷和振动载荷引起的的应力作用。其中,由叶片自身高速旋转带来的轴向离心应力是叶片最主要应力之一,其对组织和性能的影响显著,因此在叶片实际服役过程中的作用应为热力耦合的共同作用。

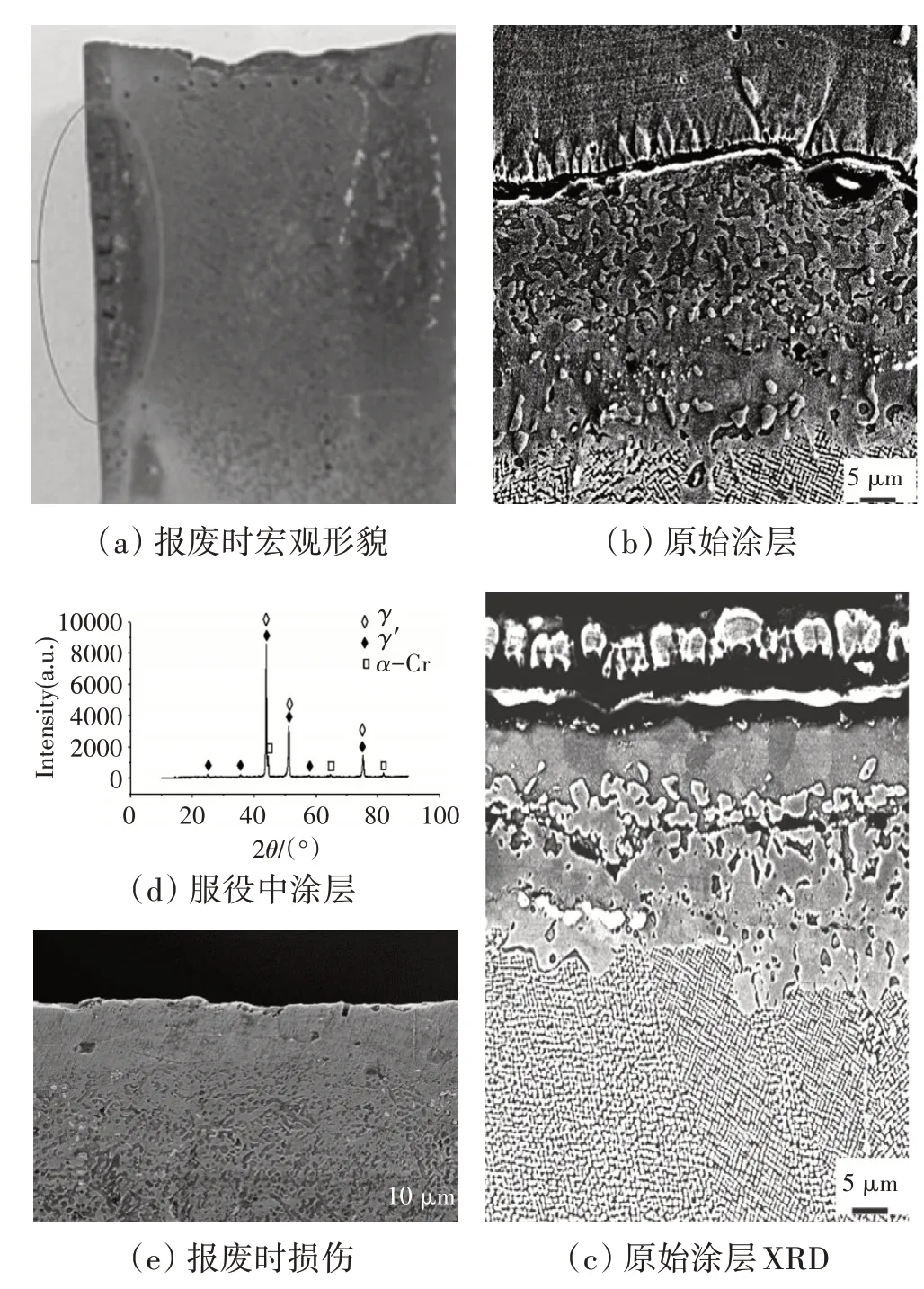

对不同服役时间叶片各截面各部位显微组织的观察和定量分析(如图7 所示)中可见,叶身中部进气边由于温度较高且承受一定的应力,是损伤最严重部位。枝晶干γ’相发生溶解、连接、粗化等退化现象,除体积分数降低外还可观察到γ′相的筏化;叶尖排气边是温度次高的位置,但由于应力较低,是组织损伤第2 严重的区域,显微组织的损伤主要以γ′相的溶解、连接、粗化为主,表现为γ′相体积分数的降低,但基本看不到γ′相的筏化现象;此外叶尖截面的叶盆也是容易发生组织损伤的部位,是损伤第3 严重的区域,由于叶片瞬时超温导致的显微组织退化,并表现出γ′相筏化。

图7 高压涡轮工作叶片组织与γ’相体积分数

4 结束语

本文通过对服役涡轮叶片显微组织演化和必要的断裂特征分析,初步阐明了叶片服役损伤模式主要有涂层系统的退化、原始缺陷导致的裂纹扩展以及γ′相的退化等。涡轮叶片基体材料(相当于1 元系统)的服役环境复杂、大多还存在多种损伤模式并存,与结构、服役状态密切相关,甚至与叶片所用合金有关,都将影响涡轮叶片的损伤机理研究和剩余寿命的预测。此外,涡轮叶片表面大多采用涂层、渗层进行防护,相当于2元、3元甚至4元、5元复杂系统(基体+互扩散层+涂层或渗层+TGO 层+TBC 层),各系统之间匹配设计与性能表征、服役后系统内失效模式和显微组织演变规律以及对力学性能影响研究等,将进一步影响涡轮叶片使用的可靠性。

本文仅从显微组织损伤分析方面进行了探索,缺乏系统定量表征,组织损伤与性能退化之间的量化关系还在研究中。叶片的设计、材料和工艺单位应联合开展基于显微组织、断裂特性层面的损伤机理、仿真分析和寿命预测等系统的基础研究,积累大量数据和工程经验,从而实现由服役叶片失效后分析向预防的转变、掌握如何使用叶片,完善涡轮叶片正向设计体系。