框架式3D建筑打印机控制系统设计

2022-03-10殷戎飞徐海黎田为广徐勋倩

殷戎飞,徐海黎,田为广,徐勋倩,沈 标

(1.南通大学机械工程学院,江苏 南通 226019;2.南通大学交通与土木工程学院,江苏 南通 226019;3.南京蓝泰交通设施有限责任公司,江苏 南京 210019)

传统建筑施工一般是在室外露天环境下人工进行作业,通过砖块垒砌或预制模板浇筑混凝土的方式进行建造,不仅劳动强度高,而且施工效率低且周期长,资源浪费也颇为严重[1-2]。

3D建筑打印具有快速成型、环保节能以及人力成本低等特点,广泛应用于小型移动建筑的建造以及建筑构件、市政工程构件和景观装饰物的制造,其在异形建筑构件制造上的优势尤为突出[3-5]。近年来,3D建筑打印技术逐渐兴起。例如:麻省理工大学的Cesaretti等研发了一种集履带式移动伸缩臂和机械臂于一体的3D建筑打印小车[6];俄罗斯Apis Cor公司的Lim等研发了一种底座固定的伸缩臂式3D建筑打印机,其可通过底座液压系统进行竖直方向上的升降[7]。但是,上述2种打印装置均为实验室级别,其结构复杂,实际应用效率低,且前者的打印材料为轻体泡沫类材料,表面硬度和抗压强度均不如混凝土材料。盈创建筑科技(上海)有限公司的丁烈云、马义和等采用混凝土3D打印技术打印了建筑构件,并通过构件装配来建造别墅[8-9],但该打印设备体积庞大,成本高昂,所需的配套设备和人力、物力较多,准入门槛较高。目前,国内仅少数高校、研究院对3D建筑打印机进行了自主研发。例如:华中科技大学的覃亚伟等基于挤出固化打印技术研制了一种3D建筑打印装置,其控制系统选用广州数控设备有限公司生产的GSK980MDc钻铣床数控系统(经二次开发),该打印装置能够利用水泥砂浆打印尺寸为1 m×1 m以内的简单建筑构件[10];中国地质大学的张永虹通过在FANUC Robot R-2000ic机械臂的J6轴末段安装打印喷头,研制了一种机械臂式3D建筑打印机,其主控系统采用西门子S7-1500 PLC(programmable logic controller,可编程逻辑控制器),并集成外围送料模块,实现了建筑构件的自动打印[11],但该打印机的工作范围有限,硬件价格昂贵,控制方法较三轴正交式打印机复杂,从而导致其控制系统的自主性和拓展性受限。

为提高3D建筑打印的成型质量和打印效率,满足实际工程应用和成本的要求,笔者研制了一种适用于中小型建筑构件打印的框架式3D建筑打印机。该打印机的结构简单且稳定。首先,以ARM(advanced reduced instruction set computer machine,高级精简指令集计算机)处理器为主控核心建立开放式控制系统;然后,对控制系统的硬件结构和软件系统进行设计,并确定提高成型质量和打印效率的速度控制方法;最后,通过仿真对比和实际打印测试来验证所设计控制系统的可行性和高效性。

1 框架式3D建筑打印机的机械结构与工艺流程

1.1 机械结构

框架式3D建筑打印机主要用于打印尺寸为3 m×3 m×3 m以内的建筑构件和市政装饰等,其整体采用龙门架结构,主要包括外框架,X、Y轴同步带线性移动组件,Z轴丝杆升降组件(由滚珠丝杆、导轨和驱动电机组成),挤出给料组件(由挤料漏斗、驱动电机、螺杆和挤出头等组成)和工作台等机械结构,如图1所示。该打印机通过X、Y轴同步带传动实现挤出给料组件的左右及前后移动,依靠Z轴丝杆传动实现挤出给料组件的上下移动。打印机机身外框架采用优质型材制作,其稳定性强;X、Y方向采用带轮与同步带啮合来传递电机动力,同步带选用圆弧齿带,其传动功率较梯形齿带的大,且耐磨性好;同步带通过啮合板上下紧固,下啮合板尾部采用腰圆孔设计,便于装配时张紧同步带;Z方向采用滚珠丝杆配合两侧导轨的结构实现升降,且驱动电机带有自锁功能;挤料漏斗中的混凝土通过螺杆转动挤出,漏斗侧壁安装了1个小型振动电机,用于防止混凝土粘结在漏斗内壁上,以及保证混凝土顺畅地被挤出。

1.2 工艺流程

框架式3D建筑打印机采用的打印方式与常见的以PLA(polylactic acid,聚乳酸)塑料为原料的FDM(fused deposition modeling,熔融沉积成型)打印方式类似[12-14],其工艺流程(见图2)为:首先建立建筑构件的三维数字模型,对三维数字模型进行格式转换并将其导入切片软件;然后经分层和路径填充算法[15]处理得到用于控制机械运动的G指令,并通过下位机控制器解析处理以驱动执行机构进行分层打印、逐层叠加,从而获得建筑构件实体;最后对打印的建筑构件实体进行浇水养护,以防止混凝土表面干缩、开裂。对于大型建筑物,可将其拆分成若干个易打印的构件,逐一打印每个构件后再进行拼接。在实际打印中,因受限于水泥混凝土的特殊性(其凝固成型速度比PLA塑料熔融成型慢),同时考虑到建筑构件的稳定性,在打印到某一高度时须添加横向钢筋网以加固构件,提高其强度。

2 框架式3D建筑打印机控制系统硬件设计

框架式3D建筑打印机控制系统的硬件架构如图3所示,其主要由主控模块、电源模块、电机驱动模块、限位传感检测模块和人机交互模块组成。建筑或建筑构件的三维数字模型经切片软件处理后生成的G指令通过串口通信或网络传输发送至打印机的控制系统,主控模块通过内嵌的算法进行G指令解析并对挤出给料组件进行运动规划,得到伺服驱动器所需的脉冲信号和方向信号;而后伺服驱动器根据输入的脉冲序列控制对应伺服电机的运转,以实现打印机的三轴移动和挤出动作。

图3 框架式3D建筑打印机控制系统的硬件架构Fig.3 Hardware architecture of control system of frame 3D construction printer

1)主控模块。主控芯片采用意法半导体公司生产的基于ARM Cortex-M7内核的STM32H750芯片,其工作频率高达 480 MHz[16]。STM32H750芯片上外设丰富,包括4个用于数据通信的串口、1个用于下载程序的JTAG(joint test action group,联合测试行动小组)接口、2个高级控制定时器和10个通用定时器,可满足框架式3D建筑打印机的多电机控制需求。设计时在STM32H750芯片的1 060 kB SRAM(static random-access memory,静态随机存取存储器)的基础上扩展2个32 MB的SDRAM(synchronous dynamic random-access memory,同步动态随机存取存储器),以增大控制系统的内存,从而提高任务处理速度。同时,STM32H750芯片上还集成了液晶显示控制器和图像硬件加速器,节省了成本并提高了图像内容的创建速度,能更好地进行人机交互界面的建立以及数据的显示、刷新处理。

2)电源模块。控制系统中主控芯片的工作电压为3.3 V,光耦隔离与差分输出芯片的工作电压为5 V,限位开关的工作电压为24 V。因此,选择24 V电源,24 V电压经电压转换芯片LM2596转换为5 V,供光耦隔离与差分输出芯片使用;5 V电压再经电压转换芯片LM1086(内部集成调整电阻以输出固定电压)转换为3.3 V,供主控芯片使用。

3)电机驱动模块。采用台达ASDA-A2系列伺服驱动器及ECMA系列永磁式交流伺服电机,其中X、Y轴伺服电机的功率为750 W,Z轴伺服电机的负载相对较大,其功率为1 500 W。伺服驱动器通过位置模式控制伺服电机,位置命令由驱动器的端子台输入,其脉冲信号和方向信号均为差分输入信号。而主控芯片的输出信号为单端信号,因此采用AM26LS31芯片将单端信号转换为差分信号,同时差分信号可以抵消共模噪声,具有较强的抗干扰能力。此外,主控芯片与差分芯片的工作电压不同,为防止主控芯片因受到被控侧强电压的干扰和冲击而损坏,采用光耦TLP521对2个芯片的电路进行光电隔离,并配合差分芯片实现远距离、高可靠的输出。

4)限位传感检测模块。限位开关用于避免打印机各轴运动超程,起到安全保护的作用。当限位信号有效时,利用光耦拉高输出端电平。当主控芯片检测到电平变化时,触发中断程序以使伺服电机停止转动。

5)人机交互模块。选用中科世为科技有限公司生产的Z11s串口触摸屏,基于专门的上位机软件FlyThings IDE集成开发环境完成控制系统主界面、参数设置界面等功能界面的设计和触摸配置。串口触摸屏通过串行通信接口与主控芯片的外设引脚连接,实现串口触摸屏存储器变量数据的写入。

3 框架式3D建筑打印机控制系统软件设计

3.1 速度前瞻处理

3D建筑打印机的打印轨迹由若干条连续小线段组成。对于连续小线段上的进给过程,传统方法是对每条小线段进行先加速后减速甚至停止,这会造成电机频繁启停,且加工效率也不高[17]。但若整个打印轨迹的进给过程保持速度不变,则各连续小线段的衔接处可能会因速度方向突变而产生冲击,从而导致水泥砂浆形成堆积或断料。速度前瞻处理是通过提前获取后续运动段的信息,计算并调整各运动段衔接处的速度,以减小速度波动。良好的速度前瞻规划可以有效提高打印的效率和质量。

3.1.1 加减速控制算法

目前,运动控制系统中常用的加减速算法主要有梯形加减速算法、S形曲线加减速算法和指数曲线加减速算法等[18-19]。其中,S形曲线加减速算法是一种柔性较好的加减速控制策略,但实现过程复杂且计算量较大,对硬件处理能力的要求也较高;指数曲线加减速算法的初始加速度大,导致启动冲击大,且计算量大以及所需硬件资源的负荷较大;梯形加减速算法的计算相对简单,在同等条件下可更快速地进行速度规划,可满足3D建筑打印的基本需求。基于梯形加减速算法的速度和加速度曲线如图4所示,分为匀加速、匀速和匀减速三个阶段,各阶段对应的速度和加速度分别为:

图4 基于梯形加减速算法的速度和加速度曲线Fig.4 Velocity and acceleration curves based on trapezoidal acceleration and deceleration algorithm

式中:νs为运动段初速度,m/s;νmax为运动段最大速度,m/s;νe为运动段末速度,m/s;a1、-a1为运动段的加速度和减速度,m/s2。

3.1.2 前瞻速度限制条件

将打印路径拆分成若干条连续的运动段,如图5所示,各运动段衔接处(即拐点)的速度受拐角、前后运动段长度和进给速度的影响。

图5 打印路径拆分示意Fig.5 Schematic diagram of printing path split

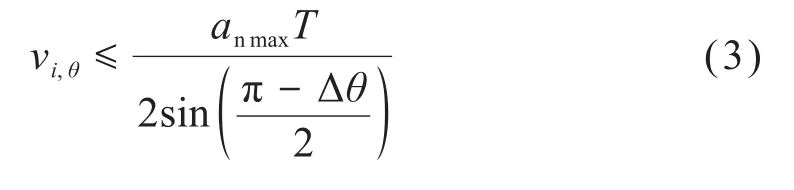

以图5中的拐点Pi为例,根据动力学约束条件,其拐角限制速度应满足:

式中:νi,θ为拐点Pi的拐角限制速度,m/s;Δθ为运动段Pi-1Pi与运动段 PiPi+1的夹角,rad;anmax为打印机的最大允许转向加速度,m/s2;T为插补周期,s。

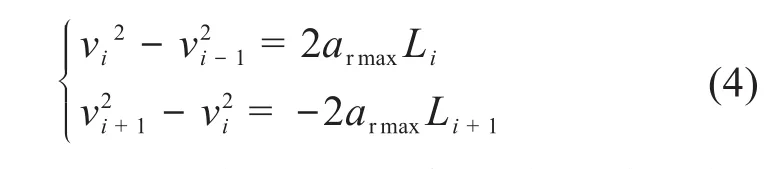

根据匀加减速规律可得:

式中:armax、-armax为运动段的最大加速度和减速度,m/s2;νi-1、νi和νi+1为拐点Pi-1、Pi和Pi+1处的速度,m/s;Li为运动段Pi-1Pi的长度,m。

基于式(4),可得:

式中:νi,f为从拐点 Pi-1以给定加速度 armax匀加速至拐点Pi的速度,即前运动段长度限制速度,m/s;νi,b为从拐点Pi以给定减速度-armax匀减速至拐点Pi+1的速度,即后运动段长度限制速度,m/s。

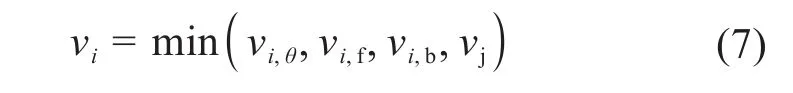

由此可得,拐点Pi处的速度为:

式中:νj为进给速度。

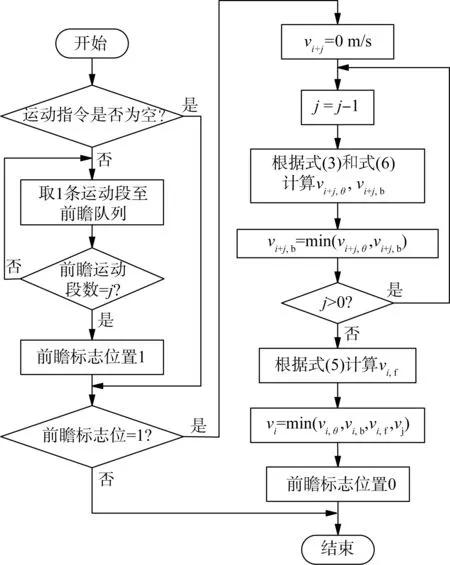

3.1.3 速度前瞻处理的实现

当基于G指令解析出来的运动段数据存入结构体数据类型变量后,速度前瞻处理函数会将每一运动段的数据添加到前瞻队列并进行速度前瞻计算。基于各运动段起点和终点的坐标,计算得到X、Y轴的位移,判断位移较大的坐标轴并在插补时将其作为基准轴。

在进行打印速度前瞻处理时,须预设前瞻路径段数。如图5所示,记拐点Pi-1至Pe之间有j条运动段,且第j条运动段的末速度为0 m/s。当j条运动段进入前瞻队列后,前瞻标志位置1并开启速度前瞻处理。拐点Pi-1处的速度为上一次前瞻处理后运动段Pi-2Pi-1的末速度 νi-1,结合运动段 Pi-1Pi的长度 Li计算得到νi,f。运动段Pe-1Pe为前瞻队列中新补入的运动段,其末速度νe=0 m/s,根据式(6)计算得到拐点Pe-1的后运动段长度限制速度νe,b,同时根据相邻运动段的几何信息得到运动段Pe-1Pe的方向向量,并计算其与相邻运动段的夹角,而后根据式(3)计算出拐点Pe-1的拐角限制速度,比较上述两者的大小,取较小者作为前一运动段Pe-2Pe-1的末速度。然后,j自动减1,重复上述过程,计算运动段Pe-3Pe-2的末速度,以此类推。当j=0时,即可得到拐点Pi的后运动段长度限制速度νi,b。最后,根据式(7)确定拐点Pi的速度。速度前瞻处理流程如图6所示:将拐点Pi-1的速度(上一次前瞻处理得到)和拐点Pi的速度传输至梯形加减速模块,按照运动段的初、末速度和长度来判断具体的加减速状态,完成运动段Pi-1Pi的插补。同理,对拐点Pi至Pe+1之间的j条运动段进行新的速度前瞻处理,直到完成整个G指令对应的速度前瞻处理。

图6 速度前瞻处理流程Fig.6 Flow chart of speed look-ahead processing

3.2 软件程序设计

所设计的框架式3D建筑打印机的控制系统包括数据处理、运动控制、人机交互和逻辑控制等多个功能模块。若是在未配置操作系统的计算机中进行开发,对于多个任务,一般通过定时器计时中断当前任务并将CPU(central processing unit,中央处理器)使用权交由下一任务。但当任务数较多或任务间数据交互频繁时,上述任务调度方式的程序烦琐,且无法保证系统的稳定性。故本文采用RT-Thread嵌入式操作系统,按照功能需求建立相对简单的程序作为线程任务,任务之间的切换通过操作系统的调度器实现,任务之间的数据交互通过邮箱、消息队列和信号实现,从而实现各任务间的参数传递,用于数据计算、脉冲信号生成和触摸屏数据读取、显示。当控制系统上电初始化正常后,其处于检测触摸屏有无按键操作的状态,此时可设置建筑打印的工作参数和添加钢筋网的高度及层数或手动控制电机运动等;当检测到移动存储设备接入后,控制系统读取移动存储设备中的G指令或接收上位机的G指令串口数据,而后开始打印。在打印过程中,控制系统通过解析G指令来获取坐标数据,以计算拐点速度并规划打印速度,从而控制挤出给料组件的运动;同时,控制系统根据打印高度来判断是否需要添加横向钢筋网。框架式3D建筑打印机控制系统的任务执行流程如图7所示。

图7 框架式3D建筑打印机控制系统的任务执行流程Fig.7 Task execution process of control system of frame 3D construction printer

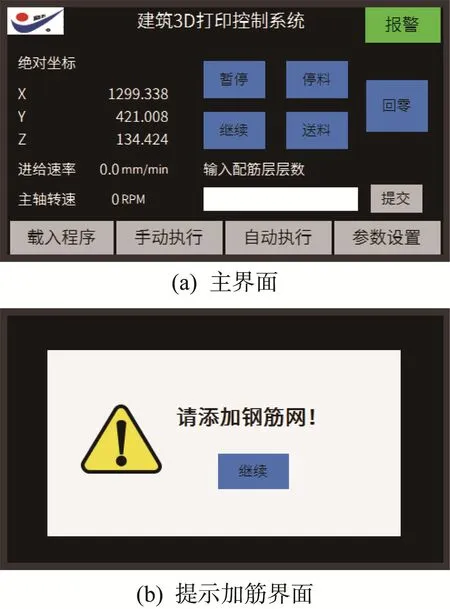

3.3 人机交互界面设计

所设计的框架式3D建筑打印机采用中科世为科技有限公司生产的Z11s串口触摸屏作为人机交互界面,触摸屏与主控芯片通过串口通信的方式进行数据交互。人机交互界面主要包含主界面、参数设置界面、载入程序界面、手动和自动执行界面以及报警指示界面。其中,主界面如图8(a)所示,可实时显示打印头的位置坐标,并包含“暂停”“回零”等操作按键,用户可在主界面中输入要放置横向钢筋网的打印层数;参数设置界面主要用于设置进给速度、最大允许转向加速度和最大加速度等;载入程序界面用于选择执行目标建筑构件打印的G指令程序,其中手动执行界面可实现挤料和三轴移动的单独操作功能;针对打印到某高度时须添加横向钢筋网的实际需求,设计了自动暂停和提醒的功能,如图8(b)所示,操作者放置好钢筋网后,触摸点击“继续”按键即可继续打印。

图8 框架式3D建筑打印机的人机交互界面Fig.8 Human-machine interaction interface of frame 3D construction printer

4 框架式3D建筑打印机控制系统测试

框架式3D建筑打印机控制系统测试包括控制性能仿真测试和样机打印测试,并从打印的效率和质量上进行对比分析。

输入框架式3D建筑打印机的仿真打印轨迹路径,如图9(a)所示(以打印机工作台的左下角为原点),设置打印进给速度为0.02 m/s,最大加速度和减速度分别为0.1 m/s2和-0.1 m/s2,最大允许转向加速度为0.5 m/s2,插补周期为0.005 s,采用梯形加减速算法进行速度规划。基于传统速度控制方法和速度前瞻处理方法的打印速度变化曲线分别如图9(b)和图9(c)所示。传统未使用速度前瞻的加减速方法在每一段路径的起、终点都将速度降为0 m/s,而使用速度前瞻处理的加减速方法会根据拐点角度和打印机的机械特性自适应地调整衔接处的速度,减少了加减速次数,加工时间相对于传统方法约缩短了11%,提高了打印效率。

图9 仿真打印轨迹路径及基本不同速度控制方法的打印速度变化曲线Fig.9 Simulation printingW track path and printing speed variation curves based on different speed control methods

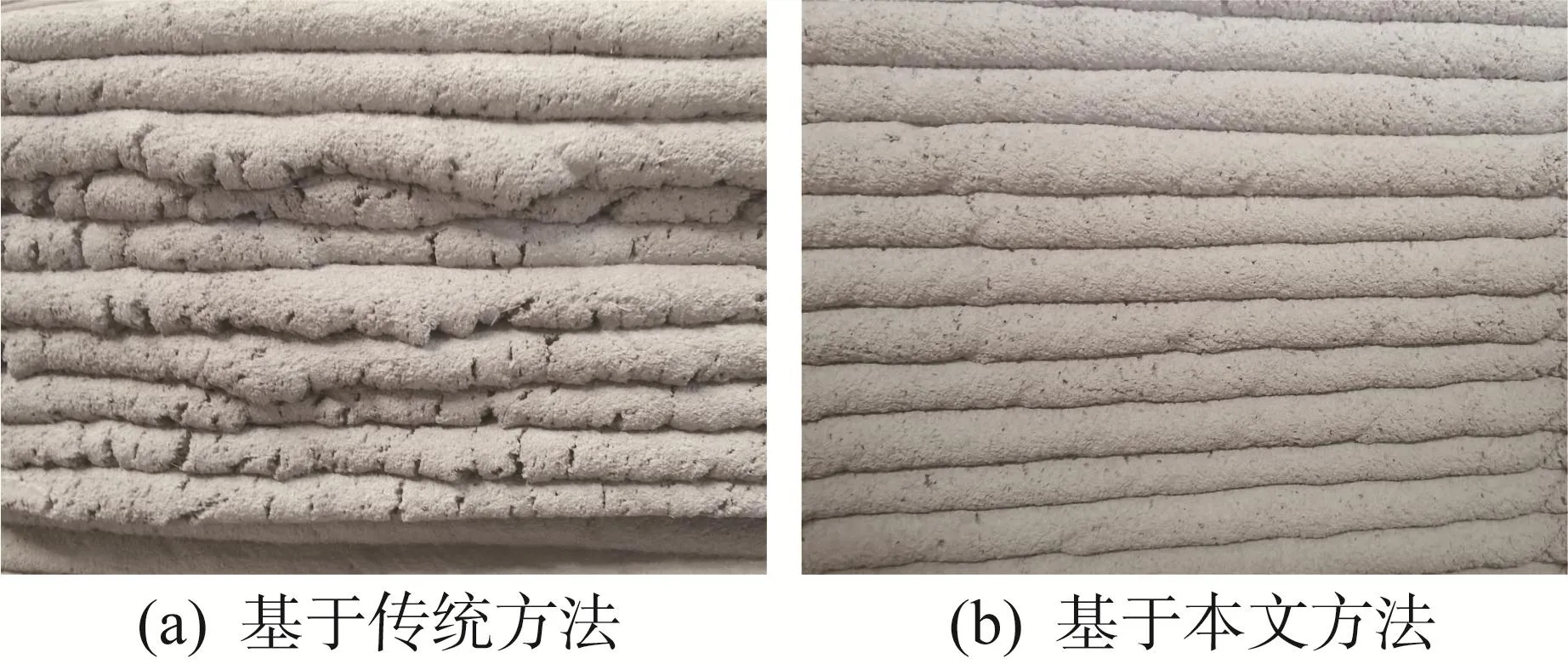

基于传统速度控制方法和速度前瞻处理方法,利用框架式3D建筑打印机样机进行建筑构件试件打印测试,结果如图10所示。从图10中可以看出,基于上述2种方法打印的建筑构件的表面质量差异较大。由此可知,基于速度前瞻处理方法的建筑构件打印效果明显优于基于传统速度控制方法的,构件表面更光滑,混凝土成型均匀,且无断料或堆积。此外,测试结果表明,经速度前瞻处理后打印效率明显提升。

图10 基于不同速度控制方法的建筑构件打印效果比较Fig.10 Comparison of printing effect of construction component based on different speed control methods

为进一步验证采用速度前瞻处理方法的框架式3D建筑打印机的稳定性,利用样机按图11(a)所示的层片路径打印岗亭建筑构件,打印的构件实物如图11(b)所示。结果表明,该打印机的实际打印效果较好,相比于传统的预制模具浇筑成型方式,其能够有效地实现不规则形状建筑构件的快速成型,具有较大的实际应用价值。

图11 岗亭建筑构件打印路径及实物Fig.11 Printing path and physical object of sentry box construction component

5 结 语

针对传统建筑施工中存在的劳动强度高、周期长等情况以及现有3D建筑打印机体积庞大和成本高昂的问题,设计了一种框架式3D建筑打印机,实现了中小型建筑构件的自动打印。所设计的打印机支持打印暂停、断点续打和加筋自动提示等操作,为建筑构件的智能化制造提供了一种新方法。区别于传统的PLC控制模式,本文开发了基于ARM的嵌入式控制系统,降低了控制系统的成本,且模块化设计使得控制系统更具灵活性,G指令可以通过串口或网络传输至控制系统;此外,人机交互界面简洁,操控便捷。最后,通过对比分析了速度前瞻处理方法和传统速度控制方法对打印质量和效率的影响。仿真和实际打印测试结果表明,采用速度前瞻处理方法的框架式3D建筑打印机具有更高的打印效率,且成型构件表面光滑无裂纹。下一步计划建立基于阿里云物联网平台[20]的3D建筑打印机管控云平台,在控制系统中扩展网络通信模块,结合阿里云平台的IoT SDK(internet of things software development kit,物联网软件开发包)进行开发,将打印数据等命令数据按照制定的数据协议格式发送至打印机控制系统,实现打印机的云端控制与管理。