海泡石螺旋搅拌磨机最优工艺参数研究

2022-03-10徐长锋周友行肖加其何东柯

徐长锋,周友行,2,肖加其,何东柯,赵 玉

(1.湘潭大学机械工程学院,湖南 湘潭 411105;2.复杂轨迹加工工艺及装备教育部工程研究中心,湖南 湘潭 411105)

海泡石是一种具有层链状结构的非金属脆性矿石,具有独特的纤维状晶体结构[1]。海泡石矿粉具有吸附性强、比表面积大、表面活性高等特点,其广泛应用于工业、农业、国防和航空航天等领域[2]。

搅拌磨机是制备海泡石矿粉的主要设备。在实践中发现,在海泡石研磨过程中当海泡石矿粉粒径逐渐减小至微米级时易产生团聚体,会阻碍矿粉粒径进一步减小,影响矿粉质量。在减小矿粉粒径并寻找最佳工艺参数等方面,国内外学者进行了广泛研究。如:肖正明等通过磨塔机磨矿试验发现,转速越高,则研磨效率越高,最优填充率为60%[3];黄胤淇选取不同的搅拌器转速、磨矿时间和磨矿浓度进行试验,得到了最优的工艺参数[4];朱春辉对单腔和双腔体磨机内的介质球进行模拟研究,发现双腔体磨机内介质球的速度梯度较大,更有利于研磨[5];Prziwar等通过磨矿实验发现,中、高填充率有助于提高磨矿效率,助磨剂有益于提高磨削性能和颗粒间的固粒性,从而提高矿粉的流动性[6];Okay等研究了工艺参数对磨矿效率的影响,研究表明,搅拌速度、介质尺寸与介质填充量成正比,进料速率与比能耗成反比[7];Rocha等研究发现,当磨机以较高的搅拌速度运行和采用较小的研磨介质时,可以获得较小的矿粉粒径[8]。

上述研究通过工艺参数的调整减小了矿粉粒径,但还是很难避免在磨矿过程中矿粉团聚现象阻碍矿粉粒径及其分布宽度进一步减小的问题。近年来对层压破碎理论的研究也表明:当矿石物料处于足够小的研磨空间时,矿石物料会相互挤压,理论上可以进一步减小矿粉粒径并减缓在研磨过程中矿粉团聚体的产生,减小粒径分布宽度,最终提高矿石破碎效果[9]。

本文以海泡石为研究对象,基于层压破碎理论和搅拌磨机的工作原理研制一款螺旋搅拌磨机。采用工程离散元法(engineering discrete element method,EDEM)对海泡石研磨过程进行仿真分析,并利用自行研制的实验样机进行磨矿实验,对研磨后海泡石矿粉的粒径进行检测,以验证海泡石研磨仿真的正确性和合理性。

1 基于层压破碎理论的海泡石螺旋搅拌磨机的设计及工作原理分析

1.1 层压破碎理论

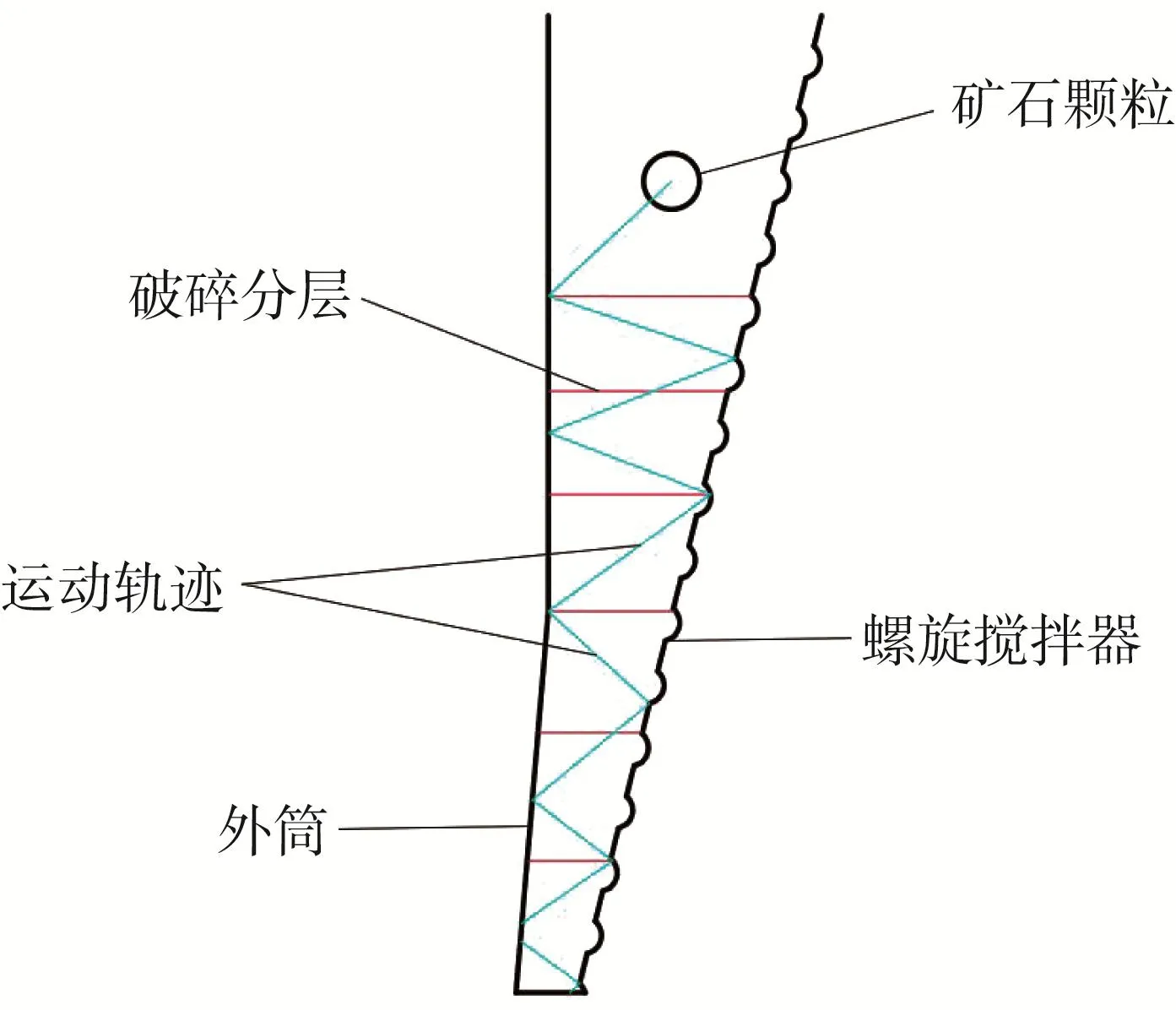

层压破碎指矿石物料在研磨室中呈多层分布的挤压破碎。矿石物料在研磨过程中不仅受到搅拌器和外筒的挤压作用,矿石物料之间也会发生挤压碰撞[10]。层压破碎如图1所示。

图1 层压破碎示意Fig.1 Schematic of laminated crushing

1.2 海泡石螺旋搅拌磨机的设计

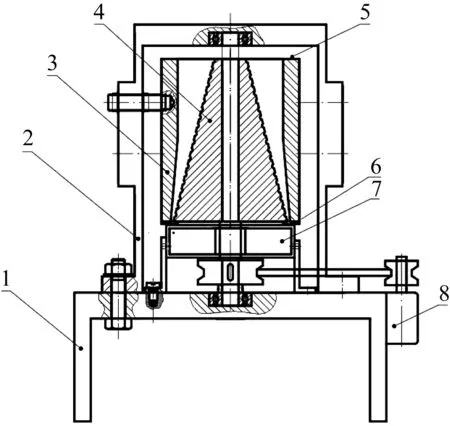

设计的海泡石螺旋搅拌磨机的结构如图2所示。其主要由外筒、搅拌器、筛网、收集箱和传动装置等组成。创新设计之处在于将搅拌器设计成带有锥度和凹槽的螺旋锥体,使研磨室的直径从上至下依次递减。

图2 海泡石螺旋搅拌磨机的结构Fig.2 Structure of sepiolite spiral stirring mill

1.3 海泡石螺旋搅拌磨机的工作原理

海泡石矿石颗粒和介质球在搅拌器的带动下落入下部研磨区,矿石颗粒不仅受到搅拌器和外筒的挤压作用,同时受到介质球的冲击、摩擦和剪切作用。海泡石破碎后达到粒度要求的矿粉通过筛网落入收集箱,未达到粒度要求的矿石颗粒继续被研磨,直至全部通过筛网进入收集箱。

2 基于EDEM的海泡石研磨仿真

EDEM是一种研究非连续介质问题的数值模拟方法。它将研究对象划分为一个个相互独立的单元,根据牛顿运动定律,采用动态松弛法迭代计算单元之间的相互作用,确定在每一时间步长所有单元的受力及位移,由此来模拟颗粒之间的微观运动[11]。通过设置黏结参数将许多小颗粒粘结成一个大颗粒团聚体,从而形成黏结模型。这种模型可以有效阻止切向和法向的相对运动,当颗粒受到的外力超过最大法向和切向应力时,颗粒间的黏结键就会被破坏。此模型已经广泛应用于岩石的破碎仿真研究[12]。

2.1 仿真模型的构建

2.1.1 颗粒模型

构建颗粒模型时须设置材料属性参数,如密度、泊松比和剪切模量。海泡石和介质球的材料属性参数如表1所示。

表1 海泡石和介质球的材料属性参数Table 1 Material property parameters of sepiolite and dielectric sphere

为了减少计算时间,提高仿真效率,仿真中用球形颗粒代替海泡石颗粒;介质球为钢球,也将其设置成球形颗粒。海泡石和介质球的仿真模型如图3所示。

图3 海泡石和介质球的仿真模型Fig.3 Simulation model of sepiolite and dielectric sphere

2.1.2 材料间相互作用参数

在仿真中材料间相互作用参数包括恢复系数、静摩擦系数和滚动摩擦系数[13],具体如表2所示。

表2 材料间相互作用参数Table 2 Parameters of interaction between materials

2.1.3 螺旋搅拌磨机仿真模型

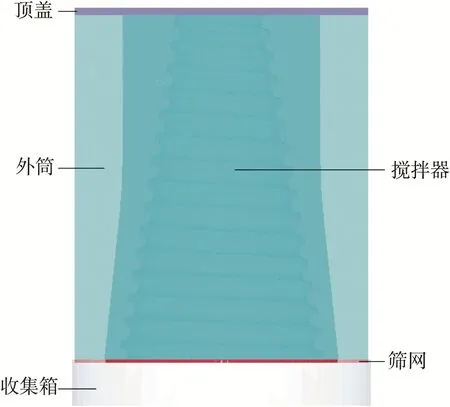

将螺旋搅拌磨机的模型进行简化,保留顶盖、搅拌器、外筒、筛网和收集箱,并将构建的三维模型导入EDEM软件。螺旋搅拌磨机的仿真模型如图4所示。

图4 螺旋搅拌磨机的仿真模型Fig.4 Simulation model of sepiolite spiral stirred mill

2.2 仿真结果的分析

利用EDEM软件对海泡石研磨过程进行仿真分析,研究介质球在研磨腔的运动规律,分析工艺参数对海泡石研磨效果的影响。以介质球的速度梯度(即短时间内的速度波动)、旋转动能和搅拌磨机的磨损量为评价指标,来求得最佳工艺参数。

搅拌磨机的转速一般为300~800r/min。转速越高,则旋转动能越大,随之消耗的能量也越大,腔体升温加快,易对粉体造成污染[14]。若介质球直径太小,则不易产生足够大的旋转动能来破碎矿石物料;介质球越大,则与矿石物料的接触面越小,会使其破碎效果变差。

设计的研磨腔是一个锥形空间,且与搅拌器和外筒内壁的间距较小。太大的介质球不能在该研磨腔中运动,因此选用直径为2~4 mm的介质球。设置搅拌磨机的转速为300~500 r/min,仿真时间为5 s,进行海泡石研磨仿真。

2.2.1 不同转速下介质球的速度

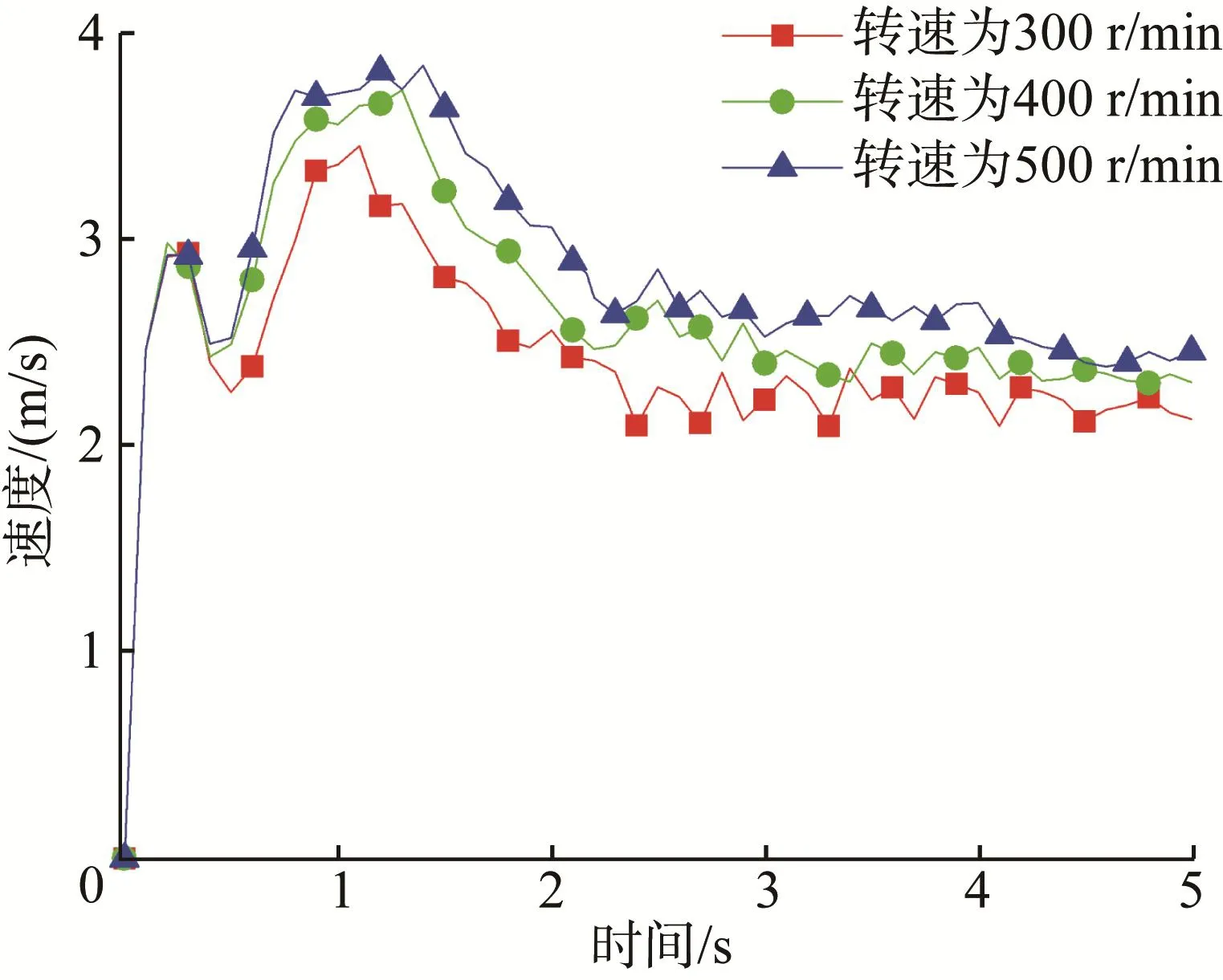

由海泡石破碎机理可知,在一个小的研磨区域内,介质球的速度梯度越大,其对海泡石的剪切和碰撞作用越明显,破碎效果越好,破碎效率越高[15-16]。不同转速下介质球的速度如图5所示。

由图5可知:在不同转速下介质球的速度变化趋势一致,先急剧增大,接着有一个微小的回落,然后继续增大到最大值,最后缓慢下降至伴有微小波动的固定值。当转速为300 r/min时,介质球的速度梯度最大;当转速为500 r/min时,介质球的速度梯度最小。也就是说,随着转速的提高,介质球的速度梯度不断减小。介质球的速度梯度越大,则碰撞力和剪切力越大,从而使得破碎效果越好。

图5 不同转速下介质球的速度Fig.5 Velocity of dielectric sphere at different rotating speeds

2.2.2 不同转速下介质球的速度场

t=5 s时不同转速下介质球的速度场如图6所示。

由图6可知:随着转速的提高,介质球的高速度场逐渐向研磨区的中部移动,研磨区底部的高速度场区域逐渐减少,这不利于在底部研磨区的磨矿。因此,应选用较低的转速以获得较为均匀的介质球速度场,使得磨矿效率较高。

图6 不同转速下介质球的速度场(t=5 s)Fig.6 Velocity field of dielectric sphere at different rotating speeds(t=5 s)

2.2.3 不同转速下介质球的旋转动能

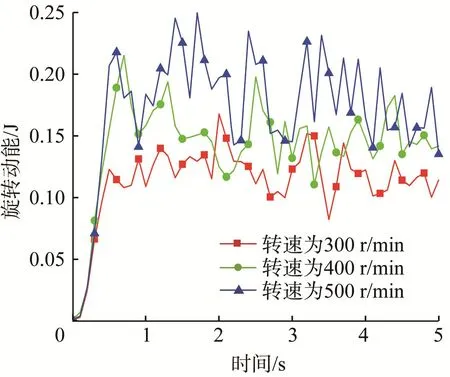

搅拌磨机研磨矿石物料时,物料的破坏程度随着介质球旋转动能的增大而增大[17]。在不同转速下介质球的旋转动能如图7所示。

由图7可知:介质球的旋转动能随着转速的提高而增大;在0—0.7 s时介质球的旋转动能迅速增大,随后出现波动,转速越高波动幅度越大;当转速为300 r/min时,介质球的旋转动能在0.12 J上下波动;当转速为400,500 r/min时,介质球的旋转动能波动较大,搅拌磨机处于不稳定运行状态。因此,应选用较低的转速以保证机器稳定运行。

图7 不同转速下介质球的旋转动能Fig.7 Rotational kinetic energy of dielectric sphere at different rotating speeds

2.2.4 同种转速下不同直径介质球的速度

当转速为300 r/min时,不同直径介质球的速度如图8所示。

由图8可知:不同直径介质球的速度变化趋势大体一致,先急剧增大,接着有一个微小的回落,然后继续增加到最大值,最后缓慢下降至伴有微小波动的固定值;随着介质球直径的增大,其速度梯度减小,直径为2 mm的介质球的速度梯度最大,即其形成的碰撞力和剪切力最大,可以增强对矿石物料的破碎。

图8 转速为300 r/min时不同直径介质球的速度Fig.8 Velocity of dielectric sphere with different diameters at rotating speed of 300 r/min

2.2.5 同种转速下不同直径介质球的旋转动能

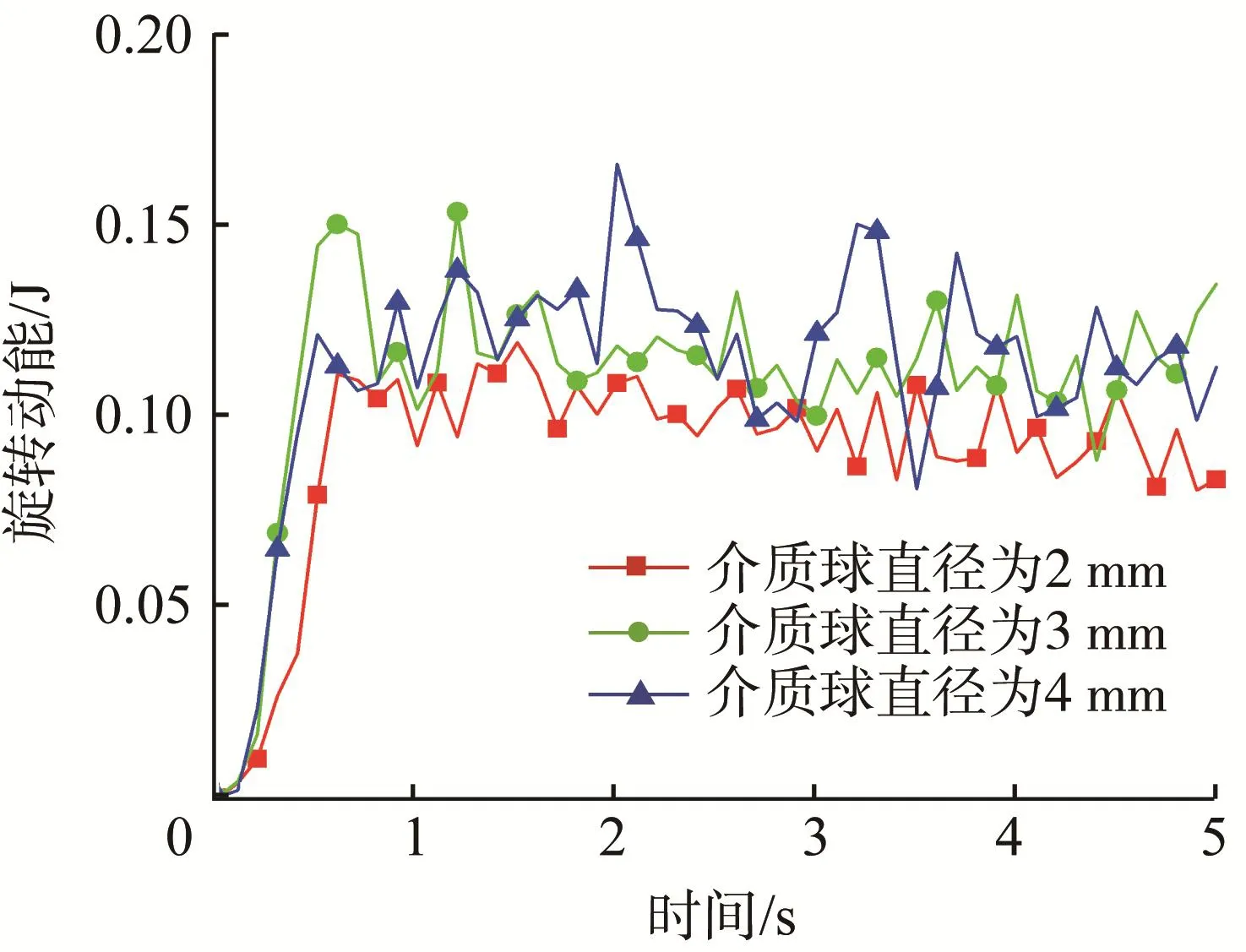

当转速为300 r/min时,不同直径介质球的旋转动能如图9所示。

由图9可知:不同直径介质球旋转动能的变化趋势不一致,其波动幅度和峰值均不同;在搅拌器的旋转带动下,介质球的旋转动能随着球直径的增大而增大,同时其波动的幅度也越来越大,搅拌磨机处于不稳定运行状态。因此,搅拌磨机作业时,应选用直径较小的介质球。

图9 转速为300 r/min时不同直径介质球的旋转动能Fig.9 Rotational kinetic energy of dielectric sphere with different diameters at rotating speed of 300 r/min

通过上述仿真可知,介质球的速度梯度随着磨机转速和其直径的增加大而减小;介质球的旋转动能随着磨机转速和其直径的增大而增大。但转速越高,介质球旋转动能的波动越大,不利于磨机的平稳运行。因此,应选用直径较小的介质球和较低转速。

2.2.6 搅拌磨机的磨损量

根据EDEM软件的Archard Wear接触模型,在颗粒与壁面接触产生相对滑动的过程中,摩擦力做功越大,则颗粒对壁面的磨损越大。磨损量V可以表示为[18-19]:

式中:K为磨损系数;N为颗粒与壁面之间的摩擦力;L为颗粒的滑动距离;H为颗粒的硬度。

磨损主要发生在搅拌磨机的搅拌器外表面和外筒内壁。磨损不仅会降低搅拌磨机的使用寿命,而且会影响破碎效率和矿粉质量[20]。利用Archard Wear接触模型,对搅拌器和外筒的磨损量进行分析。

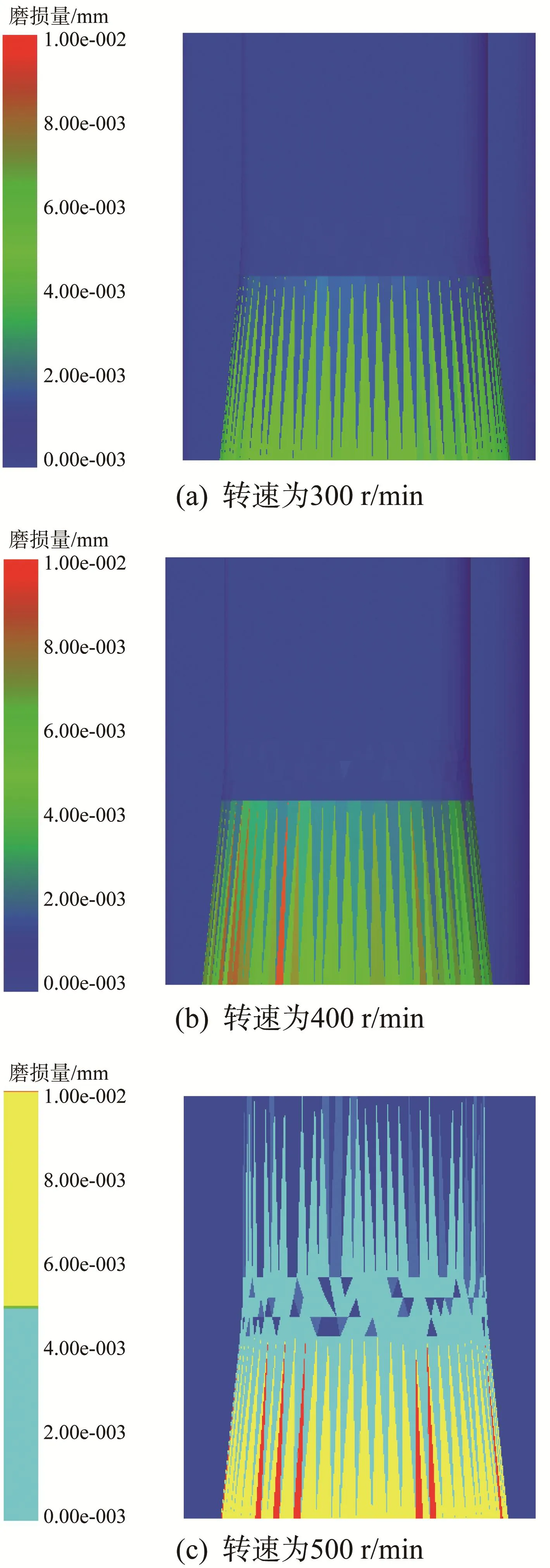

不同转速下搅拌器的磨损量如图10所示。

图10 不同转速下搅拌器的磨损量Fig.10 Wear amount of agitator at different speeds

由图10可知:搅拌器磨损量随着转速的提高而增大;当转速为300 r/min时,下部两螺旋槽之间区域的磨损量较大,螺旋槽的磨损量较小,搅拌器上方出现了零星的几处磨损;当转速为400 r/min时,下部两螺旋槽之间的区域和螺旋槽的磨损量逐渐增大,搅拌器上方的螺旋凹槽也受到了磨损;当转速提高到500 r/min时,搅拌器下部几乎全部受到了磨损,搅拌器上方受到的磨损也在加剧,这会大大缩短搅拌器的使用寿命和影响矿粉质量。

利用后处理模块Analyst中的切片工具将外筒对中剖开,观察外筒内壁的磨损情况。外筒内壁的磨损量如图11所示。

图11 不同转速下外筒内壁的磨损量Fig.11 Wear amount of inner wall of outer cylinder at different speeds

由图11可知:随着转速提高,外筒下部内壁的磨损量明显增大;当转速为300 r/min时,外筒下部内壁磨损了4~6μm;当转速为400 r/min时,外筒下部内壁的磨损量有所增加,磨损了6~8μm;当转速提高至500 r/min时,磨损量继续随之增大。

通过对搅拌器和外筒内壁磨损量的仿真分析可知,磨机转速的提高会导致搅拌器和外筒内壁磨损量的增大,这会影响磨机的使用寿命和矿粉质量。因此,在使用搅拌磨机磨矿时应选用低转速。设计磨机时应选用耐磨材料作为外筒内壁内衬,同时搅拌器外表面须喷涂一层耐磨材料,以减少其磨损。

3 海泡石研磨实验

通过海泡石研磨实验来验证仿真结果的正确性和合理性。

3.1 实验设备

采用自行研制的螺旋搅拌磨机,如图12所示。粒径检测仪器选用激光粒度分析仪,如图13所示。辅助实验设备有标准目筛、电子天平秤和电热鼓风干燥箱。

图12 螺旋搅拌磨机Fig.12 Spiral stirred mill

图13 激光粒度分析仪Fig.13 Laser particle size analyzer

3.2 实验方案

实验所用物料为经颚式破碎机粗碎后的海泡石大颗粒,研磨介质球选用304不锈钢。实验前将海泡石大颗粒放置在干燥箱里进行烘干以去除其微量水分。工艺参数的设置与仿真分析时一致,即搅拌器转速分别为300,400,500 r/min,介质球直径分别为2,3,4 mm。每次实验选用质量均为500 g的海泡石颗粒和介质球。将研磨后的海泡石矿粉用激光粒度分析仪进行粒径检测。

3.3 海泡石矿粉粒径分析

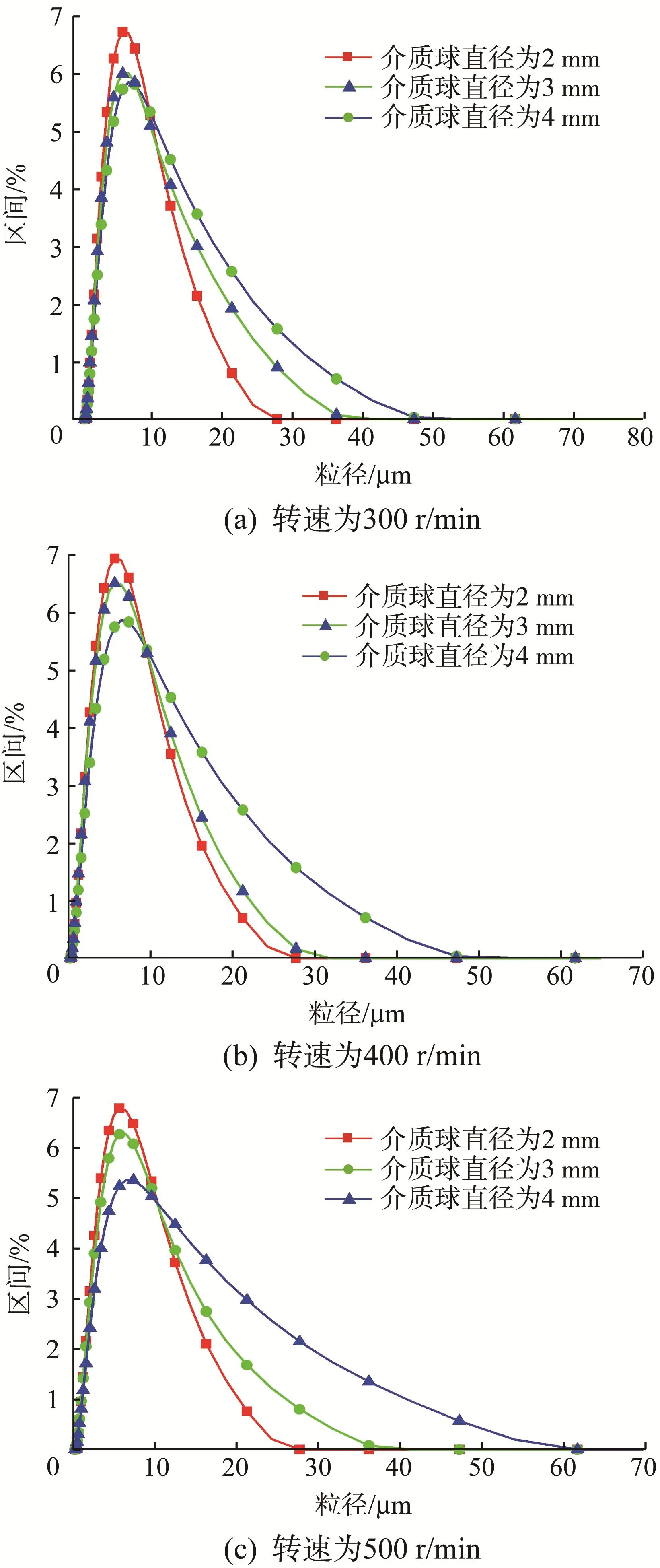

研磨后海泡石矿粉的粒径分布如图14所示。

图14 研磨后海泡石矿粉粒径分布Fig.14 Particle size distribution of sepiolite ore powder after grinding

由14图可知:在相同转速下,矿粉粒径及其分布宽度随着介质球直径的增大而增大,且这种趋势随着搅拌器转速的提高而增大;当采用300 r/min转速和2 mm直径介质球时可以获得粒径及其分布宽度最小的矿粉,这与仿真中利用介质球的速度梯度、旋转动能和搅拌磨机的磨损量作为磨矿效果评价指标得到的结论一致,此时矿粉粒径为0.17~25.52μm。

4 结论

1)通过仿真和实验可知,基于层压破碎理论研制的螺旋搅拌磨机可以有效减少矿粉团聚体的产生,从而使矿粉粒径及其分布宽度减小。

2)仿真中以介质球的速度梯度、旋转动能和搅拌磨机的磨损量为磨矿效果的评价指标。仿真结果表明:介质球的速度梯度随着磨机转速和介质球直径的增大而减小,介质球的旋转动能随着磨机转速和介质球直径的增大而增大,磨机的磨损量随着磨机转速的提高而增大。综合而言,采用低转速和小直径介质球可获得粒径及其分布宽度更小的矿粉,此时磨机磨损量相对较小且运行稳定。海泡石研磨实验结果与仿真结果一致。