主给水调节阀节流窗口周向设计及其对流动特性的影响

2022-03-10吴嘉懿李军业金志江钱锦远

吴嘉懿,岳 阳,李军业,金志江,钱锦远

(1.浙江大学化工机械研究所,浙江 杭州 310027;2.中核苏阀科技实业股份有限公司,江苏 苏州 215129)

随着世界能源需求逐年稳步增长和全球环境持续恶化,以核电为代表的清洁能源愈发引起普遍关注[1-2]。《中国能源中长期(2030、2050)发展战略研究》指出[3],积极发展核电是我国能源长期重大战略选择。

在核电站中,一回路内的载热工质不断将反应堆产生的热量传入蒸汽发生器,二回路内的给水在蒸汽发生器中持续吸收热量而蒸发,并最终推动汽轮机发电[4-6]。安装于二回路的主给水调节阀是控制给水流量、维持蒸汽发生器水位高度平稳的关键设备,其流动特性影响着核电站的运行安全与效率[7-8]。

近些年来,在“以国代进”的背景下,我国相关阀门生产企业和研究院所针对主给水调节阀开展了技术攻关。宋辉[9]根据压水堆核岛机械设备的设计和建造规则总结了主给水调节阀的4个设计要点:1)大推力执行机构的设计验证;2)节流窗口的优化设计及试验;3)阀门控制精度的把控;4)阀门抗震鉴定试验。Qian等[10]通过构建无量纲系数来描述节流窗口形状,继而展开全面的数值计算,获得了基于节流窗口形状系数的主给水调节阀流量特性函数。沈国强等[11]对一款主给水调节阀进行了抗震分析,发现支架立板厚度和支架高度对阀门整体结构频率的影响最为明显。同时,Wu等[12]分析了一款主给水调节阀在不同载荷组合作用下的模态和结构,发现地震载荷会使其最大位移约增大3倍。

核电厂相关技术人员也根据实践经验,对主给水调节阀的设计和制造提出了指导意见。例如,针对主给水调节阀在手动操作状态下出现超调和滞后现象,并引发流量波动的问题,周广灵[13]指出阀门的阀位指示杆与阀门支架紧贴导致阀杆摩擦力过大是问题的根源。

针对阀门及类阀设备的研究,也为主给水调节阀的设计提供了参考。崔宝玲等[14]分析了阀芯结构对节流截止阀流阻特性的影响,发现弧形阀芯可使阀门流量随开度的变化更为均匀,更有利于阀门流量的调节。张晓东等[15]通过仿真发现,在一种类阀的新型内防喷器中,冲蚀磨损部位主要发生在阀座流道边缘,并提出减少冲蚀磨损的阀座最优锥角为25°。Chern等[16]、于静梅等[17]分别探讨了节流孔结构对套筒阀流量特性和节流特性的影响,前者发现仅改变内套筒上的节流孔尺寸及排布即可使阀门流量特性自线性改变为二阶多项式形式,后者发现具有迷宫弯折型节流孔排布的套筒表现出最优的降压与降速能力。Pan等[18-19]通过AMESim、ADAMS、UG与MATLAB的协同仿真来辅助主给水调节阀及主蒸汽调节阀执行结构的设计,并提出了确定对应于最优动作性能的最大压力的无量纲目标函数。

虽然目前对主给水调节阀尤其是对基于流通能力的节流窗口的设计已有一定的研究,但是对节流窗口设计对阀门流动特性的影响的研究还不够深入,未能从保持阀门流通能力不变而改善其流动特性的角度对主给水调节阀进行优化设计。因此,本文基于数值模拟方法探讨了节流窗口周向设计对主给水调节阀流动特性的影响。提出了无量纲的节流窗口周向布置不平衡度,并讨论其对阀芯不平衡力矩和阀门流量系数的影响,以期为主给水调节阀及其他类似阀门的设计与优化提供一定的参考。

1 研究方法

1.1 节流窗口周向设计方法

主给水调节阀的结构如图1所示。其主要由阀杆、阀盖、垫片、阀芯、套筒、阀体等零部件组成。阀体通径为DN200。套筒周向与阀芯紧密接触,其上开设有节流窗口。在主给水调节阀工作过程中,阀芯在阀杆的推动下沿轴向运动,从而改变节流窗口或节流孔的开放面积,进而实现流量调节功能。

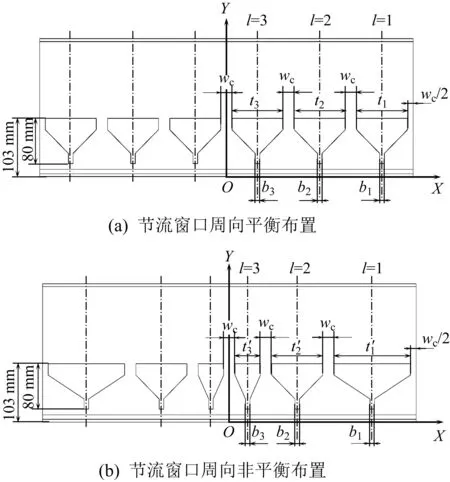

主给水调节阀套筒的展开图如图2所示。其上开设的节流窗口呈上大下小的漏斗形。套筒关于阀门纵剖面(对应于图1坐标系O-XYZ中的XOY面和图2中的Y轴)对称。其中:XOZ面与套筒底面重合,原点O设置在套筒底面中心,Y轴平行于阀杆指向阀门正上方;在套筒一侧自阀门出口方向至阀门入口方向的节流窗口的序号l分别为1,2,3;tl和bl分别为节流窗口顶部边长和底部边长;wc为相邻两节流窗口之间的最小间隔。基于常见的节流窗口周向平衡布置方式(即套筒上各节流窗口截面形状相同,如图2(a)所示),本文提出通过调整各节流窗口顶部边长,将节流窗口在套筒周向进行非平衡布置(即套筒上各节流窗口截面形状不相同,如图2(b)所示)。

图2 主给水调节阀套筒的展开图Fig.2 Expanded view of MFWRV sleeve

在节流窗口周向非平衡布置的套筒中,各节流窗口顶部边长为:

式中:tl′为非平衡布置后各节流窗口顶部边长;tavg=(t1+t2+t3)/3,为节流窗口顶部边长平均值;δ为节流窗口周向布置不平衡度,在本文中取δ∈[-0.5,0.5]。

1.2 数值模拟方法及实验验证

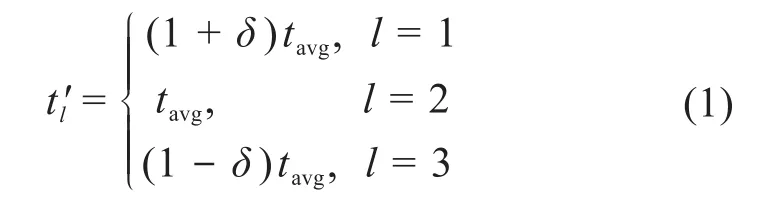

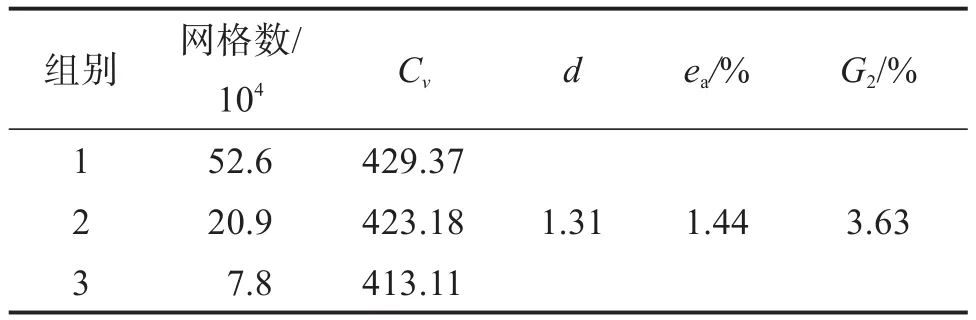

以140°C的高温水作为主给水调节阀流通介质,其密度为 926.1 kg/m3,动力黏度为 0.000 201 Pa·s。阀门入口压力为7.5 MPa,出口压力为7.2 MPa,不考虑壁面与水之间的滑移。基于通用求解器ANSYS Fluent 17.2,采用数值模拟方法,结合雷诺平均N-S(RANS)方程与Realizable k—ε湍流模型来描述阀内流体的流动。RANS方程如公式(2)和公式(3)所示,Realizable k—ε湍流模型如公式(4)至公式(11)所示。

式中:u为流体的速度,m/s;ρ为流体的密度,kg/m3;p为流体的压力,Pa;μ为流体的动力黏度,Pa·s;τij为流体的雷诺应力,MPa;μt为流体的湍流黏性,kg/(m·s);k为流体的湍动能,m2/s2;δij为克罗内克符号;ε为流体的湍流耗散率,m2/s3;Cμ为与平均应变、旋转速率、系统旋转角速度、湍动能和湍流耗散率相关的系数;C2为常数;σk、σε分别为k和ε的湍流普朗特数;ν为流体的运动黏度,m2/s。

采用六面体网格对流域进行离散化,如图3所示。离散时,额外考虑了阀门上、下游管路内的流域以减小边界条件对计算结果的影响。全流域在X、Y、Z方向上的尺寸分别为1 394,345和200 mm。在数值模拟过程中,离散方程依照Simple算法进行计算,节点间的插值计算遵循First Order Upwimd格式,近壁面附近流场采用Standard Wall Function求解。本文以流量系数Cν为判据,对网格无关性进行验证。Cν用于衡量阀门的流通能力,根据GB/T 30832—2014,其定义如下:

图3 流域的离散模型Fig.3 Discrete model of flow region

式中:Q为给水体积流量;Δp为阀前后压差;ρ0为15°C水的密度,ρ0=998.95 kg/m3。

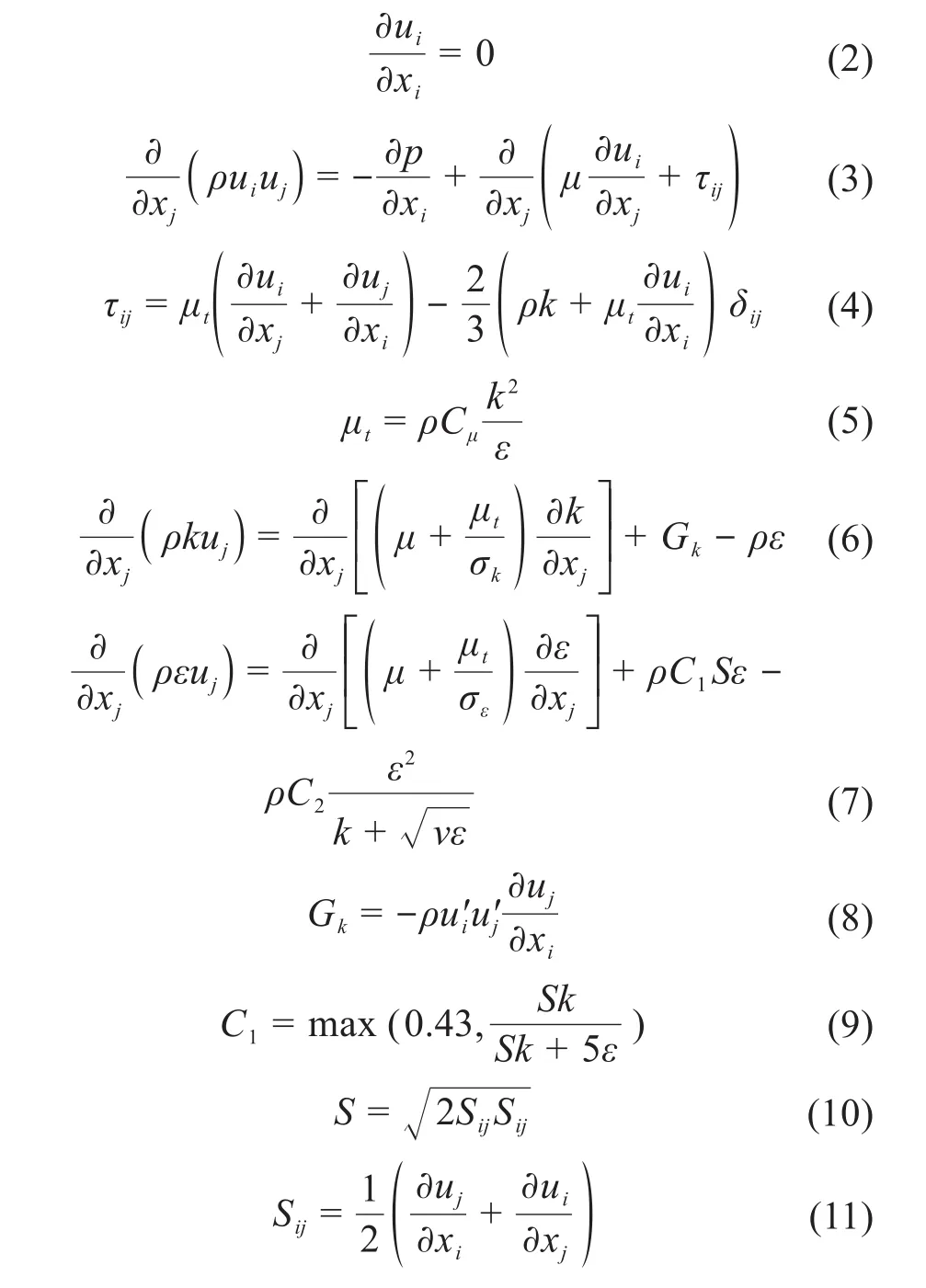

基于GCI(grid convergence index method,网格收敛指数)方法[20],采用3套数量差异显著的网格对δ=0、L/Lmax=100%的流域离散模型进行计算。其中,L/Lmax为阀门开度,L为阀芯行程,Lmax为阀芯最大行程。网格无关性验证结果如表1所示。其中:d为GCI法的显性阶数;ea为第1套网格与第2套网格所对应的Cν之间的近似相对误差;G2为基于第2套网格的收敛指标。因此,采用第2套网格时,计算的数值不确定度为3.63%,这在工程应用中是可以接受的。因此,采用第2套网格所对应的离散策略进行仿真计算。

表1 流域离散模型网格无关性验证结果(δ=0,L/Lmax=100%)Table 1 Verification results of grid independence of watershed discrete model(δ=0,L/Lmax=100%)

此外,进行通径为DN550的主给水调节阀的流量实验,以对数值模拟结果的准确性进行验证。主给水调节阀流量实验的装置如图4所示。其主要由水泵、水箱、缓冲罐、截止阀、测试阀、流量计、压力计、循环管路、管长调节机构等部件组成。流量仿真结果与实验结果的对比如图5所示。其中,E为仿真结果相对于实验结果的相对误差。由图5可知:最大相对误差出现在L/Lmax=30%时,其值为-26.45%;当L/Lmax≠ 20%~40%时,E<20%。总体的平均相对误差为11.82%。因此,可以认为所做的数值模拟是准确可靠的。

图4 主给水调节阀流量实验的装置Fig.4 Device for MFWRV flow test

图5 主给水调节阀流量仿真结果与实验结果的对比Fig.5 Comparison between simulation results and experimental results of MFWRV flow

2 结果与讨论

2.1 阀内流场特性

主给水调节阀阀内流场的速度云图和流线图如图6所示,压力云图如图7所示。高温水自入口流入主给水调节阀后,先经入口流道向下进入阀门下腔,然后向上进入阀门中腔;在阀门中腔,高温水分离为6股水流,分别经6个节流窗口进入阀门环形腔;在阀门环形腔与出口流道连接处6股水流汇合,并经出口流道流出主给水调节阀。

图6 主给水调节阀阀内流场的速度云图和流线图Fig.6 Velocity nephogram and streamline diagram of flow field in MFWRV

由图6(a)可知,阀门中腔存在着一个显著的低速涡旋。这个涡旋的出现源于高温水在从阀门下腔到靠近阀门入口的2个节流窗口(即图2中序号为3的节流窗口)的流动过程中发生的近180°的转向。

由图6(a)还可知,3个节流窗口均为高速流动区,这是因为节流窗口是阀内流道流通面积最小的。同时还可以发现,自面向阀门出口的节流窗口(即图2中序号为1的节流窗口)至面向阀门入口的节流窗口(即图2中序号为3的节流窗口),其高速流动区逐渐减小,这是因为节流窗口后环形流道的存在使得流体在从6个节流窗口经环形流道到出口流道的流动过程中所受阻力不同。流体从靠近阀门出口的节流窗口(即图2中序号为1的节流窗口)流向出口流道时,在环形流道中转向幅度最小,流道流阻最小,因此高速区最大。而流体从靠近阀门出口的节流窗口(即图2中序号为3的节流窗口)流向出口流道时,在环形流道中转向幅度最大,流道流阻最大,因此高速区最小。

由图7(b)可知,阀芯底面压力呈现不均匀分布,即靠近阀门出口处的压力明显高于靠近阀门入口处的压力。这种不均匀的压力分布会对阀芯产生不平衡力矩,使阀芯产生倾覆趋势并增大阀芯与套筒之间的摩擦力。因此,由不均匀的压力分布引起的不平衡力矩会加剧阀芯与套筒之间的磨损,并可能引发主给水调节阀阀芯动作卡滞,缩短阀芯和套筒的工作寿命。

2.2 阀芯不平衡力矩

主给水调节阀关于XOY平面对称,故阀芯底面不均匀的压力分布不会引发相对于X轴的不平衡力矩。而阀芯底面垂直于Y轴,不均匀的压力分布也不会引发相对于Y轴的不平衡力矩。因此,阀芯底面不均匀的压力分布仅会引起相对于Z轴的不平衡力矩。

阀芯不平衡力矩M的计算公式如下:

式中:pm为第m个节点的压力;Dzm为第m个节点到Z轴的距离;n为节点数。

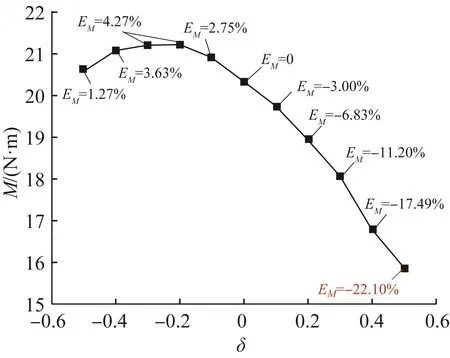

节流窗口周向布置不平衡度对阀芯不平衡力矩的影响如图8所示。其中,EM为各δ所对应的M值相对于δ=0时的相对误差。由图可知:随着δ从-0.5逐渐增大至0.5,M先增大后减小;δ>0时的M值均小于δ=0时,δ<0时的M值大于δ=0时;当δ=-0.2或δ=-0.3时,M达到最大值,此时EM=4.27%;当δ=0.5时,M达到最小值,此时EM=-22.10%。这说明,通过调整节流窗口周向布置方式可以有效改变阀芯底面的压力分布,从而改变阀芯不平衡力矩。

图8 节流窗口周向布置不平衡度对阀芯不平衡力的影响Fig.8 Influence of unbalance degree of circumferential arrangement of throttling window on unbalance force of valve core

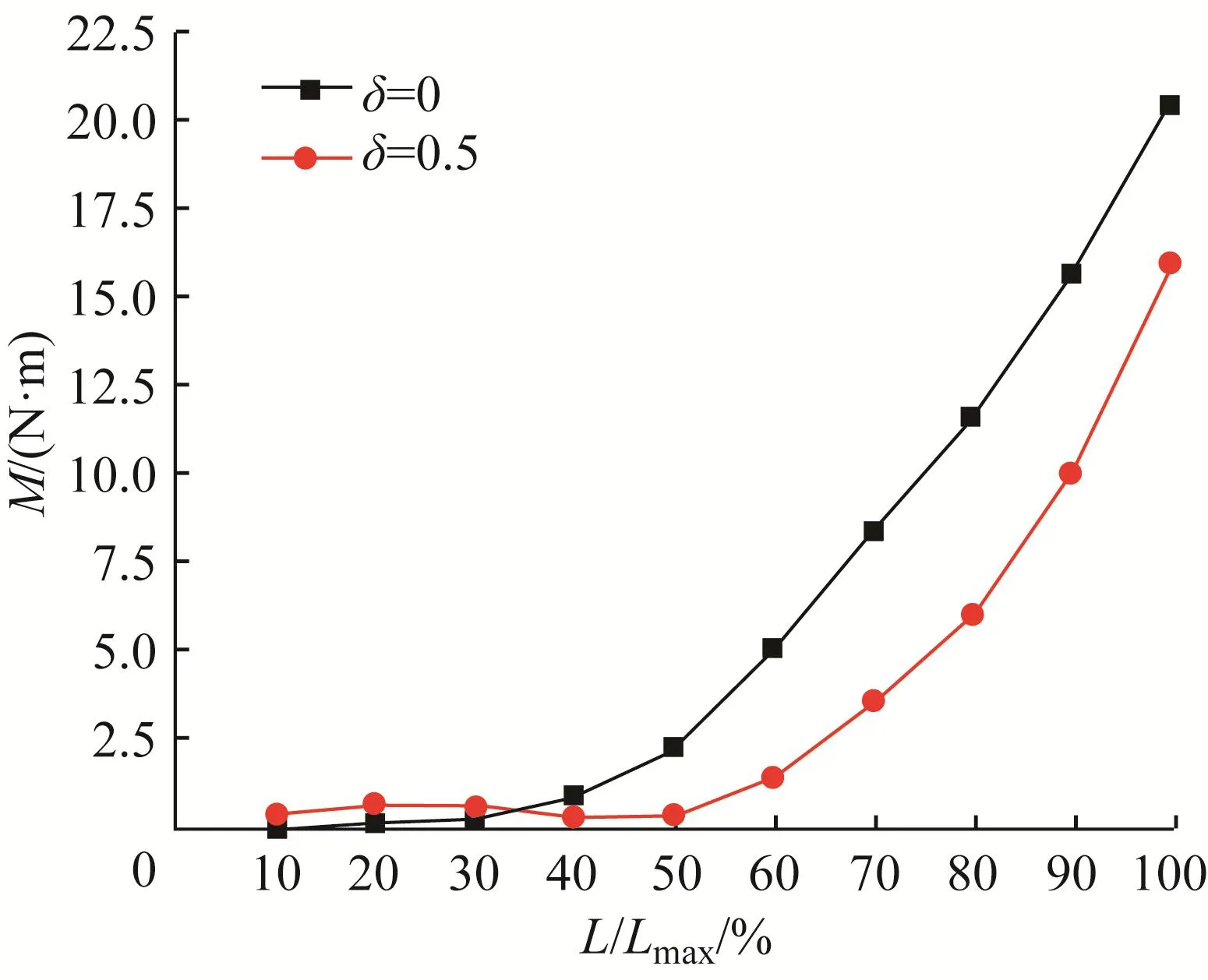

当δ=0,0.5时,不同阀门开度下阀芯不平衡力矩的变化如图9所示。由图可知:随着L/Lmax增大,δ=0时M逐渐增大,δ=0.5时M先在小范围内波动,后快速增大;M的最大值均出现在L/Lmax=100%时,即阀门最大开度时;当δ=0时,M的最小值出现在L/Lmax=10%时;当δ=0.5时,M的最小值出现在L/Lmax=40%时;当L/Lmax=10%~30%时,δ=0时的M值小于δ=0.5时,但M值均接近于0 N·m,两者的差距较小;当L/Lmax=40%~100%时,δ=0时的M值大于δ=0.5时。可见,当L/Lmax<40%时,δ=0与δ=0.5所对应的M值基本一致,此时调整节流窗口周向布置方式对阀芯不平衡力矩的影响较小;而当L/Lmax>40%时,δ从0增大到0.5,则M值显著减小,此时可以通过调整节流窗口周向布置方式来有效改变阀芯不平衡力矩。

图9 不同阀门开度下阀芯不平衡力矩的变化Fig.9 Variation of unbalance torque imposed on valve core under different valve opening

2.3 阀门流量系数

节流窗口周向布置不平衡度对100%阀门开度时流量系数的影响如表2所示。其中,ECν为各δ所对应的Cν值相对于δ=0时的相对误差。由表可知:随着δ从-0.5逐渐增大至0.5,Cν先增大后减小;当δ=-0.2时,Cν达到最大值,此时ECν=0.39%;当δ=0.5时,Cν达到最小值,此时ECν=-2.74%。总体来说,δ对Cν的影响并不显著。这是因为,当δ变化时,套筒的6个节流窗口的流通总面积并不变。结合图8可知,通过将δ从0增大至0.5,可以在保持阀门流通能力基本不变的情况,显著减小阀芯不平衡力矩。

表2 节流窗口周向布置不平衡度对100%阀门开度时流量系数的影响Table 2 Influence of unbalanced degree of circumferential arrangement of throttling window on flow coefficient at valve opening of 100%

当δ=0,0.5时,不同阀门开度下流量系数的变化如图10所示。由图可知:当δ=0,0.5时,Cν均随着L/Lmax的增大而增大。这是因为,随着L/Lmax的增大,节流窗口逐渐打开,其流通面积逐渐增大,阀门流阻逐渐减小。同时,当L/Lmax=10%~70%时,Cν值几乎相同。仅当L/Lmax=80%~100%时,两者略有差别,且随着L/Lmax的增大,两者的差别逐渐增大。

图10 不同阀门开度下流量系数的变化Fig.10 Variation of flow coefficient under different valve opening

3 结论

基于常见的节流窗口周向平衡布置的套筒,通过调整各节流窗口顶部边长,将节流窗口在套筒周向进行非平衡布置,并提出了节流窗口周向布置不平衡度δ,进而通过数值模拟方法定量探讨了节流窗口周向布置方式对主给水调节阀流动特性的影响。数值模拟方法的有效性通过主给水调节阀流量实验进行了验证。

通过分析得出如下主要结论:阀芯底部不均匀的压力分布会对阀芯产生不平衡力矩,使阀芯产生倾覆趋势并增大阀芯与套筒之间的摩擦力,进而加剧阀芯与套筒之间的磨损,可能引发主给水调节阀阀芯动作卡滞,并使阀芯和套筒的工作寿命缩短;当阀门开度小于40%时,调整节流窗口周向布置方式对阀芯不平衡力矩的影响较小;当阀门开度大于40%时,通过调整节流窗口周向布置方式可以有效改变阀芯不平衡力矩;在相同条件下,通过将节流窗口周向布置不平衡度从0增大至0.5,可使最大阀芯不平衡力矩减小22.10%,而阀门流量系数仅减小2.74%。