船体外板大拼接焊缝高效无尘喷砂除锈器

2022-03-08薛士枚张宇辉

颜 乐,张 轲,薛士枚,张 弛,张宇辉

(1.沪东中华造船(集团)有限公司,上海 200129;2.上海交通大学 焊接与激光制造研究所,上海 200240;3.上海江南长兴造船有限责任公司,上海 201913)

0 引 言

船体分段合龙的大拼接焊缝在喷漆之前须在船坞现场进行除锈工作,除锈工作量巨大,传统的高空作业车或吊篮方式的人工喷砂除锈效率低、污染环境、危害人体健康且存在安全隐患,在当前环保要求更为严格的前提下,采用更为环保、绿色、智能、高效的除锈方法势在必行。

针对船体外板采用爬壁机器人除锈,当前主要有超高压纯水射流除锈和喷砂除锈两种方式。欧美等普遍采用爬壁机器人搭载超高压纯水射流除锈器的方法,机器人在船舶壁面移动的同时超高压纯水射流除锈器进行除锈或者表面处理,如美国的FLOW公司和NLB公司、德国的KAMAT公司和Hammelmann公司、法国的Cybemetix公司等[1]。国内可参考文献[2]和文献[3],但超高压纯水射流方式成本高、工艺控制难度大,易发生“闪锈”的问题,废水排放污染环境,其应用场景更适合修船。喷砂除锈方式工艺成熟,成本低、除锈效率高、质量好,如能实现喷砂过程的无尘化,废料、粉尘、锈污无尘化回收和磨料的循环再利用,则不失为一种比较理想的解决方案。国内外在这方面展开较多的研究[4-12]。但这些环保型喷砂机主要用于人工喷砂,普遍存在喷砂面积小(除锈宽度一般不大于60.0 mm)、喷枪无法旋转、效率低、喷枪沉重、手持操作很不方便等情况;即便采用机械装置辅助,喷枪运动范围、安装、控制操作性差,无法适应船体外板大范围移动的工况。

船体外板大拼接不仅有横向焊缝,而且有纵向焊缝,分布范围广,移动范围大,为解决其喷砂除锈难题,提出大喷砂腔室单枪/多枪高效旋转无尘喷砂方法,并对其磨料的淤积与回收、磨料对工件表面的冲蚀效果、偏心旋转弯管接头的磨损情况进行数值模拟评估,对研制的高效无尘喷砂除锈器的除锈效果进行实船验证。

1 无尘喷砂除锈器设计

1.1 结构组成

在实际作业过程中,由爬壁机器人携带除锈器进行船体外板大拼接缝的高空除锈作业。在过程中须解决如下关键问题:(1)喷砂过程的无尘化;(2)冲击工件表面的磨料、锈污的回收;(3)大面积高效除锈。只有解决这些问题,用机器人代替人工除锈才更有实际意义。

为实现喷砂过程的无尘化,须将喷砂过程置于一个较为密闭的腔室中,使整个喷砂除锈过程均在密闭腔室中进行。喷枪冲击工件表面反弹回来的砂、工件表面被冲蚀掉的铁锈和油污、磨料破碎后产生的粉尘等必须能够在溢出密闭腔室之前有效地回收,这样才能实现喷砂过程的无尘化。因此,在密闭腔室侧壁设置回砂管,基于真空负压的抽吸作用,将密闭腔室中的锈污、磨料、粉尘在负压的作用下通过回砂管抽吸回收。这样不仅可防止磨料通过腔室外泄造成粉尘污染,而且可实现喷砂除锈过程的无尘化,而回收的磨料通过分离装置可实现循环再利用,显著提高磨料的利用率。

在自动除锈时,喷砂除锈枪为保持系统的稳定性和可靠性,喷枪距工件表面距离较近,这样就导致除锈面积太小,增加作业时间。为实现高效除锈,提出如下解决方案:(1)采用比手工喷砂除锈大得多的密闭腔室,便于实现大面积的喷砂除锈;(2)喷枪设计成偏心结构,并用电机驱动旋转,当喷枪旋转时,即可实现大面积的喷砂除锈;(3)为进一步提高喷砂效率,可采用双枪甚至多枪结构,多把喷枪对称布置。利用多枪同时旋转喷砂,可实现船体外板大拼接缝的高质、高效喷砂除锈处理,显著提高喷砂效率和质量。

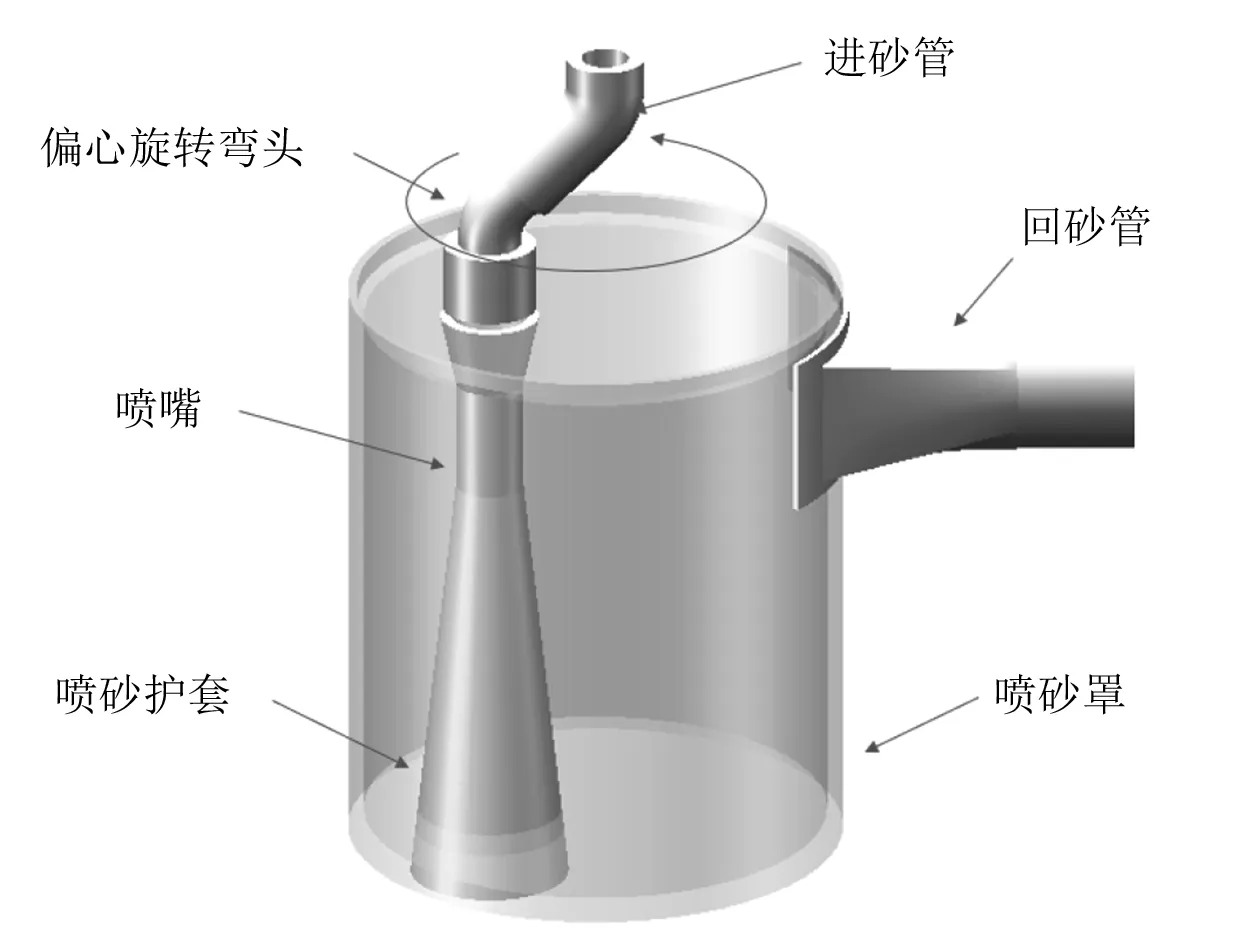

系统的基本组成结构如图 1所示。无尘喷砂除锈器主要由喷砂密封腔室、喷枪、喷枪护套、旋转偏心结构、进砂管及腔室侧壁的回收管、腔室下端与工件接触面起密封作用的毛刷等组成。其主要参数为:喷枪距工件表面的高度约100.0 mm,喷砂腔室直径大于100.0 mm,喷枪旋转直径不小于100.0 mm,旋转喷枪为单枪或者多枪。

图1 无尘喷砂除锈器结构及组成

1.2 自动除锈过程描述

在除锈时,爬壁机器人携带无尘喷砂除锈器向前或向后运动,喷枪在电机的驱动下高速旋转,同时磨料在压缩空气的带动下输送至喷枪,经过喷枪的拉法尔效应加速后冲击至工件表面,实现工件的高质、高速除锈,同时基于真空负压原理不断抽吸由工件表面反弹回的磨料、铁锈、油污、粉尘等,实现喷砂过程的无尘化、并将回收的磨料进行分离、循环再利用,整个过程持续进行。

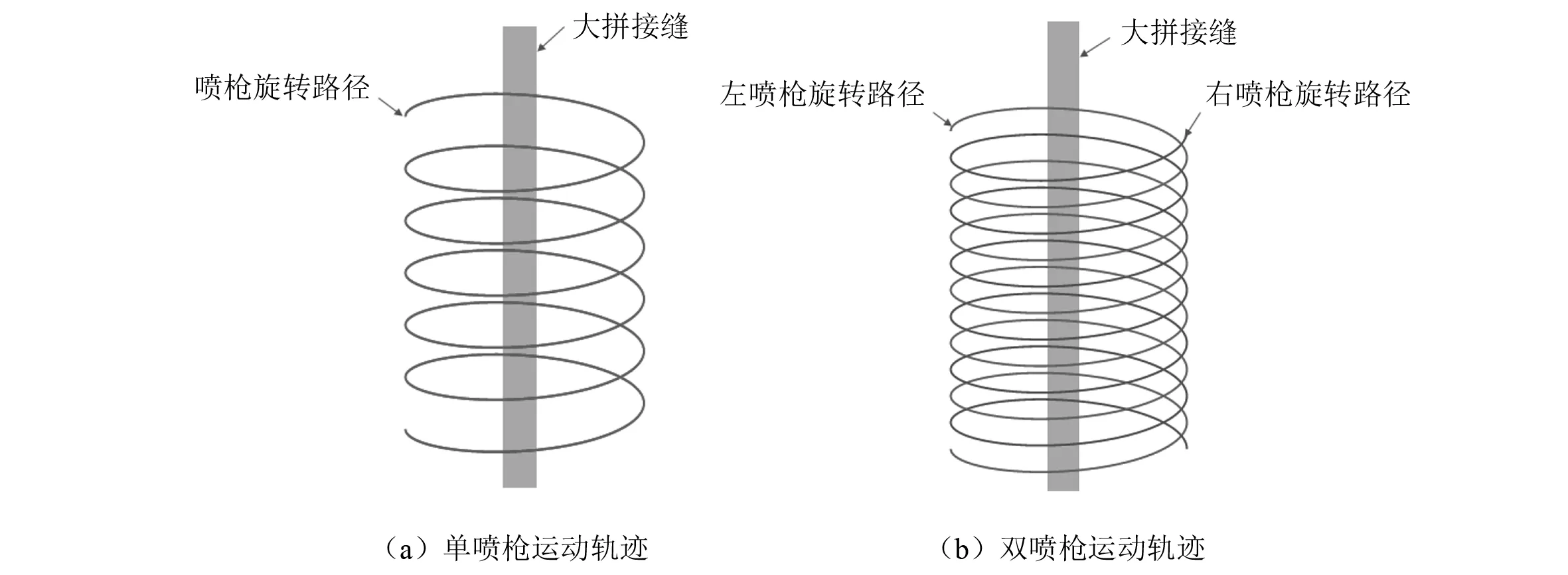

通过爬壁机器人的前后运动结合喷枪旋转喷砂,可实现大面积喷砂除锈。通过喷枪的旋转,喷砂轨迹前后重叠,实现同一位置多次重复扫描,解决直线往复运动喷砂易出现未全覆盖扫描路径的问题。采用双枪/多枪同时旋转,可对除锈区域实现更高密度的重复扫描,进一步提高除锈效率和除锈质量。相对于单枪旋转,由于双枪前后多次重复扫描,爬壁机器人可更快移动,显著提高喷砂效率。图2所示为爬壁机器人在除锈过程中的单枪喷砂运动路径和双枪旋转喷砂运动路径,其中:喷枪旋转速度为24 r/min,旋转半径为100.0 mm,双喷枪的双枪左右对称布置,中间灰色部分为船体外板大拼接焊缝。由图2可知:通过旋转喷砂方式,扫描路径前后重叠,多次扫描,可有效提高除锈效率和质量;对于同样的机器人行走速度和旋转喷砂速度,双喷枪的路径扫描密度是单枪的2倍,显然采用双枪可得到更好的除锈效果、更高的除锈效率。

图2 喷枪在爬壁机器人除锈过程中的运动轨迹

2 基于有限元模拟的效果评估

在除锈过程中,通过压缩空气将棱角砂等坚硬磨料输送至爬壁机器人的喷砂除锈器中,经过喷枪的拉法尔效应加速后冲击至工件表面,从而达到除锈的目的。磨料在喷枪之前需要经过偏心结构的磨料分配弯管,磨料的运动路径发生转向,磨料在运动过程中会持续冲击弯管接头部分,而回砂管的不同负压对除锈器中的磨料回收效果不同。因此,针对所设计的喷砂除锈器,通过有限元法对上述内容进行评估。

2.1 建模及网格划分

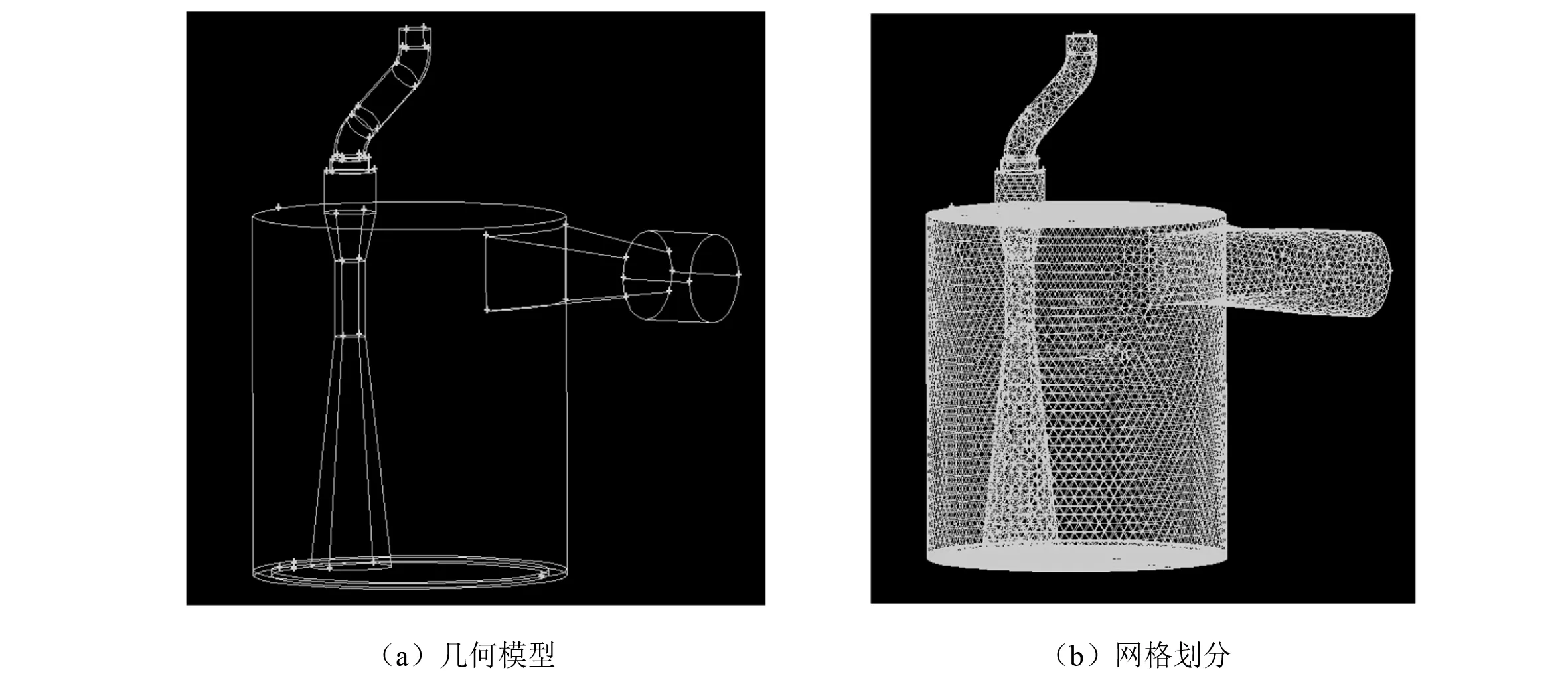

为方便有限元对喷砂除锈器效果进行评估,对模型作适当简化。采用Gambit绘制几何模型并进行网格划分,采用四面体网格进行动网格处理,共有182 049个网格。整个几何分为转动喷管、腔体、底部毛刷等3个部分。图 3 分别为无尘喷砂除锈器几何模型及有限元网格划分情况。

图3 无尘喷砂除锈器模型及网格划分

2.2 数学模型方程

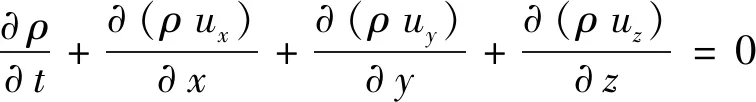

采用欧拉-拉格朗日法模拟无尘喷砂除锈器中的气固两相流动行为,其对应的数学模型为颗粒轨道模型[11-12],即气相为连续相,颗粒相为离散相[13-14]。计算连续相流场得到气相流场特性,结合流场特性分析每个颗粒的动力特性,求解每个颗粒的受力情况,得出颗粒轨迹和速度。气相方程考虑连续性方程,如式(1)所示;动量方程如式(2)所示;k-ε双方程湍流模型如式(3)和式(4)所示。颗粒受力考虑曳力、重力和巴赛特力。气相方程非稳态项采用隐式离散,对流项采用二阶迎风格式,梯度采用高斯-赛德尔法进行离散。

(1)

式中:ρ为流通密度,kg/m3;t为时间,s;ux、uy、uz分别为x、y、z等3个方向的速度分量,m/s。

(2)

式中:V为微元体体积,m3;p为作用在微元体中心的压力,Pa;τxx、τxy、τxz、τyy、τzy、τyz、τzz分别为黏性应力在各个微元体表面上的分量,Pa;fx、fy、fz分别为x、y、z等3个方向上的单位质量力,m/s2。

湍流动能方程κ为

Gb-ρε-YM-Sk

(3)

扩散方程ε为

(4)

式(3)和式(4)中:μ为层流动力黏度,N·s/m2;Gk为平均速度梯度引起的湍流动能;Gb为由浮力产生的紊流动能;YM为可压缩湍流中波动膨胀对总耗散率的贡献;C1ε、C2ε和C3ε为常量;σk和σε分别为方程κ和方程ε的湍流普朗特数;Sk和Sε为用户定义的源项。

对于颗粒相,将颗粒简化为表面光滑的球形颗粒,固体颗粒在超声速气流作用下受到的力主要为轴向的气动曳力[15]:

(5)

式中:F为颗粒所受的气动曳力;CD为曳力因数;ρg为气流密度;vg和vp分别为气流速度和颗粒速度;S为颗粒迎风面积。

2.3 结果讨论

仿真主要参数设置如下:磨料粒径为0.5~1.2 mm,材料为棱角砂,密度为7.85 g/cm3,采用喉径为8.0 mm的喷嘴,负压设置范围为0~0.10 MPa,进口压力为0.50~0.80 MPa,输入气流量为9.0~12.0 m3/min,颗粒流速为1.0 m/s,喷枪旋转速度为60 r/min。不同的进口压力、进砂量、负压等均对回收效果有较大影响。

2.3.1 喷枪弯管部分的磨损效应

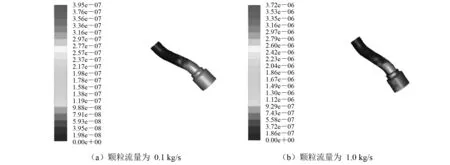

图4为当弯管接头倾角为135°时,不同颗粒流量对进砂口弯管接头部位的磨损情况。仿真参数:磨料粒径为0.6 mm,棱角砂,磨料回收负压为-0.10 MPa,仿真时间为0.5 s。如图4所示:在0.5 s内,当颗粒流量为0.1 kg/s时,对弯头的最大磨损速率为0.58×10-6kg/(m2·s);当颗粒流量为1.0 kg/s时,对弯头的最大磨损速率为0.51×10-5kg/(m2·s)。由此可见:当颗粒流量增大时,尽管磨料在压缩空气带动下对弯管接头部位的磨损显著增加,但总体上是在一个较小的可接受范围内。

图4 不同颗粒流量对进砂口弯管接头部位的磨损情况

2.3.2 磨料对工件表面的冲蚀效果

图5为磨料在压缩空气带动下经喷枪拉法尔效应加速后不同颗粒流量对工件表面的冲蚀效果,圆弧形部位为喷枪在0.5 s内的旋转喷砂路径和冲蚀效果。仿真参数:磨料粒径为0.6 mm,棱角砂,磨料回收负压为-0.10 MPa,喷枪旋转速度为60 r/min,仿真时间为0.5 s。如图5所示:当颗粒流量为0.1 kg/s时,对工件表面的最大冲蚀效果为0.224×10-6kg/(m2·s);当颗粒流量为1.0 kg/s时,对工件表面的最大冲蚀效果为0.212×10-5kg/(m2·s)。由此可见:当颗粒流量增大时,磨料对工件表面的冲蚀效果更好,但在整个路径上冲蚀的均匀性变差。因此,均匀且冲蚀效应更明显的磨料流量应小于1.0 kg/s,如果磨料流量太大,易导致磨料在喷砂腔室中淤积量增多,影响磨料、锈污、粉尘的回收,从而影响最终的除锈质量。

图5 磨料不同颗粒流量对工件表面的冲蚀效果

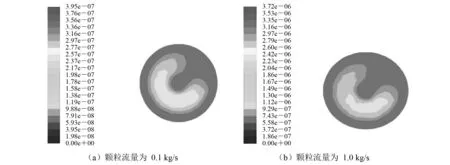

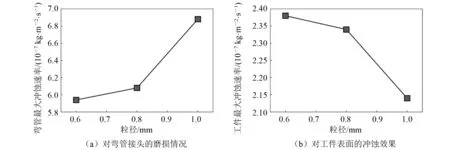

2.3.3 不同粒径对冲蚀和磨损效果的影响

图6为不同粒径磨料对工件表面的冲蚀效应和对弯管接头的磨损情况。仿真参数:磨料粒径为0.6~1.0 mm,棱角砂,磨料回收负压为-0.10 MPa,仿真时间为0.5 s。如图6所示:随着磨料粒径的增大,弯管接头的磨损逐渐增加;对工件表面的冲蚀效果则表现为随着粒径的增大而降低,这主要由于粒径大的质量大,经过喷枪拉法尔效应加速后,大粒径的动能增加反而不如小粒径的冲蚀效果。由图6(b)可知:当磨料粒径为0.6 mm时,其对工件的冲蚀效果更佳。

图6 不同粒径磨料的冲蚀效应和对弯管接头的磨损

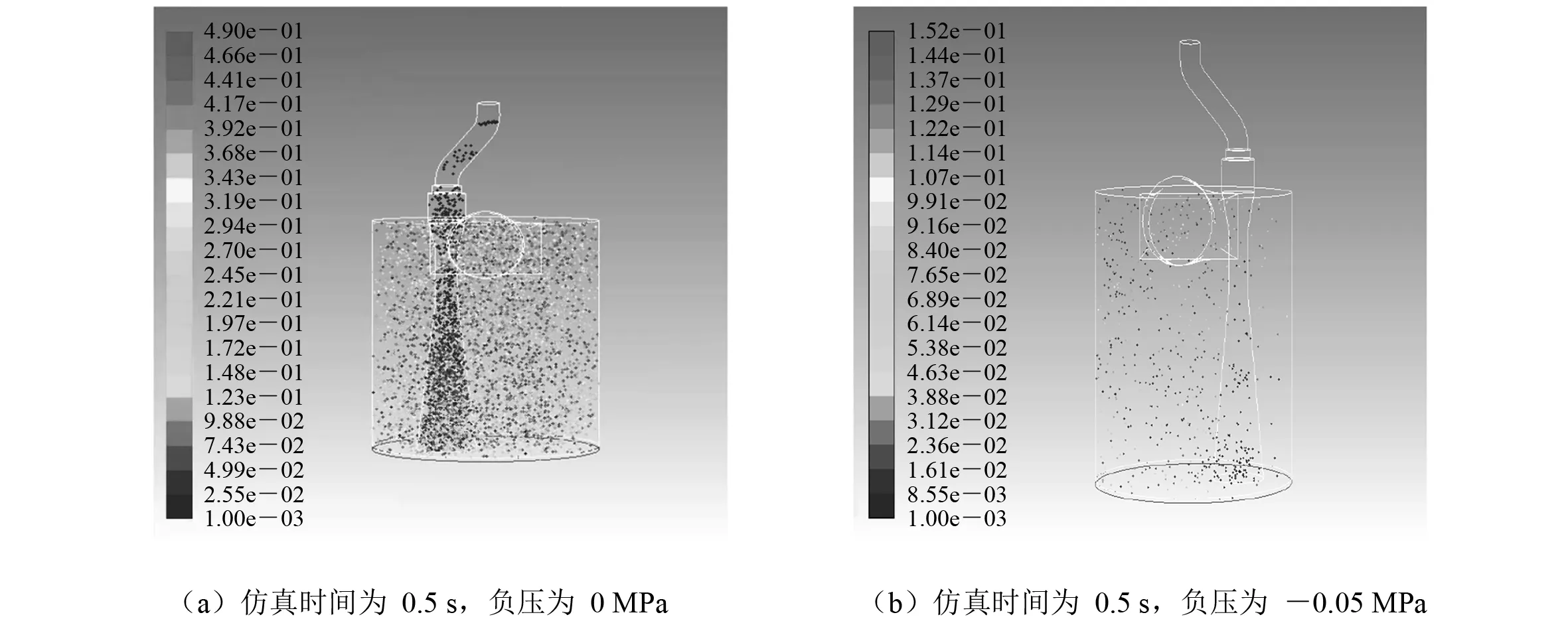

2.3.4 磨料的淤积及回收效果

为便于对比分析,分别以无真空负压(即0 MPa)和负压-0.05 MPa进行模拟仿真,磨料淤积和回收效果如图7所示。由图7可知:负压对磨料的回收效果有显著的影响,负压值越大,回收效果越好,可有效减少磨料、粉尘、锈污等在喷砂腔室中的堆积,提高磨料的回收利用率,提高无尘化效果,同时避免磨料黏附在磁铁上的可能性,提高爬壁系统高空作业的稳定性。进一步仿真试验表明:当负压值大于-0.05 MPa时,对磨料的回收有显著效果,几乎可实现100%的磨料回收,喷砂过程实现无尘化,同时反弹后的磨料在喷砂腔室中的淤积较少,有利于提高喷砂除锈的效果。

图7 2种不同工况对磨料的回收效果对比

负压值不宜太大,否则会减少磨料冲击工件表面的动能,降低除锈效果,增加腔室对工件表面的吸附力,阻碍机器人的爬行。因此,在实际工作过程中,回收负压值需要结合进砂口的气压、流量、磨料粒径,在保证回收效果的情况下,兼顾系统爬行的动态性能。

3 实际应用验证

为实际验证无尘化喷砂除锈效果,使爬壁机器人搭载所设计的无尘喷砂除锈器,对船体外板的大拼接焊缝进行实际喷砂除锈测试。具体工艺参数如下:气源压力为0.50~0.60 MPa,棱角砂粒径为0.6 mm,喷枪扫描宽度为160.0~200.0 mm,真空负压约-0.05 MPa,砂阀开度为40%,爬壁机器人行走速度为1.6 m/min,喷枪旋转速度为30 r/min。图8为爬壁机器人在船体外板大拼接焊缝上进行喷砂除锈的场景。

图8 船体外板大拼接焊缝喷砂除锈现场实船应用场景

按照船体外板大拼接焊缝相关除锈标准进行检测发现,除锈后大拼接缝的表面清洁度达到涂装要求的Sa 2.5级,粗糙度从除锈前的7.343 μm升至39.729 μm,达到涂装要求30~70 μm的粗糙度级别。除锈效率达19 m2/h,按160.0~200.0 mm宽度连续除锈,每小时除锈长度可达96 m。

由于采用真空负压对除锈过程中的磨料、铁锈、油污等进行回收,实现喷砂过程的无尘化,解决开放式喷砂过程忧心的环境污染问题及对人体健康的危害。回收的废料经过分离装置将未破碎的磨料分离出来循环再利用,显著提高磨料的利用率,实现节能、环保和绿色喷砂除锈。

4 结 论

(1)针对船体外板大拼接焊缝的喷砂除锈,研发高效无尘喷砂除锈器。采用大密闭腔室单枪/多枪高速旋转喷砂除锈,可实现除锈宽度在160.0 mm以上的高效、无尘化喷砂除锈。基于真空负压对反弹的磨料和冲蚀掉的铁锈、油污、粉尘等进行回收,对磨料进行循环再利用,显著提高磨料的利用率。

(2)有限元模拟表明:当真空负压大于-0.05 MPa时,回收效果显著提升,大于0.6 mm的棱角钢砂基本可实现无尘化完全回收;采用喉径为8.0 mm的喷嘴,喷枪旋转速度为60 r/min,旋转宽度为160.0~200.0 mm,对工件表面的冲蚀效果良好;偏心旋转结构的弯头部分,倾角约135°时,磨料对弯管接头的冲击较小,有利于增加弯管接头的连续喷砂能力。

(3)船体外板大拼接缝喷砂除锈表明:具有合适的工艺参数,表面清洁度达Sa 2.5级,粗糙度达30~70 μm,可满足涂装的要求,且单次除锈宽度大于160.0 mm以上,每小时除锈焊缝长度可达96 m,连续除锈效率可达19 m2/h。