防开裂韧性面实木复合地板涂装工艺∗

2022-03-05王艳伟何啸宇李小科杨志武

王艳伟 何啸宇 李小科 姜 俊 杨志武

(1.久盛地板有限公司,浙江 南浔 313009;2.湖州市检验检测中心,浙江 南浔 313009)

实木复合地板是一种以实木拼板、单板或胶合板为芯层或底层基材,以实木拼板或单板(含重组装饰板)为装饰贴面,经组合叠拼组坯层压加工制成的地面装饰材料[1-3]。基材通常由软质木材组成,常用的材种有桉木、杨木、松木等;表层贴面多是阔叶硬木单板[4],常用的有红橡、印茄木、柚木、黑胡桃、水曲柳等;底层由单板组成,材种多为枫木等。

实木复合地板外观、脚感、舒适性与实木地板差异较小,两者导热效能较为接近[5],除上述优势外,实木复合地板基材质地更均匀,各层拼板纹理相互垂直,克服了天然木材各向异性的缺陷,具有更高的尺寸稳定性[6-7]。同时,实木复合地板基材多为软质、劣质木材组成,提高了木质资源利用率,具有相对强化地板能源、胶黏剂消耗少,TVOC释放量低[8]等优点,因此实木复合地板被广泛应用于民用建筑供暖工程中[9]。

为提高实木复合地板的视觉效果与质感,保护基材,延长地板使用寿命,一般通过表面涂饰油漆,在地板表层形成高硬度、高耐磨、抗刮擦、易清洁、光洁度高的漆膜,使地板可以长时间保持尺寸稳定,增加其使用寿命[10]。但当实木复合地板处于温度湿度变化较大的环境(如地热环境),由于漆膜与基材对于变形量的适应性不同[11-12],会出现类似图1 所示的表面开裂现象,影响地板的外观质量与使用寿命。目前业内对于该现象的主要解决思路是针对实木复合地板基材进行稳定化处理,以减少其干缩湿胀时的尺寸变化[13]。除此方法外,还可以利用具有较高韧性的涂料对地板表面进行涂饰[14],减少因地板基材尺寸变化而产生的漆膜开裂问题。UV涂料是一类成膜速度快、应用范围广、污染排放小的涂料[15],常被应用于地板涂装、家具制造[16]。本研究拟对比普通UV底漆和韧性UV底漆涂饰的实木复合地板,分析不同涂饰工艺对实木复合地板防开裂等性能的影响。

图1 表面漆膜开裂的实木复合地板Fig.1 Cracking case of film on the surface of engineeredwood flooring

1 材料与方法

1.1 材料

1)3 种不同材种面板的实木复合地板坯料(基材均为杨木胶合板)自制,面板层分别为红栎(Quercus rubraL.)、桦 木(Betula platyphyllaSuk.)、硬槭木(Acer saccharumMarsh.)。每个材种坯料试件数量52 片,结构如图2 所示,坯料规格:910 mm×132 mm×15.2 mm。

图2 实木复合地板坯料结构Fig.2 The structure of engineered flooring blank

2)UV漆,型号及参数如下:

(1)韧性底漆:黏度(室温)8 000~10 000 mPa·s,固体含量≥90%,联合开发;

(2) 普通底漆:型号12803811,黏度(室温) 3 200~3 600 mPa·s,固体含量≥97%,江苏海田技术有限公司;

(3) 耐磨底漆:型号H-D5300,黏度(室温) 6 500~7 500 mPa·s,固体含量≥97%,江苏海田技术有限公司;

(4) 高弹面漆:型号FG-129200,黏度( 室温)8 000~9 500 mPa·s,固体含量≥88%,江苏海田技术有限公司。

1.2 设备

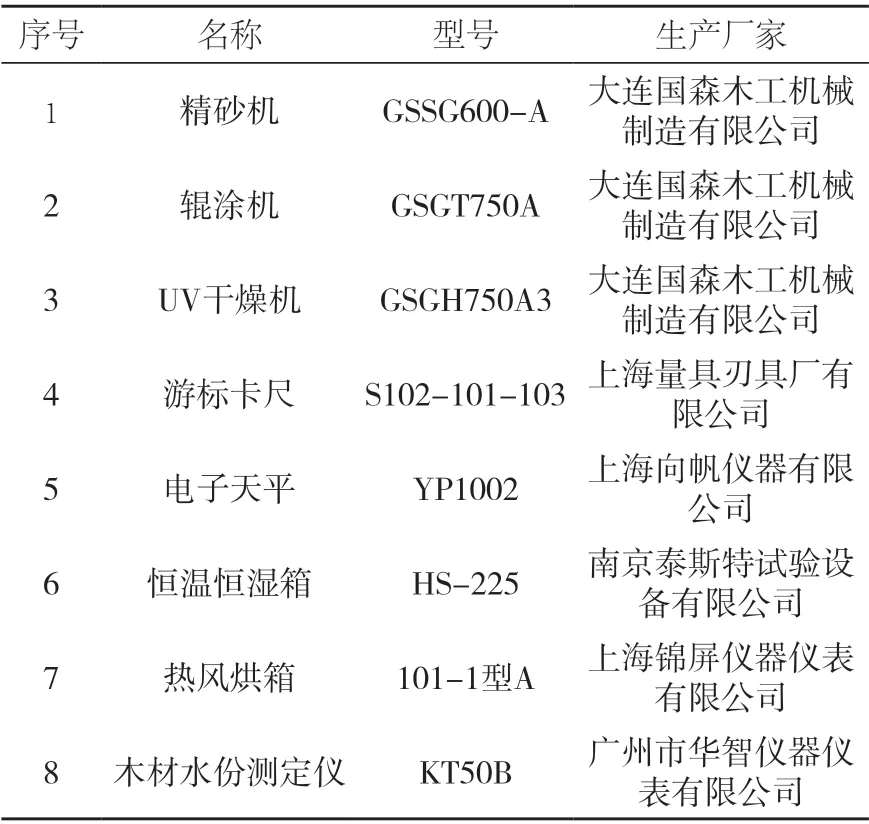

所用仪器设备如表1所示。

表1 仪器设备表Tab.1 The experimental equipment

1.3 试验方法

1)板坯含水率调节:通过恒温恒湿箱将不同材种贴面的实木地板坯料各26片的初始含水率调至(20±1)%,用于干缩试验;另外各26片地板坯料的初始含水率调至(5±1)%,用于湿胀试验。

2)板坯定厚:采用精砂机对地板坯料的面板层进行砂光,定厚至(15±0.1) mm。

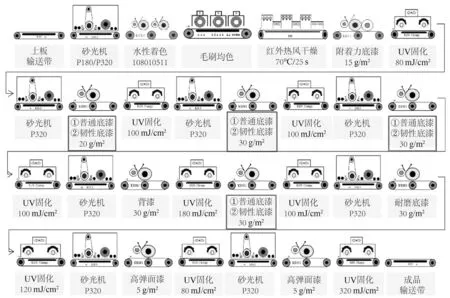

3)表面涂饰:将1)中制得的26片坯料均分为2组(每组13片),按图3工艺进行涂饰,区别在于涂层工艺不同,分别以韧性底漆、普通底漆进行涂饰,见图3线框中标记。

图3 实木复合地板表面涂装工艺Fig.3 Painting technology of engineered wood flooring

4)干缩/湿胀试验:将涂饰完成后所制成的地板置于恒温恒湿箱中。干缩试验所用地板置于温度40 ℃,相对湿度30%环境下;湿胀试验所用地板置于温度40 ℃,相对湿度90%环境下。

5)以2 d为一个周期,测量地板宽度方向尺寸、质量、开裂条纹数量,持续测定30 d。

1.4 性能测试

1.4.1 含水率测定

含水率测定采用绝干法。在试验中记录地板质量mn,待30 d测试试验完成后,测量其绝干质量ma。

计算公式如下:

式中:mn和ma分别为试验过程地板质量和绝干质量,精确至0.01 g;W为含水率,精确至0.1%。含水率取相应各试验组的平均值。

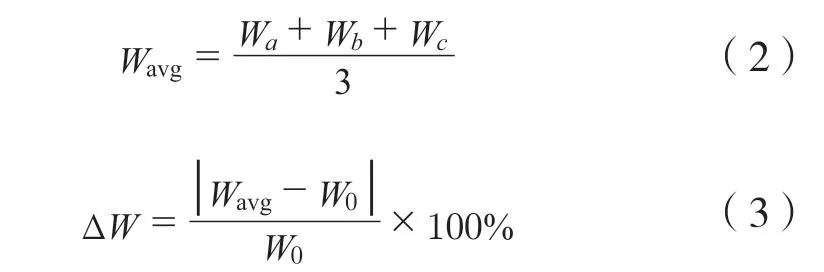

1.4.2 宽度方向尺寸变化率

本部分参照GB/T 18103—2013《实木复合地板》中6.2.2.2 进行检测,获得地板相应3 处的宽度Wa、Wb、Wc,并计算得到其平均值作为该地板宽度Wavg,其中将试验开始前测量计算所得的地板平均宽度作为初始平均宽度W0。

计算公式如下:

式中:Wa、Wb、Wc分别为按照GB/T 18103—2013 规定测定的3 处地板宽度,mm;Wavg为地板平均宽度,mm;W0为地板初始宽度,mm;ΔW为地板宽度方向尺寸变化率,%。

1.4.3 漆膜附着力

漆膜附着力参照GB/T 18103—2013 中6.3.5 的方法进行取样,并根据GB/T 4893.4—2013《家具表面漆膜理化性能试验 第4 部分附着力交叉切割测定法》进行漆膜附着力检测。

2 结果与分析

2.1 涂饰工艺对宽度方向尺寸变化率的影响

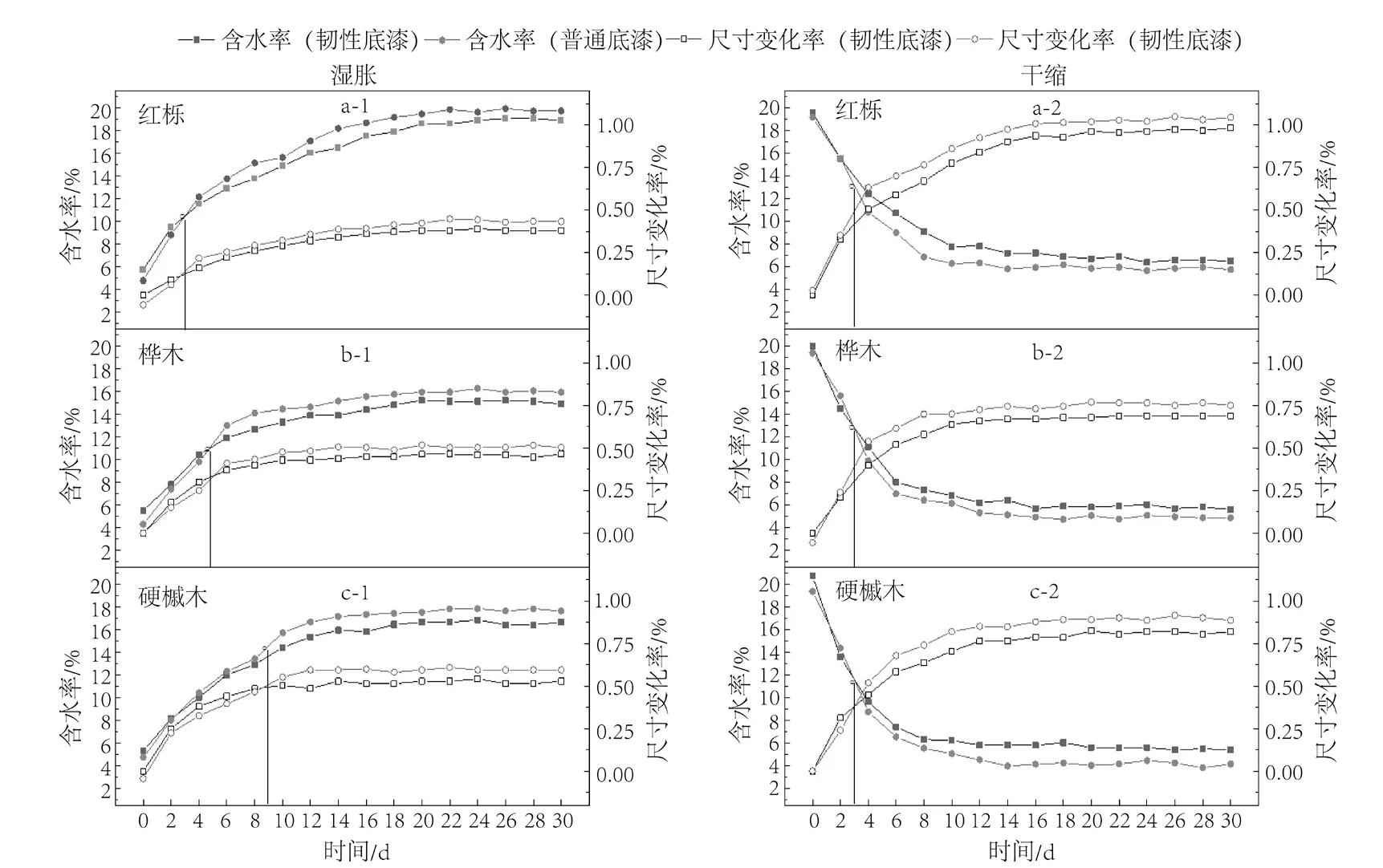

如图4所示,在湿胀试验中,红栎、桦木及硬槭木贴面的实木复合地板的平衡后宽度方向尺寸变化率分别为:0.43%/0.38%、0.50%/0.46%、0.60%/0.53%(普通底漆/韧性底漆)。在干缩试验中,上述3种实木复合地板的平衡后尺寸变化率分别为:1.05%/0.98%、0.75%/0.69%、0.89%/0.82%。普通底漆涂饰的地板尺寸变化率略大于韧性底漆涂饰的地板,这与后期漆膜开裂有关,具体参见文中2.3 部分结合图6的说明。

图4 不同涂饰工艺的宽度方向尺寸变化率Fig.4 Dimensional change rate in width of engineered wood flooring with different painting

试验中发现,在相同涂饰工艺条件下,湿胀试验宽度方向尺寸变化率为:硬槭木>桦木>红栎;干缩试验尺寸变化率:红栎>硬槭木>桦木。可见,不同材种贴面实 木复合地板的尺寸变化存在一定差异。

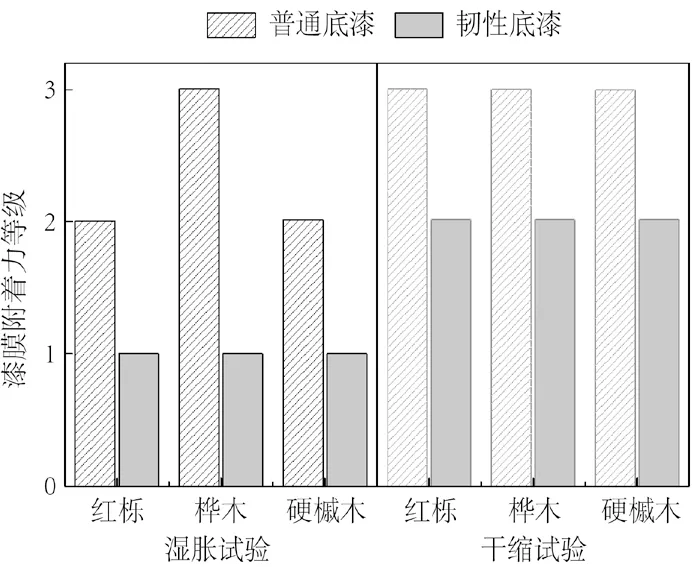

2.2 涂饰工艺与漆膜附着力的关系

本试验检测了实木复合地板在含水率为12%时的漆膜附着力,结果如图5 所示,地板的初始漆膜附着力等级在湿胀试验中均为0 级,干缩试验中则均为1 级;含水率达到12%后,各地板试样的漆膜附着力均出现一定程度的下降。实木复合地板是木质材料,漆膜是一种疏水高聚物,水分对二者尺寸的影响存在较大差异,在地板含水率改变后,涂料与地板的界面之间产生了较大的内应力,该部分内应力会抵消漆膜附着力,导致漆膜附着力下降[17-18]。将图5 中同材种贴面、同试验环境的地板漆膜附着力进行比较,韧性底漆涂饰地板的漆膜附着力始终大于普通底漆涂饰地板,表明韧性底漆通过吸收部分能量,减少了漆膜界面产生破坏的可能性,一定程度上改善了漆膜附着力下降的现象[19]。

图5 不同涂饰工艺实木复合地板的漆膜附着力等级Fig.5 The film adhesion grade of engineered wood flooring with different painting

比较同材种贴面、相同涂饰工艺的实木复合地板干缩/湿胀试验结果发现,干缩试验所得漆膜附着力小于湿胀试验。该现象与地板基材涂饰前的含水率有关,一般木材的涂饰要求为含水率小于等于15%[20],而干缩试验所用地板基材的初始含水率达到了20%,高含水率阻碍了漆膜的形成,降低了涂料与木材之间的界面结合强度,导致漆膜附着力下降。

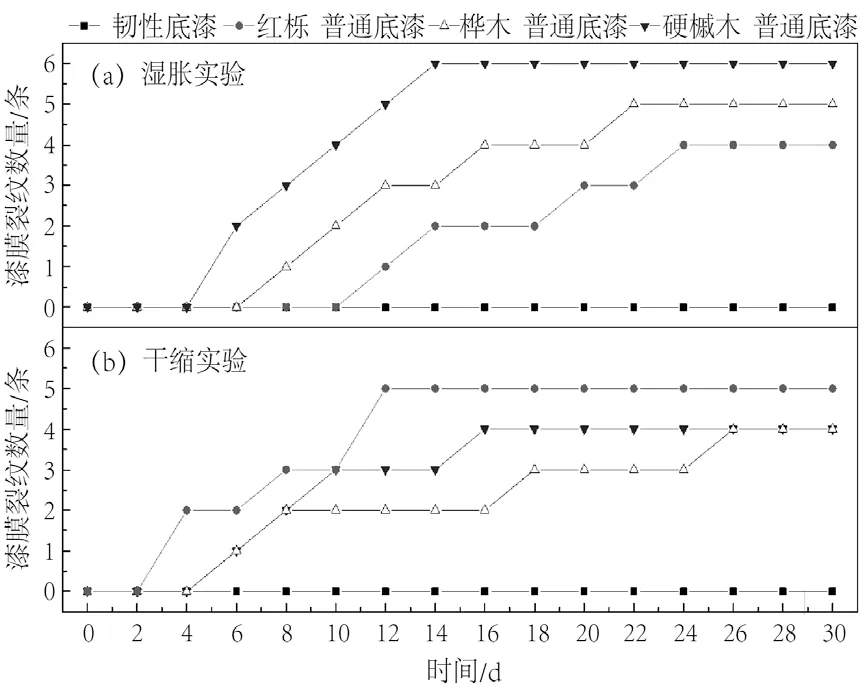

2.3 不同涂饰工艺的漆面防开裂性能

涂饰工艺对于漆面的防开裂性能影响较大,图6统计了湿胀和干缩试验中漆面平均裂纹数量。在湿胀试验中的最终裂纹数量排序为:硬槭木>桦木>红栎;干缩试验中则为:红栎>硬槭木≥桦木。裂纹数量多少与2.1 中尺寸变化率大小基本保持一致,裂纹数量越多对应材种的地板尺寸变化率越大,而以韧性底漆涂饰工艺涂装的地板均未出现漆面开裂的现象。

图6 不同涂饰工艺的实木复合地板漆面防开裂性Fig.6 The anti-cracking property of the film of engineered wood flooring with different painting

在图4 中黑色实线标记处,普通底漆涂饰地板的含水率与尺寸变化率发生了较大变化,其时间与图6相应地板裂纹出现时间接近,说明普通底漆涂饰的地板在湿涨/干缩试验中分别出现了如图7(a)、(b)所示的开裂现象[21]。当漆膜出现裂纹后,其对地板的保护作用降低,地板与空气中水分交换速度加快,水分更加容易进入或释放,使地板的含水率增加或减少,导致相应的尺寸增大或减小。韧性底漆涂层的存在,使漆面具有一定的延展能力,能一定程度上适应地板基材的尺寸变化,因此未发生开裂现象,水分无法发生快速交换,无开裂的韧性底漆涂饰地板含水率、尺寸变化率均低于普通底漆涂饰的地板。因此,漆膜在满足硬度、耐磨性等要求的同时还应具有一定的韧性,以适应地板基材的尺寸变化,防止漆面开裂。

图7 漆膜开裂示意图Fig.7 The sketch diagrams of film cracking modes

3 结论与展望

本研究以普通底漆和韧性底漆涂饰实木复合地板为研究对象,对比分析了不同涂饰工艺对实木复合地板防开裂等性能的影响,得出以下结论:

1)地板的尺寸变化会导致表面漆膜产生裂纹,漆面开裂,进而导致地板起拱变形、拼装离缝等质量问题,严重影响地板外观及使用寿命。在漆膜涂层中引入韧性底漆涂层,能够在较为极端的环境中有效防止地板漆面的开裂。

2)漆膜附着力随着复合地板含水率变化的增大而逐渐降低。韧性底漆涂饰地板的漆膜附着力降低程度远低于普通底漆,因而韧性底漆涂层可以提高漆膜附着力,防止漆膜出现脱落现象。

3)韧性底漆涂层使漆面具有一定的延展收缩性,进而能适应地板基材的尺寸变化,而普通漆面不具有该性能,因而漆膜易发生开裂,进而使地板可以和空气中的水分发生快速交换,最终在宏观上表现为发生铺装质量问题[22]。因此漆面在满足耐磨性、硬度等技术指标的同时应兼具一定的韧性,以提高实木复合地板品质。

实木复合地板的外观、触感与实木地板类似,档次及品位明显高于强化地板,而价格远低于实木地板,具有明显的市场优势。在崇尚健康环保、追求高质量生活的今天,木质地板基材用胶黏剂也应顺应市场消费需求,向无毒化、环保化方向发展[23-24],大豆胶等无醛胶产品受到科研机构和大专院校的高度重视[25]。可以预见,随着我国房地产精装修的发展及其执行标准的提高,具有超强防开裂性能、高尺寸稳定性[26]、健康环保等特性的实木复合地板将成为该类产品的发展方向。