铝蜂窝芯加工缺陷对蜂窝平压性能的影响*

2022-03-04张天星段春争常宾宾王路平

张天星,段春争,常宾宾,李 超,王路平

(大连理工大学机械工程学院,大连 116024)

0 引言

蜂窝夹层结构复合材料由于具有极佳的空间几何结构以及优良的力学特性[1],如密度小、比强度高、隔热散热性能好以及抗压耐冲击等优异特性[2],在航空航天、轨道交通、火箭导弹以及雷达卫星等多个领域得到了广泛应用[3]。目前,蜂窝夹层结构零件的外形逐渐多样化,为了满足各种工况需求,蜂窝芯的切削加工是必不可少的。然而,蜂窝芯材料属于薄壁结构且正交各向异性,在芯格轴向具有较高的刚度,而在垂直于芯格轴向的面内方向刚度很低,在切削力的作用下容易导致芯格的变形,进而造成各种类型的加工缺陷[4],加工缺陷的类型和占比直接影响到零件的使用性能和寿命[5],因此,研究蜂窝材料的各加工缺陷对其力学性能的影响具有重要意义。

近年来随着蜂窝夹层结构的广泛应用,国内许多学者对蜂窝芯的加工工艺、力学性能等方面进行了深入的研究。金成柱[6]针对NOMEX蜂窝的高速铣削加工工艺进行了研究,建立了以铣削参数为因子的铣削力模型。霍新涛[7]通过实验和数值方法相结合,对铝蜂窝夹层结构在不同加载工况下的耐撞性能以及失效机理进行了系统分析。辛亚军等[8]通过准静态实验测试了铝蜂窝夹芯板的压缩性能,研究了面层厚度、孔棱大小、压头类型等因素对其极限载荷和吸能能力的影响。

对于蜂窝缺陷的研究,主要集中在蜂窝成型工艺中所造成的结构缺陷。李天艺[9]针对蜂窝成型过程中产生的缺陷进行了研究,发现通过选取高容重比的蜂窝原材和低固化压力可以有效降低缺陷率。CHEN等[10]通过用椭圆孔代替缺陷,使用模拟方法估算出具有加工缺陷的蜂窝芯的应力和弯矩集中。廖明顺等[11]通过模拟铝蜂窝的压缩过程,分析了铝蜂窝芯制备过程中存在的缺陷及数量对其变形机制的影响。然而,目前关于铝蜂窝加工缺陷对其力学性能的影响相关方面的研究较少,不同类型的加工缺陷对于蜂窝实际应用的影响也尚不明确。因此,深入研究铝蜂窝芯材料加工缺陷对于其力学性能的影响,对优化工艺参数及控制缺陷数量具有重要意义。

为分析铝蜂窝芯加工缺陷对于蜂窝破坏机制和力学性能的影响,本文对加工后含有缺陷的蜂窝芯进行了准静态压缩实验研究。在此基础上,利用ABAQUS有限元仿真软件,建立了含有加工缺陷的铝蜂窝压缩模型,通过实验验证有限元模型的可行性,基于有限元模型,分析不同加工缺陷对于铝蜂窝力学性能的影响。

1 实验方案

1.1 实验材料

实验所用材料为某公司生产的正六面体铝蜂窝,蜂窝壁长度为3.7 mm,壁厚为0.05 mm。本文研究了含有加工缺陷的铝蜂窝和正常蜂窝两种试样,蜂窝样件规格为100 mm×100 mm×20 mm,上下两块蒙皮采用厚度为1 mm的铝板,其长宽规格为100 mm×100 mm,利用粘结剂将铝板与蜂窝芯上下表面均匀粘结,制备的实验样件如图1所示。实验刀具为棒铣刀,刀具型号为SA-AHM-D-1270,刀具直径为12.7 mm。

图1 铝蜂窝夹层板试样

1.2 实验方案和仪器设备

为得到铝蜂窝铣削加工后的典型缺陷类型和形貌特点,首先在DMU60五轴联动加工中心完成铣削加工,铝蜂窝铣削加工实验现场如图2所示。机床规格型号为DMU60 monoBlock,机床主轴最高转速18 000 r/min,最大承重500 kg,可以满足铝蜂窝铣削实验的加工要求。加工参数:主轴转速为6000 rpm~12 000 rpm,间隔2000 rpm;进给速度为200~500 mm/min,间隔100 mm/min;铣削深度为1 mm~4 mm,间隔1mm。

图2 铣削实验现场图

利用SANS CMT-5105微机控制电子万能实验机对试样进行加载,如图3所示,实验机最大载荷为100 kN,实验加载速率为1 mm/min,压缩实验按照GB /T1453-2005《夹层结构或芯子平压性能实验方法》进行,由计算机自动采集所有实验数据。

图3 加载设备

2 实验结果与分析

2.1 铝蜂窝芯加工缺陷

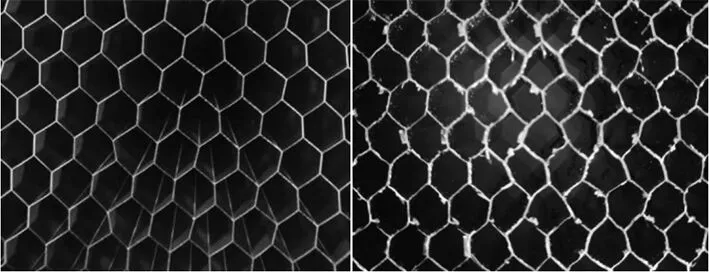

铝蜂窝芯加工前后的表面形貌如图4所示。

(a) 未加工蜂窝表面 (b) 铣削加工表面图4 蜂窝表面对比

通过对比可以发现,正常蜂窝芯表面光洁平整,芯格规则。目前铣削参数的选择多靠经验确定,由于铣削参数的不合理,铝蜂窝芯铣削加工后的蜂窝表面伴有明显缺陷。图5为蜂窝芯表面各类型的加工缺陷。

(a) 撕裂毛刺 (b) 压溃翻折

(c) 开裂脱胶图5 蜂窝加工缺陷

通过VTM-3020F工具显微镜对加工后的蜂窝表面形貌观察得到其缺陷类型主要有蜂窝毛刺、蜂窝壁压溃翻折和开裂脱胶等加工缺陷。

2.2 压缩实验结果

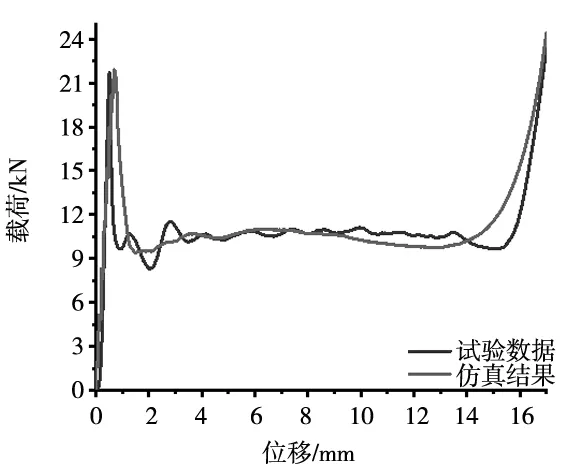

铝蜂窝压缩载荷-位移曲线如图6所示,加工前后蜂窝芯的载荷-位移曲线呈现相似的变化规律。

图6 载荷-位移曲线

本文对正常蜂窝表面压缩后的载荷-位移曲线进行分析,从曲线上看,铝蜂窝夹芯结构平面压缩分为4个阶段:弹性阶段(A-B):压缩载荷在达到峰值21.703 kN之前呈线性增长趋势,对应位移为0.512 mm,在此阶段的试件基本未发生变化;破坏阶段(B-C):载荷达到峰值以后,显著下降至10 kN左右,对应位移0.92 mm,此阶段内铝蜂窝壁开始出现压溃,蜂窝芯沿高度方向发生折叠,蜂窝结构发生塑性变形;持续破坏阶段(C-D):在此阶段内试样主要破坏形式为蜂窝的褶皱折叠,蜂窝芯逐渐塌陷,随着加载位移的增加,压缩载荷曲线变化不大,保持在11 kN左右;致密阶段(D-E):随着蜂窝芯夹层结构不断的折叠,在加载至致密点D,对应位移量为15 mm,载荷曲线开始反弹,蜂窝结构逐渐被压实,而后随着压缩位移的增加,载荷开始直线上升,蜂窝芯由薄壁多孔结构压缩堆积为片状实体,其结构彻底破坏。

由图6可知,加工前后蜂窝芯的极限载荷分别为21.703 kN和19.995 kN,铝芯蜂窝的平压性能下降了8%。可以得出,典型加工缺陷的存在会对铝蜂窝的力学性能产生显著影响,但是在加工后的蜂窝表面上各种加工缺陷同时存在,分布在不同的蜂窝壁上,通过实验难以单独分析,后续通过有限元模拟分析不同缺陷对于铝蜂窝的压缩性能的不同影响。

3 有限元仿真

为了研究不同加工缺陷对于铝蜂窝平压性能的影响,利用有限元仿真分别进行详细分析,分别建立含有不同缺陷的压缩模型,利用后处理模快输出力随时间的变化曲线,并与正常蜂窝进行比较,分析各种缺陷不同严重程度对于铝蜂窝力学性能的影响。

3.1 有限元建模

利用ABAQUS软件进行有限元模拟仿真,根据铝蜂窝芯材料实际尺寸建立仿真模型。铝蜂窝的材质为铝合金5052(AL5052),材料参数如表1所示。采用单因素仿真分析法,分别比较不同缺陷的铝蜂窝压缩性能,通过设置缺陷不同的数量、位置、长度等参数来定量描述缺陷的严重程度。

表1 AL5052材料属性

3.2 有限元模型验证

为了验证所建立的有限元模型,首先对无缺陷的铝蜂窝芯进行模拟仿真,模拟得到的铝蜂窝压缩载荷-位移曲线如图7所示,同时与实验测得的数据进行比较,从图中可以看出,模拟的结果和实验数据吻合较好,载荷-位移曲线整体变化趋势相似,验证了仿真结果的正确性和有限元模型的可行性。

图7 实验和仿真载荷比较

3.3 撕裂毛刺的影响

在铝蜂窝的铣削加工中,撕裂毛刺是最常见的缺陷形式,如图5a所示,撕裂毛刺一般发生在单层蜂窝壁上。通过蜂窝壁的缺失来模拟铝蜂窝铣削加工中的撕裂毛刺缺陷,如图8所示,通过改变缺陷的位置、数量和长度来模拟缺陷的严重程度。为了提高计算效率,对样件的截面尺寸进行一定比例的缩放。

图8 撕裂毛刺缺陷模拟

对于蜂窝不同位置处设置毛刺缺陷如图9所示。

(a) 位置1 (b) 位置2

(c) 位置3 (d) 位置4图9 不同位置示意图

通过仿真结果比较不同位置缺陷的影响,发现载荷曲线基本重合,如图10所示,缺陷位置的不同对于蜂窝芯平面压缩的影响不大。

图10 不同撕裂位置载荷-位移曲线

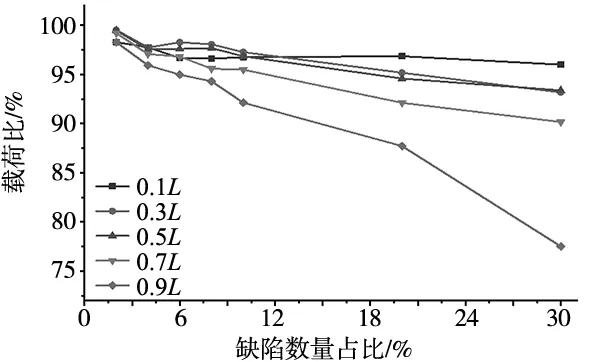

通过铣削加工后的蜂窝芯表面发现,撕裂毛刺的长度大小不一,在0.36~3.12 mm之间,蜂窝壁壁长3.7 mm,因此在探究缺陷长度对其影响时,分别设置0.1L、0.3L、0.5L、0.7L、0.9L(L为蜂窝芯壁长)的不同长度进行分析。不同毛刺长度对于蜂窝芯承载能力的影响如图11所示。

图11 不同长度毛刺影响

由图11可知,当含有撕裂毛刺缺陷的蜂窝壁数量为蜂窝芯壁整体壁数的2%时,由于缺陷数量较少,随着缺失长度的增加,其极限载荷值基本不变,即使蜂窝壁缺失长度达到0.9L,其极限载荷仍为正常蜂窝芯的96%以上;当含有缺陷的蜂窝壁数量增加到4%以后,蜂窝芯所能承受的极限载荷均有所下降,且随着缺陷数量的增加,这种趋势越来越明显;当毛刺缺陷数量达到整个蜂窝芯壁的20%,毛刺长度超过单壁长度的50%以后,随着毛刺缺陷的加剧蜂窝芯的承载能力急剧下降,当毛刺缺陷长度为0.9L,数量占比为30%时影响最为显著,此时蜂窝芯的极限载荷降低至正常蜂窝的80%以下。

不同毛刺缺陷数量对于蜂窝压缩极限载荷的影响如图12所示,由图可以看出,当蜂窝壁缺失长度为0.1L时,由于壁缺失长度相对较小,蜂窝芯的结构比较完整,此时含有不同缺陷数量的蜂窝芯在压缩过程中的极限载荷基本相同,说明当壁缺失长度为0.1L时不同数量的缺陷对于蜂窝的承载能力影响不大;当蜂窝壁毛刺缺陷缺失长度达到0.3L以后,随着壁缺失比例的增加,蜂窝的承受的极限载荷随缺陷数量的增加开始下降,当毛刺长度达到单壁的90%时最为明显。总体来说,在铝蜂窝的压缩过程中,单壁缺失比例和数量共同影响其承载能力。

图12 缺陷数量影响

3.4 蜂窝壁翻折的影响

蜂窝芯的压溃翻折缺陷如图5b所示,可以看到铝蜂窝芯单壁发生弯曲变形,蜂窝壁压溃而产生一定的翻折。蜂窝壁的压溃翻折的模拟如图13所示。

图13 蜂窝壁翻折模拟

通过改变翻折的位置和缺陷的数量来模拟不同缺陷的严重程度,分别比较位于中心区域、蜂窝边缘和随机分布的蜂窝壁翻折以及不同数量的影响,结果如图14和图15所示。

由图可知,不同位置的缺陷载荷曲线基本重合,同时增加缺陷比例对于蜂窝的极限载荷变化不大,蜂窝壁压溃翻折缺陷对于蜂窝压缩性能影响较小。

3.5 蜂窝芯节点开裂脱胶的影响

铝蜂窝加工过程中也出现了双壁脱胶现象,蜂窝节点的开裂脱胶的模拟如图16所示,实验中产生的开裂长度在蜂窝双壁长度的20%以内,通过设置不同的开裂长度和脱胶节点的数量来模拟缺陷的严重程度。

图16 蜂窝芯节点开裂模拟

蜂窝芯节点脱胶缺陷对于蜂窝承载能力的影响如图17和图18所示,结果表明,缺陷数量对于含有不同长度开裂胶缺陷蜂窝的影响不同,随着缺陷数量的增加,当开裂长度为蜂窝壁长的10%时,缺陷数量的增加对于蜂窝的力学性能影响不大;当开裂长度超过蜂窝壁长的10%以后,随缺陷数量的增加,蜂窝的力学性能呈现下降的趋势,且随着开裂脱胶缺陷长度的增加,下降趋势更加明显。由图18可知,当缺陷数量在18%以内时,不同长度的开裂脱胶缺陷影响较小,当缺陷数量继续增加,随着开裂长度的增加,其承载能力开始降低,但其极限载荷保持在正常蜂窝的95%以上,整体来说蜂窝节点的开裂缺陷对于蜂窝的压缩性能会产生一定的影响,但影响较小,只有在蜂窝节点开裂的长度和数量均达到一定程度后,其力学性能开始下降,但下降幅度不大。

图17 开裂数量影响图18 开裂长度影响

4 结论

本文对铝蜂窝加工缺陷进行了分析,通过实验和有限元模拟分析了铝蜂窝加工缺陷的种类和形貌特征,分别比较了不同缺陷对于铝蜂窝平压性能的影响,得到了如下的结论:

(1)蜂窝结构的面内刚度较弱,在加工时易产生各种加工缺陷,主要缺陷类型有:位于蜂窝单壁上的撕裂毛刺和压溃翻折,以及位于节点处的开裂脱胶。

(2)分析蜂窝芯平面压缩载荷-位移曲线,从曲线上看,铝蜂窝夹芯结构平面压缩分为弹性阶段、损伤阶段、持续破坏阶段和致密阶段,加载至致密点以后,蜂窝载荷随位移的增加迅速上升,蜂窝逐渐被压实,成为片状实体,蜂窝结构彻底破坏。

(3)三种缺陷中撕裂毛刺对于铝蜂窝平压性能的影响最大,撕裂毛刺缺陷造成蜂窝壁的缺失,使其结构发生破坏;蜂窝壁的翻折影响较小;节点处的开裂脱胶在达到一定的剧烈程度后,铝蜂窝芯的承载能力会有一定的下降,下降幅度在5%以内。