强化研磨时间对GCr15轴承钢干摩擦性能的影响*

2022-03-04刘晓初黄建枫高伟林黄伟锋萧金瑞

刘晓初,黄建枫,高伟林,黄伟锋,萧金瑞,李 萍,吴 俊

(广州大学a.机械与电气工程学院;b.广州市金属材料强化研磨高性能加工重点实验室;c.广东省强化研磨高性能微纳加工工程技术研究中心,广州 510006)

0 引言

本研究中所用的强化研磨实验设备是广东省金属材料强化研磨高性能加工重点实验室的第四代轴承强化研磨机。强化研磨加工技术[1-6]的原理为:钢珠表面携带研磨粉高速撞击钢板表面,产生大量的塑性变形,形成有助于润滑的类织构,并引入残余压应力,形成一层强化层[7]。研究表明表面纳米化有利于提高材料的强度、硬度、耐磨性、耐腐蚀性和疲劳寿命等性能。摩擦磨损性能作为材料的重要的使役性能之一,因此对于强化研磨处理下轴承钢的耐磨性能的研究显得尤为重要。

近年来,已有学者在金属材料的耐磨性方面进行了大量研究,不同摩擦条件下产生的摩擦机理有很大差异。杨诗婷等[8]对316 L不锈钢材料经喷丸强化纳米化处理后的干摩擦条件下的摩擦磨损行为进行了研究,研究表明:表面纳米化处理后试样表面硬度随处理时间的增加而增加,粗糙度随处理时间的增加而降低,干摩擦系数随处理时间的增加而减小。喷丸处理时间较短时以疲劳磨损为主,处理时间较长时以磨粒磨损为主。YAN等[9]研究表面纳米化对高锰钢的摩擦磨损特性,结果表明:当软质颗粒作为二体磨损磨粒或当小冲击载荷用于冲击磨料磨损时,高锰钢的耐磨性得到明显提高。ZHANG等[10]研究了纯铜的纳米晶表面的摩擦磨损行为,磨损载荷在20 N以下时,纳米晶表面的摩擦系数远小于粗晶表面,而当载荷逐渐增大时,这种差别逐渐减小。当载荷超过40 N时,磨损区域离开了纳米晶层导致磨损量突然增大。

本研究将对Gcr15轴承钢进行强化研磨加工处理,采用单一变量法,控制不同的强化研磨加工时间,分析喷射时间对强化研磨加工后材料表面显微硬度、磨损量、摩擦系数的影响;利用超景深显微镜观察磨痕表面形貌,分析强化研磨加工前后材料表面的磨损类型和机理。

1 实验材料和方法

1.1 试验材料

研究的实验对象为淬回火态Gcr15轴承钢板,HRC61~62,尺寸为750 mm×100 mm×10 mm,其主要化学成分(质量分数:%)为:Cr 1.40~1.65、C 0.95~1.05、Si 0.15~0.35、Mn 0.25~0.45、Mo 0.05。强化研磨加工中研磨料的具体配比文献[11]和文献[12]中有详细介绍。

1.2 实验过程

本文的强化研磨加工实验在由刘晓初教授发明的强化研磨机上进行,首先将切割好的GCr15 轴承钢板进行强化研磨加工处理,根据之前的研究,将强化研磨加工实验参数设置为:喷射压力0.7 MPa,喷射角度90°,喷射时间分别取0 min、4 min、10 min、16 min,依次编号为A组、B组、C组和D组。利用电火花线切割法切割成20 mm×15 mm×10 mm的摩擦磨损试样,在进行摩擦磨损试验前,先用丙酮对切割好的摩擦磨损试样进行超声波清洗,去除表面的强化研磨料和污染物,并用电吹风吹干。利用HV-1000型显微硬度计测量样品横截面的显微硬度;利用超景深显微镜观察样品的表面形貌以及横截面的金相显微组织,选用的金相腐蚀剂为4%的硝酸酒精,腐蚀时间20 s。

摩擦磨损实验在实验室自制的直线往复式摩擦磨损实验机上完成,摩擦副的接触形式为球-盘接触式,对偶件为YG6碳化钨钢球,洛氏硬度为69.8 HRA,加载载荷选择40 N和80 N,频率为50 Hz,实验时间为120 min。实验前后均用无水乙醇对样品进行超声清洗并烘干,随后立即用高精度电子天平进行称重(精度0.000 1 g),每个样品称重3次取平均值。样品的失重量等于实验前的重量减去摩擦磨损实验后的重量。摩擦磨损实验完成后,利用超景深显微镜观察样品表面的磨痕形貌并分析其磨损机理。

2 实验结果与分析

2.1 强化层金相组织及显微硬度

强化研磨加工会在材料表面形成强化层,并且产生晶粒细化,使得试样表层一定深度范围内的材料得到强化[13-14]。如图1所示,其中(a)~(d)分别是强化研磨0 min、4 min、10 min和16 min样品的横截面金相组织,从金相组织可以看出,由于钢珠-研磨粉组合在材料表面的反复撞击产生大量的塑性形变,进而在材料表面形成一定深度的强化层,强化层内的组织明显产生细化。经测量,在本次强化研磨实验条件下,强化研磨4 min、10 min和16 min的样品表面强化层的厚度分别为:39 μm、65 μm、73 μm,强化层厚度与强化研磨时间呈正相关。

图1 不同强化研磨加工时间下的GCr15轴承钢截面金相组织

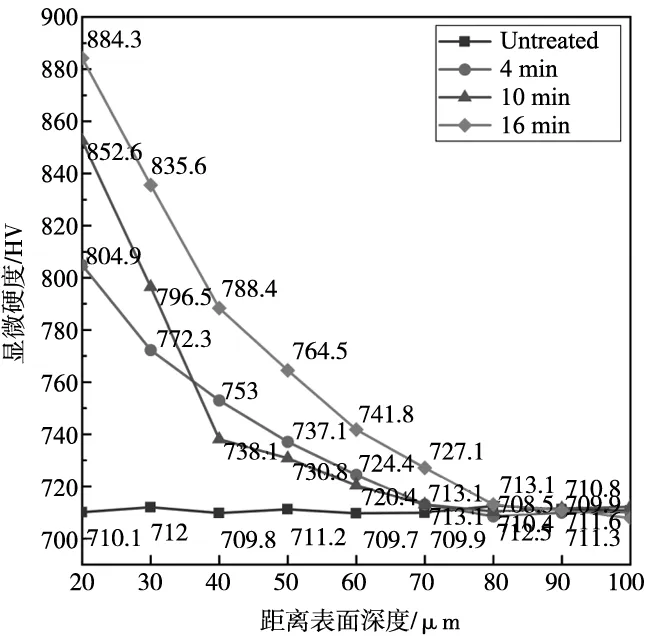

图2为不同强化研磨时间下轴承钢样品截面显微硬度随深度变化图。未经过强化研磨加工的样品表面硬度为710 HV,强化研磨4 min、10 min和16 min的样品表面显微硬度相对于空白组分别提高了94.9 HV、142.6 HV、160.6 HV。由显微硬度的结果表明,经过强化研磨加工处理能显著提高GCr15轴承钢的表面硬度,并且形成一层硬度高于基体的强化层。

图2 不同强化研磨时间下轴承钢样品截面显微硬度随深度变化图

2.2 摩擦系数和磨损量

图3为不同强化研磨时间下GCr15轴承钢试样在40 N和80 N载荷下的摩擦系数曲线图。从图3a可以看出,空白组样品在40 N载荷下的摩擦系数为0.868 5,强化研磨加工4 min、10 min、16 min样品在40 N载荷下的摩擦系数分别为0.821 8、0.831 2、0.845 6,均小于未经过强化研磨处理的A组的摩擦系数。对比四组样品的摩擦系数发现,B组样品的摩擦系数较A组的摩擦系数减小了0.046 7,C组样品的摩擦系数相较A组样品减小了0.037 3,D组样品的摩擦系数比A组减小了0.022 9。从图3b可知,经过强化研磨处理的B组、C组和D组的摩擦系数也均小于A组,经过强化研磨处理的B组、C组和D组的摩擦系数也均小于A组,B组、C组和D组的摩擦系数比A组(0.733 4)依次降低了0.017 8、0.053 1、0.089 6。可以看出,无论是在40 N载荷还是80 N载荷的情况下,经过强化研磨处理后样品的摩擦系数均小于未经强化研磨处理的A组,在40 N情况下摩擦系数减小的幅度较小,最大降幅为5.38%,而在80 N载荷的情况下,最大降幅达到12.22%,且两种载荷下均是D组的摩擦系数最小,其次是C组,B组下降的幅度最小。这说明随着强化研磨时间的延长,GCr15轴承钢试样的摩擦系数越小,耐磨性能有一定的提升,有利于磨损量减小,各样品的磨损量情况如图4所示。

(a) 40 N载荷

(b) 80 N载荷

图4 不同载荷下强化研磨处理前后样品的平均磨损量

由图4可知,无论是在40 N还是80 N载荷下,经过强化研磨处理后样品的平均磨损量较未经强化研磨处理样品有所减小,在40 N载荷条件下,空白组A组3次的平均磨损量为5.3 mg,而B、C、D组3次的平均磨损量分别为:5 mg、4.3 mg和3.6 mg,对比空白组平均磨损量分别减少了0.3 mg、1 mg和1.7 mg;在载荷为80 N时,空白组的平均磨损量为8.2 mg,B、C、D组的平均磨损量分别为7.1 mg、6.5 mg、5.3 mg,比空白组分别减少了1.1 mg、1.7 mg、2.9 mg。由以上分析得,随着喷射时间的增大,样品的磨损量越小,载荷越大时,磨损量减少越多;喷射时间越长,样品的磨损量越少,其耐磨性能越好。

2.3 磨损表面形貌分析

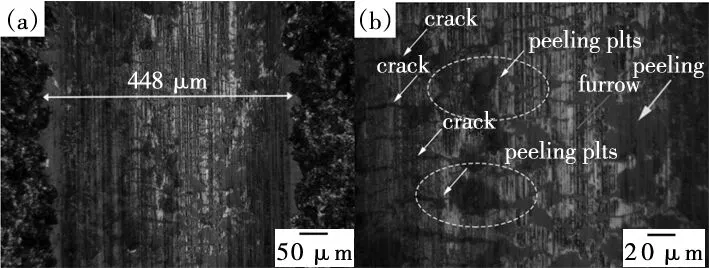

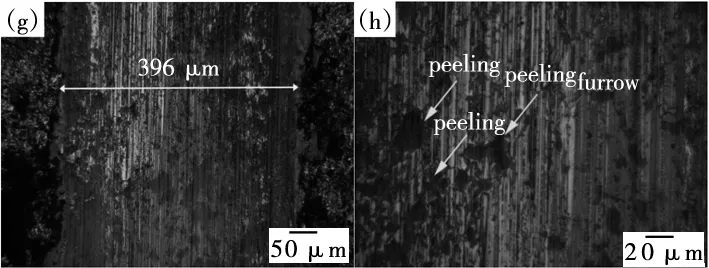

图5所示为40 N载荷下A-D组样品的磨损表面形貌图,图5中(a)、(c)、(e)、和(g)为200倍下的磨痕形貌,(b)、(d)、(f)、(h)为500倍下的磨痕形貌。从图(a)和(b)中可以看出,磨损表面出现较多的剥落坑,呈现摩擦副运动往复方向的犁沟,但犁沟的深度较浅,磨损类型以磨粒磨损为主,且磨损表面局部发黑,说明在磨损的过程中局部产生高温发生了氧化,导致了局部发黑,从图(b)中明显看出磨损表面还存在疲劳裂纹,说明在往复的磨损过程中产生的周期交变应力导致表面疲劳,在次表面形成微裂纹并向表面扩展形成细小裂纹。B组样品的磨损表面如图(c)和(d)所示, 对比发现,B组样品磨损表面的剥落坑数量较A组有所减少,表面有少许细微裂纹,表面犁沟比A组更加明显。观察图(e)~(h)可以发现,C组和D组样品的磨损表面剥落坑的数量明显减少,并没有看到裂纹的出现,D组样品的表面最为光滑,只呈现出规律的竖向犁沟,犁沟较前三组也更加明显,B、C、D组磨损表面出现明显的犁沟,这是因为强化研磨加工过程导致轴承钢样品的表面形成类织构,也即是强化研磨加工后的样品表面存在更多的凸峰,在磨损的过程中容易被压溃产生细小的磨屑,因而在轴承钢样品表面产生大量的犁沟。由图5可知,40 N载荷下A~D组样品表面的磨痕宽度分别为380 μm、310 μm、300 μm和280 μm。

图5 40 N载荷下轴承钢试样磨损表面形貌

由图6可知,在80N载荷下各组样品的磨损情况都更加严重,依然以磨粒磨损为主,伴随局部材料的剥落形成剥落坑。对于A组样品,从图6中(a)和(b)可知,磨损表面出现大量的裂纹,在80N载荷的情况下,轴承钢样品表面更容易出现裂纹。观察B、C和D组样品的磨损表面发现,相比较于A组,经过强化研磨处理的B、C、D组磨损表面裂纹的情况明显较少,其中C组和D组样品的磨损表面未发现裂纹,这是因为强化研磨加工在轴承钢的表面形成了残余压应力,能够有效的抵消在磨损过程中由于周期交变载荷造成的影响,从而延缓了疲劳裂纹的出现。由图(a)、(c)、(e)和(g)可得,A、B、C和D组样品的表面磨痕宽度分别为:448 μm、420 μm、413 μm、396 μm。对比40 N载荷下的磨痕宽度分别增大了:68 μm、110 μm、103 μm、116 μm。

图6 80 N载荷下轴承钢试样磨损表面形貌

3 结论

研究不同强化研磨加工时间下,GCr15轴承钢样品在不同载荷下的干摩擦磨损性能,从表面形貌,显微硬度,强化层厚度以及磨痕表面形貌分析,最终得出以下结论:

(1)随着强化研磨加工喷射时间的增加,样品的表面显微硬度不断增大较空白组的表面显微硬度大。

(2)样品表面的强化层厚度与强化研磨加工时间呈正相关,喷射时间越长,表面的强化层厚度越大。

(3)轴承钢材料的摩擦系数和平均磨损量均随着强化研磨时间的增加而减小。

(4)在40 N和80 N载荷下,不同喷射时间下轴承钢样品的主要磨损类型为磨粒磨损,且伴随着轻微的剥落和氧化,但随着强化研磨加工时间的增加,材料表面剥落坑和裂纹数量明显减少,材料的耐磨性能提高。