锆元素诱导非球形磨粒对氧化锆陶瓷的化学机械抛光性能

2022-03-03丁振宇雷红

丁振宇,雷红

精密与超精密加工

锆元素诱导非球形磨粒对氧化锆陶瓷的化学机械抛光性能

丁振宇,雷红

(上海大学 理学院 纳米科学与技术研究中心,上海 200444)

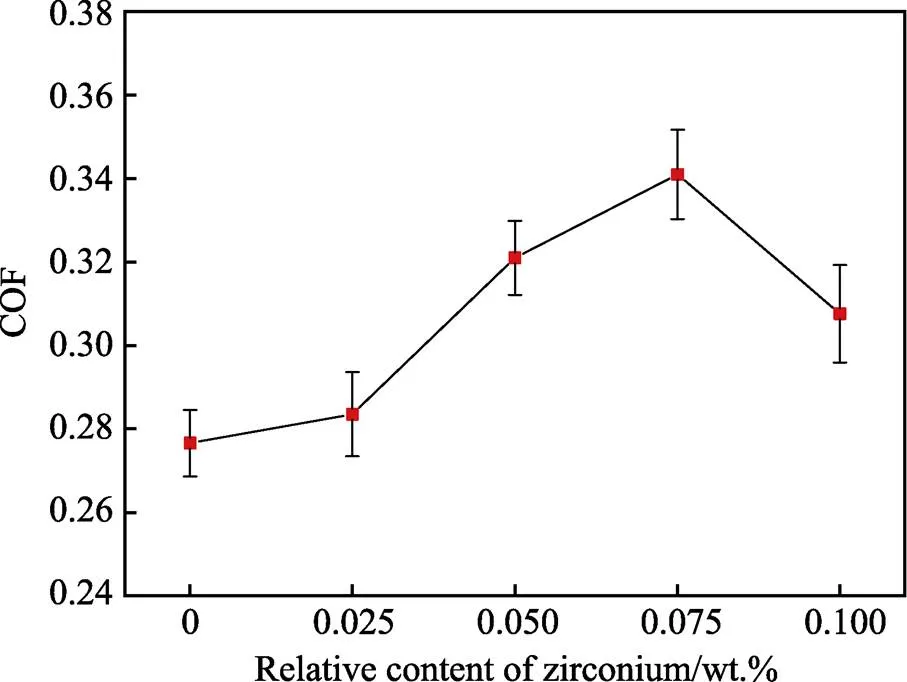

为了提高氧化锆陶瓷手机背板的化学机械抛光(CMP)性能,合成新型非球形二氧化硅磨粒,并分析非球形二氧化硅磨粒在CMP过程中的作用机理。利用Zr4+阳离子对球形二氧化硅纳米颗粒间作用力进行调控,制备Zr4+与SiO2的质量比分别为0、0.025、0.050、0.075、0.100的抛光磨粒;利用纳米粒度电位仪和电子扫描显微镜(SEM)分析抛光液胶体稳定性和磨粒形貌;采用表面粗糙度(Sa)和材料去除率(MRR)来分析磨粒的化学机械抛光性能;利用改装后的摩擦因数仪和X射线光电子能谱仪(XPS)揭示非球形二氧化硅对氧化锆陶瓷的作用机理。在锆元素相对含量(以质量分数计)为0.075%时,得到了分散性良好的非球形二氧化硅磨粒抛光液,相较于球形二氧化硅磨粒抛光液,MRR提升了40.5%,并得到了Sa为1.74 nm的光滑表面;XPS分析结果表明,在抛光过程中二氧化硅磨粒可与氧化锆发生固相化学反应,生成更易去除的ZrSiO4。摩擦因数测量结果表明,非球形二氧化硅磨粒与陶瓷片的摩擦因数从球形磨粒时的0.276提高到0.341。非球形的二氧化硅磨粒在抛光过程中具有更高的摩擦因数和化学机械协同作用,能高效地去除表面粗糙峰,并获得粗糙度为纳米级的平整表面,实现对氧化锆陶瓷手机背板的高效、高精度抛光。

非球形二氧化硅;氧化锆陶瓷背板;化学机械抛光;材料去除率;表面粗糙度

氧化锆陶瓷具有耐磨损、手感温润、无信号屏蔽作用、耐摔等优势,其成为5G手机背板材料的最佳选择之一[1-3]。在氧化锆陶瓷背板的成形工艺中,为了得到良好的外观和手感,去除前期工序中的加工缺陷,超精密加工是不可或缺的。为了高效地实现氧化锆陶瓷的表面平坦化,应用了化学机械抛光(CMP)[4-6]、超声振动辅助加工[7-8]、激光辅助磨削[9-10]、电化学抛光[11-12]、金刚石刀具切削[13]等一系列技术。Qiao等[7]在5轴CNC加工中心上安装了超声心轴,用来辅助磨削,获得了镜面效果。Latd等[11]通过向氧化锆基体中添加碳纳米管,提高了陶瓷的电导率,成功使用电火花加工(EDM)技术对氧化锆陶瓷进行表面加工。Kumar等[9]利用激光对陶瓷表面照射引入热裂纹后,再利用干式微研磨去除这些受损部分。无论是在可操作性还是成本等方面,上述的加工方法不足以满足大规模商业应用的要求。CMP作为一种能够实现纳米级表面平整的超精密加工技术,在氧化锆陶瓷的抛光领域有着其他方法难以企及的应用潜力。

制约化学机械抛光在氧化锆陶瓷手机背板工艺中应用的主要因素是较低的材料去除率(MRR)。在众多磨粒中,二氧化硅具有硬度适中,抛光后的表面粗糙度较低,制备过程简单安全等优点,从而被广泛应用。目前,商业使用的球形二氧化硅磨粒的材料去除率较低,不能满足氧化锆陶瓷产业化的抛光需求。近年来,非球形磨粒由于其特殊的形貌特征可以提高材料去除率,从而被研究者所广泛关注[14-16]。Xu[4]和Dai[5]等分别使用非均相体系和表面活性剂定位生长等方法成功制备了花状和爆米花状二氧化硅磨粒的抛光液,并应用在陶瓷的化学抛光领域,得到了理想的MRR值和较低的表面粗糙度。Liang[17]和Dong[18]等在活性硅酸水解过程中引入阳离子作为诱导剂,制备了哑铃形和心形的非球形二氧化硅,对二氧化硅晶片和蓝宝石晶片实现了高效抛光。在这些非球形磨粒的制备过程中,需要加入有机溶剂,且实验流程耗时长,因此文中拟通过在硅溶胶晶种中添加锆离子,制备用于氧化锆陶瓷手机背板的非球形二氧化硅抛光液,采用摩擦因数仪测定不同锆元素含量下抛光液的摩擦因数,采用XPS分析CMP过程中的化学反应,以解释非球形二氧化硅磨粒的抛光机理,有望为氧化锆陶瓷手机后盖的化学机械抛光提供一种可行性方案。

1 实验

1.1 非球形二氧化硅磨粒的制备

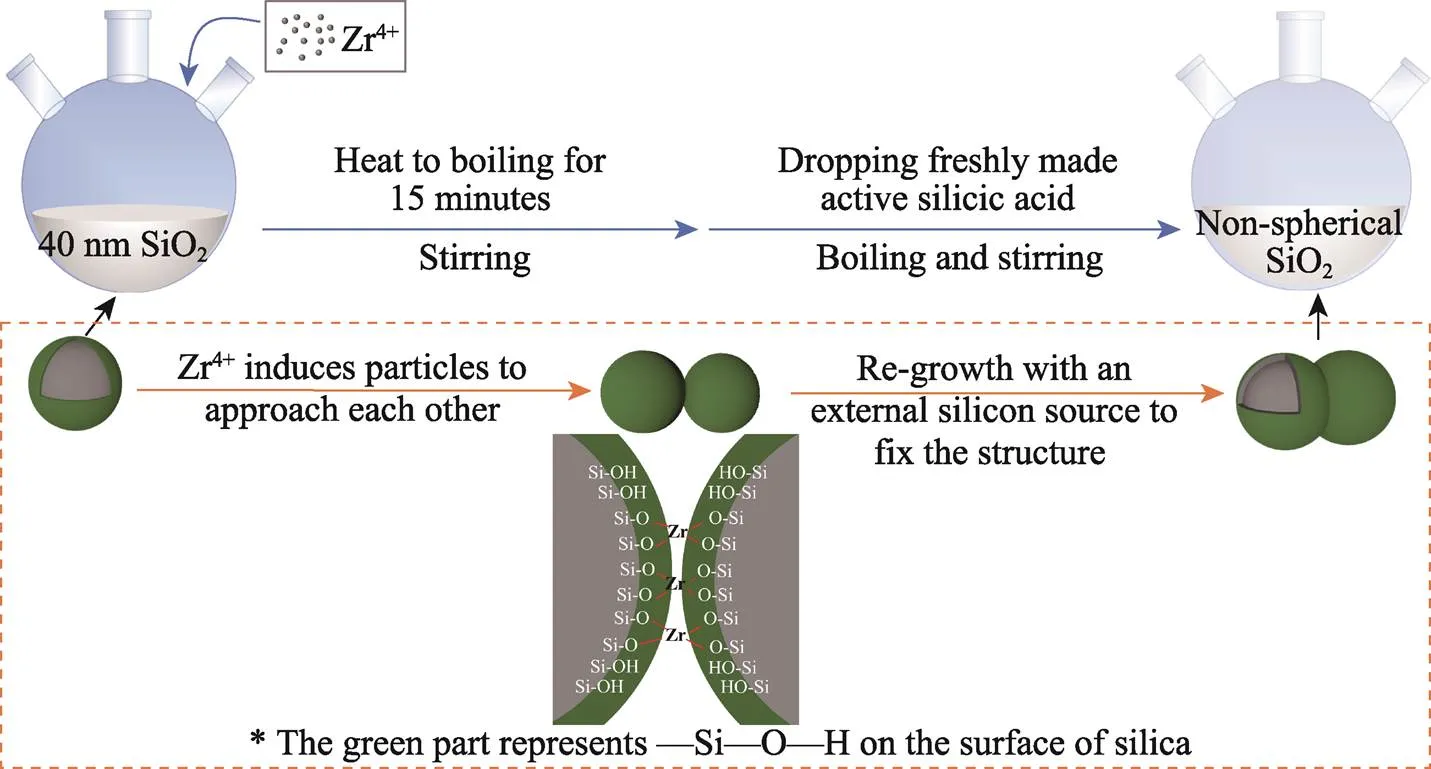

非球形二氧化硅磨粒的制备流程见图1。首先,将一定浓度的水玻璃溶液经过732型阳离子交换树脂制得活性硅酸备用;其次,将商业硅溶胶(40 nm)稀释至5%(质量分数),加入Zr(NO3)4·5H2O,强烈搅拌下加热到沸腾,保持15 min;接下来,将新制硅酸滴加到上述混合溶液中,同时滴加质量分数为1%的NaOH溶液,保持系统pH大约为10。根据水的蒸发速度来确定硅酸的滴加速度,以保持生长过程中液面的稳定。分别制得锆元素相对含量(相对于SiO2)为0.000%、0.025%、0.050%、0.075%和0.100%的非球形二氧化硅溶胶,最后配制成固体质量分数为10%、pH为10的抛光液。

图1 非球形二氧化硅磨粒的制备流程

1.2 抛光液的抛光性能实验

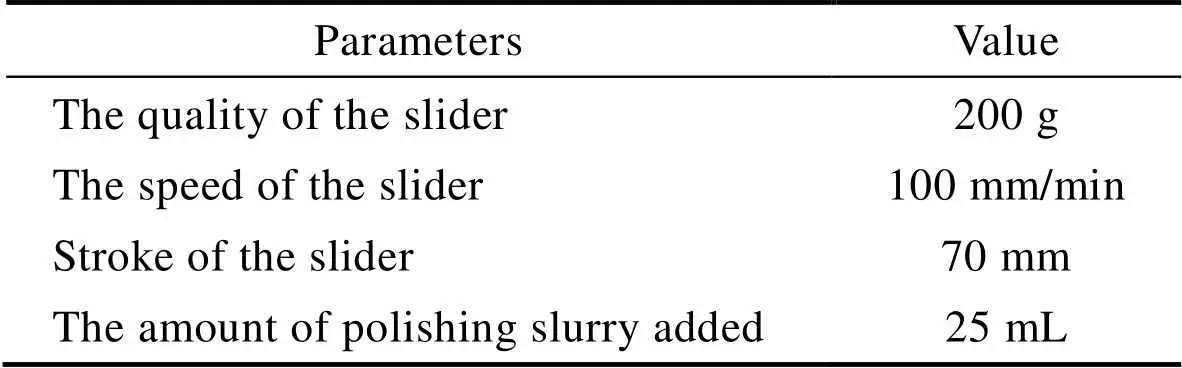

抛光实验在中国沈阳科晶仪器有限公司生产的自动压力研磨抛光机(UNIPOL-1000S)平台上进行,抛光实验涉及参数见表1。

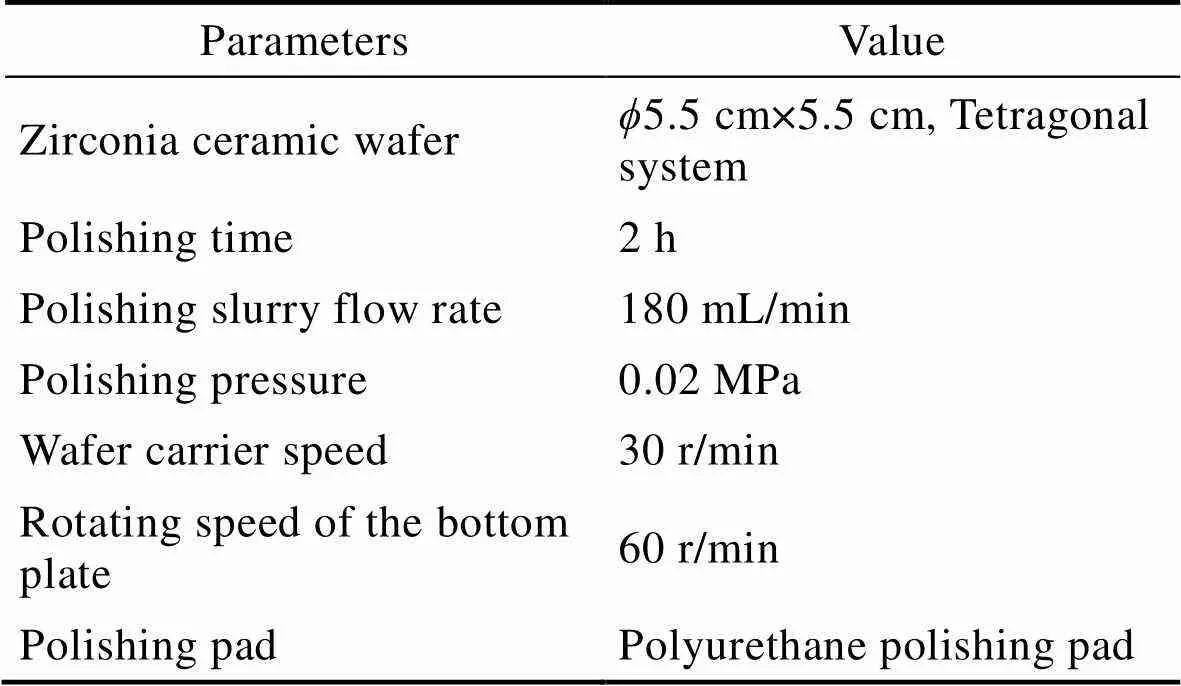

表1 抛光实验参数

Tab.1 Polishing experiment parameters

通过MRR以及平均表面粗糙度(Sa)来评价抛光液的抛光性能。在抛光前后,氧化锆陶瓷片依次经丙酮、乙醇、清洗剂以及去离子水清洗,干燥后,用精密天平测量质量,通过式(1)计算材料的去除率(MRR)[19]。

氧化锆陶瓷片抛光前后的Sa通过表面轮廓仪(Ambios Xi-100 surface profiler,USA)测得,测量面积为100 μm×100 μm。

2 结果与讨论

2.1 不同锆元素含量的二氧化硅磨粒形貌及胶体稳定性

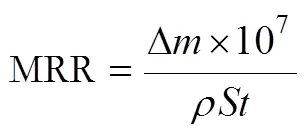

采用扫描电子显微镜(Nova NanoSEM 450,USA)观察不同锆元素改性二氧化硅颗粒的形貌,见图2。当锆元素含量为0时,颗粒的形貌为球形;当锆元素含量提高到0.075%时,视野中绝大多数为非球形颗粒,颗粒的分散性良好;当锆元素含量为0.100%时,颗粒会发生团聚,并出现粒径较小的颗粒。

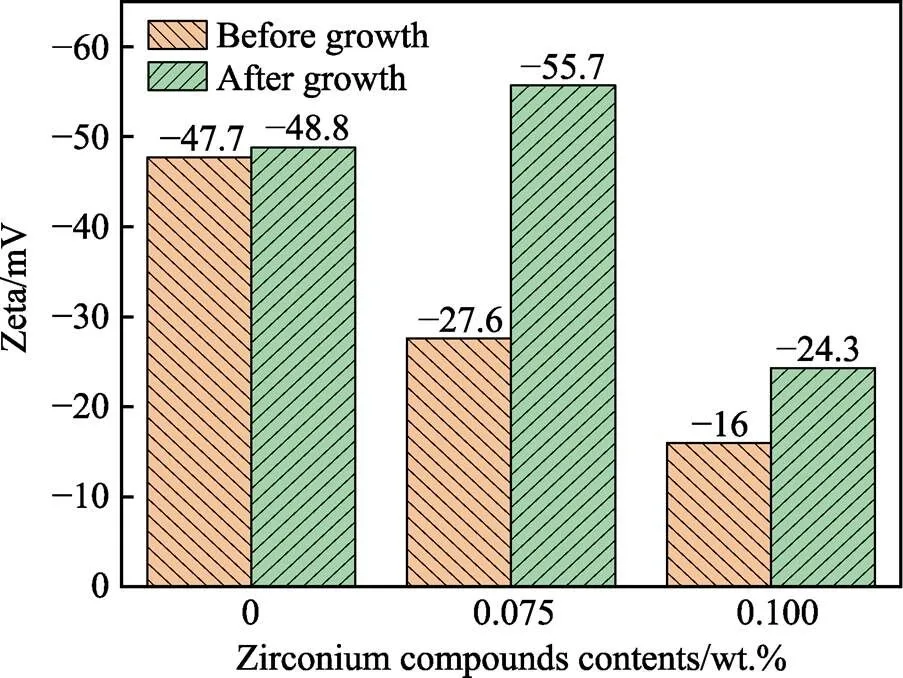

通过Zeta电位可以表征胶体的稳定性,在图3中给出了不同锆元素含量磨粒的Zeta电位值。一般认为Zeta电位的绝对值大于30 mV时,胶体稳定存在[20]。锆元素含量为0.075%,颗粒在未生长前处于稳定与不稳定的临界状态,此时颗粒之间的静电排斥力下降,部分颗粒开始接触,带正电的锆元素起到桥梁作用,并最终形成非球形的二氧化硅[17,21-22]。随着带负电活性硅酸的不断加入,正负电荷间的平衡重新恢复,Zeta电位的绝对值上升至30 mV以上,颗粒的双电层表现为斥力,使颗粒分散。当加入的锆元素的含量达到0.100%后,胶体呈现出强烈的不稳定性,颗粒开始大规模无序团聚,导致胶体沉淀。此时滴加的活性硅酸会优先在团聚处生长,同时游离在胶体内带正电荷的锆元素会诱导活性硅酸自缩聚形成较小的次生颗粒。

图2 不同锆元素含量磨粒的扫描电镜图

图3 锆元素含量对磨粒Zeta电位的影响

2.2 抛光性能

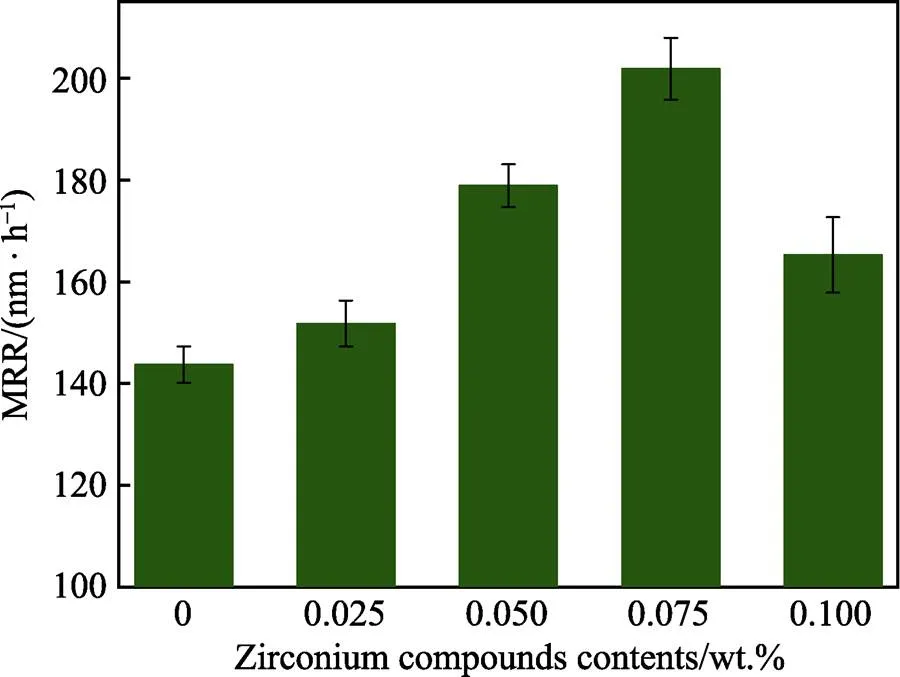

锆元素含量对陶瓷去除速率的影响见图4。测量了3次抛光实验的MRR值,并计算其平均值和标准偏差。从图4中可以明显看出,所有锆元素改性磨粒的MRR值均高于纯二氧化硅磨粒,这表明锆元素改性的非球形复合磨粒比球形纯二氧化硅磨粒具有更高的平整效率。MRR先随着锆元素含量的增大而增大,在锆元素含量为0.075%时达到峰值(202 nm/h),随后下降。这说明相比球形颗粒而言,非球形的颗粒可以有效提高氧化锆陶瓷的MRR值。当锆元素含量为0.100%时,胶体的稳定性较差,参与抛光进程中的有效颗粒数减少,从而导致MRR值下降[23]。

图4 锆元素含量对陶瓷去除速率的影响

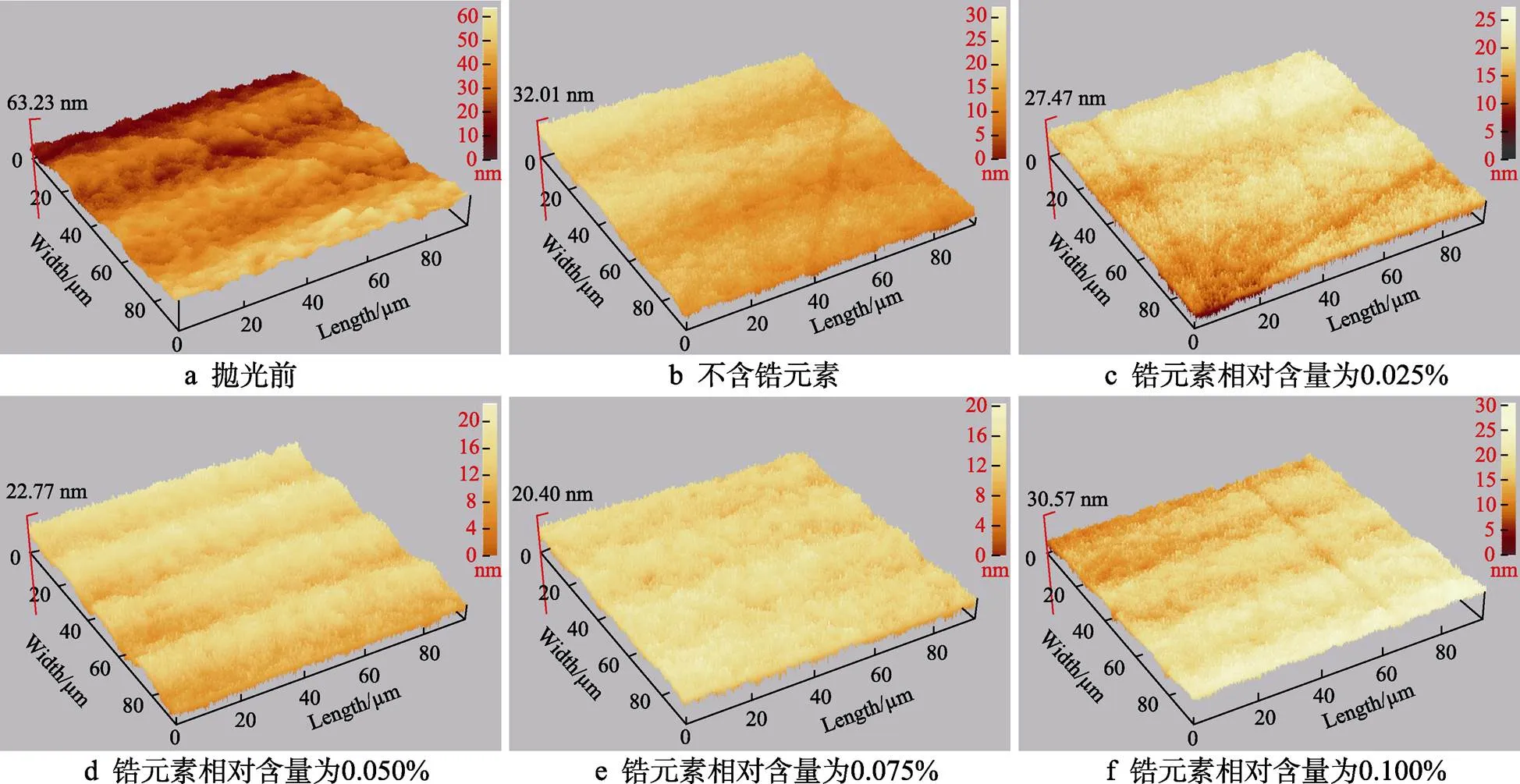

表面轮廓仪可以精确测量表面的粗糙度,提供更直观的表面形貌图像。陶瓷片三维表面轮廓见图5,抛光前表面存在明显的粗糙峰和划痕,表面粗糙度较高,Sa为7.72 nm;抛光后陶瓷片的表面质量均得到改善,粗糙峰降低,划痕变浅;经锆元素改性磨粒抛光后的表面比纯二氧化硅磨粒抛光后的表面更光滑。在锆元素含量为0.075%时,陶瓷片表面粗糙峰和划痕可以被有效去除,表面质量最佳。在锆元素含量升高到0.100%后,表面依旧可以观察到有划痕存在,这归因于抛光颗粒越大,则在抛光过程中对陶瓷片的冲击力也就越大,容易出现划痕等现象[24]。

图5 不同锆元素含量磨粒抛光后的氧化锆陶瓷片表面3D轮廓

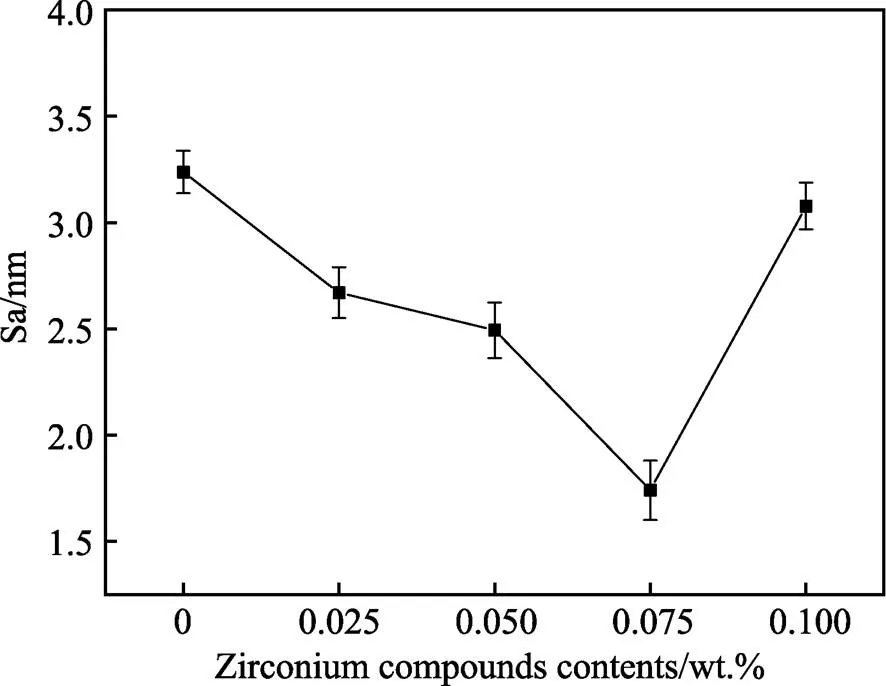

图6展示了使用不同锆元素改性磨粒抛光后的陶瓷片的Sa值,数值为测量5个点的平均值。抛光后陶瓷片的Sa均明显下降,Sa随锆元素含量的变化趋势与MRR的趋势相似。随着锆元素含量的增加,Sa值先减小后增大。在锆元素相对含量为0.075%时出现最低点,Sa值为1.74 nm。当锆元素含量升高到0.100%后,表面粗糙度明显增高。

图6 锆元素含量对陶瓷表面粗糙度的影响

2.3 非球形二氧化硅磨粒的抛光机理

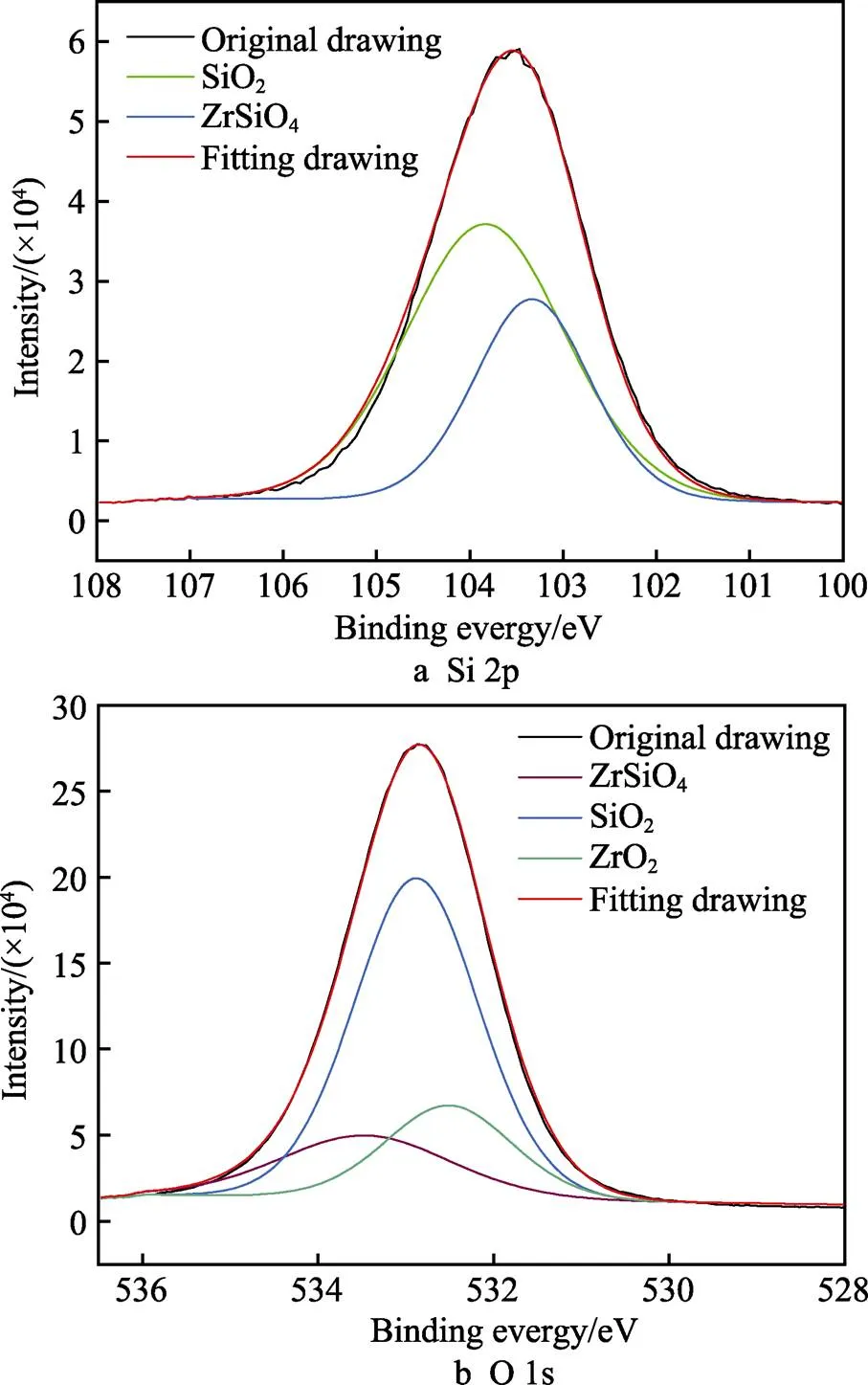

化学机械抛光是机械作用和化学作用共同协同的结果。二氧化硅的莫氏硬度为7,氧化锆的莫氏硬度为8.5,较软的二氧化硅能够完美地抛光较硬的氧化锆陶瓷,被认为是抛光过程可以发生固相化学反应[21,25]。XPS常用于表征化学机械抛光中的固相化学反应[26-27]。将锆元素相对含量为0.075%的非球形二氧化硅抛光液抛后的样品离心洗涤,烘干后进行XPS分析。以284.8 eV,C 1s为标准峰校正后进行拟合。如图7a所示,Si 2p的峰值较宽,有2组拟合峰,结合能(BE)为103.84 eV[28]和103.33 eV[28]的峰,分别归属于SiO2的Si 2p态和ZrSiO4的Si 2p态。O 1s的光谱见图7b。O 1s有3个峰,结合能为533.46 eV[29]和532.88 eV[30]的峰,分别归属于ZrSiO4的Zr-O-Si键中的O 1s态和SiO2的O 1s态。结合能532.51 eV[29]处的峰对应ZrO2的O 1s态。

根据以上对Si和O的XPS分析,可以认为二氧化硅与氧化锆发生了固相化学反应,生成的反应物以ZrSiO4的形式存在。主要反应方程见式(2)。

ZrO2+SiO2=ZrSiO4(2)

图7 抛后的非球形二氧化硅磨粒中Si和O元素的XPS谱图

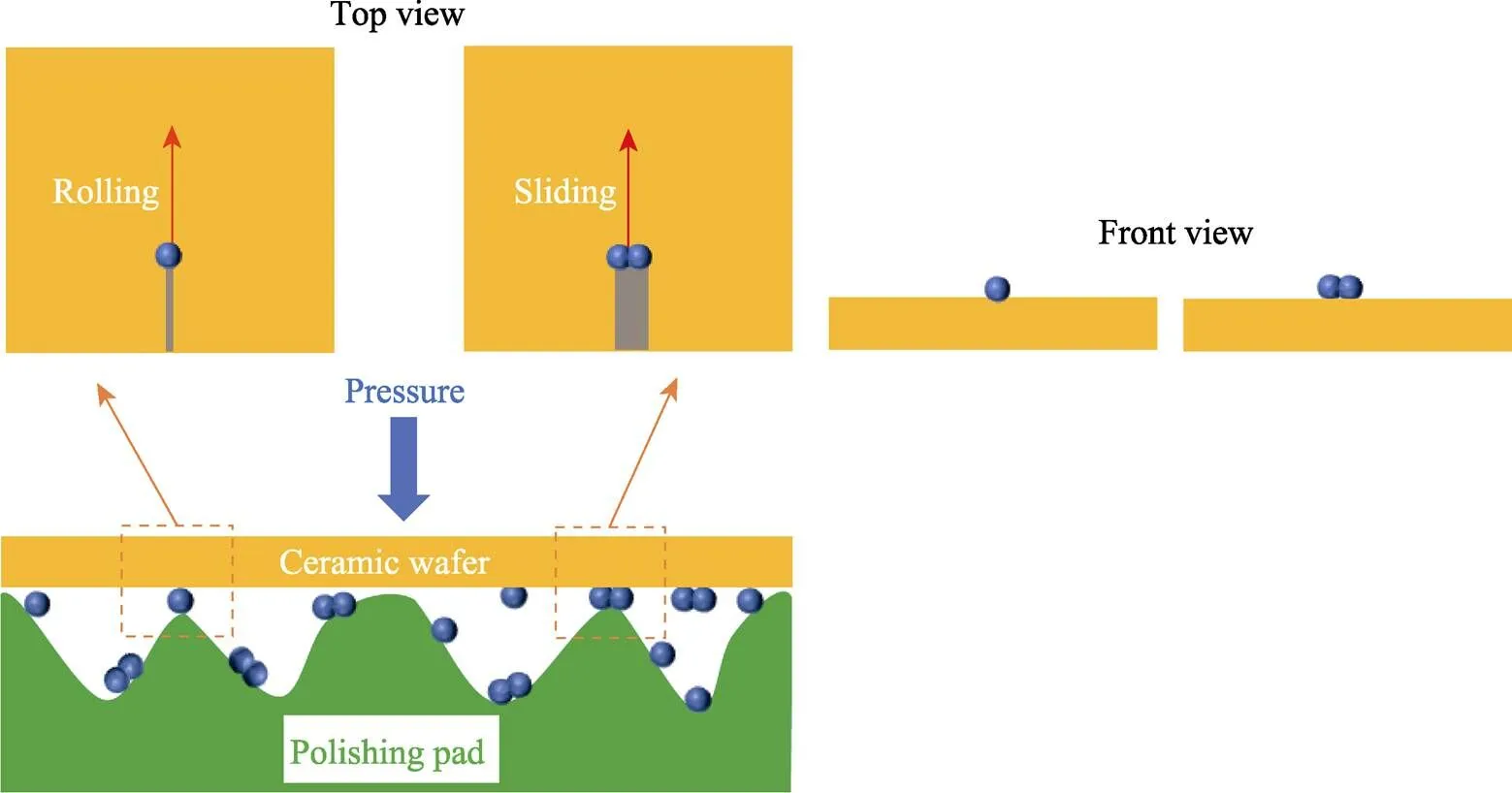

ZrSiO4的硬度相较于氧化锆的硬度更低、更易去除,磨粒的机械作用可以将生成的反应层去除,实现化学作用与机械作用间的动态平衡,有助于去除陶瓷片表面的粗糙峰,得到较高的材料去除率和较低的表面粗糙度。为了更形象地说明非球形二氧化硅磨料与氧化锆晶片之间的接触磨损,以单个球形和非球形磨料为例,建立了二氧化硅磨料与氧化锆陶瓷晶片的接触磨损模型。CMP过程中的机械作用机制见图8。

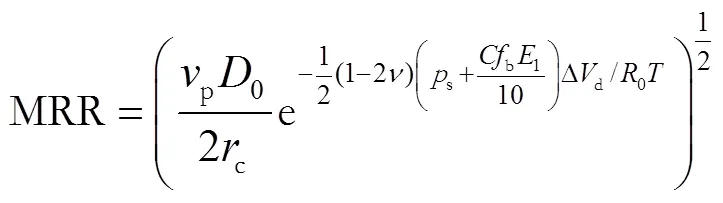

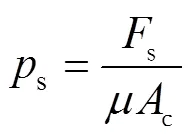

磨粒在抛光垫与工件表面之间存在滑动和/或滚动的相对运动,不同的运动方式会导致不同的反应层去除效果。研究表明,由于非球形胶体二氧化硅具有抗滚动的形状特性,磨粒与工件表面的相对运动具有较高的滑动比,这导致摩擦因数(COF)更高[15-16]。更高的COF意味着在化学机械抛光过程中,磨粒与工件表面之间的摩擦力更高,从而可以去除更多的表面材料。根据Wang等[31]提出的公式:

图8 二氧化硅磨料与氧化锆晶片的接触磨损模型

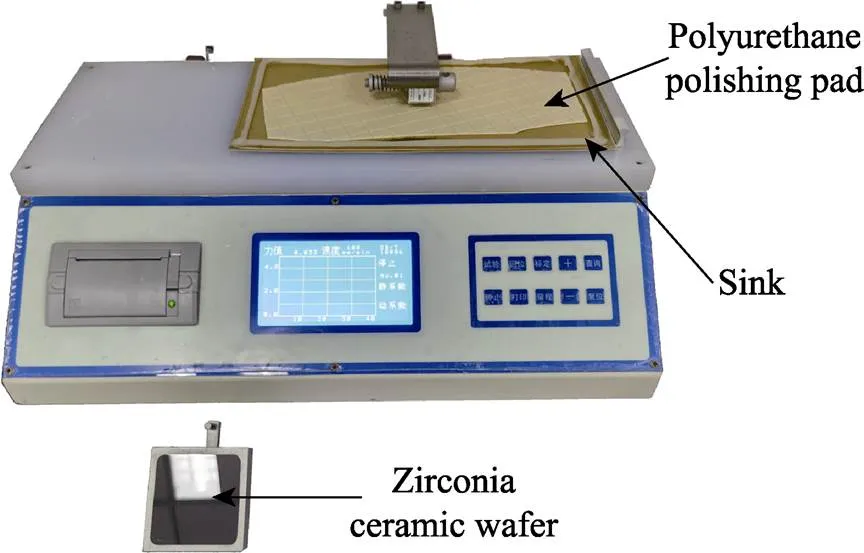

从式(3)可见,颗粒与抛光工件间的摩擦因数的增大会使材料去除率也随之增大。对薄膜摩擦因数仪进行改装(见图9),通过加装可容纳抛光液的水槽,在水槽底部贴抛光垫,并将陶瓷片固定在滑块底部,近似模拟了抛光环境,此时摩擦因数仪所测量的值为陶瓷片、抛光垫和抛光液之间的摩擦因数[24]。每组抛光液测量10次,取其平均值,测试参数见表2。

表2 摩擦因数测试参数

Tab.2 Parameters of friction coefficient test

图9 改装的摩擦因数仪

从图10中可以发现,摩擦因数的变化趋势与材料去除率相似,随着锆元素相对含量的增大而增大,且当锆元素相对含量达到0.075%时,摩擦因数为峰值(0.341)。摩擦因数测试说明,非球形二氧化硅颗粒相较于球形颗粒,可以使抛光工件间的摩擦因数更大。

图10 不同锆元素含量磨粒与陶瓷片的摩擦因数

非球形二氧化硅磨粒的高机械作用可以及时将生成的反应层去除,并重新露出新的表面,露出的新鲜表面又会继续发生固相化学反应,生成新的反应层,促进了固相化学反应的进行,有助于去除陶瓷片表面的粗糙峰。

3 结论

通过锆元素诱导合成了具有胶体稳定性的非球形二氧化硅磨粒,在对氧化锆手机陶瓷背板的化学机械抛光中展现了优于球形磨粒的抛光性能。非球形二氧化硅与氧化锆陶瓷片之间可以发生固相化学反应,能生成较易去除的ZrSiO4。非球形的磨粒相较于传统球形磨粒,可增大磨粒与氧化锆陶瓷片的摩擦因数,进而增大化学机械抛光中的机械作用,高的机械作用可以及时地将ZrSiO4去除,进一步促进固相化学反应进行,实现对氧化锆陶瓷片的高效抛光。

[1] KLISHIN A P, GHYNGAZOV S A, RUDNEV S V, et al. Fabrication of Zirconia Ceramics by Sintering in a Magnetic Field[J]. Ceramics International, 2021, 47(5): 6955-6964.

[2] FENG Ming, WANG You-liang, WU Yong-bo, et al. Investigation on Polishing of Zirconia Ceramics Using Magnetic Compound Fluid: Relationship between Material Removal and Surface Roughness[J]. International Journal of Automation Technology, 2021, 15(1): 17-23.

[3] YANG Zhi-chao, ZHU Li-da, LIN Bin, et al. The Grinding Force Modeling and Experimental Study of ZrO2Ceramic Materials in Ultrasonic Vibration Assisted Grinding[J]. Ceramics International, 2019, 45(7): 8873-8889.

[4] XU Lei, LEI Hong, WANG Tian-xian, et al. Preparation of Flower-Shaped Silica Abrasives by Double System Template Method and Its Effect on Polishing Performance of Sapphire Wafers[J]. Ceramics International, 2019, 45(7): 8471-8476.

[5] DAI San-wei, LEI Hong, FU Ji-fang. Self-Assembly Preparation of Popcorn-Like Colloidal Silica and Its Application on Chemical Mechanical Polishing of Zirconia Ceramic[J]. Ceramics International, 2020, 46(15): 24225-24230.

[6] 王光灵, 刘卫丽, 刘宇翔, 等. 化学机械抛光工艺参数对氧化锆陶瓷抛光速率的影响[J]. 表面技术, 2018, 47(9): 266-271.

WANG Guang-ling, LIU Wei-li, LIU Yu-xiang, et al. Effects of Chemical-Mechanical Polishing Parameters on Material Removal Rate of Zirconia Ceramic[J]. Surface Technology, 2018, 47(9): 266-271.

[7] QIAO Jia-ping, FENG Ming, LI Yang, et al. A Study on Tangential Ultrasonic-Assisted Mirror Grinding of Zirconia Ceramic Curved Surfaces[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112 (9/10): 2837-2851.

[8] ZHAO Bo, WU Yan, LIU C S, et al. The Study on Ductile Removal Mechanisms of Ultrasonic Vibration Grinding Nano-ZrO2Ceramics[J]. Key Engineering Materials, 2006, 304/305: 171-175.

[9] KUMAR M, MELKOTE S, LAHOTI G. Laser-Assisted Microgrinding of Ceramics[J]. CIRP Annals, 2011, 60(1): 367-370.

[10] SAMANT A N, DAHOTRE N B. Laser Machining of Structural Ceramics—A Review[J]. Journal of the European Ceramic Society, 2009, 29(6): 969-993.

[11] MELK L, ANTTI M L, ANGLADA M. Material Removal Mechanisms by EDM of Zirconia Reinforced MWCNT Nanocomposites[J]. Ceramics International, 2016, 42(5): 5792-5801.

[12] FERRARIS E, REYNAERTS D, LAUWERS B. Micro- EDM Process Investigation and Comparison Performance of Al3O2and ZrO2Based Ceramic Composites[J]. CIRP Annals, 2011, 60(1): 235-238.

[13] BIAN Rong, FERRARIS E, HE Ning, et al. Process Investigation on Meso-Scale Hard Milling of ZrO2by Diamond Coated Tools[J]. Precision Engineering, 2014, 38(1): 82-91.

[14] LIANG Chen-liang, LIU Wei-li, ZHENG Yong-hui, et al. Fractal Nature of Non-Spherical Silica Particles via Facile Synthesis for the Abrasive Particles in Chemical Mechanical Polishing[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2016, 500: 146-153.

[15] LEE H, KIM M, JEONG H. Effect of Non-Spherical Colloidal Silica Particles on Removal Rate in Oxide CMP[J]. International Journal of Precision Engineering and Manufacturing, 2015, 16(13): 2611-2616.

[16] SALLEH S, SUDIN I, AWANG A. Effects of Non-Spherical Colloidal Silica Slurry on Al-NiP Hard Disk Substrate CMP Application[J]. Applied Surface Science, 2016, 360: 59-68.

[17] LIANG Chen-liang, WANG Liang-yong, LIU Wei-li, et al. Non-Spherical Colloidal Silica Particles—Preparation, Application and Model[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2014, 457: 67-72.

[18] DONG Yue, LEI Hong, LIU Wen-qing. Preparation of Irregular Silica Nano-Abrasives for the Chemical Mechanical Polishing Behaviour on Sapphire Substrates[J]. Micro & Nano Letters, 2019, 14(13): 1328-1333.

[19] LI Zhong-yang, DENG Zhao-hui, HU Yang-xuan. Effects of Polishing Parameters on Surface Quality in Sapphire Double-Sided CMP[J]. Ceramics International, 2020, 46(9): 13356-13364.

[20] JOHNSON P M, VAN KATS C M, VAN BLAADEREN A. Synthesis of Colloidal Silica Dumbbells[J]. Langmuir, 2005, 21(24): 11510-11517.

[21] DONG Yue, LEI Hong, LIU Wen-qing. Effect of Mixed- Shaped Silica Sol Abrasives on Surface Roughness and Material Removal Rate of Zirconia Ceramic Cover[J]. Ceramics International, 2020, 46(15): 23828-23833.

[22] KONG Hui, WANG Dan, LIU Wei-li, et al. Preparation of Non-Spherical Colloidal Silica Nanoparticle and Its Application on Chemical Mechanical Polishing of Sapphire[J]. Journal of Wuhan University of Technology- Mater Sci Ed, 2019, 34(1): 86-90.

[23] KHANNA A J, GUPTA S, KUMAR P, et al. Quantification of Shear Induced Agglomeration in Chemical Mechanical Polishing Slurries under Different Chemical Environments[J]. Microelectronic Engineering, 2019, 210: 1-7.

[24] SHI Xiao-lei, PAN Guo-shun, ZHOU Yan, et al. Characterization of Colloidal Silica Abrasives with Different Sizes and Their Chemical-Mechanical Polishing Performance on 4H-SiC (0 0 0 1)[J]. Applied Surface Science, 2014, 307: 414-427.

[25] XU Lei, LEI Hong. Nano-Scale Surface of ZrO2Ceramics Achieved Efficiently by Peanut-Shaped and Heart-Shaped SiO2Abrasives through Chemical Mechanical Polishing [J]. Ceramics International, 2020, 46(9): 13297-13306.

[26] ZHOU Yan, PAN Guo-shun, SHI Xiao-lei, et al. XPS, UV-Vis Spectroscopy and AFM Studies on Removal Mechanisms of Si-Face SiC Wafer Chemical Mechanical Polishing (CMP)[J]. Applied Surface Science, 2014, 316: 643-648.

[27] VOVK E A, BUDNIKOV A T, DOBROTVORSKAYA M V, et al. Mechanism of the Interaction between Al2O3and SiO2during the Chemical-Mechanical Polishing of Sapphire with Silicon Dioxide[J]. Journal of Surface Investigation, 2012, 6(1): 115-121.

[28] TANIZAWA Y, SUZUKI T. Effects of Silicate Ions on the Formation and Transformation of Calcium Phosphates in Neutral Aqueous Solutions[J]. Journal of the Chemical Society, Faraday Transactions, 1995, 91(19): 3499.

[29] GUITTET M J, CROCOMBETTE J P, GAUTIER- SOYER M. Bonding and XPS Chemical Shifts in ZrSiO4Versus SiO2and ZrO2: Charge Transfer and Electrostatic Effects[J]. Physical Review B, 2001, 63(12): 125117.

[30] KALLURY K M R, DEBONO R F, KRULL U J, et al. Covalent Binding of Amino, Carboxy, and Nitro-Substituted Aminopropyltriethoxysilanes to Oxidized Silicon Surfaces and Their Interaction with Octadecanamine and Octadecanoic Acid Studied by X-Ray Photoelectron Spectroscopy and Ellipsometry[J]. Journal of Adhesion Science and Technology, 1991, 5(10): 801-814.

[31] WANG Yong-guang, CHEN Yao, QI Fei, et al. A Material Removal Model for Silicon Oxide Layers in Chemical Mechanical Planarization Considering the Promoted Chemical Reaction by the down Pressure[J]. Tribology International, 2016, 93: 11-16.

Chemical Mechanical Polishing Performance of Non-Spherical Abrasives on Zirconia Ceramics

,

(Research Center of Nano Science and Technology, College of Sciences, Shanghai University, Shanghai 200444, China)

The work aims to synthesize new non-spherical silica abrasives and analyze the mechanism of the non-spherical silica abrasives in the polishing process, so as to improve the chemical mechanical polishing performance of the zirconia ceramic backplate of mobile phone. By adjusting the force between spherical silica nano-particles by Zr4+cations, polishing abrasives with Zr4+: SiO2mass ratios of 0, 0.025, 0.050, 0.075, and 0.100 were prepared. Laser particle analyzer and potentiometer and scanning electron microscope (SEM) were used to study the colloidal stability and abrasive grain morphology of polishing slurry. The chemical mechanical polishing performance of abrasives was analyzed from surface roughness (Sa) and material removal rate (MRR). The modified friction coefficient meter and X-ray photoelectron spectroscopy (XPS) were used to reveal the mechanism of the non-spherical silica on zirconia ceramics. The results showed that the well-dispersed non-spherical abrasives silica polishing slurry could be obtained with a relative content of 0.075wt.% of zirconium. Compared with the spherical abrasives silica polishing solution, the MRR of non-spherical silica abrasives was increased by 40.5%, and a smooth surface with Sa of 1.74 nm was obtained. XPS examination showed that silicon dioxide can react with zirconia in a solid phase to produce ZrSiO4, which was easier to be removed during the polishing process. The friction coefficient measurement results showed that the friction coefficient between non-spherical silica abrasives and ceramic wafer was 0.341, which was higher than 0.276 of spherical silica abrasives. The non-spherical silica abrasives can bring a higher coefficient of friction and chemical-mechanical synergy during polishing. It can efficiently remove the surface roughness peaks, obtain a flat surface with nano-level roughness, and realize efficient and high-precision polishing of the zirconia ceramic mobile phone backplane.

non-spherical silica; zirconia ceramic backplate; chemical mechanical polishing; material removal rate; surface roughness

TG356.28

A

1001-3660(2022)02-0306-07

10.16490/j.cnki.issn.1001-3660.2022.02.030

2021-04-28;

2021-08-09

2021-04-28;

2021-08-09

国家自然科学基金(51975343)

Supported by the National Natural Science Foundation of China (51975343)

丁振宇(1996—),男,硕士研究生,主要研究方向为纳米抛光材料及原子级表面平整技术。

DING Zhen-yu (1996—), Male, Master, Research focus: Nano polishing materials and atomic level surface planarization technology.

雷红(1968—),男,博士,研究员,主要研究方向为纳米抛光材料及原子级表面平整技术。

LEI Hong (1968—), Male, Doctor, Professor, Research focus: Nano polishing materials and atomic level surface planarization technology

丁振宇,雷红. 锆元素诱导非球形磨粒对氧化锆陶瓷的化学机械抛光性能研究[J]. 表面技术, 2022, 51(2): 306-312.

DING Zhen-yu,Lei Hong. Chemical Mechanical Polishing Performance of Non-spherical Abrasives on Zirconia Ceramics[J]. Surface Technology, 2022, 51(2): 306-312.