采油液力马达转子表面织构参数对其摩擦副摩擦学性能的影响

2022-03-03黄志强熊辰钱韦吉王美玲杨仁松

黄志强,熊辰,钱韦吉,王美玲,杨仁松

采油液力马达转子表面织构参数对其摩擦副摩擦学性能的影响

黄志强,熊辰,钱韦吉,王美玲,杨仁松

(西南石油大学 机电工程学院,成都 610500)

研究微沟槽织构对采油液力马达定转子配副表面摩擦学性能的影响,为减小液力马达螺旋副的摩擦阻力矩,从而解决大庆油田某型号液力驱动螺杆泵采油系统停机后启动困难的问题提供设计方向。根据螺杆马达螺旋副,建立金属-橡胶平板往复摩擦模型,在金属试件表面加工出不同织构角度和深度的矩形微沟槽,采用正交试验方法,研究不同织构参数对液力马达螺旋副摩擦性能的影响规律,最后再对比分析橡胶试件摩擦磨损试验前后的表面形貌,以掌握织构存在对橡胶定子使用寿命的影响规律。织构角度一定时,除90-5号试件以外,其余各组试件的摩擦因数表现出随织构深度的增加而增加的现象。织构深度一定时,各组试件的摩擦因数随织构角度的增大而表现出先增大后减小的现象。织构角度是摩擦因数的主要影响因素。相同试验条件下,0—5号试件的摩擦因数比未织构试件降低了20.2%。在液力马达定转子这种金属-橡胶接触对中,织构的减摩机理主要是通过微沟槽输送润滑介质,改善润滑条件。织构参数设计合理的试样,在不缩减液力马达使用寿命的条件下可以有效减小摩擦副的摩擦因数,有利于液力驱动螺杆泵采油系统顺利启动。

采油液力马达;表面织构;正交试验;织构参数;摩擦学性能

随着我国许多油田进入开采后期,为满足高黏度稠油、高含砂石油等各种特殊油藏的开采需求,螺杆泵采油系统得到了越来越广泛的运用[1-2]。液力马达作为其重要的动力传递部件,在低速重载的条件下,液压马达的运动副表面油膜难以建立或容易破裂,导致橡胶定子发生严重磨损,降低了液压马达的机械效率和使用寿命,成为了影响螺杆泵采油系统工作效率的关键因素[3-4]。目前对液力马达配副表面的减摩降阻关键技术研究,多集中在金属转子表面涂层、橡胶定子表面化学改性等方面[5-8]。

织构化处理是一种通过超精密加工,在材料表面加工出具备特定形状、尺寸特征的微形貌,以达到改善配副间摩擦学性能的表面改性技术[9]。目前,人们主要通过改变织构的形状、角度、深度、宽度、密度等参数,使表面微织构能够在不同工况中起到减摩降阻的效果,广泛应用于活塞[10-11]、切削刀具[12]、滑动轴承[13]、计算机硬盘[14]等部件表面。通过引入表面微织构起到减摩降阻作用的成果案例。Ulrika Pettersson等[3]采用压花工艺在往复式液压马达活塞-滚轮摩擦副上进行了织构化处理,发现织构角度对试件的摩擦学性能的影响较大。张东亚等[15-16]研究了面密度对织构减摩降阻效果的影响规律,发现面密度为10%时能获得最好的摩擦学性能。苏峰华等[17-18]探究了沟槽织构深度对不锈钢表面在油润滑条件下的摩擦学性能的影响机理,发现织构深度对摩擦学性能有显著影响,当织构深度为10 μm时,配副表面能获得最好的摩擦学性能。何霞等[19]研究了织构边缘凸起对配副摩擦学性能的影响,发现存在边缘凸起的织构会加剧其摩擦磨损,控制表面织构的加工质量可有效提高织构试件的减摩降阻性能。莫丽等[20]研究了金属-橡胶配副中的织构直径对摩擦学性能的影响,发现选择较小的织构直径,可以获得较好的减摩性能。国内外学者对织构化处理在摩擦行为中的摩擦学性能进行了大量研究,并普遍认为其减摩机理是润滑介质在微沟槽中产生的动压润滑效应[21-23],很少有学者针对金属-橡胶配副表面织构化处理展开研究。相对于金属接触对,金属-橡胶接触对中的摩擦情况更复杂,且缺乏较深入的研究,引入表面织构技术来改善金属-橡胶配副表面摩擦学性能,具有很强的工程意义。

本文根据液力马达实际工况建立了42CrMo-丁腈橡胶(NBR)平板往复模型,采用正交试验方法,研究了不同织构参数对其摩擦学性能的影响规律,得到了各参数对摩擦因数的影响权重,找到了减摩降阻的最优参数组合,为解决采油液力马达停机后再启动困难的问题提供了设计方向。

1 试验

1.1 模型建立

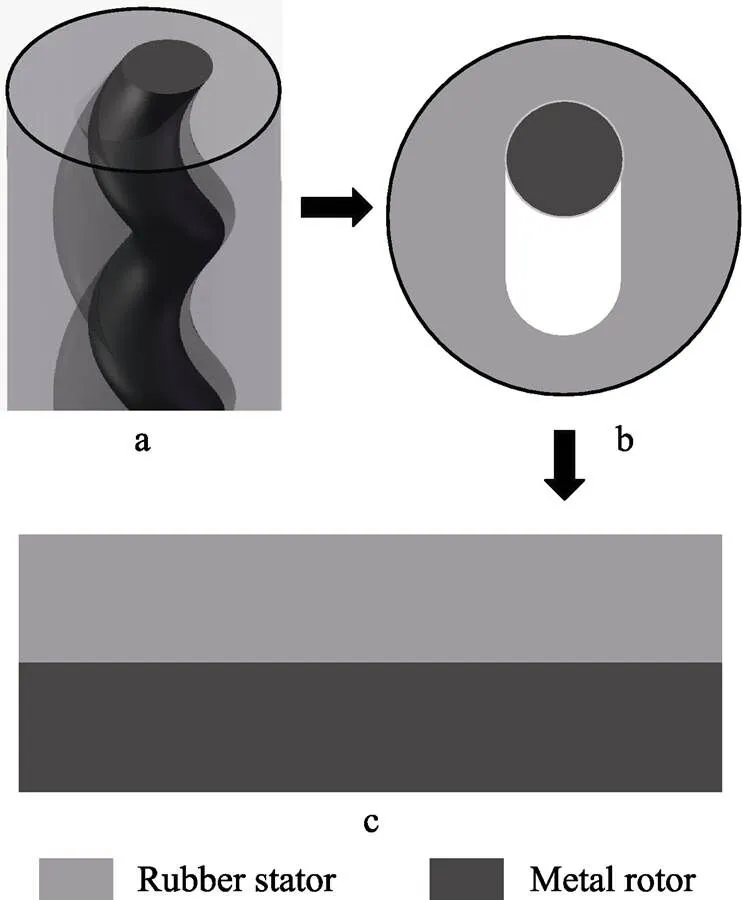

本研究的重点是探究在过盈配合条件下,金属-橡胶配副中引入表面微织构能否解决液力马达停机后再启动困难的问题。图1a是液力马达螺旋副结构示意图。图1b是液力马达的轴向截面图。由于橡胶与摩擦物的接触面积与正压力相关,一般来说,压力越大,接触面积越大,所以接触面积和摩擦力的关系,与正压力和摩擦力的关系基本一致[24]。因此,本研究重点考虑金属转子与橡胶定子间接触面积更大的线接触区域。实际工况中的液力马达定、转子之间为过盈配合,在本研究中认为线接触区域过盈量处处相等,即橡胶定子变形量处处相等,结合现有设备条件,将线接触区域展开简化得到如图1c所示的两平行表面。实验模型的试件材料、装配条件、润滑条件设置与实际模型一致。

图1 试验模型简化

1.2 试样制备

目前,已经形成了十分成熟的表面织构化技术,常见的有激光、压刻、微切削、离子刻蚀、微磨料射流、光刻电解、LIGA等表面织构化处理技术。在众多表面织构化技术中,激光加工技术因其精度较高、成本低、污染小、效率高等优点而得到了最广泛的运用[25-26]。

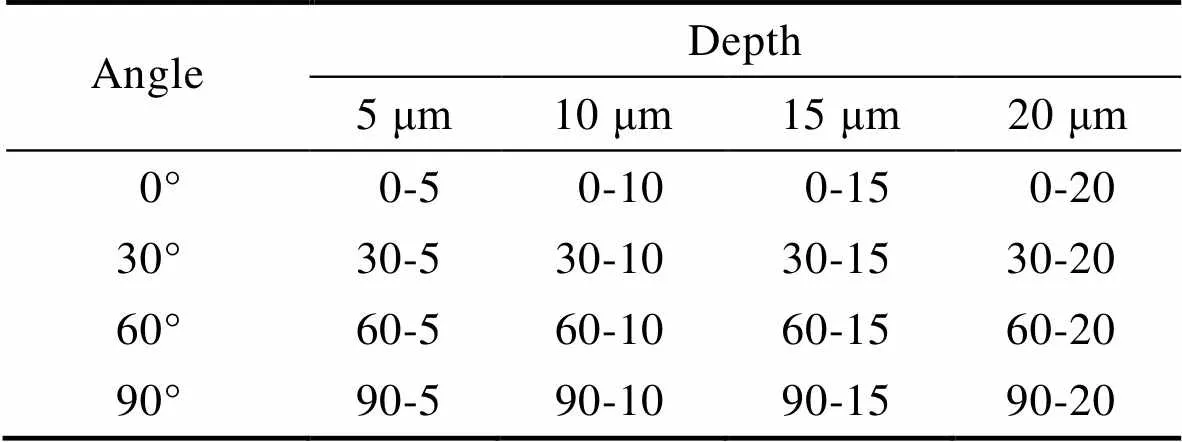

进行激光加工前,先使用磨床将金属试件进行粗磨,然后利用线切割机床将金属试件切割成符合试验机尺寸要求的小块,再对上试件表面进行倒圆角处理,以模拟定转子间的接触情况。本研究中所需的织构化试验数量不多,在保证加工精度要求的条件下,选用YLP-20W光纤激光打标机在粗磨后的42CrMo表面加工出如表1(代号中的左侧数字表示织构角度,右侧数字表示织构深度)所示的沟槽形织构,织构宽度=400 μm,面积比为10%。激光加工参数为:加工速度300 mm/s,功率15 W,激光频率20 kHz。

表1 试样代号

Tab.1 The sample code

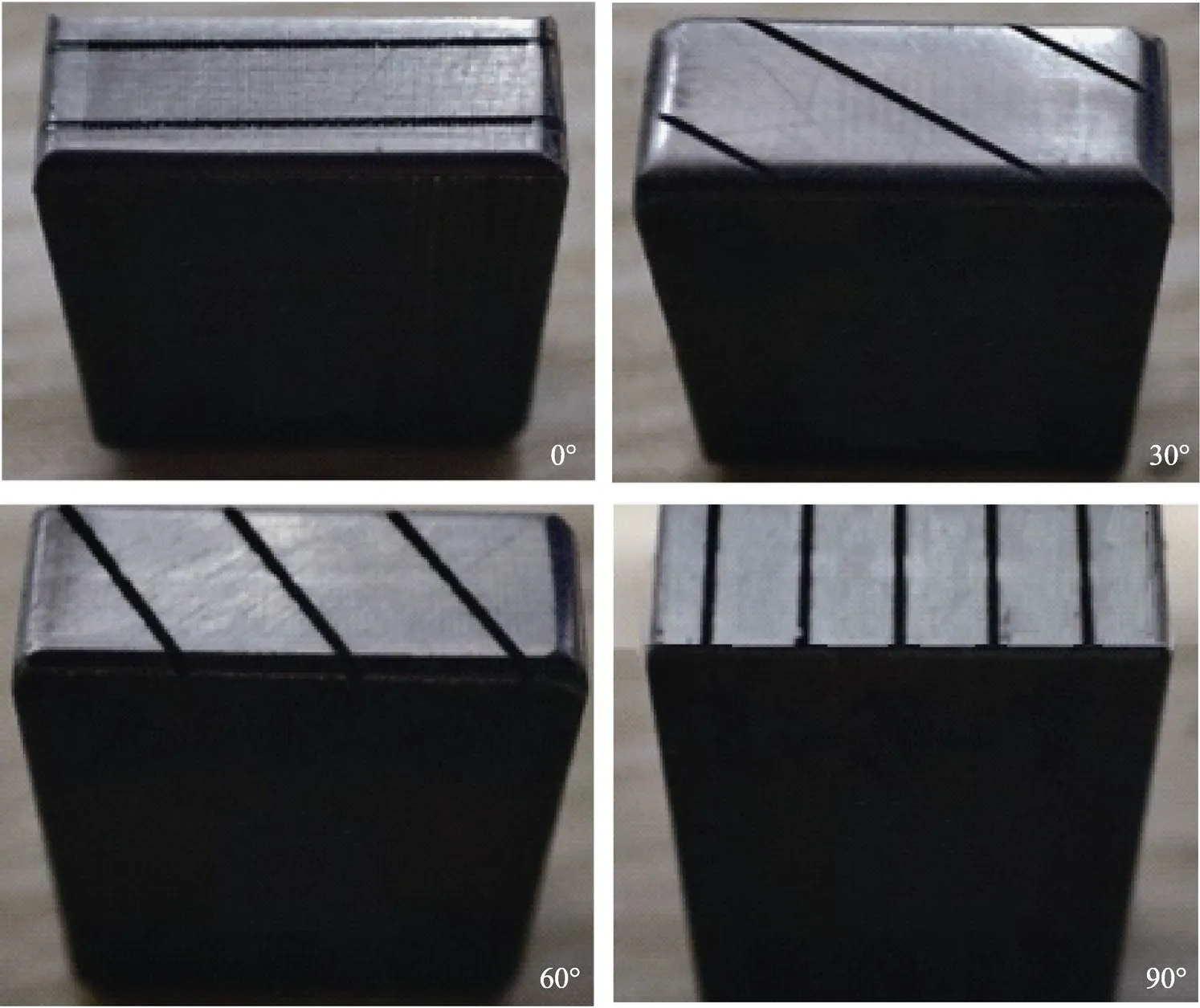

通过改变试件在激光打标机工作台上的摆放角度以改变织构角度,受激光热冲击效应的影响,会使织构周边产生凸起[25],在完成激光织构化处理后,再用2000目的砂纸进行打磨,得到如图2所示符合液力马达金属转子表面粗糙度要求的金属试件。

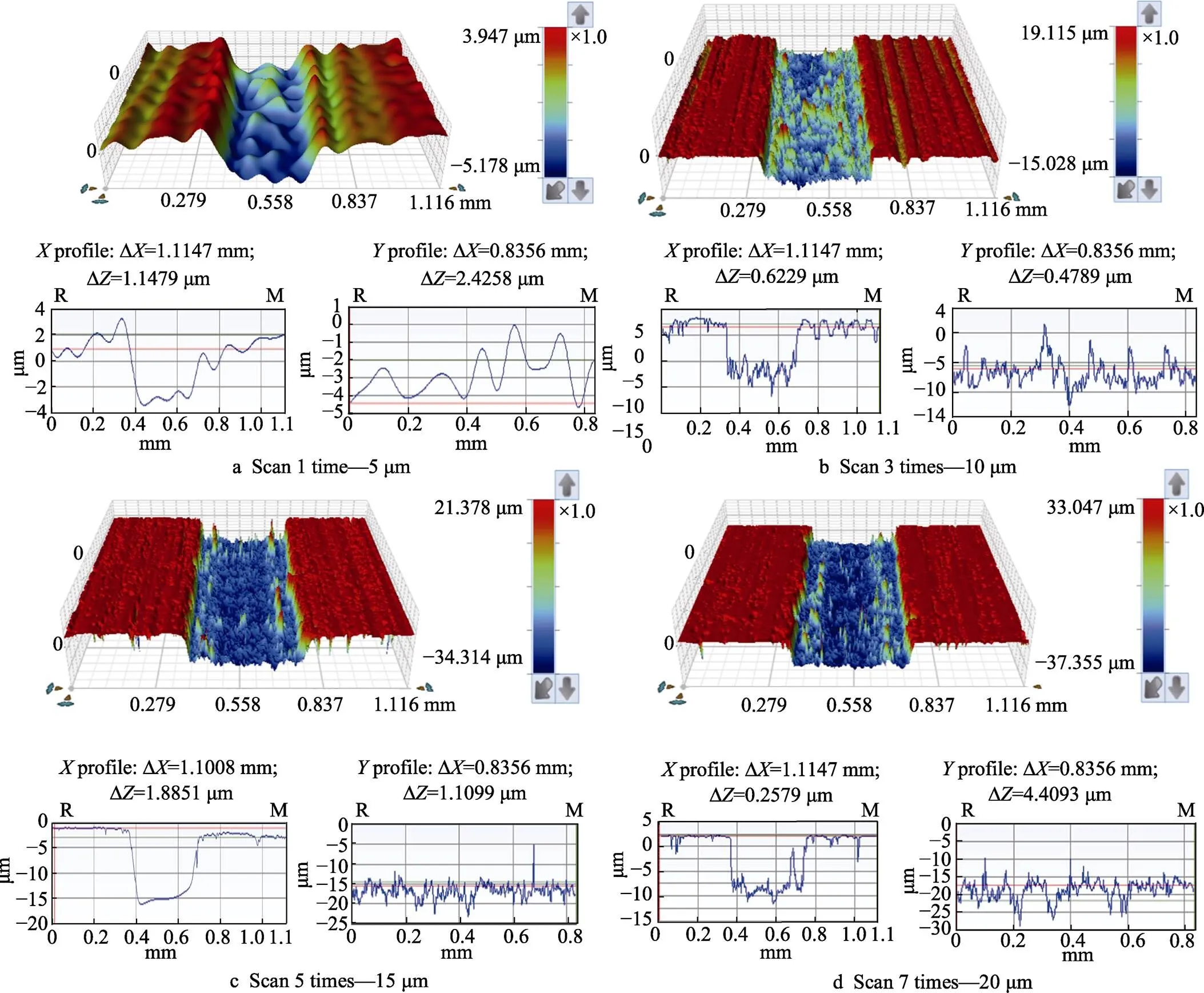

通过改变激光加工次数控制织构深度,本次试验选用的加工次数分别为1、3、5、7次,通过ContourGT InMotion三维光学显微镜观测织构形貌,得到如图3所示的表面轮廓。从观测结果可知,不同加工次数所对应的沟槽深度分别为5、10、15、20 μm。

图2 不同角度的织构化试件

图3 不同扫描次数对应的织构深度

1.3 正交试验

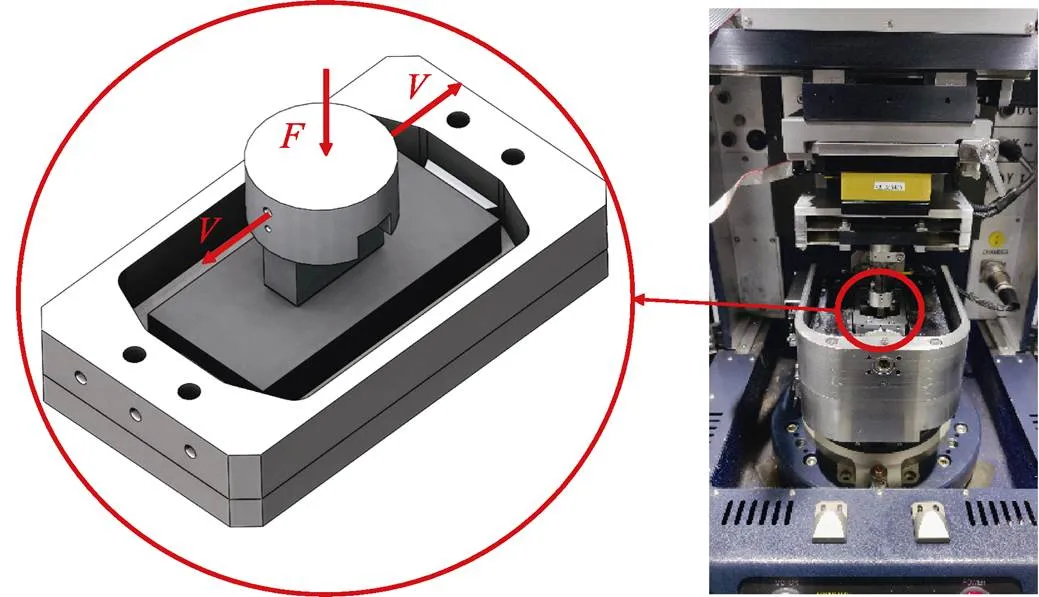

表2为正交试验影响因素水平表。本试验选用如图4所示的UMT-Tribolab型摩擦磨损试验机。以42CrMo金属块上试件模拟金属转子,硬度为60HA的丁腈橡胶下试件模拟橡胶定子,选用的试件材料与存在启动困难问题的液力马达材料一致。为模拟液力马达的启动过程,选用平板往复运动模块展开试验,即上试件进行速度从0 mm/s增大到最大值再逐渐降为0 mm/s的周期性运动,模拟试件在一个运动周期内的两次启停状态。

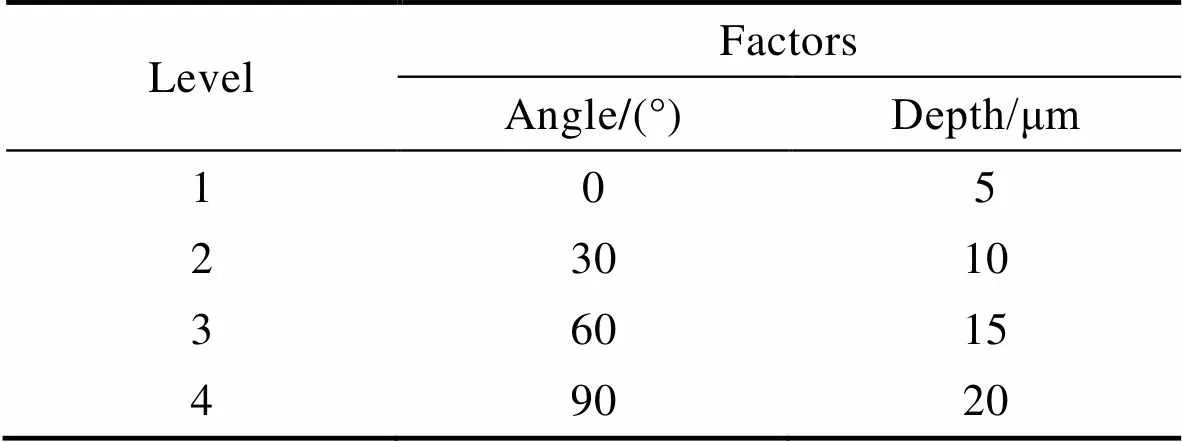

表2 正交试验影响因素水平

Tab.2 Influence factor level of orthogonal test

图4 试验设备

本次试验选用的润滑介质为美孚公司生产的600XP220润滑油。根据液力马达过盈量求得试验载荷为79.844 N。由于本次研究的目的是提高液力马达的启动性能,主要考虑从静止到运动这种状态变化,对速度要求不高,因此本研究选用试验台默认的5.0 mm直线往复行程,最大线速度为10 mm/s,摩擦时间为1200 s,温度为室温(24 ℃)。

试验过程中由计算机自动记录数据,每组试验进行3次,取3次实验数据的平均值作为最终的摩擦磨损实验结果,取各时间点摩擦力与载荷的比值为摩擦因数。

2 结果讨论与分析

2.1 织构角度对摩擦因数的影响

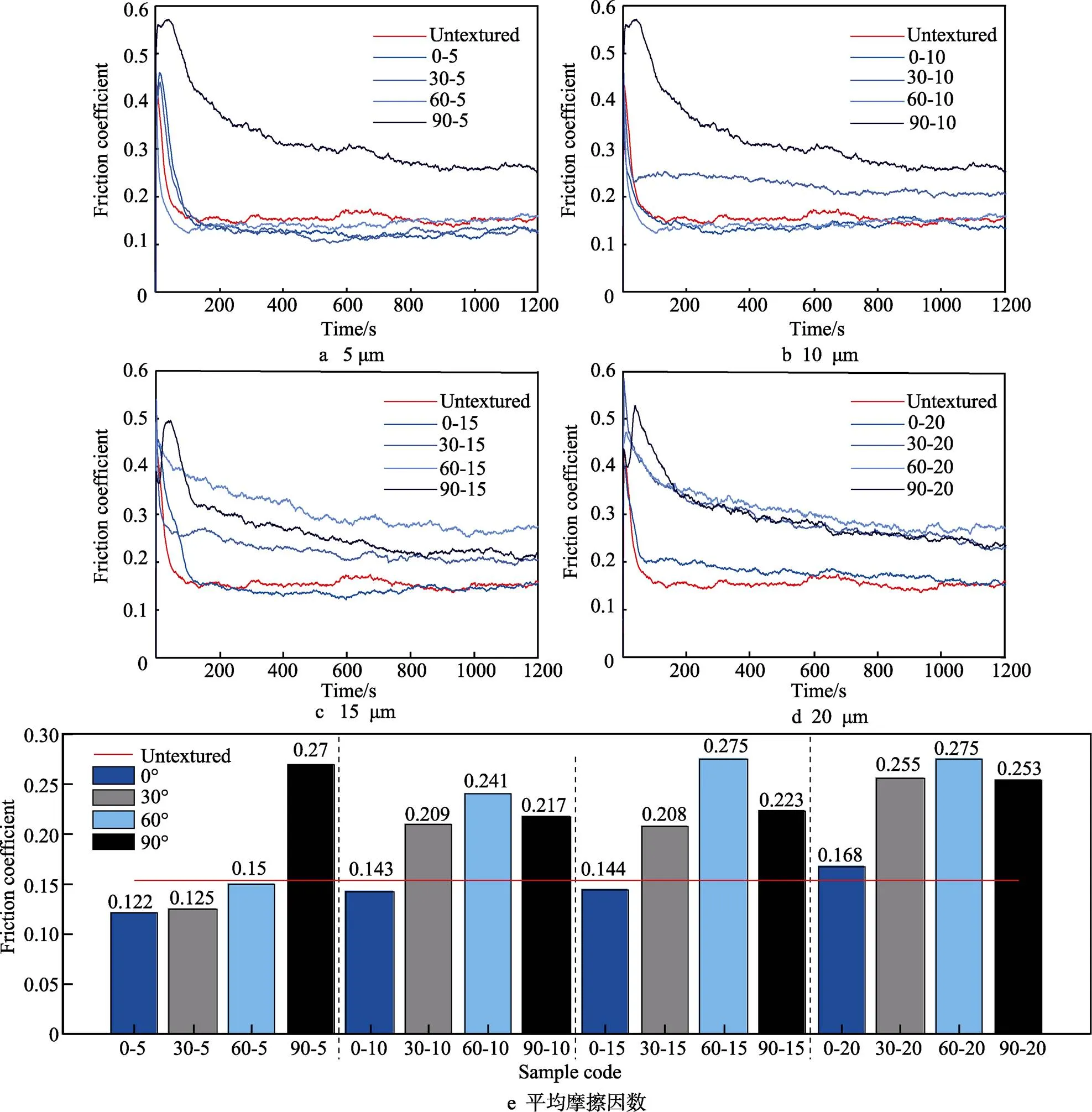

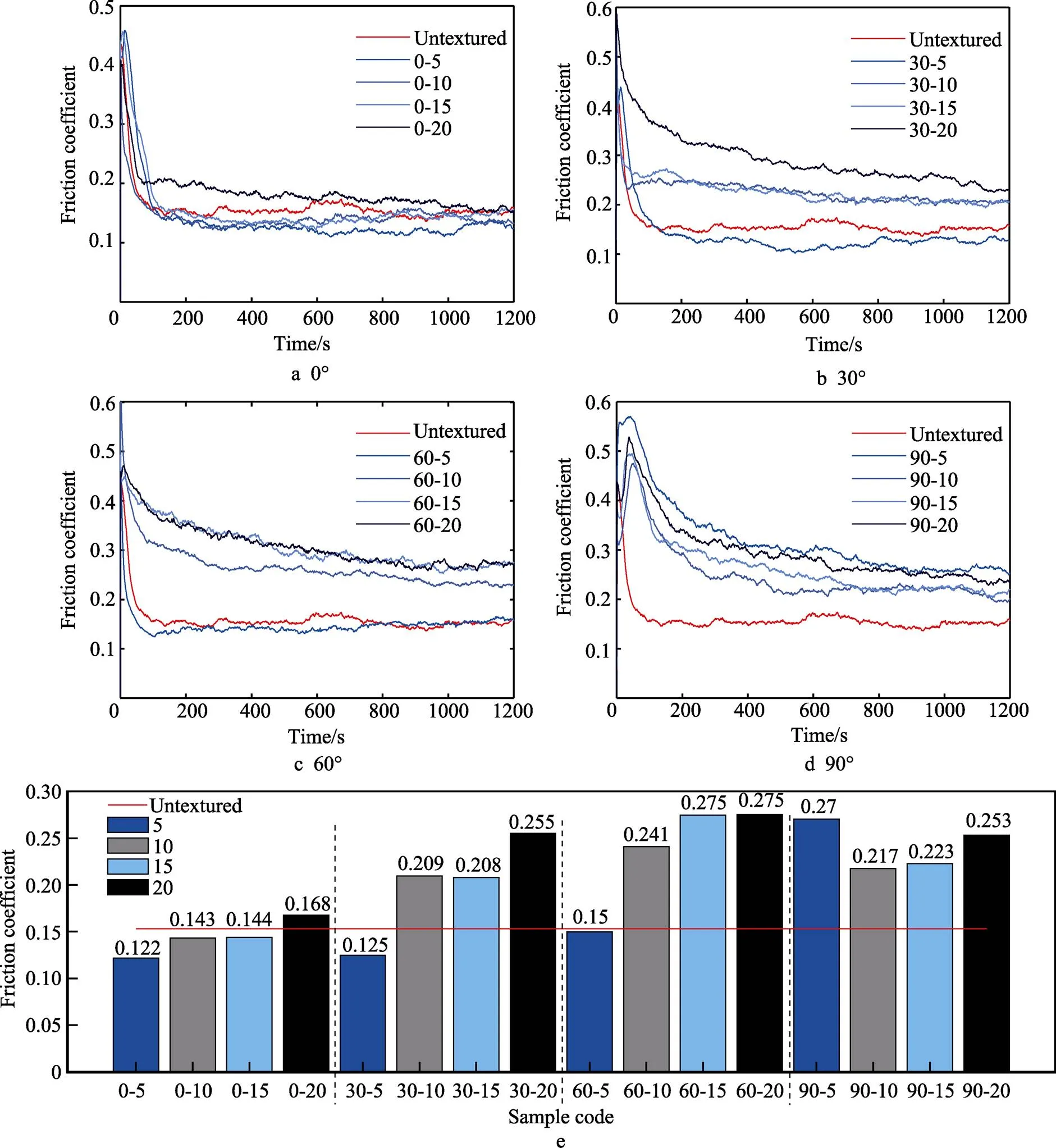

从图5a—d中可以发现,各组试样的摩擦因数在600 s后趋于稳定,求解各组试样摩擦因数稳定后的算术平均值得到图5e。试验结果显示,除织构深度为5 μm的试件外,随着织构角度的增大,各组试件的摩擦因数均表现出先增大后减小的现象,并在织构角度为60°时取得最大值,在0°时取得最小值。然而最大摩擦因数大多出现在织构角度为60°时的实验组而不是在90°的实验组,这一现象可能是由织构的角度变化引发的刮切橡胶能力、送油能力变化而导致的。上述结果还需要对织构角度和织构深度的协同影响机理做进一步的研究分析。

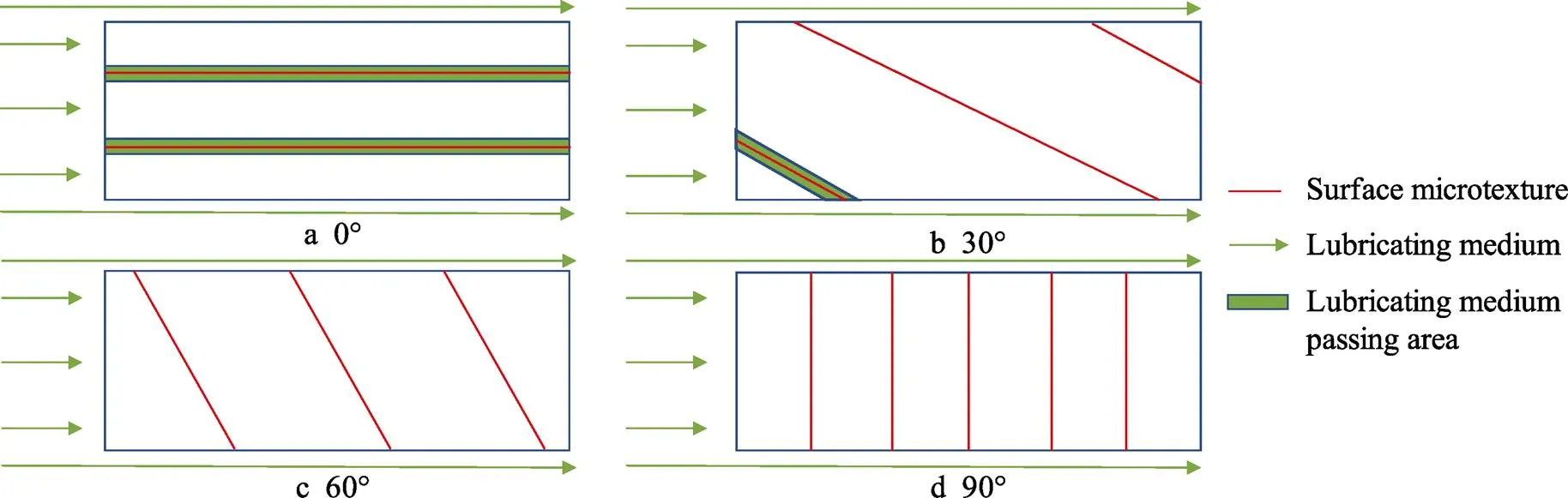

图6是不同织构角度下润滑介质通过的区域示意图。由于本次试验设置的金属上试件运动方向与长边方向一致,已知织构角度与润滑介质运动方向的夹角越小,润滑介质越容易通过微沟槽流经过盈配合条件下的金属-橡胶配副接触区域。当织构密度相同(试验选用的织构密度为10%)时,夹角越小,润滑介质越容易进入接触面,能够通过的接触区域也越大,当织构角度为90°时,接触表面没有润滑介质,润滑条件最差,此时摩擦副的摩擦因数最大;当织构角度为0°时,润滑介质能通过整个接触面,润滑条件最好,此时摩擦副的摩擦因数最小。

图5 织构深度相同条件下织构角度变化对各实验组摩擦因数的影响规律

图6 不同织构角度下润滑介质通过的区域

2.2 织构深度对摩擦因数的影响

图7a—d是织构角度相同条件下织构深度变化对各试验组摩擦因数的影响规律。观察4组曲线图可以发现,除织构角度为90°的各组试件摩擦因数表现出在最大静摩擦力的基础上先快速增大再逐渐减小最后趋于稳定的现象以外,其余各组试件的摩擦因数均呈现出从最大静摩擦力逐渐减小最后趋于稳定这一特征。这是因为当织构角度为90°时,微沟槽的送油能力可以忽略,接触面上的润滑状态为干摩擦,运动初期橡胶发生弹性变形直接嵌入微沟槽内部,橡胶的磨损量很大,在50 s左右,嵌入微沟槽内部的橡胶被完全刮除,各试件的摩擦因数开始逐渐减小。

图7 织构角度相同条件下深度变化对各试验组摩擦因数的影响规律

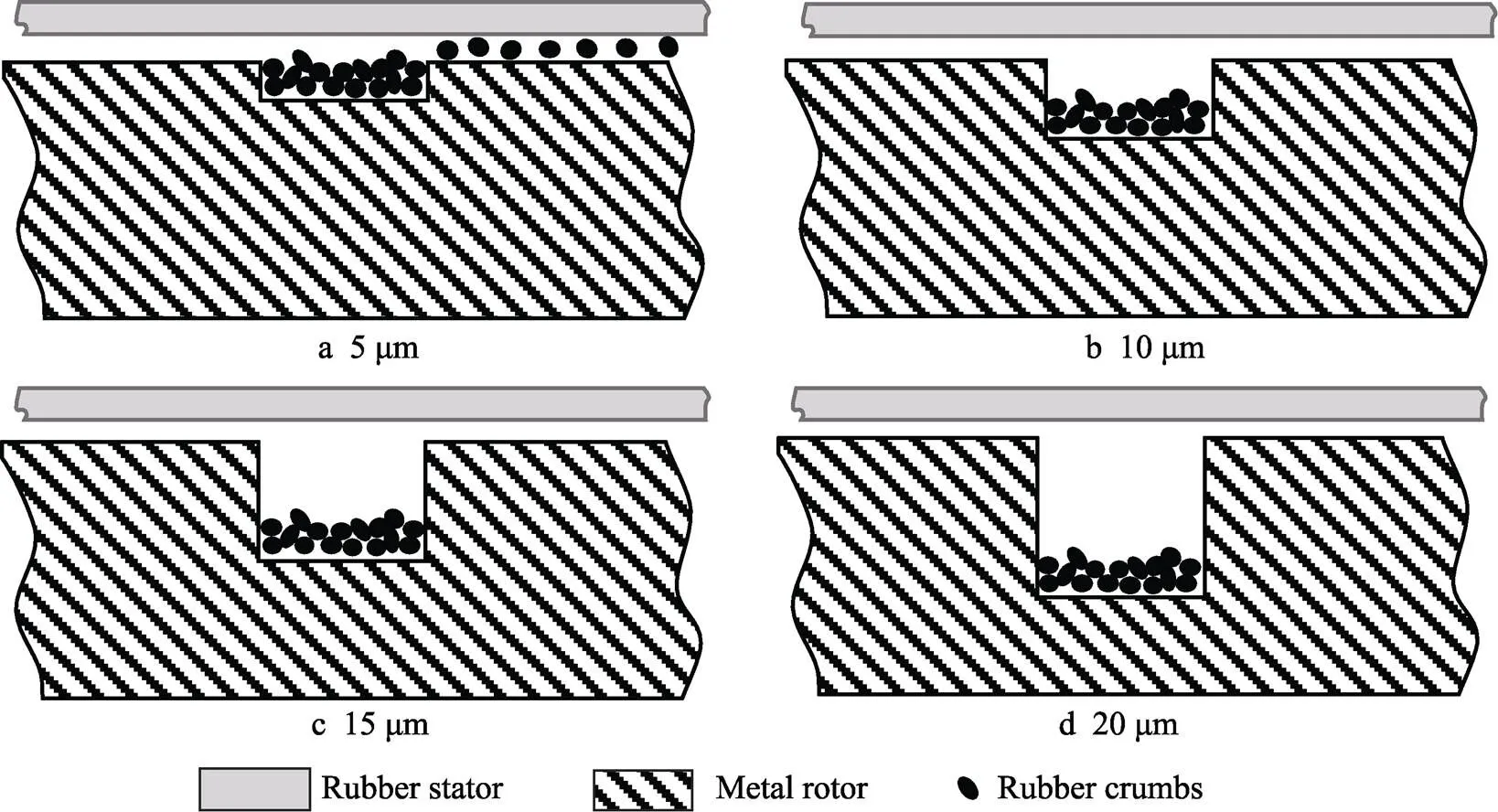

图7e是各组试样稳定后的摩擦因数平均值柱状图。试验结果显示,除90-5号试件外,在织构角度一定的条件下,织构深度变化时,各组试件的摩擦因数均表现出随着织构深度的增大而增大的现象。这是因为随着织构深度的增大,嵌入微沟槽内部的橡胶量也随之增多,阻碍接触对运动的能力越强。

图8为不考虑织构的送油能力时,不同织构深度下微沟槽内橡胶碎屑的存储情况。织构角度为90°时,90-5号试件的平均摩擦因数最大,而0-5、30-5、60-5均是各同织构角度实验组中摩擦因数最小的试件,这是因为:(1)90-5号试件的送油能力比上述各组试件更差,微沟槽内的润滑介质可以忽略不计,嵌入微沟槽内部的橡胶越多,刮切产生的橡胶碎屑也越多;(2)产生的碎屑难以随润滑介质排出接触区域;(3)此时的微沟槽深度比织构角度为90°时的其余各组试件更浅,无法完全存储刮切掉落的橡胶碎屑。以上因素协同影响,导致摩擦副表面接触状态恶化,进而导致摩擦因数大幅度增加。

图8 不同织构深度下织构内橡胶碎屑的储存情况

2.3 织构在金属-橡胶配副中的减摩机理

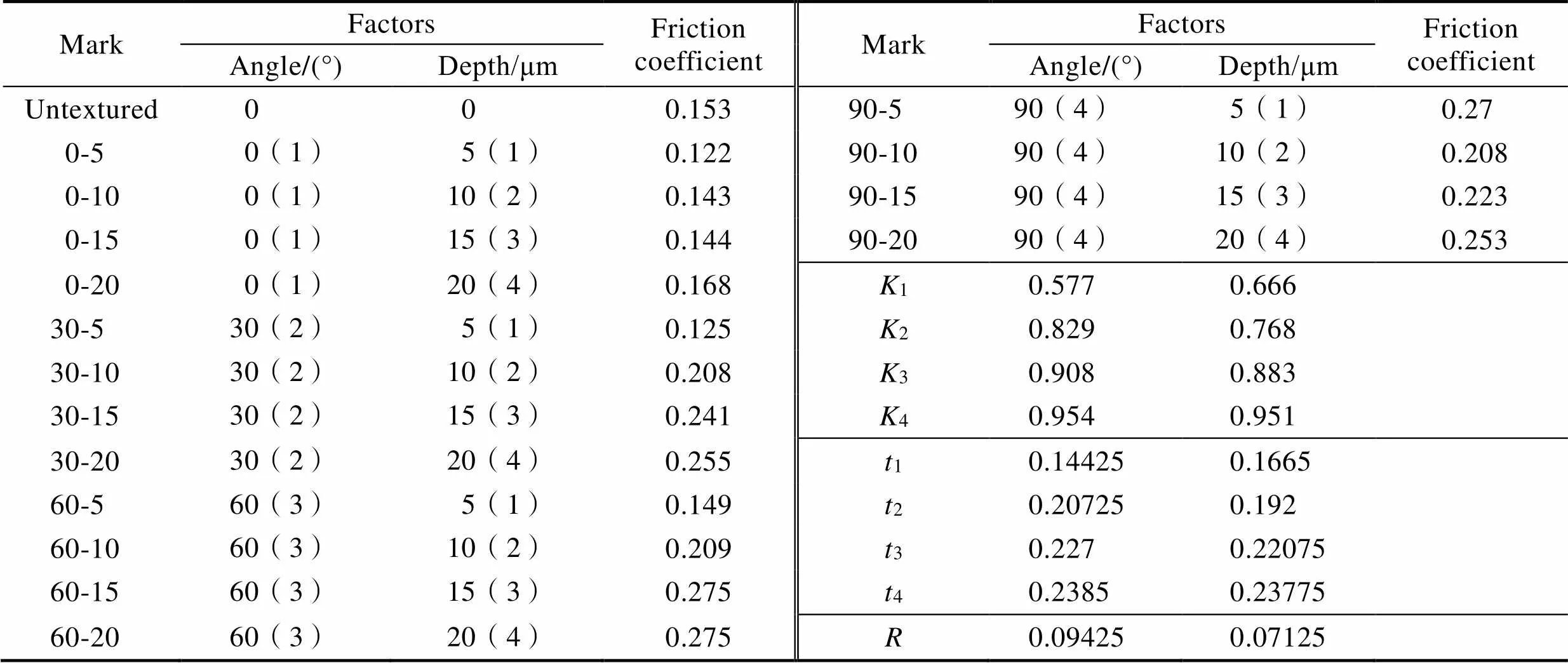

表3为摩擦因数的正交试验结果。其中,K代表各列水平号为的摩擦因数之和,t代表各水平所得摩擦因数的算术平均值,代表极差,=t(max)‒t(min)。的数值越大,则代表该因素对试验结果的影响越大。从极差分析结果可以看出,织构角度>织构深度,这说明在金属-橡胶接触对中,织构角度对摩擦因数的影响比织构深度大。此时0-5号试验组的摩擦因数最小,为0.122。

表3 摩擦因数正交试验结果

Tab.3 Friction coefficient orthogonal test results

由现有的研究成果可知,在金属配副中,织构的减摩机理为:(1)干摩擦条件下,存储磨粒磨屑,改善接触条件;(2)存储润滑油,在润滑条件恶劣时向接触面提供润滑油,改善润滑条件;(3)在全油润滑条件下,其弹流润滑效应能给油膜附加升力,提升油膜承载能力[21-23]。

从图7e可以发现,在本次研究的金属-橡胶配副中,无法提供收敛间隙的0°试件比能提供收敛间隙的90°试件具备更小的摩擦因数,而产生弹流润滑效应的一个必要条件就是需要收敛的楔形空间,因此可以确定织构在金属-橡胶配副和金属配副中的主要减摩机理不同。结合图6织构角度对润滑介质通过区域的影响以及表3的极差分析结果可知,送油能力是织构在金属-橡胶配副中起到减摩降阻作用的主要因素。

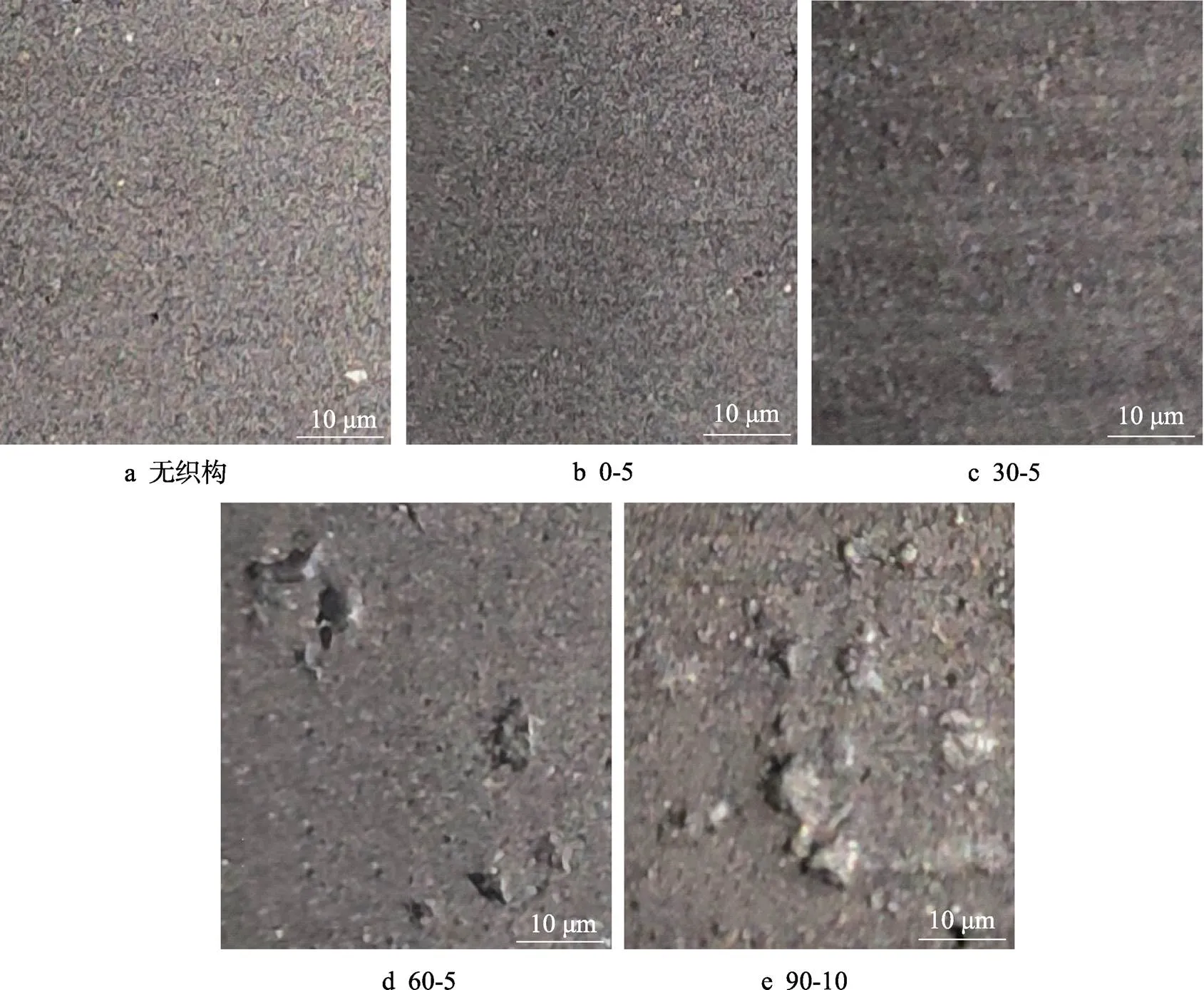

2.4 微沟槽对橡胶磨损程度的影响

由于实际工作中缩减液力马达使用寿命的主要影响因素是橡胶定子的过早磨损[27],为避免因为在采油液力马达螺旋副中引入表面微织构而导致采油液力马达的使用寿命缩减,研究各试验组中摩擦因数最小的橡胶试件的磨损形貌。

图9是各典型试件的表面磨损形貌,其中与0-5号试件对磨的橡胶磨损程度和无织构试样相似。从30-5、60-5和90-10号试件的磨损形貌中可以看出,随着织构角度的增大,试件表面的磨损程度逐渐剧烈。这是因为,增大织构角度以后,配副表面的润滑条件逐渐恶化,导致试件急剧升温,加剧了配副表面的粘着磨损,可见织构角度越大,微沟槽对橡胶的刮切能力越强。这也说明在液力马达表面引入0-5号试件对应的微织构,不会缩减采油液力马达的使用寿命,当织构角度不为0时,微沟槽的存在会缩减采油液力马达的使用寿命。

图9 橡胶磨损形貌

3 结论

1)织构角度主要影响微沟槽在金属-橡胶配副中的送油能力,当织构方向与运动方向一致时,其送油能力最强,织构深度主要影响微沟槽对橡胶的刮切作用,织构越深,对橡胶的刮切作用越强。

2)在金属-橡胶摩擦副中,织构角度是摩擦因数的主要影响因素。摩擦因数最小的一组试件参数组合为:织构角度0°,织构深度5 μm,最小摩擦因数0.122。与未织构化处理的试件相比,其摩擦因数降低了20.2%。

3)织构参数(角度、深度)合理(如0-5号试样)时,微沟槽的存在能有效改善试件的摩擦学性能,有助于液力马达顺利启动。若织构参数设计不合理(如90-5号试样),其摩擦学性能反而会恶化,甚至会缩减液力马达的使用寿命。

[1] 韩传军, 任旭云, 郑继鹏, 等. 稠油开采中常规螺杆泵定子衬套磨损研究[J]. 润滑与密封, 2018, 43(5): 25-29.

HAN Chuan-jun, REN Xu-yun, ZHENG Ji-peng, et al. Study on Wear of Stator Bushing of Conventional Progressive Cavity Pump in Heavy Oil Extraction[J]. Lubrication Engineering, 2018, 43(5): 25-29.

[2] 梁志艳, 王磊磊, 唐照星. 塔河油田螺杆泵配合水溶性降黏剂稠油开采技术[J]. 油气藏评价与开发, 2020, 10(2): 111-115.

LIANG Zhi-yan, WANG Lei-lei, TANG Zhao-xing. Technology of Heavy Oil Recovered by Screw Pump Combined with Water Soluble Viscosity in Tahe Oilfield[J]. Reservoir Evaluation and Development, 2020, 10(2): 111- 115.

[3] PETTERSSON U, JACOBSON S. Textured Surfaces for Improved Lubrication at High Pressure and Low Sliding Speed of Roller/Piston in Hydraulic Motors[J]. Tribology International, 2007, 40(2): 355-359.

[4] 席景翠, 安高成, 王明智. 低速大扭矩液压马达启动特性探讨[J]. 中国机械工程, 2008, 19(24): 2929-2933.

XI Jing-cui, AN Gao-cheng, WANG Ming-zhi. Study on Starting Performance for High-Torque Low-Speed Hydraulic Motors[J]. China Mechanical Engineering, 2008, 19(24): 2929-2933.

[5] 王戎, 李春福, 宋开红, 等. 螺杆泵螺杆纳米掺杂陶瓷涂层显微结构研究[J]. 西南石油大学学报(自然科学版), 2008, 30(1): 143-145.

WANG Rong, LI Chun-fu, SONG Kai-hong, et al. Microstructure of Plasma Spraying Ceramics Coating Doping Nanometer on screw-Pump[J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2008, 30(1): 143-145.

[6] 唐黎明, 王世杰, 吕晓仁, 等. 干摩擦条件下氧化锌对丁腈橡胶摩擦磨损行为的影响[J]. 高分子材料科学与工程, 2016, 32(11): 98-101.

TANG Li-ming, WANG Shi-jie, LYU xiao-ren, et al. Effect of Zinc Oxide on Friction and Wear Behavior of NBR under Dry Sliding[J]. Polymer Materials Science & Engineering, 2016, 32(11): 98-101.

[7] 肖俊钧, 邓帮华, 李兆喜. 螺杆钻具转子上2种超音速火焰喷涂层的性能比较及应用研究[J]. 材料保护, 2019, 52(6): 174-178.

XIAO Jun-jun, DENG Bang-hua, LI Zhao-xi. Performance Comparison and Application Research of Two Supersonic Flame Spraying Coatings Used for the Positive Displacement Motor[J]. Materials Protection, 2019, 52(6): 174-178.

[8] 韩珩, 王世杰, 吕晓仁. 表面改性对丁腈橡胶耐油及耐磨性能的影响[J]. 橡胶工业, 2015, 62(10): 587-591.

HAN Heng, WANG Shi-jie, LYU Xiao-ren. Effect of Surface Modification on Oil Resistance and Wear Resistance of NBR[J]. China Rubber Industry, 2015, 62(10): 587-591.

[9] 刘晓杰, 金康宁, 单斌, 等. 织构化冲压模具的应力数值模拟分析[J]. 表面技术, 2019, 48(8): 9-15.

LIU Xiao-jie, JIN Kang-ning, SHAN Bin, et al. Numerical Simulation Analysis of Stress in Textured Stamping Die[J]. Surface Technology, 2019, 48(8): 9-15.

[10] 郭勇, 全松, 龚俊, 等. 织构型高频液压冲击活塞副能耗模型构建及数值模拟[J]. 润滑与密封, 2020, 45(6): 76-82.

GUO Yong, QUAN Song, GONG Jun, et al. Construction and Numerical Simulation of Energy Consumption Model of High-Frequency Hydraulic Impact Piston with Cylindrical Texture[J]. Lubrication Engineering, 2020, 45(6): 76-82.

[11] GRABON W, KOSZELA W, PAWLUS P, et al. Improving Tribological Behaviour of Piston Ring-Cylinder Liner Frictional Pair by Liner Surface Texturing[J]. Tribology International, 2013, 61: 102-108.

[12] 徐明刚, 宋恩禹, 张海旭, 等. 具有沟槽微织构的超硬材料刀具切削仿真与实验研究[J]. 表面技术, 2021, 50(2): 363-370.

XU Ming-gang, SONG En-yu, ZHANG Hai-xu, et al. Research on the Cutting Simulation and Experiment of Super-Hard Material Tool with Grooved Micro Texture[J]. Surface Technology, 2021, 50(2): 363-370.

[13] 肖静, 张圣东, 金勇, 等. 凹槽结构对水润滑微凹槽尾轴承润滑性能的影响[J]. 润滑与密封, 2020, 45(12): 125-129.

XIAO Jing, ZHANG Sheng-dong, JIN Yong, et al. Lubrication Characteristics of Water Lubricated Stern Tube Bearing with Surface Textured Microgrooves[J]. Lubrication Engineering, 2020, 45(12): 125-129.

[14] SUH A Y, LEE S C, POLYCARPOU A A. Adhesion and Friction Evaluation of Textured Slider Surfaces in Ultra- Low Flying Head-Disk Interfaces[J]. Tribology Letters, 2004, 17(4): 739-749.

[15] 张东亚, 孙喜洲, 高峰, 等. 表面织构参数对液压马达滑靴副的摩擦学性能影响研究[J]. 表面技术, 2019, 48(4): 230-236.

ZHANG Dong-ya, SUN Xi-zhou, GAO Feng, et al. Effect of Texture Parameters on Tribological Performance of Slipper Surface in Hydraulic Motor[J]. Surface Technology, 2019, 48(4): 230-236.

[16] LI Chen-chen, YANG Xue-feng, WANG Shou-ren, et al. Study on Friction and Lubrication Characteristics of Surface with Unidirectional Convergence Texture[J]. Coatings, 2019, 9(12): 780.

[17] 苏峰华, 毛川, 李助军. 织构深度对不锈钢表面油润滑条件下摩擦学性能影响的试验和仿真研究[J]. 摩擦学学报, 2019, 39(2): 181-187.

SU Feng-hua, MAO Chuan, LI Zhu-jun. Experiment and Simulation Study on the Effect of Texture Depth on Tribological Properties of Stainless Steel Surface under Oil Lubricating Condition[J]. Tribology, 2019, 39(2): 181-187.

[18] 刘思思, 刘强, 刘金刚, 等. 表面微织构化石墨涂层对铝合金表面的协同减摩机理研究[J]. 表面技术, 2019, 48(8): 29-38.

LIU Si-si, LIU Qiang, LIU Jin-gang, et al. Synergistic Antifriction Mechanism of Surface Micro-Textured Graphite Coating on Aluminum Alloy Surface[J]. Surface Technology, 2019, 48(8): 29-38.

[19] 何霞, 廖文玲, 王国荣, 等. 织构边缘凸起对压裂泵柱塞密封副摩擦性能的影响[J]. 润滑与密封, 2016, 41(7): 96-101.

HE Xia, LIAO Wen-ling, WANG Guo-rong, et al. Influence of Edges Bulgeof Texture on Tribological Performances of Plunger-Seal Pair in Fracturing Pump[J]. Lubrication Engineering, 2016, 41(7): 96-101.

[20] 莫丽, 贾杜平, 何军, 等. 考虑橡胶弹性变形及织构直径对压裂泵柱塞密封摩擦学性能研究[J]. 机械设计与研究, 2019, 35(2): 91-95, 100.

MO Li, JIA Du-ping, HE Jun, et al. Study on Tribological Properties of Fracturing Pump Plunger Seals Considering Rubber Elastic Deformation and Texture Diameter[J]. Machine Design & Research, 2019, 35(2): 91-95, 100.

[21] ZHANG Hui, HUA Meng, DONG Guang-neng, et al. A Mixed Lubrication Model for Studying Tribological Behaviors of Surface Texturing[J]. Tribology International, 2016, 93: 583-592.

[22] 剡珍, 孙嘉奕, 姜栋, 等. 激光织构化TiN薄膜的干摩擦性能研究[J]. 摩擦学学报, 2017, 37(4): 518-526.

YAN Zhen, SUN Jia-yi, JIANG Dong, et al. Tribological Behavior of Laser Textured TiN Films under Dry Friction Condition[J]. Tribology, 2017, 37(4): 518-526.

[23] SEDLAČEK M, PODGORNIK B, RAMALHO A, et al. Influence of Geometry and the Sequence of Surface Texturing Process on Tribological Properties[J]. Tribology International, 2017, 115: 268-273.

[24] 李志虎. 汽车用橡胶零件失效分析与预防[M]. 长春: 吉林大学出版社, 2017.

LI Zhi-hu. Failure Analysis and Prevention of Rubber Partsfor Automobiles[M]. Changchun: Jilin University Press, 2017.

[25] 王静秋, 王晓雷. 表面织构创新设计的研究回顾及展望[J]. 机械工程学报, 2015, 51(23): 84-95.

WANG Jing-qiu, WANG Xiao-lei. State of the Art in Innovative Design of Surface Texture[J]. Journal of Mechanical Engineering, 2015, 51(23): 84-95.

[26] 张娜, 杨发展, 刘绪超, 等. 表面织构激光加工技术研究现状分析[J]. 工具技术, 2018, 52(11): 3-6.

ZHANG Na, YANG Fa-zhan, LIU Xu-chao, et al. Development Situation of Surface Micro Texture with Laser Processing[J]. Tool Engineering, 2018, 52(11): 3-6.

[27] 吕晓仁, 何恩球, 罗旋, 等. 基于摩擦学系统理论的采油螺杆泵定子橡胶磨损分析[J]. 润滑与密封, 2013, 38(10): 87-90.

LV Xiao-ren, HE En-qiu, LUO Xuan, et al. Analysis on Wear of Stator Rubber in Oil Screw Pump Based on Tribological System Theory[J]. Lubrication Engineering, 2013, 38(10): 87-90.

The Effect of Surface Texture Parameters of the Rotor Surface Texture of Oil Production Hydraulic Motor on the Tribological Performance of the Friction Pair

,,,,

(School of Mechanical Engineering, Southwest Petroleum University, Chengdu 610500,China)

The work aims to study the influence of micro-groove texture on the surface tribological properties of the stator and rotor pairs of oil extraction hydraulic motors, in order to reduce the frictional resistance torque of the screw pair of the hydraulic motor and solve the problem of difficulty in starting the oil production system of a certain type of hydraulic drive screw pump in Daqing Oilfield after shutdown, it provides a design direction. According to the screw pair model of the screw motor, a metal-rubber flat plate reciprocating friction model was established, and rectangular micro grooves with different texture angles and depths were machined on the surface of the metal specimen. Using the orthogonal test method, carry out the research on the influence of different texture parameters on the friction performance of hydraulic motor spiral pair. Finally, the surface morphology of the rubber specimen before and after the friction and wear test is compared and analyzed to grasp the effect of texture on the service life of the rubber stator. When the texture angle is constant, the friction coefficient of each group of specimens was increased with the increase of texture depth except for the 90-5 test piece; when the texture depth is constant, the friction coefficient of each group of specimens was increased first and then decreased with the increase of texture angle; texture angle is the main influencing factor of friction coefficient. Under the same test conditions, the friction coefficient of the 0—5 specimens was reduced by 20.2% compared with the untextured specimens. In the metal-rubber contact centering of the stator and rotor of the hydraulic motor, the texture reduction mechanism is mainly to transport the lubricating medium through the micro groove to improve the lubrication conditions. The sample with reasonable texture parameter design can effectively reduce the friction coefficient of the friction pair without reducing the service life of the hydraulic motor, which is beneficial to the smooth start of the hydraulic drive screw pump oil extraction system.

oil production hydraulic motor; surface texture; orthogonal test; texture parameters; tribological properties

TH117

A

1001-3660(2022)02-0176-09

10.16490/j.cnki.issn.1001-3660.2022.02.016

2021-04-14;

2021-06-21

2021-04-14;

2021-06-21

国家自然科学基金(51974272)

Supported by the National Natural Science Foundation of China (51974272)

黄志强(1968—),男,博士,教授,主要研究方向为油气开发关键技术。

HUANG Zhi-qiang (1968—), Male, Doctor, Professor, Research focus: key technologies for oil and gas development.

黄志强, 熊辰, 钱韦吉, 等.采油液力马达转子表面织构参数对其摩擦副的摩擦学性能影响研究[J]. 表面技术, 2022, 51(2): 176-184.

HUANG Zhi-qiang, XIONG Chen, QIAN Wei-ji, et al. The Effect of Surface Texture Parameters of the Rotor Surface Texture of Oil Production Hydraulic Motor on the Tribological Performance of the Friction Pair[J]. Surface Technology, 2022, 51(2): 176-184.