榆树林二氧化碳试验区套管失效分析

2022-03-02李庆松傅海荣刘俊伟刘向斌韩重莲

李庆松 ,傅海荣 ,刘俊伟 ,刘向斌 ,韩重莲 ,李 国

(1.大庆油田有限责任公司采油工程研究院 黑龙江 大庆 163453;2.黑龙江省油气藏增产增注重点实验室 黑龙江 大庆 163453;3.大庆油田有限责任公司井下作业分公司 黑龙江 大庆 163453)

0 引 言

榆树林二氧化碳试验区某注气井在集中注入8 d后注入压力突然降低至4 MPa,判断套漏关井,累积注气535 t,作业后发现为51 m处套管丝扣断脱,严重影响了生产进度,并增大了作业成本投入,取失效管样品进行了理化检验及综合分析,确定其断裂失效原因并提供解决措施。

1 宏观形貌特征

失效断口为一对套管断口,包括一段带接箍套管和一段不带接箍套管。断裂发生在一侧套管公扣距螺纹消失端第5扣处,裂纹起源于套管内壁,由内向外沿壁厚扩展直至断裂,套管断口无明显塑性变形。

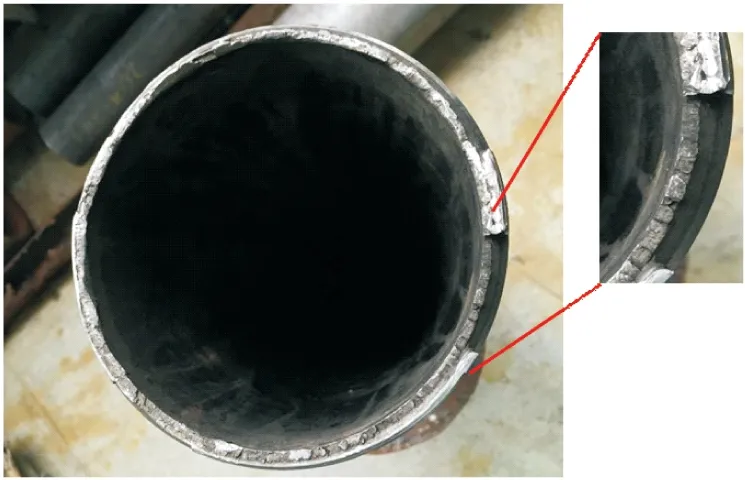

在断口以外区域均未发现宏观裂纹。从左侧向右在10、45、80 cm处沿管体圆周方向均匀地测量外径与壁厚,测量结果见表1,宏观形貌如图1所示。套管壁厚符合API Spec 5CT标准要求,套管外径尺寸略大于标准要求。宏观分析结果表明:断裂起源于管体内壁,断口颜色发黑,为环境因素导致的脆性断裂。

表1 套管外径与壁厚测量结果

图1 套管断口宏观照片

2 无损探伤检测

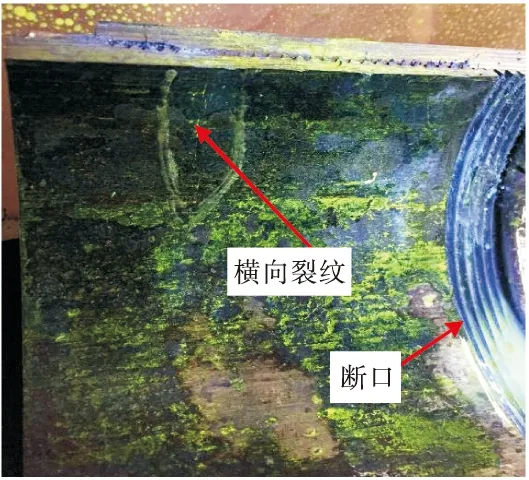

对套管及接箍外壁进行磁粉探伤检测,未发现裂纹。对剖后对套管内壁进行磁粉探伤,发现套管公扣端内壁存在1处横向裂纹,管体存在少量横向裂纹,裂纹短而平直、不连续,见图2和图3。无损探伤结果表明:除断口外,套管内壁也有少量裂纹存在,断口颜色发黑,均具有多源、阶梯状特征,为应力腐蚀开裂(SCC)[1]。

图2 套管公扣段内壁裂纹

图3 套管管体内壁裂纹

3 化学成分分析

从失效套管管体分别取样,依据ASTM A751-14a,采用ARL 4460直读光谱仪,进行化学成分检测及分析,分析结果见表2。失效管化学成分符合API 5CT标准要求。

表2 化学成分分析结果(质量分数) %

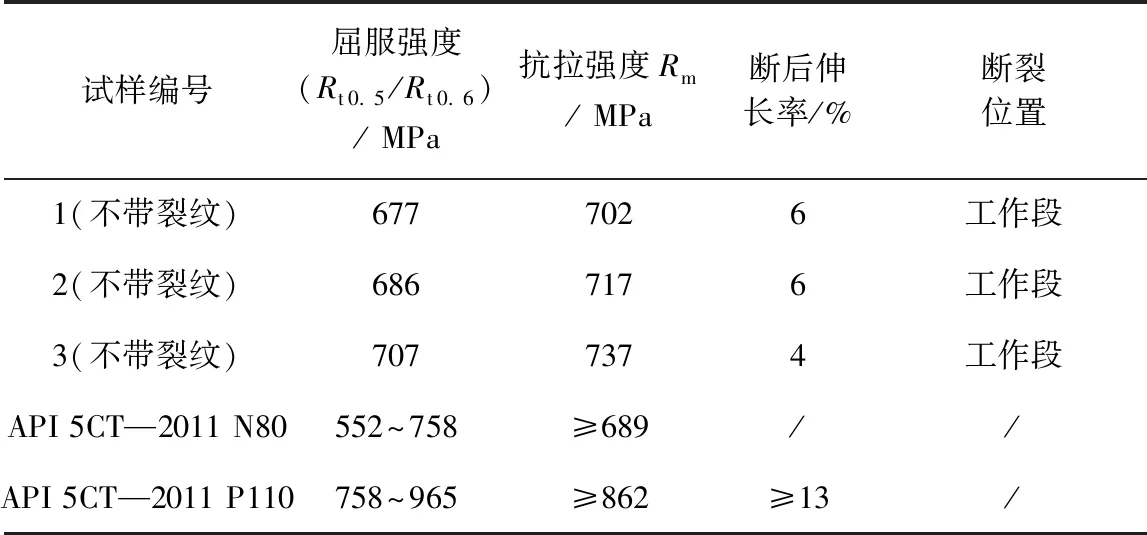

4 力学性能

在失效套管正常管段及探伤裂纹处取样,进行拉伸性能检测,结果见表3。拉伸结果表明:样品均不符合标准要求,样品未屈服即发生断裂。对拉伸后的断口进行观察发现,断口存在拉伸前的原始开裂面,表明样品存在拉伸前的原始裂纹,如图4和图5所示。套管拉伸后样品除断口外,内壁仍存在多条较平直的裂纹,裂纹由多条短而直的小裂纹连接而成,如图6所示。样品拉伸断口呈现多源特征,断口及未断裂纹呈台阶状,拉伸后断口与现场失效断口特征一致。

表3 拉伸性能试验结果

图4 套管拉伸结果

图5 套管拉伸断口

图6 套管拉伸样品内壁裂纹

在失效套管管体取样,进行硬度检测,硬度试验结果(HRC)分别为28.9、28.4和28.4,套管硬度较高,均高于28HRC,存在发生应力开裂的风险。

5 金相组织

从管体和断口处取样,进行金相组织观察和分析,失效套管管体组织均为回火索氏体,如图7所示,同时样品金相组织有明显的偏析现象,对材料的抗氢致开裂性能有明显的影响;样品晶粒度等级及非金属夹杂物含量见表4,样品金相组织未见明显异常。

图7 失效管件管体组织(200×)

表4 管体样品金相分析结果

断口金相分析发现:样品存在平行于断口方向的起裂于内表面的裂纹,裂纹起裂区组织变形,裂纹内有灰色非金属物质,裂纹扩展区、尖端及断口周围组织无异常,裂纹均呈沿晶和穿晶形貌,如图8所示。

图8 断口附近裂纹(25×)

6 微观形貌及能谱分析

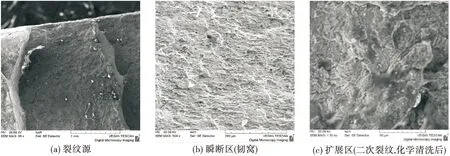

在失效套管断口裂纹源处取样,经过机械清洗后,进行了扫描电镜及能谱分析,分析结果如图9所示。断口均为多源,且覆盖有较厚的腐蚀产物,除源区半圆弧和扩展区放射棱线外,无明显微观特征形貌。采用稀盐酸对断口腐蚀产物进行轻微去除后,可见二次裂纹形貌。对拉伸断口进行电镜分析,其特征与原始断口一致原始断口的能谱分析结果如图10所示,腐蚀产物主要包含Fe、C、O和Cl元素。对断口处理后的能谱分析结果如图11所示,腐蚀产物主要包含Fe、C、O和S元素,断口源区有S元素检出。

图9 断裂套管断口微观形貌

图10 原始断口能谱分析位置(源区)及谱图

图11 处理后断口能谱分析位置(源区)及谱图

在断裂套管上取腐蚀产物粉末样,采用X射线衍射仪对腐蚀产物结构进行分析,腐蚀产物主要为FeCO3、Fe3O4和FeS等。

7 试验室抗硫检测评价

为了确定样品是否存在隐形损失,从样品无裂纹处取样,进行实验室抗硫检测评价,以验证样品的抗氢致开裂性能和抗硫化物应力开裂性能。

7.1 抗氢致开裂(HIC)性能评价

依据NACE TM0284—2011标准,将套管样品1组3件浸泡在饱和硫化氢A溶液中,试验温度25 ℃,试验时间96 h。试验后样品表面有裂纹和氢鼓泡,裂纹均垂直于壁厚方向,从一侧向另一侧扩展,如图12所示。依据标准对试验后的样品进行线切割,并对剖面进行金相分析及裂纹计算,样品内部剖面裂纹数据见表5。

表5 试样内部剖面HIC裂纹率测量分析结果

图12 样品HIC试验结果

API Spec 5CT标准未要求对套管材料进行抗氢致开裂检测,也未给出酸性工况下服役材料的抗氢致开裂验收指标,但根据失效样品开裂特征制定了HIC检测方案,样品的裂纹长度率、厚度率、敏感率均较高,材料发生氢致开裂的风险非常高。

7.2 抗硫化物应力开裂(SSC)评价

依据NACE TM0177—2005标准,采用A法恒拉伸载荷法,对样品1组3件进行硫化物应力开裂试验,溶液为A溶液,试验温度24 ℃,加载力依据API Spec 5CT—2011制定,加载力为758×80% MPa,试验结果分别在1 h断裂、除氧过程中断裂、1 h断裂,样品在未达到标准规定的720 h试验时间内发生断裂,样品未通过抗SSC性能检测,试验后样品照片如图13所示,表明管体本身虽然未出现断裂,但已经出现了伤害。

图13 套管试样SSC腐蚀试验结果

8 综合分析结论及建议

断口宏观分析、金相分析和电镜微观分析均表明,套管开裂起源于管体内表面,沿壁厚方向扩展,断口呈阶梯状多源脆性断裂特征,是典型的应力腐蚀开裂断口[2],其阶梯状开裂形貌和氢致开裂试验结果相吻合,说明断裂具有氢致开裂的机制。结合能谱分析,表明套管断裂与硫化氢的存在有直接关系。对现场工况的分析证实了该套管服役工况满足发生硫化氢应力腐蚀开裂的条件:现场检测到井筒中有硫化氢气体存在,同时井下套管承受着复杂的受力工况。实验室抗硫检测试验结果也证明,套管材质具有较高的硫化物应力开裂敏感性,不适宜在含硫工况下使用。

同期井中油管也发生了断裂,油管断裂起源于外表面,套管断裂起源于内表面,断口主要含S元素,说明油套管环空介质有S存在[3]。油套管环空是一个相对封闭的环境,一旦有硫化氢进入,相当于油管外壁和套管内壁浸泡在含硫的水溶液中,同时,静置过程为氢原子侵入钢中提供了时间,氢的侵入削弱了金属原子间的结构合力。当再次投注时,已经受到损伤的管柱在承受复杂载荷的情况下,便会在远低于其屈服强度的情况下产生开裂[4-8]。因此确定套管断裂断口为硫化氢应力诱导氢致开裂机制所引起的应力腐蚀开裂。

建议:在含硫工况下应选用抗硫油套管材;进一步对该井区环空液、井流物进行化验分析,对封隔器和螺纹接头进行检查,明确环空中S的来源,避免此类问题再次发生;结合气源实际存在的问题,如果无法控制气源纯净度,建议用缓蚀剂预防管柱失效损伤,同时采用严格的井控措施,避免气体H2S逸出。