煤焦油加氢预处理催化剂的Fe、Ca沉积分布规律

2022-03-02吴艳

吴 艳

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

固定床加氢技术是中低温煤焦油加工制轻质油品和化学品的最有效手段之一[1-5]。煤焦油中含有大量的金属杂质,加氢反应时该金属大部分以硫化物的形式在预处理反应器内被脱除,沉积在预处理催化剂孔道内及催化剂颗粒之间,造成催化剂孔口堵塞及活性中心被覆盖、催化剂床层压降升高,是影响装置长周期运转的主要原因之一。

煤焦油中金属主要以Fe、Ca、Al、Na、Mg、K等元素为主,种类比渣油更复杂,其中Fe、Ca含量最高,镍、钒含量一般较低[6]。对煤焦油中Fe、Ca元素的加氢脱除相关研究较少,文献报道主要集中在脱除Ni、V等金属的催化剂研发及Fe、Ca对渣油固定床加氢装置的危害及分析等方面[7-13]。Fe和Ca主要沉积在催化剂外表面和催化剂颗粒之间,此现象导致催化剂颗粒间迅速被堵塞,床层压降快速下降[12]。

煤焦油中Fe主要以油溶性有机盐形式存在,并易与S、N、O等杂原子及极性强的芳香化合物中非烃组分形成化合物或络合物。煤焦油中饱和分和芳香分中几乎不含Fe元素,Fe主要分布在胶质、沥青质和甲苯不溶物中[14-15]。Fe元素易与体系中的H2S反应生成硫化铁,此种硫化铁是1种非化学计量的“相”或簇,结构多型。生成的硫化铁可引起自催化反应,并且硫化铁可促进结焦,因此Fe元素是催化剂床层堵塞从而引起反应器压降快速上升的内在因素[12]。

含Ca化合物易形成CaS结晶在催化剂外表面沉积,并与焦炭及其他金属硫化物和催化剂颗粒黏连在一起,形成结块。国内某渣油加氢装置曾出现因原料油Ca含量(22 μg/g)而引起保护反应器压降快速上升导致停车的事例。

目前,煤焦油加氢技术的研究主要集中在反应器技术等方面,对金属沉积尤其是Fe、Ca沉积问题研究还较少。工业项目主要采用切除15%~25%的沥青组分来降低原料中金属含量的方法,此种方法原料利用率较低,而且在处理高Fe、Ca含量煤焦油时,即便切除沥青组分,馏分油中Fe、Ca含量依然常常超出20 μg/g,大大缩短装置运转周期。

笔者利用电感耦合等离子光谱仪(ICP)、扫描电子显微镜-能谱分析仪(SEM-EDS)及热重-质谱联用分析仪(TG-MS)等方法对失活脱金属催化剂进行分析和表征,研究了预处理反应器内催化剂的金属沉积规律,希望为煤焦油预处理技术发展提供基础信息。

1 实验部分

1.1 煤焦油、催化剂及相关试剂

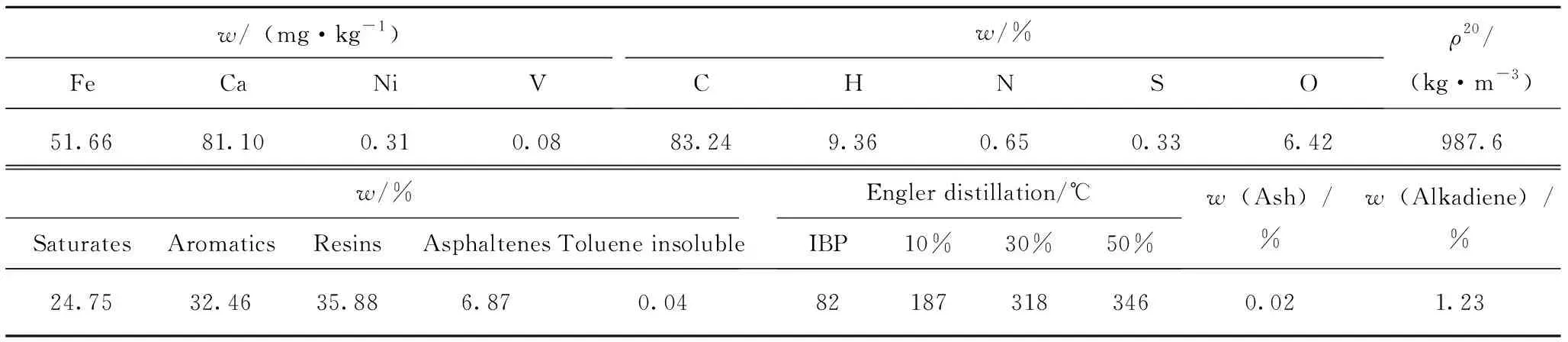

选用1种新疆淖毛湖地区低阶煤热解副产中低温煤焦油为原料,其基本性质见表1。采用淄博泰通催化技术有限公司生产的预处理催化剂进行脱金属实验,实验用预处理催化剂共计3种,分别记为1号、2号、3号,其中1号和2号为保护剂,3号为脱金属剂,催化剂基本性质见表2。甲苯(分析纯)、正庚烷(分析纯),国药集团化学试剂有限公司产品。

1.2 煤焦油加氢预处理实验

采用中型固定床实验装置进行煤焦油加氢预处理实验,反应器共有3个床层,有效反应体积100 mL,上下2个床层装填惰性磁球,中间床层装填催化剂,由上而下依次装填1号、2号、3号,1号和2号催化剂各装填40 mL,3号催化剂装填20 mL,催化剂在线预硫化。加氢实验主要工艺参数为:反应温度320 ℃,体积空速1.0 h-1,氢分压15.0 MPa,氢油比800,反应时间共计120 h。

1.3 催化剂样品预处理

煤焦油加氢预处理实验结束后,将不同催化剂依次卸出,取出部分样品,以正庚烷为溶剂,对催化剂进行48 h索氏萃取,除去催化剂上可溶性烃类,然后洗涤、晾干,放入真空烘箱中干燥后取出部分留样,记为失活剂,剩余催化剂在马弗炉中550 ℃焙烧6 h,除去催化剂中沉积的焦炭后备用,记为焙烧剂。

表1 实验煤焦油的基本性质Table 1 Basic properties of the experimental coal tar

表2 预处理催化剂的基本性质Table 2 Basic properties of catalysts for pretreatment

1.4 分析和表征方法

煤焦油和催化剂上金属含量采用美国热电公司的IRIS Advantage HR型全谱直读电感耦合等离子发射光谱仪(ICP-AES),工作参数:入射功率1 150 W,反射功率<5 W ,频率27 .12 MHz,积分时间30 s,积分次数5 次,雾化器压力28 psi,蠕动泵转数1 700 r/min。催化剂颗粒上沉积金属的径向分布利用Quanta仪器公司的FEI 450型场发射扫描电镜SEM-EDS的线扫描功能完成。采用美国麦克仪器公司的静态氮吸附仪测定催化剂样品孔结构信息,150 ℃下真空预处理12 h。催化剂的热重和质谱表征采用耐驰科学仪器商贸有限公司的STA409-QMS403C型热重-质谱联用分析仪(TG-MS),测试条件:TG和MS之间的连接管温度保持在270 ℃,MID扫描模式,保护气氮气流量为20 mL/min,温度范围为35 ℃~800 ℃,升温速率为5 ℃/min。

2 结果与讨论

2.1 Fe和Ca在反应器的沉积分布

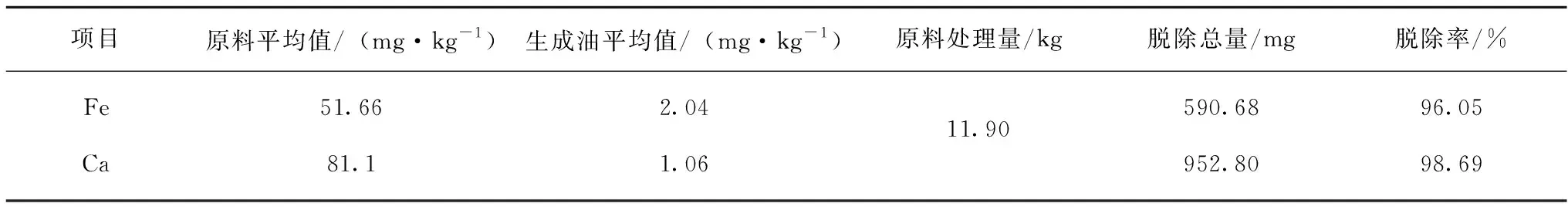

由表1可知,煤焦油中金属元素主要是Fe、Ca,而Ni、V的含量较低,进行加氢预处理脱金属的主要任务是将Fe、Ca脱除。将实验用中低温煤焦油脱除甲苯不溶物后作为固定床加氢装置原料,经过加氢预处理后,生成油中的Fe、Ca含量大幅下降。对原料和生成油中Fe、Ca进行物料衡算,可以得到煤焦油中被脱除Fe、Ca的总量,数据见表3。对焙烧剂进行处理和分析,得到1号~3号催化剂上Fe、Ca的沉积量,数据见表4。结合表3和表4数据即可计算得出Fe、Ca在反应器的沉积分布,数据见表5。

表3 Fe和Ca脱除总量Table 3 Total Fe and Ca removal amount

表4 Fe和Ca在催化剂上的沉积量Table 4 Deposition amounts of Fe and Ca on catalysts

表5 Fe和Ca在反应器的沉积分布Table 5 Deposition distribution of Fe and Ca in reactor

煤焦油经过加氢处理后,其中的绝大部分Fe、Ca等金属元素被脱除,并以硫化物的形式沉积在催化剂和催化剂颗粒之间,如果金属杂质在催化剂颗粒间沉积过多,会造成床层堵塞,导致床层压降上升,影响装置的长周期运转[16]。由表3~表5中数据可知,经过加氢预处理,煤焦油中Fe和Ca含量大幅下降,脱除率分别为96.05%和98.69%。脱除的Fe和Ca主要沉积在催化剂颗粒之间,Fe、Ca负荷分别为80.94%和97.8%;少部分沉积在催化剂上,Fe和Ca的沉积负荷分别为19.06%和2.20%,Fe在催化剂上沉积负荷大大高于Ca。由于Fe、Ca元素主要沉积在催化剂颗粒之间,应选用高空隙率的催化剂作为预处理催化剂,以尽可能多地容纳脱除的金属。

2.2 催化剂上Fe、Ca轴向沉积分布规律

通过ICP测定的沿反应器物由上至下1号~3号焙烧剂上金属Fe、Ca的含量如图1所示。

图1 1号~3号催化剂上Fe、Ca含量Fig.1 w(C)and w(S)of No.1~No.3 catalysts

从图1可以看出,Fe的沉积沿反应器从上向下呈下降趋势,且在2个保护剂床层的沉积量明显高于脱金属剂床层。由于固定床反应器自上而下存在原料金属浓度梯度,随着反应深度增加,沉积在催化剂上的Fe元素呈逐步减少的梯形分布[17]。Fe元素在保护剂床层大量沉积,说明脱Fe反应不需要催化剂具有太强的加氢性能即可实现。Ca元素的沉积规律与Fe元素不同,其含量在各催化剂床层均较低,未出现明显区别,该现象是因为CaS在催化剂外表面沉积形成的“外壳”较易于从催化剂上脱落并填充在催化剂颗粒之间[18],所以未能在催化剂上发现Ca元素的大量沉积现象。上述现象表明Fe元素对催化剂的影响大于Ca元素。

2.3 催化剂上Fe、Ca径向沉积分布规律

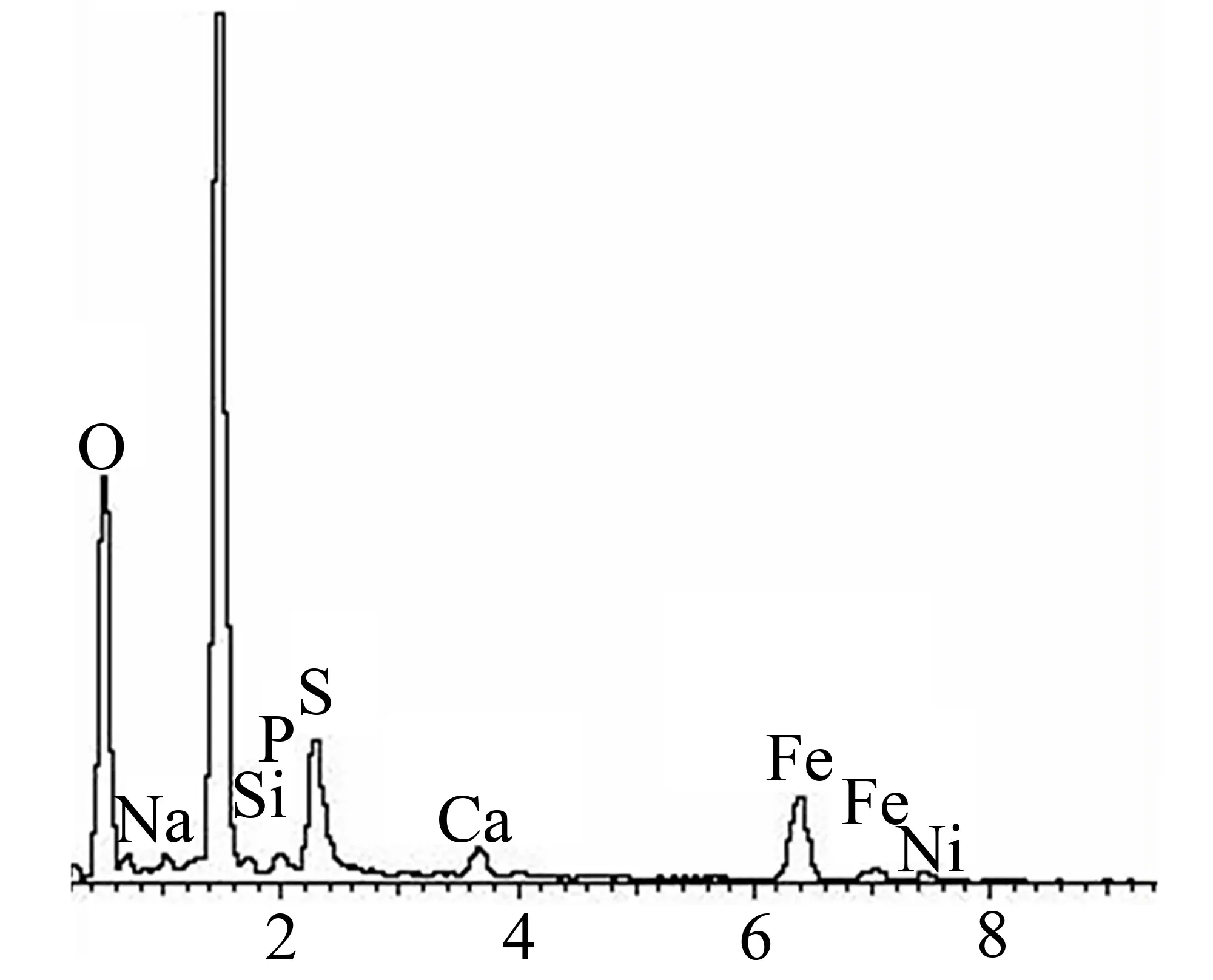

1号焙烧剂的EDS图谱如图2所示,3个催化剂的EDS图谱显示的金属种类一致,笔者以1号催化剂为例进行分析。从图2可以看出,1号催化剂含有的金属有Fe、Ca、Na和Ni,其中部分Ni来源于催化原有活性金属,其余的Ni和Fe、Ca、Na来源于原料油中脱除的金属在催化剂上沉积。

图2 1号催化剂的EDS图谱Fig.2 EDS spectrum of No.1 catalyst

通过扫描电镜-能谱分析可以表征金属在催化剂断面上的径向分布。预处理反应后各催化剂横截面SEM照片如图3所示,左侧第1列3个图片是1号~3号催化剂断面扫描电镜照片,第2列和第3列分别是Fe、Ca元素的Kα射线成像,通过SEM-EDS的元素mapping功能可显示Fe、Ca元素在催化剂颗粒上的沉积分布。

由图3(b)和3(e)可知,Fe元素在催化剂上分布不均匀,Fe大部分沉积在1号催化剂和2号催化剂的外表面,未能进入催化剂内部孔道结构。由图3(C-2)可知,Fe元素进入3号催化剂内部孔结构中,在内外表面分布均匀。究其原因是因为1号和2号催化剂是保护剂,大孔结构极不发达,Fe元素不能快速扩散进入催化剂内部进而沉积下来,而3号催化剂是脱金属剂,具有丰富的百纳米大孔结构,不存在扩散控制,有利于煤焦油分子迅速进入孔结构中进而沉积在催化剂内部。由图3(c)~3(g)可知,Ca元素在催化剂上沉积分布没有明显规律,可能是因为催化剂上沉积的Ca元素含量太低,SEM-EDS方法的背景噪声盖过Ca元素信号,因而未能进行清晰识别。

图3 1号~3号催化剂的线分析结果Fig.3 Line analysis results of No.1~ No.3 catalysts

2.4 金属沉积对催化剂孔结构的影响

随着加氢预处理反应的进行,金属硫化物不断在催化剂内外表面沉积,逐渐堵塞催化剂孔道,阻碍煤焦油分子扩散进入孔道内与活性中心接触。新鲜剂和焙烧剂的孔结构数据见表6。由表6可以看出,与新鲜剂相比,焙烧剂的比表面积和孔体积大幅下降,处于最上部的1号催化剂比表面积损失达40%(1号催化剂的孔体积极小,笔者不作分析),2号催化剂24.2%的孔体积被堵塞。由孔结构性质损失率可以看出,上部催化剂的比表面积和孔体积损失率更高,可能是由于上部催化剂接触的煤焦油中金属含量较高,导致上部催化剂金属沉积量较大,对催化剂孔道的覆盖和堵塞更为严重,随着加氢反应的进行,煤焦油中金属含量逐渐下降,沉积在下部催化剂上的金属硫化物变少,对催化剂孔道结构影响减少。

表6 煤焦油预处理催化剂新鲜剂和焙烧剂的孔结构性质Table 6 Pore structure properties of fresh and roasted catalysts for coal tar

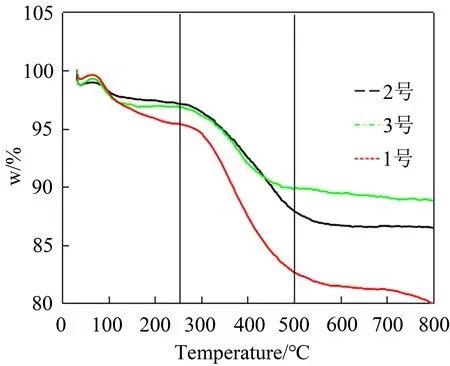

2.5 失活催化剂热重分析

1号~3号失活剂的TG曲线如图4所示。按照TG失重行为,将TG曲线分为35 ℃~250 ℃、250 ℃~500 ℃和500 ℃~700 ℃ 3个区间。在35 ℃~250 ℃区域的失重主要是因为催化剂表面吸附水和残留的低分子烃类物质的挥发;在250 ℃~500 ℃区域的大量质量损失主要归属于积炭和沉积金属硫化物的氧化;500 ℃~700 ℃区域的少量质量损失主要归属于沉积的金属硫化物的深度氧化或分解。

图4 失活催化剂的TG-MS谱图Fig.4 TG-MS spectrogram of deactivated catalysts

1号~3号失活剂通过TG-MS获得的金属硫化物燃烧的SO2质谱如图5所示。从图5可以看出,金属硫化物的氧化和升华主要集中在250 ℃~500 ℃区域,且沿反应器从上到下的方向,3种失活剂SO2的质谱信号呈减弱趋势,究其原因是因为沿反应器从上到下方向金属的沉积量降低,上部催化剂的金属沉积量较大,由金属硫化物氧化与氧化物生化造成的失重量也就越大。

图5 失活催化剂的SO2质谱Fig.5 SO2 mass spectrum of deactivated catalysts

3 结 论

(1)煤焦油中金属元素主要是Fe和Ca,而Ni和V的含量均较低,进行加氢预处理脱金属的主要任务是将Fe和Ca脱除。Fe、Ca元素以硫化物形式主要沉积在催化剂颗粒之间,其沉积负荷分别为80.94%和97.8%,少部分沉积在催化剂上,Fe和Ca的沉积负荷分别为19.06%和2.20%。Fe元素对催化剂的危害要大于Ca元素。

(2)催化剂上Fe、Ca沿反应器轴向沉积分布规律为:Fe元素在催化剂床层上的沉积量沿反应器从上向下方向呈下降趋势,Ca元素的分布没有明显规律;Fe、Ca沉积沿催化剂颗粒径向分布规律为:Fe和Ca未能进入催化剂内部孔道,主要沉积在催化剂的外表面。

(3)与新鲜催化剂相比,焙烧剂的比表面积和孔体积大幅下降,由于Fe、Ca元素覆盖和堵塞,反应器上部催化剂的比表面积和孔体积损失率更高。

(4)金属硫化物的氧化和升华主要集中在250 ℃~500 ℃区域,且沿反应器从上到下的方向,3种催化剂SO2的质谱信号呈减弱趋势。