汽油发电机驱动的热泵干燥系统制热性能仿真*

2022-02-25赵星辰冯荣李旭杰李泽泉崔红孟欣

赵星辰,冯荣, 2,李旭杰,李泽泉,崔红, 2,孟欣, 2

(1.陕西理工大学机械工程学院,陕西汉中,723001;2.陕西省工业自动化重点实验室,陕西汉中,723001)

0 引言

干燥是农特产品收获后必要的处理加工环节,其目的是为了在保证品质的前提下去除多余的水分,使农特产品便于加工、贮藏和运输;干燥能耗占我国工业能耗的12%~20%[1-4]。热泵干燥技术由于具有高效节能、干燥品质高、污染小、自动化程度高等优势,在农特产品干燥中得到广泛应用[5-9]。但目前包括热泵干燥室在内的干燥设备,建立在固定地点并远离农特产品产地,未干燥的农特产品因体积大、易损坏不便运输,如果能对农特产品就地干燥,可以减小产品干燥损失。

对农特产品就地干燥需要一种能独立运行的干燥设备,为此国内学者对由燃油发电机驱动的热泵干燥系统进行了初步探索,其研究主要集中于热泵流化床干燥系统。向飞等[10]提出一种由柴油发电机驱动的热泵干燥系统,样机试验表明,设备在设计工况下运行时,平均热泵性能系数为4.66,除湿能耗比可达3.08 kg/(kW·h)。为了使干燥设备能够进行跨区域移动作业,向飞等[11-12]提出一种可以安装在5 t货车车斗底盘的移动式热泵流化床谷物干燥机,结果表明,在设计工况下,热泵性能系数为4.37,除去1 kg水的柴油消耗量为0.081 kg。流化床干燥适用于玉米、小麦等颗粒状产品,但由于会使干燥对象剧烈运动,不适用木耳、香菇等高附加值农产品。为保证干燥质量,干燥木耳、香菇时应采用平行流厢式干燥室。

为了对高附加值农特产品就地干燥,本文提出了一种由汽油发电机驱动的热泵干燥系统,建立了系统仿真模型,对系统制热性能进行仿真计算,以期为系统的优化设计和实际运行提供理论指导。

1 系统组成及工作原理

图1为汽油发电机驱动的热泵干燥系统的原理图。系统由汽油发电机、热泵机组、尾气换热器、空气回热器、厢式干燥室、风机、阀门等组成。汽油发电机用于驱动用电设备。

系统的工作原理是:低温低压的液相制冷剂在蒸发器中从空气吸热后转变为气相制冷剂,并被压缩机吸入,压缩至冷凝压力后成为高温高压的气相制冷剂,之后进入冷凝器放热给空气,成为液相制冷剂并经过膨胀阀节流后进入蒸发器完成循环。

本系统以空气作为干燥介质,根据干燥需要有升温和排湿两种工作模式。当干燥室出口空气相对湿度小于60%时,选用升温模式,如图1(a),此时阀1和阀3关闭,阀2和阀4打开,干燥空气为闭式循环,从干燥室流出的空气依次经冷凝器和尾气换热器加热后进入干燥室工作;当干燥室出口空气相对湿度大于60%时,空气相对湿度过高使干燥效率降低,需选用排湿模式,如图1(b),此时阀1和阀3打开,阀2和阀4关闭,干燥空气为开式循环,环境空气经蒸发器降温除湿后,首先与由干燥室排出的高温湿空气在空气回热器中换热,回收其中的部分热量,提高能源效率,再依次经过冷凝器和尾气换热器加热后进入干燥室工作,从干燥室排出的空气在空气回热器放热后再排出。

(a)升温模式

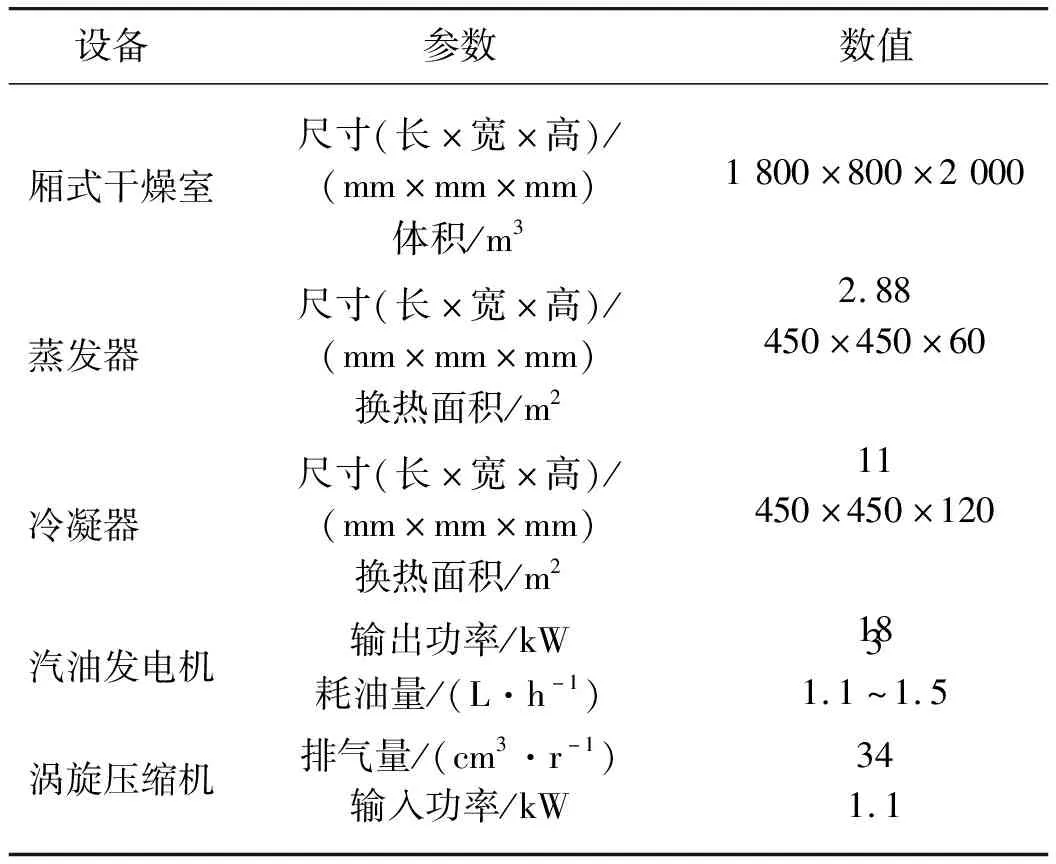

本系统有两种工作模式,具有操作简便、快速升温和能回收干燥室出口废热等特点,兼具开式和闭式干燥系统的优势,此外还利用了尾气余热。选取福田祥菱M2货车为系统的载体,根据厢式干燥装置设计方法[13],设计出系统各部件的主要参数如表1。系统采用R134a作为制冷剂。

表1 系统各部件的主要参数

2 热泵干燥系统数学模型

2.1 热泵机组模型

2.1.1 压缩机模型

制冷剂质量流量[14]

mcm=n1λVs/(60v1)

(1)

式中:v1——压缩机吸气比容,m3/kg;

n1——压缩机转速,r/min;

Vs——压缩机理论排气量,34.0 cm3/r;

λ——输气系数,取0.95。

压缩机输入功率[14]

(2)

式中:Ps——压缩机的吸气压力,Pa;

Pd——压缩机的排气压力,Pa;

m——制冷剂的多变指数,对R134a取1.18;

η——电效率。

2.1.2 冷凝器和蒸发器模型

蒸发器的模型与冷凝器基本相同。冷凝器模型包含过热器、两相区和过冷区。蒸发器模型包含过热区和两相区。hr1,hr2指冷凝器或蒸发器微元管制冷剂进、出口焓值,ha1,ha2指冷凝器或蒸发器微元管外空气进、出口焓值[15-17]。

制冷剂侧流动换热方程[18]

Qr=mcm(hr1-hr2)=αiAi(Tw-Trm)

(3)

式中:Qr——冷凝器放热量,kW;

αi——制冷剂侧表面传热系数,W/(m2·K);

Ai——管内表面积,m2;

Tw——管内壁温度,℃;

Trm——制冷剂侧平均温度,℃。

空气侧换热方程[18]

Pcond=ma(ha1-ha2)=ξQr

(4)

式中:ma——空气的流量,kg/h;

ξ——漏热系数,取0.9。

微元导热方程[18]

Qr=UrAr(Trm-Tam)

(5)

式中:Ur——冷凝器总表面传热系数,W/(m2·K);

Ar——冷凝盘管外表面积,m2;

Tam——空气的平均温度,℃。

微元长度方程[18]

(6)

式中:dr——冷凝盘管外径,m。

2.1.3 膨胀阀模型

能量方程[19]

h1=h2

(7)

式中:h1——膨胀阀进口焓值,kg/kJ;

h2——膨胀阀出口焓值,kg/kJ。

流量特征方程[19]

(8)

(9)

式中:mth——膨胀阀的质量流量,kg/h;

A0——阀孔的最小流通面积,m2;

ρin——阀进口制冷剂密度,kg/m3;

ΔP1——阀孔前后压差,Pa;

Cv——膨胀阀的流量系数;

v——出口制冷剂比容,m3/kg。

2.1.4 制冷剂充注量模型

分别计算各部件的制冷剂充注量,相加后得到总充注量[20]。

制冷剂充注量[20]

Mcharge=Mcom+Mr+Me+Mth+Mpip

(10)

式中:Mcom——压缩机中制冷剂质量,kg;

Mr——冷凝器中制冷剂质量,kg;

Me——蒸发器中制冷剂质量,kg;

Mth——膨胀阀中制冷剂质量,kg;

Mpip——连接管道内制冷剂质量,kg。

2.2 其余部件模型

尾气余热制热量

Pex=ηcrQer=m2Cpa(t2-t1)

(11)

式中:Qer——排气余热功率,kW;

ηcr——尾气热量的利用率,0.8;

Cpa——空气的比热容,kJ/(kg·℃);

m2——流经尾气换热器的空气流量,m3/h;

t2——流经尾气换热器空气的进口温度,℃;

t1——流经尾气换热器空气的出口温度,℃。

空气回热器制热量[21]

Pair=m4Cpa(t6-t5)

(12)

式中:m4——流经空气回热器空气的空气流量,m3/h;

t6——流经空气回热器空气的进口温度,℃;

t5——流经空气回热器空气的出口温度,℃。

2.3 干燥室内的传热传质过程

在干燥室内,高温干燥空气与干燥对象相接触,进行热质交换,将热量传给湿物料,使物料中的水分蒸发,达到干燥的目的。在干燥过程模拟中,主要考虑的是热平衡方程和质量平衡方程。在模拟计算时,将干燥对象视为由许多薄层组成,每一个薄层视为一个节点,分别计算每一个薄层的水分和温度,以及流经干燥空气的温度和含湿量[22-24]。

2.4 热泵系统的性能指标

除湿耗油比

SDC=m1/W0

(13)

式中:SDC——除湿耗油比;

W0——热泵系统消耗的汽油质量,kg;

m1——干燥过程中除去水的质量,kg。

3 仿真模型求解方法

本文通过整合压缩机、蒸发器、冷凝器、膨胀阀、汽油发电机等部件的模型,建立了汽油发电机驱动的热泵干燥系统、制冷剂充注量、干燥室内传热传质等模型,并作以下假设:(1)在热泵循环过程中,忽略制冷剂的热损失和压降;(2)膨胀阀的节流损失不计;(3)压缩机的压缩过程视为等熵压缩;(4)将干燥空气吸收湿物料的过程视为绝热等焓过程;(5)干燥过程的空气热损失不计。

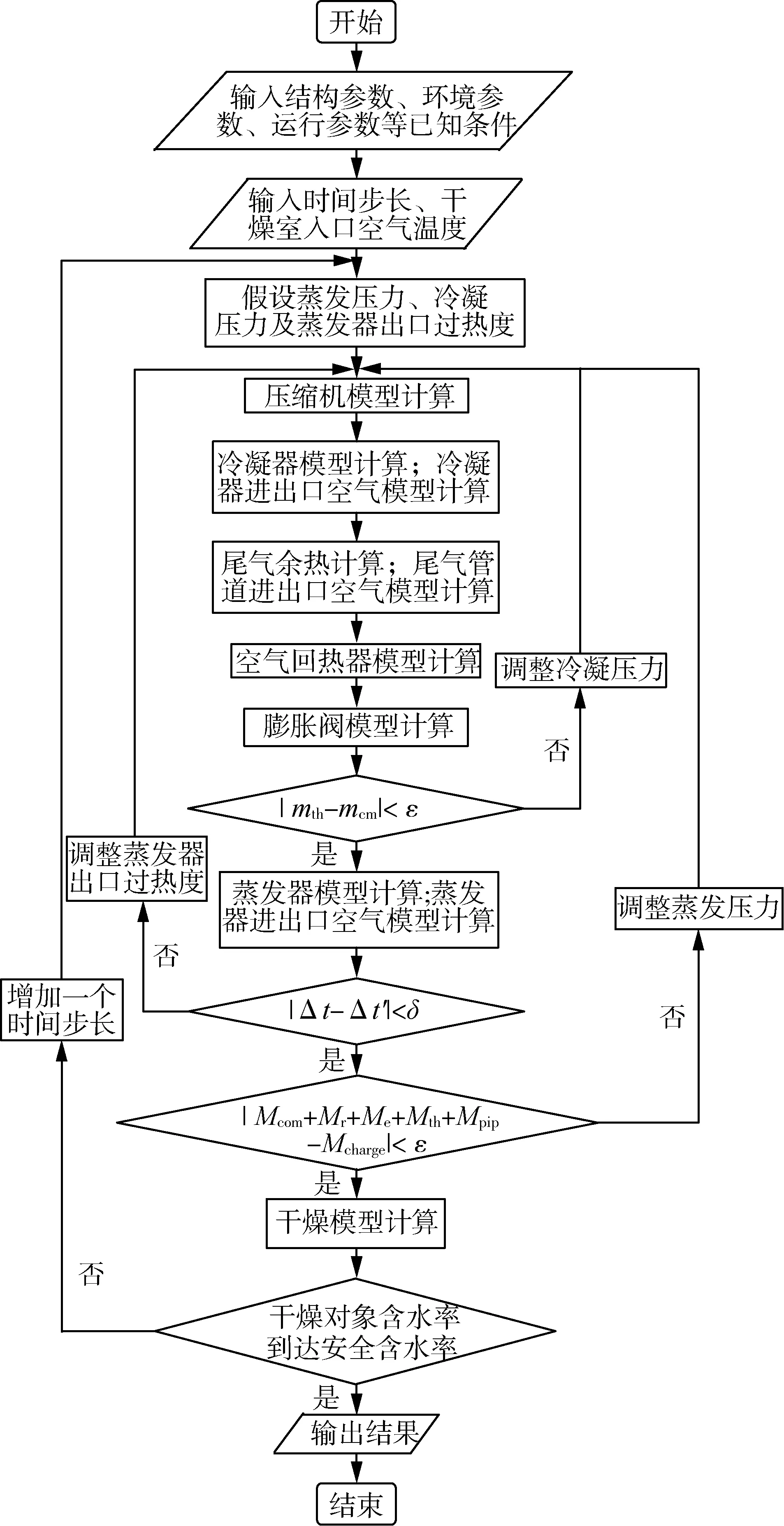

5月是汉中地区黑木耳主要收获时期,因此选择2021年5月1日04:00—21:00和2021年5月1日16:00—5月2日09:00两个时段的气象参数为本系统运行的环境条件,模拟干燥对象为50 kg鲜黑木耳。图2为仿真程序的算法流程图。图中,Δt,Δt′分别是蒸发器出口过热度计算值和假设值,℃;ε和δ指收敛精度,分别为0.000 1和0.1[25]。

图2 仿真程序算法流程图

4 结果与讨论

4.1 环境参数和系统工作模式

图3为仿真时段内环境温度和相对湿度的变化情况。可以看出,第一时段初始温度为11 ℃,至840 min时升高至24 ℃,然后缓慢下降至17 ℃,环境相对湿度为38%~73%,变化趋势与温度相反。第二时段初始温度为24 ℃,在100 min后由25 ℃持续下降至800 min 的11 ℃,然后升高至16 ℃;环境相对湿度持续从初始时的47%升至最终的72%。

图3 仿真期间环境温湿度

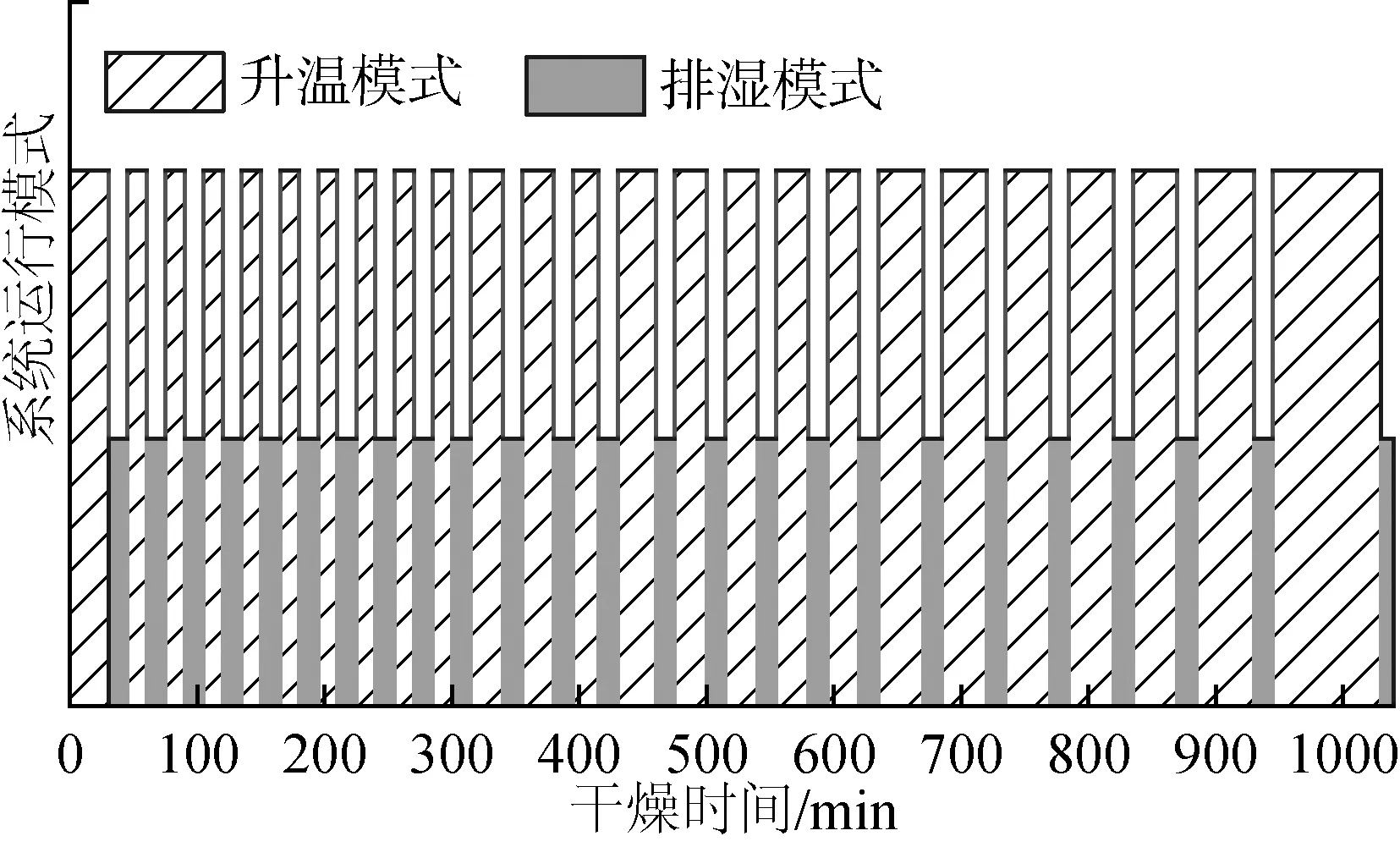

图4和图5为第一时段和第二时段工作模式的切换情况。第一时段初始升温持续时长为15 min,在干燥过程中,升温持续时长从15 min增至80 min;第二时段初始升温持续时长为10 min,之后逐渐从10 min增至80 min。在两个时段,排湿持续时长变化较小。造成该现象的原因是干燥初期,干燥的主要是非结合水,干燥速率较快,因此升温持续时长较短;而在干燥后期,干燥的主要是结合水,干燥速率较慢,因此系统升温持续时长增加。当干燥时间为0~300 min时,第二时段内环境空气含湿量高于第一时段,干燥室出口空气相对湿度更快达到设定值,当干燥时间为300~1 040 min 时,第一时段内环境温度高于第二时段,空气温度较高时吸湿能力更强,因此干燥过程中第一时段升温持续时长更长。

图4 第一时段工作模式的切换情况

图5 第二时段工作模式的切换情况

4.2 干燥室进出口温湿度

图6为第一时段干燥室进出口空气温度随时间的变化情况。图7为第二时段干燥室进出口空气温度随时间的变化情况。可以看出,在两个时段干燥室进出口空气温度总体趋势为先下降后升高,升温模式下干燥室进出口空气温度升高,排湿模式下干燥室进出口空气温度下降;当干燥时间为0~350 min时,第二时段的干燥室进出口温度高于第一时段;当干燥时间为350~1 040 min时,第一时段的干燥室进出口温度更高。这是由于在干燥初期,干燥速率很快达到最高值,之后逐渐减小,干燥室热负荷较大,因此干燥室进出口空气温度下降;在干燥后期,干燥速率较慢,干燥室热负荷减小,所以干燥室进出口温度上升;当干燥时间为0~350 min时,第二时段环境温度高于第一时段,之后第一时段环境温度更高,由于环境温度较高时,升温模式下干燥室进口温度更高,并且冷凝器的制热量更高,因此干燥室进出口空气温度更高。

图6 第一时段干燥室进出口空气温度随时间的变化情况

图7 第二时段干燥室进出口空气温度随时间的变化情况

图8为第一时段干燥室进出口空气相对湿度随时间的变化情况。图9为第二时段干燥室进出口空气相对湿度随时间的变化情况。可以看到,干燥室内进出口相对湿度在干燥初期较高,在干燥后期下降;升温模式下干燥室进出口相对湿度升高,排湿模式下干燥室进出口相对湿度下降。由于在干燥初期,干燥室内物料为含水率高的湿物料,物料水分蒸发使得干燥室进出口空气相对湿度快速升高,使得干燥效率降低,因此系统升温持续时长较短;随着干燥的进行,物料含水率下降,水分蒸发速率降低,干燥室进出口空气相对湿度升高较为缓慢,系统升温持续时长增加。第二时段的环境含湿量比第一时段高,因此系统升温持续时长较短,干燥室进出口相对湿度较低,由于系统需要频繁排湿,因此干燥室进出口相对湿度比较稳定。

图8 第一时段干燥室进出口相对湿度随时间的变化情况

图9 第二时段干燥室进出口相对湿度随时间的变化情况

4.3 热泵系统制热功率和压缩机耗电功率

图10为第一时段系统各部件制热功率、压缩机耗电功率随时间的变化情况。图11为第二时段系统各部件制热功率、压缩机耗电功率随时间的变化情况。压缩机耗电功率随时间的变化情况。由图10至图11可知,第一时段,冷凝器制热量为2.3~3.2 kW,尾气余热制热量为1.5~2.1 kW,空气回热器制热量为0.25~0.79 kW,压缩机功率为0.6~1.34 kW;第二时段,冷凝器制热量为1.9~3.3 kW,尾气余热制热量为1.5~2.2 kW,空气回热器制热量为0.08~0.59 kW,压缩机功率为0.79~1.4 kW。升温模式下,系统制热量和尾气制热量逐渐下降,压缩机功率逐渐上升。

图10 第一时段系统各部件制热功率、压缩机耗电功率随时间的变化情况

图11 第二时段系统各部件制热功率、压缩机耗电功率随时间的变化情况

排湿模式下,系统制热量和尾气制热量逐渐上升,压缩机耗电量逐渐下降;干燥室出口空气温度越高,空气回热器的制热量越大。这是由于升温模式下,干燥室入口空气温度逐渐升高,冷凝温度上升,因此冷凝器的制热量下降,压缩机的耗电量增加;尾气换热器入口空气温度升高使得尾气换热器温差减小,所以尾气余热制热量减小;排湿模式下,干燥室入口空气温度下降,冷凝温度下降,因此冷凝器的制热量下降,压缩机的耗电量减小;此时尾气换热器入口空气温度较低,尾气换热器温差较大,因此尾气余热制热量较大。干燥室出口空气温度越高时,空气回热器进出口空气温差较大,因此空气回热器制热量增加。在干燥时间为 0~350 min时,第二时段的环境温度高于第一时段,因此第二时段的冷凝器制热量高于第一时段,随着干燥过程的进行,第二时段的环境温度降低因此冷凝器制热量下降。由于第一时段的干燥室出口空气温度高于第二时段,因此第一时段的空气回热器制热量高于第二时段。

4.4 系统除湿耗油比

图12为两个时段除湿耗油比随时间的变化情况。第一时段初始除湿耗油比为5.0,至170 min时升至7.5,之后下降至1.35。第二时段除湿耗油比初始值为4.5,并在170 min时升至最大值6.79,之后下降至1.5。在干燥初期,除水速率较高,因此除湿耗油比较高,在干燥中后期,除水速率下降,因此除湿能耗比下降。升温模式下,干燥温度较高,除水速率较高,因此除湿耗油较高;排湿模式下,干燥温度较低,除水速率较低,因此除湿耗油比较低。在干燥时间为0~360 min 时,第一时段的干燥温度高于第二时段,除水速率更大,因此第一时段的除湿耗油比更高;在干燥时间为360~1 040 min时,第二时段的系统耗电量大于第一时段,由于第二时段的系统耗电量更接近于汽油发电机额定功率,汽油发电机发电效率更高,系统耗油量较低,所以除湿耗油比更高。

图12 两个时段除湿耗油比随时间的变化情况

5 结论

在2021年5月1日04:00—5月2日09:00的时间段内,仿真研究了汽油发电机驱动的热泵干燥系统制热性能,得到如下结论。

1)第一时段,冷凝器制热量为2.3~3.2 kW,压缩机功率为0.6~1.34 kW;第二时段,冷凝器制热量为1.9~3.3 kW,压缩机功率为0.79~1.4 kW。可以看出,冷凝器制热量、干燥空气的吸湿能力和系统升温持续时长随着环境温度的提高呈现增加的趋势,压缩机耗电量随着环境温度的升高而下降;因此环境温度较高时更有利于干燥作业。

2)第一时段,尾气余热制热量为1.5~2.1 kW,空气回热器制热量为0.25~0.79 kW;第二时段,尾气余热制热量为1.5~2.2 kW,空气回热器制热量为0.08~0.59 kW;第一时段除湿耗油比为1.35~7.5,第二时段除湿耗油比为1.5~6.79。升温模式下,系统制热量和尾气制热量逐渐降低,干燥室内温湿度、压缩机耗电量和除湿耗油比逐渐提高。排湿模式下,系统制热量和尾气制热量逐渐上升,干燥室内温湿度、压缩机耗电量和除湿耗油比逐渐下降;干燥室出口空气温度越高,空气回热器制热量越大;仿真结果表明,利用尾气余热和干燥室出口废热可以提高能源效率。升温模式和排湿模式的切换,使系统兼具开式和闭式热泵干燥系统的优势。

3)仿真结果表明,汽油发电机驱动的热泵干燥系统具有可行性,该系统能独立运行,可安装在货车车厢内,随货车移动至干燥区域,显著提高干燥设备的利用效率,解决农特产品生产区域就地干燥问题。