小型秸秆圆捆机喂入机构的设计与试验*

2022-02-25雷军乐肖建中尹诗豪

雷军乐,肖建中,尹诗豪

(桂林理工大学机械与控制工程学院,广西桂林,541000)

0 引言

我国每年农作物秸秆总量约为10.2亿t,占全世界秸秆年总产量的30%左右,但因秸秆收贮运较困难而使其利用率仅30%左右[1-3],依靠传统人工收集秸秆费时又费力,而利用圆捆机对秸秆进行打捆可节约大部分人力物力。结合我国复杂的地形,国内生产的多数是小型钢辊式圆捆机,其特点是结构简单,操作方便,可适用于多种地形作业,打出的草捆内松外紧,通透气较好[4]。

传统小型钢辊式圆捆机在打捆作业时,时常出现秸秆堵塞、喂入能力较差、打捆效率较低的问题[5-6];近年来,为解决这些问题,众多学者对圆捆机进行了研究,如许智[7]设计了一个喂料机构,主要是由绞龙、集料箱、喂料风机、喂料筒等机构组成,依靠高速旋转的抛送风叶带动气流将秸秆运送至压捆室;王春光等[8]对圆捆机增加一个曲柄摇秆喂入机构,通过曲柄摇秆机构带动喂入叉运动将物料强制送入成捆室,同时该机构需要很高的运动精度;潘世强等[9]设计了一个螺旋喂入装置,增大工作宽幅,该结构两端反旋向螺旋叶片,中间为螺旋拨齿,相邻两个螺旋齿旋向相反;毋高峰[10]设计了一个由拨辊圆筒、拨齿、上活塞、集草箱等零部件组成的喂入机构,可协助活塞将收割抛出的秸秆拨入到集草箱中;王德福[11]等人在钢辊式圆捆机的喂入口增加一对喂入对辊,可一定程度上解决秸秆堵塞问题。

综上所述,国内学者在解决秸秆喂入堵塞技术上取得了较大的进展,但仍存在结构复杂、适用性不好等缺点,在前人的研究基础上,设计了一种由前置喂入对辊、后置挤压对辊和护板组成的喂入机构,该喂入机构具有结构简单、工作稳定、成本低廉等特点,且对于长度大于喂入口宽度的整根秸秆具有较强的喂入能力,增强小型圆捆机对秸秆打捆的适用性;此外还通过喂入机构试验装置对其喂入性能进行试验研究,旨在寻求喂入机构的最佳结构参数,为小型秸秆圆捆机的结构设计提供依据。

1 圆捆机喂入机构设计

1.1 圆捆机整体结构设计

圆捆机主要由液压机构、弹齿式捡拾器、喂入机构、卷捆机构、捆绳机构、放绳机构、传动机构等组成,其中喂入机构位于弹齿式捡拾器与卷捆机构之间,如图1所示。

图1 小型秸秆圆捆机结构示意图

圆捆机打捆作业时,秸秆被捡拾器捡拾送入喂入机构,并在喂入机构的强制输送、揉搓作用下进入卷捆机构,随着秸秆的不断喂入及旋转钢辊的摩擦带动,进入卷捆室的秸秆沿钢辊表面连续做上升、回抛运动直到形成一定密度的草捆,最后通过液压机构将草捆放出。

1.2 喂入机构的设计

喂入机构主要由前置喂入对辊、后置挤压对辊和护板组成,其相互位置关系如图2所示。

图2 喂入各辊位置关系图

由图2可看出,前置喂入对辊间距H1较大,后置挤压对辊间距H2较小,总体呈喇叭状。

前置喂入对辊间距H1较大,可将喂入量较大或突然增多的秸秆强制输送至卷捆机构,以保证不会因秸秆突然增多而在喂入口堆积造成堵塞;当喂入量较少时,主要依靠前置喂入下辊的导送作用。

后置挤压对辊间距H2较小,可将杂乱蓬松的秸秆揉搓变软;为使后置挤压上辊不对卷捆室内的秸秆产生反作用,后置挤压上辊相对下辊设置成一定的倾角α,以利于秸秆形成旋转草芯。

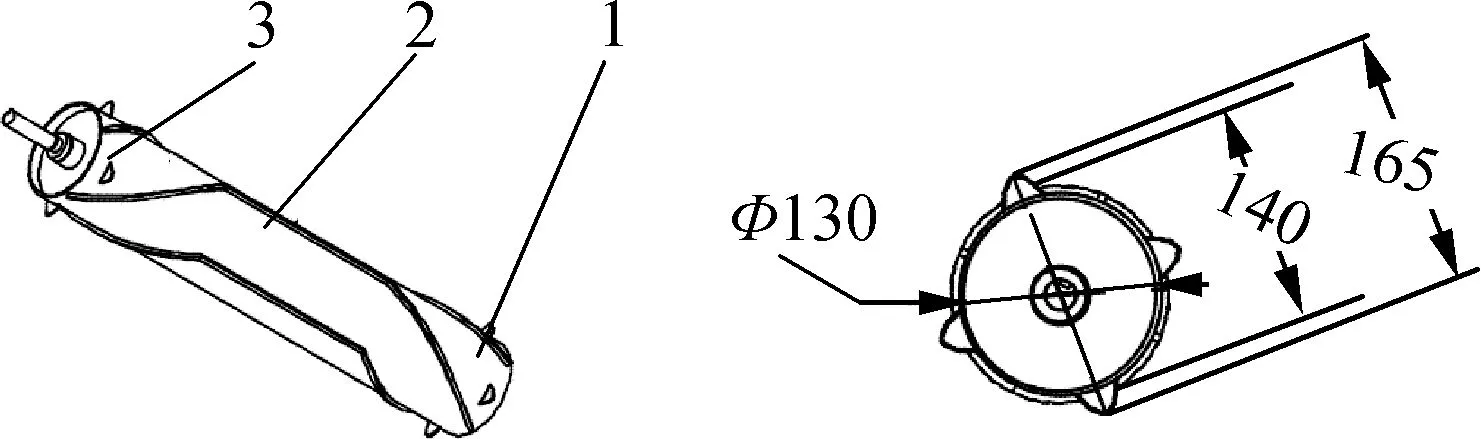

经过前期试验发现,当秸秆长度大于圆捆机喂入口宽度时,容易造成喂入口堵塞,因此,前置喂入对辊既要对秸秆有较好的夹持作用,还需要将较长的秸秆切断,为此在前置喂入对辊的两端均设计了切割刀,如图3所示。其中喂入上辊外表面采用最有利于夹持的圆环结构;根据刘晓等[12-13]的设计喂入下辊表面采用“胡子”型凸起花纹,这样既能增大喂入下辊对秸秆的摩擦力,又可将切断的秸秆向中间聚拢,减少秸秆与侧壁的摩擦。

前置喂入上辊的结构示意图如图3所示,其外表面布置高度12.5 mm的圆环(最有利于夹持),光面直径为Φ110 mm,长为730 mm,每个圆环外径Φ135 mm,用65Mn钢作为制作材料,厚度为2 mm,间距为66 mm,一共有9个圆环分布在钢棍上,切割刀的端点旋转半径为82.5 mm。

图3 前置喂入上辊的结构示意图

前置喂入下辊结构示意图如图4所示,直径Φ130 mm,长度为730 mm,凸起的高度为5 mm,宽度为4 mm,为了使旋转时喂入机构工作的平稳,旋转轴径须保持平衡,产生的离心力为零,凸起尽可能均匀分布,设计一共有4条“胡子”型的花纹,两侧各有4个切割刀,切割刀的端点旋转半径为82.5 mm,厚度为3 mm,切割刀和圆环以65Mn钢作为制作材料。

图4 前置喂入下辊的结构示意图

图5为挤压对辊结构示意图。挤压上辊的直径为Φ140 mm,且表面沿周向布置10个等间隔的长条凸棱(相邻凸棱之间相差36°),长条凸棱总体尺寸为730 mm×4 mm×2 mm,挤压下辊的直径为Φ140 mm,在表面沿周向挖出10个等间隔的凹槽,凹槽的尺寸为730 mm×4 mm×1 mm。凸棱和凹槽上下对应,主要是将秸秆进行揉搓,破坏秸秆表面的茎节以使其更加柔软,其次是在旋转过程中起导送、过渡传递秸秆的作用。

(a)挤压上辊

装置中的两个水平辊子代表改进后卷捆机构的两个水平辊子,且钢棍光面外圆直径为Φ145 mm,外表面有10个圆弧凸棱均匀沿周向分布,其尺寸为730 mm×6 mm×2 mm,将厚度为2 mm的橡胶沿着钢棍的凸棱表面紧密贴合上,此时变成胶辊,辊子表面的凸棱依然可以发挥增加与秸秆之间的摩擦力作用。

2 秸秆喂入过程力学分析

秸秆经过喂入机构时的力学分析如图6所示。以水平向右为X轴正方向,竖直向上为Y轴正方向。

图6 秸秆在喂入机构的力学分析

从图6(a)中可知,秸秆在前置喂入对辊阶段主要受到后续秸秆的推力以及前置喂入对辊的导送作用。

Fx1=Fe+F2+Ft-f

(1)

F2=N2μ

(2)

式中:Fx1——秸秆在水平方向上受到的合力,N;

Fe——喂入上辊对秸秆的导送力,N;

N2——喂入下辊对秸秆的支持力,N;

Ft——后续秸秆的推力,N;

F2——喂入下辊对秸秆的摩擦力,N;

f——圆捆机机体侧壁摩擦力,N;

μ——辊子对秸秆的滑动摩擦系数。

从图6(b)中可知,秸秆在后置挤压对辊阶段主要受到后续秸秆的推力(数值上等于Fx1)以及后置挤压对辊的导送力。

Fx2=(Fnc+F4)cosθ+Fx1+Fwsinθ-N3sinθ

(3)

Fy=(Fnc+F4)sinθ-G4+N3cosθ-Fwcosθ

(4)

式中:Fy——秸秆在竖直方向上受到的合力,N;

Fx2——秸秆在水平方向上受到的合力,N;

N3——挤压下辊对秸秆的支持力,N;

F4——挤压下辊对秸秆的摩擦导送力,N;

θ——秸秆运动方向与水平方向的夹角,(°)(数值上等于挤压上辊倾角α);

Fw——挤压上辊对秸秆的挤压力,N;

Fnc——挤压上辊对秸秆的推送力,N;

G4——秸秆的重力,N。

由公式可知,稻秆在水平方向上受到的合力大小与喂入机构上下辊的作用密切相关,其作用关系取决于对辊间距和挤压上辊倾角α的大小。

稻秆在喂入机构中受到的水平推力越大,对稻秆的导送作用越大,因此需要对喂入机构的各辊位置进行合理布置。

3 试验研究

3.1 试验装置与仪器设备

图7为自制的喂入机构喂入性能测试装置,主要由带式输送装置[13]和喂入装置组成。试验时,将秸秆放在输送带上送至喂入机构,秸秆经过喂入装置后与底部的两个水平辊子表面接触,最后脱离试验装置,做平抛运动掉落至水平地面。

图7 喂入机构试验装置示意图

试验分别为输送装置和喂入机构配备了电机(型号为TYPE Y100L1-4、Y90L-4)和变频器(型号均为ZHB5Z)用于驱动和调速;其他仪器主要有游标卡尺,皮卷尺、称等。

3.2 试验材料

试验采用广西农业科学院桂北分院里面种植的水稻秸秆,水稻品种为桂禾丰,用尺子测量得到其平均长度为800 mm,其中不包括稻穗部分长度),测量稻秆的外径平均尺寸为4.86 mm,稻秆壁厚大约0.42 mm。本试验测得从田间收获的稻秆平均含水率大约为17%。

3.3 试验因素与评价指标

由前面分析可知,前置喂入对辊的间距、后置挤压对辊的间距、挤压上辊的倾角α对喂入机构的导送作用有很大的影响,所以采取这3因素对喂入机构的配置进行优化研究;以秸秆脱离辊子做平抛运动的水平运动距离作为试验评价指标,秸秆抛送距离越长,表示喂入机构的喂入性能越强。

评价指标计算公式如式(5)所示:测量稻秆离开试验装置到落地点的水平距离,并且除以所有试验中的最大落地点的距离。

(5)

式中:M——喂入能力;

L1——稻秆离开试验装置到落地点的水平距离,mm;

L2——稻秆离开试验装置到落地点的最大水平距离,mm。

3.4 试验方法

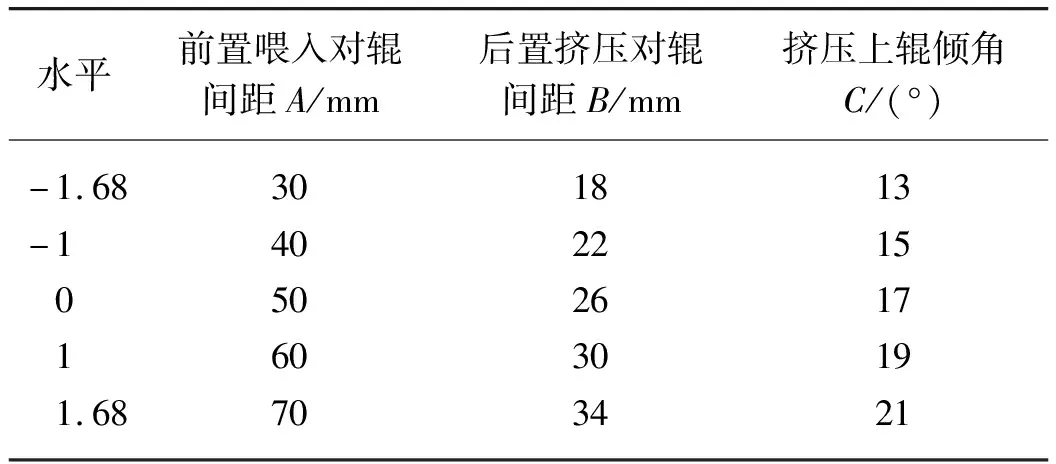

采用3因素5水平正交旋转设计方法,试验因素编码如表1所示。

表1 试验因素编码

采用室内实验室试验,采集适合试验要求的稻秆,放置在阴凉无太阳照射的地方,用称将稻秆称量好,稻秆均匀铺放在输送带上,输送带速度为1.0 m/s,稻秆在输送带的铺放量为1.2 kg/m,稻秆厚度平均有2.5 cm,钢辊转速为240 r/min[14-16];每组试验都重复做5次,记录稻秆落地点到离开喂入装置的水平距离,取5次试验的平均值作为该组试验的结果。

3.5 试验结果与分析

试验结果如表2所示。由Design-Expert V8.0.6软件对试验数据进行分析,可得如表3所示。根据表3可知,表中的model项P值<0.01,说明model项极显著,失拟项P值>0.1,说明失拟项极不显著,整个试验数据表明各个因素对试验指标的影响极显著,各因素的回归模型如式(6)所示。

表2 试验结果

P=0.88+0.011A-0.007 389B+0.031C-

0.015AB-0.007 5AC+0.000 1BC-

0.028A2-0.016B2-0.014C2

(6)

根据表3中P值的大小可知,挤压上辊倾角对评价指标影响是极显著,前置喂入对辊间距对评价指标影响是较显著的;并且根据表中一次项F值可判断每个因素对评价指标的影响从大到小依次为:挤压上辊倾角、前置喂入对辊间距、后置挤压对辊间距。

表3 方差分析表

为进一步研究分析单个因素对试验评价指标的影响,将试验数据在任意2个因素固定为0水平基础上,再对数据进行整理分析得到单因素对试验结果的影响,如图8所示。

如图8所示,随着前置喂入对辊间距在30~50 mm(-1.68~0水平)的时候,喂入能力明显增大,随着间距逐渐增大,当间距增大至70 mm(1.68水平)的时候,喂入能力并不理想。由喂入能力大约0.87下降至0.75。前置喂入对辊间距的增大喂入能力呈先变大后减小的趋势,当间距较小时,前置喂入对辊的夹持作用较小,稻秆无法全部及时进入喂入机构,造成在喂入口处堆积,堆积稻秆导致后续稻秆无法进入喂入机构,最后出现堵塞问题;随着间距的增大,前置喂入对辊的夹持作用发挥越大,稻秆获得的动能增大,喂入能力增大;随着前置喂入对辊间距进一步增大,前置喂入上辊对稻秆的接触作用逐渐减小,致使喂入对辊对秸秆的夹持输送作用力减小甚至消失,前置喂入上辊切割刀的切割作用也将失去,只存在前置喂入下辊的导送作用,前置喂入下辊的切割能力明显降低,侧壁对稻秆的阻力明显增大,喂入能力减小。

图8 各因素对喂入能力的影响

后置挤压对辊间距的在18~26 mm(-1.68~0水平)的时候,喂入能力缓慢增大,当后置挤压对辊间距从0水平(26 mm)逐渐增大时,喂入能力直线下降,大约由0.87下降至0.73。后置挤压对辊间距的增大喂入能力先呈现缓慢增大后减小的趋势。后置挤压对辊的主要作用是对稻秆进行揉搓,将蓬松的稻秆进行压缩。当后置挤压对辊的间距比较小,后置挤压对辊过渡传递稻秆的作用变小,容易导致稻秆无法及时运送到后面的辊子处,导致喂入能力较小,且还易出现缠辊现象;随着后置挤压对辊的间距增大,稻秆缠辊现象减小,喂入能力变大,当挤压对辊间距过大时,挤压对辊对稻秆导送作用减小,稻秆进行揉搓效果减小,无法破坏稻秆纤维素组织壁,达到软化效果。

挤压上辊倾角由13°~19°(-1.68~1水平)喂入能力逐渐增大,当挤压上辊倾角大于19°喂入能力减少,大约由0.9下降至0.87。挤压上辊倾角的增大喂入能力先变大后缓慢减小的趋势。当挤压上辊倾角小于19°时,喂入能力随着挤压上辊倾角的增大而明显增大,其原因是稻秆经过后置挤压对辊速度方向由水平方向转变为斜向上方向,稻秆的速度变大,动能增大。当挤压上辊倾角太大时,后置挤压上辊的前倾也越大,此时后置挤压上辊的位置会对稻秆起到一个阻力,容易在后置挤压上辊前产生堵塞,不利于后续稻秆的进入,最终导致喂入能力降低[17-19]。

通过分析可知,喂入机构的喂入性能越强,在喂入机构产生的堵塞问题越少。利用试验数据进行分析,寻找最优参数组合,最终确定在试验范围内的最优组合为:前置喂入对辊间距为50 mm、后置挤压对辊的间距为22 mm、挤压上辊倾角为19°,此时喂入能力最强。

通过Design-Expert8.0.6软件对试验数据进行处理,分析前置喂入对辊间距A和后置挤压对辊间距B的交互作用,如图9所示。当前置喂入对辊间距一定时,随后置挤压对辊间距的增大,喂入能力出现先缓慢增大后减小的趋势,且随着前置喂入对辊间距的增大这种变化趋势先变大后减小;当后置挤压对辊间距一定时,随着前置喂入对辊间距的增大,喂入能力先增大后减小,且随着后置挤压对辊间距的增大这种变化趋势缓慢增大后减小。

图9 双因素交互作用分析

4 参数优化及验证

通过分析可知,喂入机构的喂入性能越强,在喂入机构产生的堵塞问题越少。利用试验数据进行分析,寻找最优参数组合,如图10所示。

图10 优化结果表

根据优化数学模型和回归方程,最终确定在试验范围内的最优组合为:前置喂入对辊间距为50 mm、后置挤压对辊的间距为22 mm、挤压上辊倾角为19°。

为验证优化结果的可靠性,按照上述组合进行试验验证,最后对比得到该组合的喂入能力最强。通过确定前置喂入对辊间距为50 mm、后置挤压对辊的间距为22 mm、挤压上辊倾角为19°预测的最优组合,通过该组合试验5次,结果喂入能力分别为0.96,0.88,0.9,0.91,0.95。其平均值为0.92>表2试验结果中喂入能力值最大值0.91,表明该组合喂入能力最强。

5 结论

1)设计了钢辊式圆捆机喂入机构的具体形式和相关技术参数,并自制喂入机构试验装置,利用试验装置进行了有关参数的试验,对结果进行了分析,为圆捆机喂入机构的优化设计和改进奠定了基础。

2)经试验验证,确定前置喂入对辊间距为50 mm,后置挤压对辊间距为22 mm,挤压上辊倾角为19°,喂入机构可显著改善喂入性能,减少喂入口发生堵塞的概率,提高圆捆机的捡拾打捆作业效率。