铁尾矿基多固废混凝土耐酸侵蚀性能研究

2022-02-23刘文亮张延年顾晓薇姜大伟

刘文亮 张延年 顾晓薇 于 洋 韩 东 姜大伟

(1.沈阳建筑大学土木工程学院,辽宁 沈阳 110168;2.东北大学智慧水利与资源环境科技创新中心,辽宁 沈阳 110819;3.辽宁省产品质量监督检验院,辽宁 沈阳 110032)

强度及耐久性是混凝土试件重要的评价指标。混凝土试件暴露在酸性环境时,地下水和化学废水中溶解的酸性物质会侵蚀混凝土基础设施构件,影响其强度及耐久性,导致维护成本升高[1-4]。与此同时,铁矿山尾矿及废石的大量堆积占用土地资源,对矿山及其周边环境造成极大的危害[5-6]。研究表明[7-10],铁尾矿SiO2含量较高,可以作为辅助胶凝材料以增强C—S—H的形成,进而可以提升混凝土的工作性能。因此,本研究以铁尾矿复掺钢渣[11-12]、脱硫灰[13-15]作为掺合料,铁尾矿砂及铁尾矿废石作为混凝土骨料制备混凝土试块,研究在醋酸溶液的侵蚀下混凝土试块的耐酸侵蚀性能。

1 试验原料及方法

1.1 试验原料

(1)水泥。取自沈阳山水工源水泥有限公司,P·O 42.5级水泥。

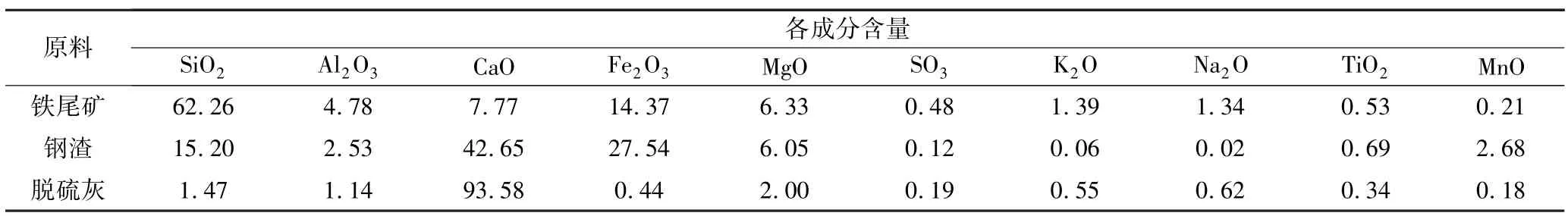

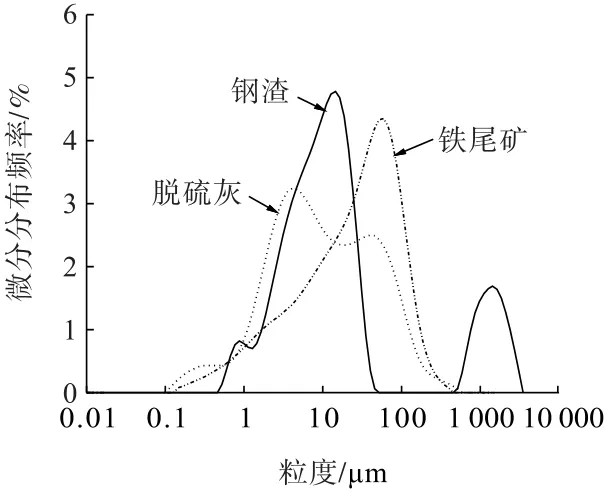

(2)矿物掺合料。试验所用3种矿物掺合料为铁尾矿(比表面积为1 290 m2/kg)、钢渣(比表面积为1 022 m2/kg)和脱硫灰(比表面积为 1 869 m2/kg),分别取自辽宁鞍山地区铁矿、广西省天源新能源材料有限公司、河北省石家庄市灵寿县奥达耐火材料加工厂,其中铁尾矿经烘干后用球磨机研磨1.5 h进行活性激发。3种固废掺合料原料主要化学成分分析结果见表1,粒度分布曲线见图1。

表1 原料主要化学成分分析结果Table 1 Analysis results of the main chemical composition of the raw materials %

图1 原料粒度分布曲线Fig.1 Particle size distribution curves of the raw materials

(3)细骨料。辽宁壹立方砂业有限公司制备的铁尾矿砂,颗粒级配曲线见图2。

图2 细骨料颗粒级配曲线Fig.2 Gradation curves of fine aggregate particles

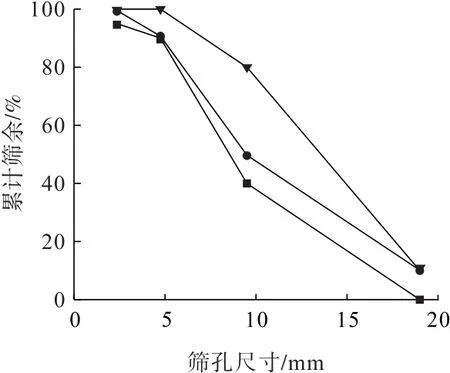

(4)粗骨料。辽宁壹立方砂业有限公司制备的铁尾矿碎石。所用铁尾矿碎石分为2种:①粒径为5~20mm的铁尾矿碎石1;②粒径为5~10 mm的铁尾矿碎石2。在铁尾矿碎石1筛余试验过程中发现小粒径的石子较少,整体级配不够连续,因此用铁尾矿碎石2对其进行补足,按照铁尾矿碎石1和铁尾矿碎石2的质量比为6.5∶3.5进行调整,颗粒级配曲线见图3。

图3 粗骨料的级配曲线Fig.3 Gradation curves of coarse aggregate particles

(5)其他。减水剂选用沈阳盛鑫源建材有限公司生产的P-Ⅱ型引气减水剂;酸采用99.5%浓度的浓醋酸;水为普通自来水。

1.2 试验方法

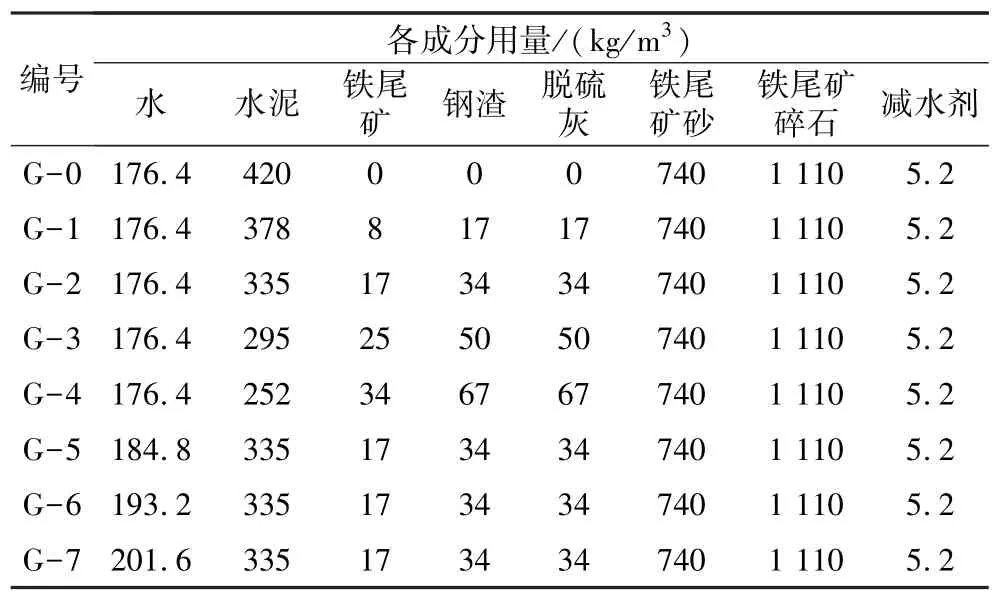

1.2.1 配合比设计及混凝土试块的制备

混凝土试块配合比设计如表2所示。试验所用的骨料均为铁尾矿废石骨料;胶凝材料主要由水泥和掺合料组成,总质量为420 kg/m3;G-0为纯水泥组;G-1~G-4为铁尾矿、钢渣、脱硫灰组成的三元体系,复掺质量比为1∶2∶2,水胶比固定为0.42,水泥替代率分别为10%、20%、30%、40%;G-2、G-5~G-7为铁尾矿、钢渣、脱硫灰组成的三元体系,复掺质量比为1∶2∶2,水泥替代率固定为20%,水胶比分别为0.42、0.44、0.46、0.48。

表2 混凝土试块配合比设计Table 2 Mix ratio design of concrete test block

根据上述混凝土配合比制备立方体混凝土试块,为保证所有粗、细骨料具有相同的含水率以减少试验误差,先将粗、细骨料置于温度为105℃的烘箱中烘干24h;然后将烘好的粗、细骨料投入到搅拌机中干拌1min,之后加入相应质量的水泥、掺合料继续搅拌1min,再将水与减水剂混合均匀后全部倒入搅拌机内搅拌2min;接着将搅拌均匀的混凝土拌合物移至100 mm×100 mm×100 mm的模具中,在振实台上振动30 s后将其表面刮平;静置24 h后将试块脱模并送至养护室养护28 d,养护温度为20±2℃,相对湿度95%以上。

1.2.2 测试方法

混凝土立方体试块的抗压强度试验参照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行,最终试验结果乘以0.95,取3次试验的平均值为试块立方体抗压强度值。

采用99.5%的浓醋酸配制pH=3的酸性溶液进行酸侵蚀试验,在侵蚀过程中,为保持溶液浓度的稳定性,每隔7d调整1次浸泡溶液浓度,调整之前测量浸泡溶液的pH值,每隔30 d更换1次浸泡溶液,浸泡周期为60 d,记录醋酸侵蚀60d后混凝土试块的表观劣化情况。将醋酸溶液侵蚀60 d后的试块取出,擦去表面水分,置于光照中3~5 h,待试件表面干燥、含水量影响较小后,开始称重,计算并分析试块的质量损失率。将在醋酸溶液中浸泡60 d后并且做完抗压强度试验的试块剥去外层,把1%浓度的酚酞溶液喷涂于表面,观察其中性化深度。

2 试验结果与讨论

2.1 混凝土试块的抗压强度分析

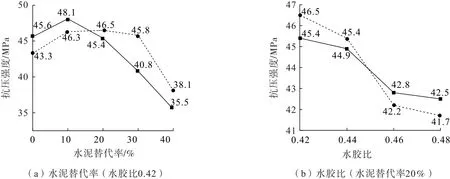

混凝土试块标准养护28 d及酸侵蚀60 d后的抗压强度测试结果见图4。

图4 混凝土试块标准养护28 d及酸侵蚀60 d后的抗压强度Fig.4 Compressive strength of concrete specimens after standard curing for 28 days and acid erosion for 60 days

由图4(a)可知:①随着水泥替代率的增加,混凝土试块28 d抗压强度先上升后下降,当水泥替代率为10%时,混凝土试块28 d抗压强度值达到最大值48.1 MPa,较纯水泥试块组(G-0)28 d抗压强度增加了5.5%,说明适当掺加矿物掺合料可以提高试块的抗压强度。这是因为:铁尾矿经机械研磨后比表面积高达1 290 m2/kg,活性大大提高,配合钢渣及脱硫灰适当掺加可以改善颗粒级配,产生微集料效应,试块的抗压强度增大;随着水泥替代率的进一步增加,水化产物生成量不足,复合掺合料体系的火山灰反应较弱,试块的抗压强度逐渐下降。②随着水泥替代率的增加,混凝土试块酸侵蚀60 d的抗压强度先上升后下降。当水泥替代率约为15%时,混凝土试块28 d的抗压强度和酸侵蚀60 d的抗压强度相同;水泥替代率小于15%时,混凝土试块28 d的抗压强度大于酸侵蚀60 d的抗压强度,且在水泥替代率为10%时,混凝土试块酸侵蚀60 d后的抗压强度损失了3.7%;水泥替代率大于15%时,混凝土试块28 d的抗压强度小于酸侵蚀60 d的抗压强度,表现出较强的耐酸侵蚀性能,且在水泥替代率为30%时,混凝土试块酸侵蚀60 d后的抗压强度提升了12.3%。这是因为:水泥替代率小于15%时,水泥用量比重较大,生成的的水化产物形成了更强烈的碱性环境,促进铁尾矿、钢渣和脱硫灰的火山灰反应,反应速率太快导致晶体无序生长、混凝土内部结构疏松膨胀,降低混凝土的密实度,醋酸溶液侵蚀导致抗压强度低。水泥替代率大于15%时,随着掺合料的不断增加,钢渣的早期活性较低使得水泥的水化速率降低,减少了混凝土内部的孔隙率,随着反应的进行,具有一定活性的铁尾矿、钢渣和脱硫灰发生火山灰反应,消耗了未水化的颗粒并填充了连通孔隙,且脱硫灰良好的火山灰反应能改良混凝土的孔隙率,改善胶凝量和胶凝过程,填充混凝土试块中的毛细管及空隙裂缝,因此,填充作用一定程度上增加混凝土的密实度,加强混凝土耐酸侵蚀能力,阻碍侵蚀介质在混凝土孔隙中的传输。随着水泥替代率的继续提高,水化产物的生成量低下,复合体系抗压强度逐渐下降。

由图4(b)可知:①随着水胶比的增大,混凝土试块28 d抗压强度逐渐下降,当水胶比为0.42时,混凝土试块28 d抗压强度达到最大值45.4MPa。 这是因为:混凝土试块内部的水化反应需水量较少,过量的水分蒸发后将会在混凝土中留下许多毛细孔隙,致使混凝土内部结构不致密,增大了混凝土的孔隙率[16-17],这种现象随水含量增大将变得更严重,故随着水胶比的增大试块的抗压强度降低。②随着水胶比的增大,混凝土试块酸侵蚀60 d后的抗压强度逐渐下降。当水胶比约为0.45时,混凝土试块28 d的抗压强度与酸侵蚀60 d后的抗压强度相同;水胶比小于0.45时,混凝土试块28 d的抗压强度小于侵蚀60 d后的抗压强度,表现出较强的耐酸侵蚀性能,且在水胶比为0.42时,混凝土试块酸侵蚀60 d后的抗压强度提升了2.4%;水胶比大于0.45时,混凝土试块28 d的抗压强度大于酸侵蚀60 d后的抗压强度,且在水胶比为0.48时,混凝土试块酸侵蚀60 d后的抗压强度损失了1.9%。这是因为:水胶比小于0.45时,掺入的铁尾矿、钢渣和脱硫灰的粒度十分致密,提高了混凝土的致密度、抗渗性,改善水泥粒子的填充性,并且铁尾矿的微集料效应改善了水泥水化环境,提高了混凝土均匀性,掺合料的加入弥补了水泥浆与骨料结合面不良的缺陷,阻碍了醋酸溶液对混凝土的侵蚀,增大了抗压强度;随着水胶比的增大,侵蚀介质扩散程度越大,扩散速度越快,混凝土的抗侵蚀能力下降,导致抗压强度降低,当水胶比过大时,混凝土本身含水量较高,减水剂又将水泥水化生成的絮凝结构中的水释放出来,体系中将会存在过量的水,从而大大增加混凝土结构中的孔隙率,水胶比增大也会使内部二次水化不完全,水化产物的减少导致混凝土内部结构组织稀疏[18],侵蚀介质更容易侵入,使得混凝土试块的抗压强度下降。

2.2 表观劣化分析

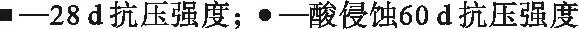

酸侵蚀条件下,将酸侵蚀混凝土表面的变化分为3种:开始溶蚀、溶蚀加重、出现麻面蚀坑。试件标准养护28 d后,开始醋酸侵蚀试验,记录醋酸侵蚀过程中混凝土试块表观劣化情况,结果见图5。

图5 混凝土试块表观劣化Fig.5 Apparent deterioration of concrete test block

由图5可知,在醋酸溶液侵蚀前期,混凝土试块表面开始出现溶蚀,试块出现不同程度的浆液下流;随着时间的推移,混凝土试块表面溶蚀逐渐加重,水化产物逐渐与醋酸反应生成可溶性盐,同时试块的阳角边处不同程度受到酸的侵蚀,整体形状变得不规则;随着侵蚀的不断进行,试块表面出现不同程度的麻面蚀坑,且麻面整体比较密实。随着醋酸溶液中的醋酸根离子在混凝土试块中的扩散,试块表面被醋酸侵蚀后形成的可溶性盐流失在侵蚀溶液中,这是导致混凝土表观被破坏的主要原因,但混凝土试块整体抗侵蚀性能良好,表面未出现大裂缝及较深的蚀坑。

2.3 质量损失率分析

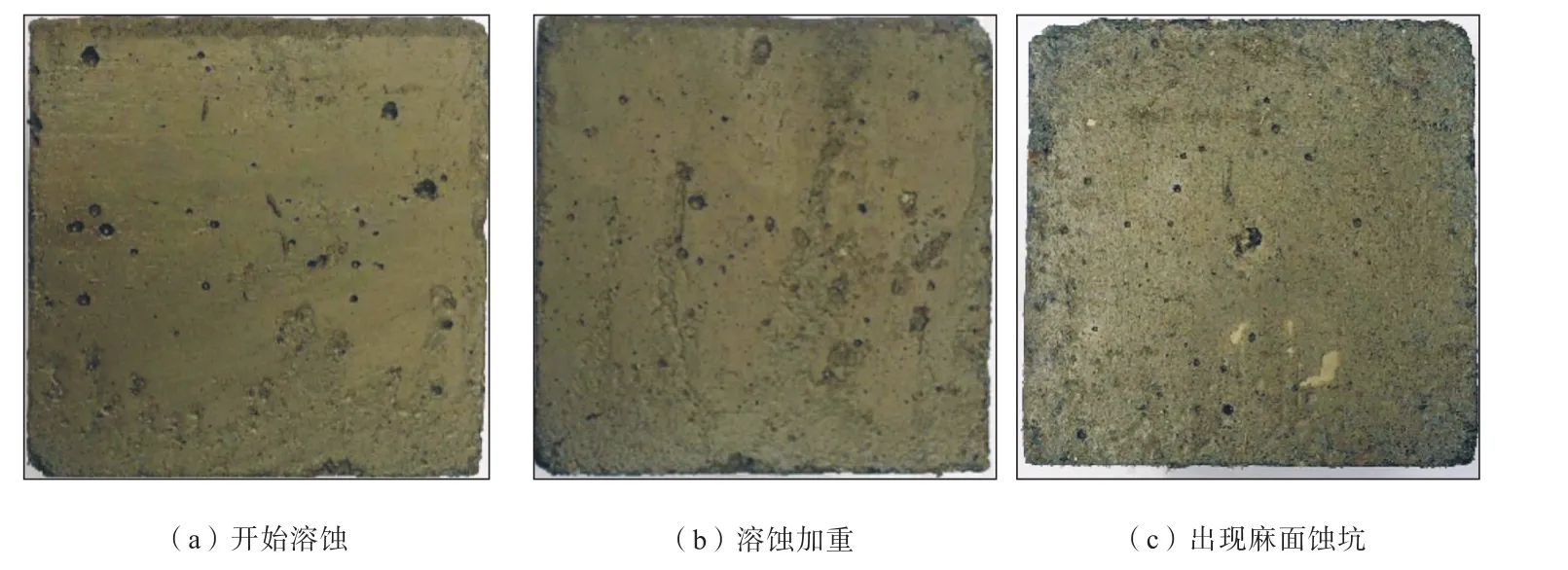

酸溶液侵蚀混凝土试块的表观变化过程中,混凝土试块表面会出现溶蚀现象,这种溶蚀现象的出现意味着混凝土试块的质量会发生变化,质量的变化在一定程度上反映出试块受侵蚀程度的大小,混凝土试块酸侵蚀60 d后的质量损失结果见表3。

表3 混凝土试块酸侵蚀60 d后的质量损失Table 3 Mass loss of concrete specimens after acid erosion for 60 days

由表3可知,水胶比一定时,水泥替代率为10%、20%、30%、40%的混凝土试块质量分别损失了1.07%、0.87%、0.47%、0.76%,水泥替代率为30%时达到最小的质量损失,而纯水泥组(G-0)混凝土试块质量损失了2.49%。对比G-0组,复合掺合料组的质量损失率整体较小,从结果上看,复合掺合料组降低了混凝土试块的质量损失,具有一定的耐酸侵蚀性能。

由表3还可知,水泥替代率一定时,水胶比为0.42、0.44、0.46、0.48 的混凝土试块的质量分别损失了0.87%、0.87%、0.92%、0.99%,质量损失率逐渐上升,这是因为:随着水胶比的增加,游离的水分增多,混凝土试块结构越不致密,侵蚀介质较容易渗透,降低混凝土试块的质量。但是与纯水泥组(G-0)混凝土试块的质量损失相比,复合掺合料组的质量损失率整体较小,从结果上看,具有一定的耐酸侵蚀性能。

2.4 中性化深度分析

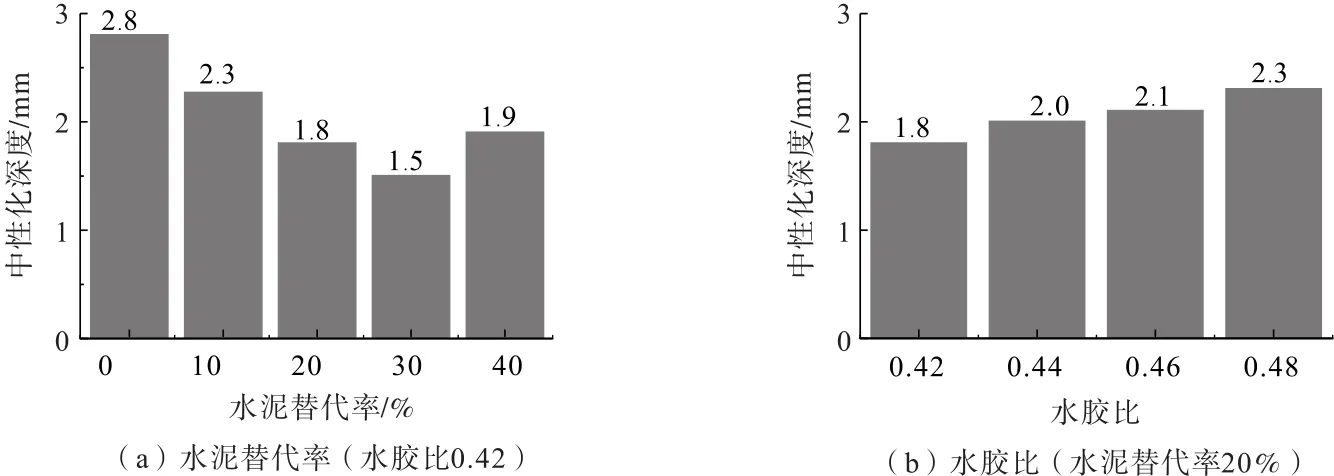

中性化深度值是反映混凝土受酸侵蚀程度的一个重要指标,它直接决定着混凝土的耐久性。将在醋酸溶液中浸泡60 d后并且做完抗压强度试验的试块剥去外层,把1%浓度的酚酞溶液喷涂于表面,混凝土试块酸侵蚀60 d后的中性化深度结果见图6。

图6 混凝土试块酸侵蚀60 d后的中性化深度Fig.6 Results of neutralization depth of concrete specimens after acid erosion for 60 days

由图6(a)可知,水胶比一定,水泥替代率为10%、20%、30%、40%时,混凝土试块的中性化深度分别为2.3 mm、1.8 mm、1.5 mm、1.9 mm,水泥替代率为30%时中性化深度值最小,而纯水泥组混凝土试块的中性化深度为2.8 mm,对比纯水泥组,复合掺合料组的中性化深度整体较小,从结果上看,复合掺合料组降低了混凝土试块的中性化深度,具有优于纯水泥混凝土试块的耐酸侵蚀性能。

由图6(b)可知,水泥替代率一定,水胶比为0.42、0.44、0.46、0.48 时,混凝土试块的中性化深度分别为1.8 mm、2.0 mm、2.1 mm、2.3 mm,中性化深度逐渐增加,主要由于水胶比的增大,提高了混凝土试块的孔隙率,侵蚀介质通过孔隙与碱性物质发生反应,致使混凝土试块的中性化深度增加。但是与纯水泥组试块的中性化深度相比,复合掺合料组的中性化深度整体较小,从结果上看,复合掺合料组具有优于纯水泥混凝土的耐酸侵蚀性能。

3 结 论

(1)当水胶比一定、水泥替代率为10%时,混凝土试块28 d的抗压强度最高,且高于纯水泥混凝土试块的抗压强度;当水泥替代率一定,水胶比为0.42时,混凝土试块28 d的抗压强度最高。经研磨后的铁尾矿活性大大提高,配合钢渣及脱硫灰适当掺加可以改善颗粒级配,产生微集料效应,使得混凝土抗压强度增大。

(2)当水胶比一定、水泥替代率大于15%时,特别是在30%时,酸侵蚀60 d后的混凝土强度增加率最大,表现出较强的耐酸侵蚀性能;当水泥替代率一定、水胶比小于0.45时,特别是在0.42时,酸侵蚀60 d后的混凝土强度增加率最大,表现出较强的耐酸侵蚀性能。

(3)当水胶比一定、水泥替代率为30%时,达到最小的质量损失;当水泥替代率一定、水胶比为0.42时,达到最小的质量损失;且均小于纯水泥混凝土试块的质量损失。铁尾矿、钢渣、脱硫灰所组成的复合体系降低了混凝土质量损失率,具有一定的耐酸侵蚀性能。

(4)复合掺合料体系使得混凝土的内部结构致密、孔隙细化,有效地阻碍了醋酸溶液对混凝土的侵蚀,降低了混凝土试块的中性化深度。总体上看,铁尾矿、钢渣、脱硫灰灰复掺制备的混凝土,具有优于纯水泥混凝土的耐酸侵蚀性能。