温湿度环境对沥青混合料中低温力学性能的影响

2022-02-22郭庆林李懿明胡俊兴李晓旭

郭庆林,李懿明,胡俊兴,李晓旭,高 颖

(河北工程大学 土木工程学院,河北 邯郸 056038)

0 引言

沥青路面服役过程中完全暴露于自然环境当中,水分是影响沥青路面强度及寿命的环境因素之一。由于沥青混合料是一种多相复合材料[1-2],所以水分对沥青混合料的损害是一个包含了化学、物理学、热动力学以及力学等问题的复杂现象[3-5]。

由于沥青路面与路基之间存在相对湿度梯度,水汽在沥青路面产生持续扩散,最终达到平衡状态[6-7]。众多研究指出,在干旱和半干旱地区,例如我国的内蒙、新疆等地区以及美国亚利桑那州均出现了沥青路面水损害[8-14],而这些地区降水稀少,因此沥青路面水损害主要是由下卧层的水汽扩散引起。这也说明开展沥青混合料水汽损害研究的必要性。事实上,水汽比流体水更容易运输到沥青层中[15],但水汽损伤的漫长性增大了试验研究难度[10]。现阶段,由浸水及冻融等作用引起的沥青混合料损伤规律已基本明确,但水汽对沥青混合料力学性能的影响尚不清晰。此外,国内外相关学者对水汽在沥青混合料中的扩散机制进行了深入研究,通过研究沥青混合料的水汽扩散系数[16-19]分析不同类型混合料的水气扩散特征,但未能明确水汽持久作用下混合料力学性能变化规律。

因此,本研究通过室内试验方式,利用温湿度环境箱控制水汽浓度,对沥青混合料进行水汽环境浸润,然后利用动态间接拉伸劲度模量和低温劈裂试验评价水汽作用对沥青混合料中低温性能的影响。

1 试验设计

1.1 原材料

本研究试验采用AH-70#沥青,沥青基本指标列于表1。试验所用玄武岩集料,粗集料密度为2.723 g/cm3, 细集料密度为2.710 g/cm3,试验级配为沥青路面施工技术规范推荐的AC-13型中值级配,沥青混合料最佳油石比为4.8%。

表1 AH-70#沥青性能Tab.1 Properties of asphalt AH-No.70

1.2 试验方案

在水汽环境作用下,沥青混合料会吸收水汽,导致自身增重,对水汽吸收量的测试既要保证测试精度,又要注意称量设备量程,另外根据Pang等[20]人的研究结果,马歇尔击实法制作的试件,大孔隙多集中于上下表面,因此为了避免试件表面空隙率分布不均带来的影响,试验中对φ101.6 mm的马歇尔试件进行切割,去除上下表面部分,采用中间20 mm 的圆盘试件开展试验,每组6个平行试件。本研究中温湿度环境采用自行设计的温湿度环境箱控制试验环境,环境箱湿度通过饱和盐溶液控制,试验过程中实时监测记录温湿度数据,从而保证试件处理精度。温湿度环境作用时间为30 d,整个试验共耗时90 d完成。温湿度控制条件见表2。对照组试件在室温干燥器中静置30 d。

表2 温湿度控制条件Tab.2 Temperature and humidity control conditions

不同环境作用结束后,使用高精度电子秤称得试件重量并记为M30 d,试件初始重量为M0,由式(1)计算吸湿率θ。

(1)

按照EN 12697-26标准,测定不同试件在20 ℃的动态劲度模量,从而评定不同水汽环境对沥青混合料中温性能的影响。在开启Cooper试验机后,设置温度为20 ℃,将试件置于环境箱中,待环境箱温度基本恒定后,保温6 h,开始动态劲度模量测试。按式(2)计算动态劲度模量。

(2)

式中,F为峰值荷载;μ为泊松比,取μ=0.35;Z为水平方向上的变形;h为试件的高度。

为了分析不同水汽环境处理后沥青混合料低温性能的变化情况,采用1 mm/min的加载速率进行低温间接拉伸试验,在试验开始前将完成水汽浸润的试件放入-10 ℃的恒温箱中,保温24 h后,将试件取出在试验机上进行间接拉伸试验。在此过程中利用数字散斑图像相关技术测定试件表面的拉伸应变,测定标距为50 mm。利用式(3)可以确定劈裂强度。

(3)

式中,RT为劈裂抗拉强度;PT为试验荷载最大值;h为试件的高度;E为弹性模量;a为压条宽度;d为试件厚度。利用式(4)分析不同作用对沥青混合料低温模量的影响[21]。

(4)

式中,ΔU=U1-U2,ΔV=V1-V2;ΔP=P1-P2为试件中心周围标距长度为50 mm的区域内的水平和垂直位移。P1,P2为与U1,U2和V1,V2相对应的荷载;β1,β2,γ1,γ2取值分别为:-0.021 5,-0.006 2,0.004 7,0.015 7。

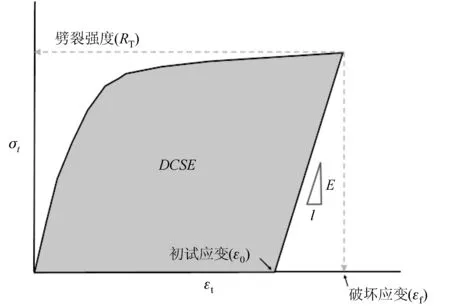

此外,采用断裂能、耗散蠕变应变能和弹性应变能评价不同水汽环境对混合料低温断裂能的影响。断裂能、耗散蠕变应变能和弹性应变能的联系如图1所示,它们可按照式(5)~(7)计算得到。

(5)

(6)

DCSE=FE-EE,

(7)

式中,RT为间接拉伸强度;E为杨氏模量;EE为弹性应变能;FE为断裂能,即σt-εt曲线下至破坏点的面积;DCSE为耗散蠕变应变能;εf为破坏应变;σt为应力,ε为应变。

2 结果与讨论

2.1 国内水汽浓度统计分析

为了确定温湿度环境的典型值,本研究选取国内5个典型气候类型中43个地区作为调查对象,以年为周期,统计一年内各地区的月平均温度和平均相对湿度。并根据温度及相对湿度数据计算绝对湿度,不同地区温度与绝对湿度关系如图1所示。

图1 DCSE示意图Fig.1 Schematic diagram of DCSE

图2 温度与绝对湿度关系Fig.2 Relation between temperature and absolute humidity

从图2可以看出,各地区绝对湿度随温度升高呈现幂指数升高的趋势。统计的43个地区,温度范围为-30~30 ℃。温度较低时(-30~0 ℃),绝对湿度偏低,均小于5 g/m3。随着温度升高,当温度超过5 ℃后,绝对湿度迅速增大,但各地区绝对度最大值未超过25 g/m3。考虑到路面实际工作温度会有很长时域超过30 ℃,且罗晶[22]等人研究指出当相对湿度大于80%时,水汽会造成混合料黏附性显著下降,综合大气绝对湿度环境特点和沥青混合料实际服役所处的环境温度,本研究选取5,25 ℃和40 ℃这3个温度作为水汽环境温度,根据图2中绝对湿度与温度关系曲线确定该温度下相应的相对湿度水平,通过预试验发现当采用饱和KCl溶液控制相对湿度时,可以达到与实际大气环境近似的温湿度环境,因此最终确定采用此3组工况作为本研究的试验工况;第1组5 ℃/87.7%,第2组25 ℃/82%和第3组40 ℃/82%,分别对应低温水汽工况、中温水汽工况、高温高湿工况。

2.2 沥青混合料吸湿性

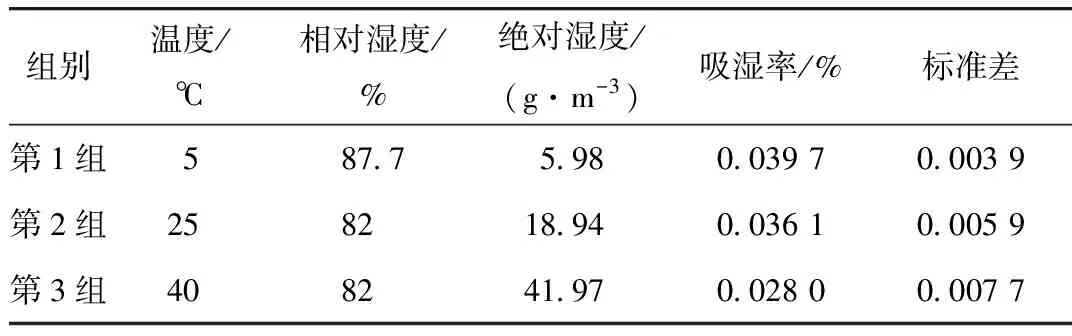

由表3可以看出试样吸湿率随温度和绝对湿度的增加而下降。试件在绝对湿度为18.94 g/m3的条件下比在5.98 g/m3条件下,吸湿率下降了9.07%;当绝对湿度为41.97 g/m3时,吸湿率相比于第2组降幅明显,下降了22.44%。此时相对湿度不变而温度升高了15 ℃,由此可见温度是影响吸湿率变化的主要因素。由于水汽在环境箱和试件内部的运动是动态平衡的,温度升高时,水分子获得更多的能量,运动速度加快,试件吸入、呼出水分子的频率加快,试件内部水汽扩散到环境箱中的比例提高,因此吸湿率降低。

表3 各组别30 d吸湿率Tab.3 Moisture absorption rates of each group at 30 days

2.3 水汽环境对混合料模量的影响

由图3可以看出,低温杨氏模量和中温动态劲度模量均随温湿度变化而变化,第1组~第3组绝对湿度增大,水汽作用导致杨氏模量和动态劲度模量下降。2种模量的降低一方面与温度有关,另一方面与沥青的自发乳化有关。对比不同组别可以看出,第1组和第2组环境条件下的Sm和E与对照组相比变化不大,分别下降了4.1%和16.91%以及8.49%和12.93%。但试件在高温高湿条件作用30 d后,E和Sm均有明显降低,E降低了约72%,而Sm约降低了34%,这说明高温高湿对中低温模量具有显著影响。对比E和Sm的降低幅度可以看出,低温模量对水汽影响更敏感,因此下文着重对混合料低温指标变化情况开展分析。

图3 不同温湿度影响下模量变化规律Fig.3 Variations of modulus under influence of different temperatures and humidities

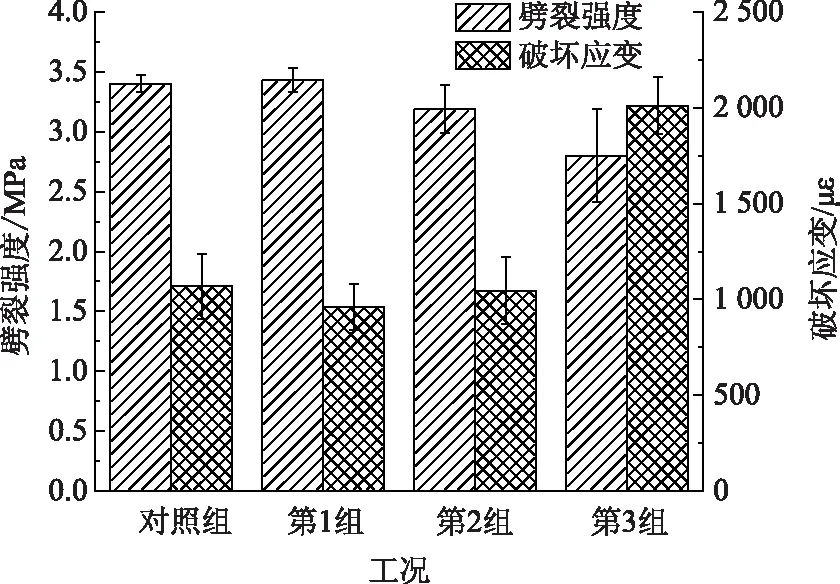

2.4 温湿度对混合料低温抗裂性的影响

由图4可知,随着温度和绝对湿度的增加劈裂强度呈下降趋势,劈裂强度越小表明水损程度越大,试件的抗裂性越差。对照组的劈裂强度值为3.40 MPa,第1组和第2组环境处理过的试件劈裂强度变化不大,当试件经过第3组的环境条件处理后,劈裂强度为2.80 MPa,下降了17.65%。水汽浓度越大,更多的水分子会通过气孔迁移,并通过沥青膜上的空隙扩散到沥青-集料交界面,在油石界面形成水敏感层,这会削弱沥青层相对厚度,导致油石界面黏结性能的降低[23],从而引起劈裂强度下降。破坏应变随着环境条件的变化呈现出相反的规律,破坏应变在高温高湿处理后明显增大,相比与对照组上升了88.04%。破坏应变的提高与沥青性质的变化有着密切关系,水分子进入进沥青时在沥青分子链之间扩散并占据分子链之间的位置。因此,分子链之间的距离增加,沥青变得更软,破坏应变增加[1]。

图4 不同温湿度影响下低温劈裂强度与破坏应变Fig.4 Low temperature strength and failure strain under influence of different temperatures and humidities

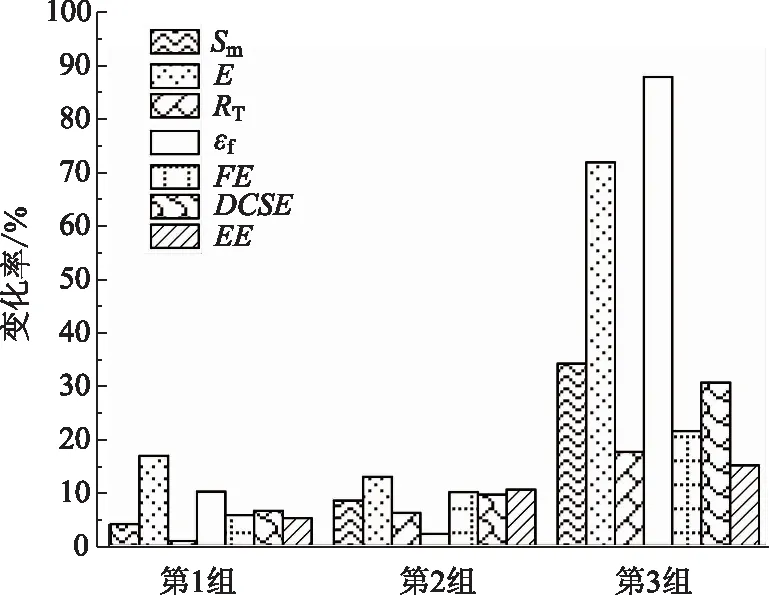

由图5中可以看出,随着不同组别绝对湿度的上升,FE,EE以及DCSE都出现不同程度的下降。经过第1组、第2组环境条件处理后,FE,DCSE相比于对照组下降幅度较小,尤其是第1组条件,分别下降了5.75%和6.57%。研究表明,DCSE和FE越大试件的水损程度越低、抗裂性越好[24-26]。因此,第1组条件下的水汽环境对试件的损伤程度最小。对比不同组别可以看出,试件经过高温高湿条件处理后,FE和DCSE降幅最大,分别为21.57%和30.68%。DCSE和FE的大小与沥青混合料的2种强度密切相关,一种是油石界面的黏结强度,另一种是沥青的黏聚强度。第3组的水汽环境使试件的损伤程度较大,因此DCSE和FE较低。另外,对比图5中的4组试验结果可以看出,断裂能和耗散蠕变应变能表现出明显的温度相关性,即温度越高,DCSE和FE越低,这与Das等[27]人的研究结果一致。

图5 温湿度环境影响下开裂能量变化规律Fig.5 Variations of fracture energy under influence of temperature and humidity environment

通过各指标变化规律可以看出,各个指标的变化程度并不一致。因此,本研究采用指标变化率来分析经过不同温湿度环境条件处理后各个指标对水汽作用的敏感程度。

由图6可以看出,试件在第3组环境条件下的水损程度明显高于第1组和第2组环境,说明高温高湿环境对混合料的性能最不利。对比相同环境条件下不同指标的变化率可以看到,经过第1组(5 ℃/87.7%)环境条件处理后,杨氏模量的变化率最大,约为17%;而劈裂强度的变化率最小,约为0.88%。经过第2组(25 ℃/82%)环境条条件处理后,仍然是杨氏模量的变化率最大,约为13%,变化率最小的是破坏应变,约为2%。经过第3组(40 ℃/82%)环境条件处理后,破坏应变的变化率最大,约为88%,杨氏模量次之,约为72%;弹性应变能的变化率最小,约为15%。综上所述,杨氏模量对不同温湿度环境的敏感性较高,因此可以更准确地表征不同温湿度环境处理对试件力学性能的影响程度。

图6 各指标相比对照组变化率Fig.6 Change rate of each indicator compared to control group

3 结论

本研究研究了不同水汽环境对沥青混凝土力学性能的影响,对我国典型地区的绝对湿度分布特点进行了分析,并确定了3种典型水汽作用环境。对不同绝对湿度下水汽浸润30 d后的沥青混凝土试件进行了中低温间接拉伸试验,通过分析可以得出如下结论:

(1)分析我国5个气候类型43个地区各月的平均气温和平均湿度可以看出我国各地区全年绝对湿度均在25 g/m3以下,绝对湿度和温度呈现明显的幂指数关系,绝对湿度随着温度的增加而上升。

(2)沥青混混凝土的吸湿率随着温度和湿度的增加呈现出下降趋势,在高温高湿状态下吸收水分有限。

(3)相对于中温劲度模量,低温模量对水汽作用更敏感,高温高湿将导致中低温模量的显著下降,温湿度环境对沥青混合料的低温抗裂性影响显著。高温高湿环境将导致沥青混合料低温破坏应变增大,抗裂强度降低,并且导致低温破坏能量衰变。高温高湿环境对沥青混合料最不利。杨氏模量可以更准确地表征不同温湿度环境对沥青混合料力学性能的影响。