湿度循环下PEMFC催化层裂纹生成与扩展规律研究

2022-02-22贺文杰郭定域王建超秦彦周

贺文杰,郭定域,王建超,王 青,秦彦周

(1. 天津内燃机研究所(天津摩托车技术中心),天津 300072;2. 天津大学 内燃机燃烧学国家重点实验室,天津 300072)

0 引言

质子交换膜燃料电池 (proton exchange membrane fuel cell, PEMFC) 由于其高效率、零排放等特点,已成为汽车动力源、小规模分布式发电站和便携式电源应用的重要解决方案。PEMFC由膜电极 (membrane electrode assembly,MEA)、流场双极板、密封垫片、端板及外围输送、控制系统端板组成。MEA是燃料电池的核心部件,它由包含催化层和气体扩散层的电极及电解质离子交换膜组成。催化层是电化学反应发生的场所,由电解质离聚物和催化剂构成,离聚物一般为全氟磺酸树脂,催化剂一般为Pt/C催化剂[1]。目前,耐久性问题是阻碍PEMFC进一步商业化的重要因素之一,催化层作为化学反应发生的核心区域,其因启停、振动、工况变化等因素造成的内部破裂、分离等机械衰减直接影响到PEMFC的寿命[2]。此外,因膨胀收缩系数不同,动态工况中湿度、pH值和温度的变化会使催化层离聚物内部产生残余应力,最终产生裂纹并扩展,导致电池性能下降。

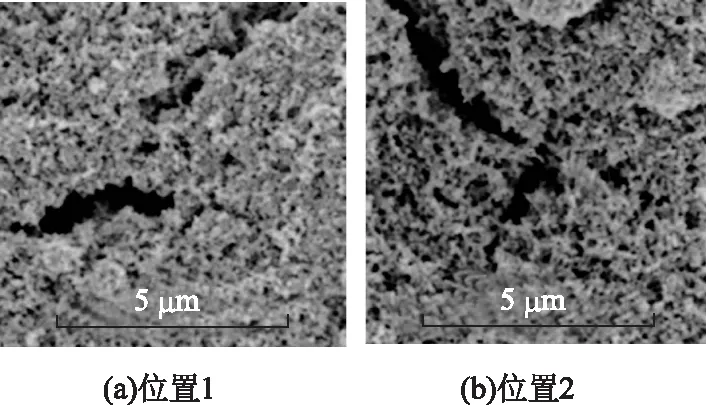

图1为催化层表面的扫描电镜 (scanning electron microscopy, SEM) 图片,表面裂纹清晰可见。催化层表面裂纹及其扩展可能会引起三相反应界面面积减少,膜的接触应力集中,接触电阻增加,热分布不均,水气传输特性改变等一系列重要影响[3],因此,需要研究催化层裂纹的产生及扩展规律并施加适当的控制,改进电极的综合性能。White等[4]通过可视化方法研究了燃料电池电压循环过程中的局部电极退化效应,观察到碳腐蚀和催化层坍塌和减薄引起的密度和成分的变化。Silva等[5]通过特定负载循环测试条件下的老化试验,发现1 500 h后电堆功率衰减34%,催化剂的活性面积降低17.6%,并观察到催化层的开裂、分层和催化剂迁移。此外,随着碳的腐蚀,电极厚度减小,用作催化层黏结剂的离聚体严重降解,导致氟化物含量显著下降。Zhao等[6]设计了催化层机械衰减的离线试验,试验中模拟了催化层在实际工作中液态水的流入流出及蒸发的过程,发现催化层出现了裂纹萌生、团聚物变大及孔隙变大的现象,导致活化损失和欧姆损失的增加,从而降低燃料电池的性能。Zhang等[7]研究发现在高工作相对湿度的加速应力试验中,催化层结构发生明显变化,离聚体的聚集和迁移导致了裂纹的产生。Banan等[8]基于内聚区模型 (cohesive zone model, CZM),采用各向同性线性弹塑性模型研究了湿热循环和外界振动对燃料电池内部机械损伤传播的综合影响,发现与外界振动相比,湿热循环对机械破坏起主导作用。Rong等[9]研究了启停过程中温度和相对湿度循环对催化层中离聚体与Pt/C团聚体之间界面行为的影响,发现离聚体中的裂纹萌生和不同相之间的分层存在竞争,这种竞争对催化层微观结构的变化起着重要作用。Chang等[10]研究了催化层在湿热循环和装配力载荷作用下的分层,发现相对湿度是界面分层的主要驱动力。Qin等[11]研究发现启停工况湿度循环下催化层宏观裂纹的存在加剧了膜/催化层界面分层的扩展。Zhang等[12]研究了离聚物与催化剂团聚体之间的分层过程,发现夹紧力的增加延迟了分层的发生,而湿热循环的幅值是导致分层的主要因素。这些关于PEMFC催化层裂纹初始和扩展的研究为动态加载循环引起的催化层机械衰减提供了重要的直观信息。然而,目前关于PEMFC催化层宏观和微观裂纹产生和发展及其内部塑性应变规律的研究还非常少,湿度循环幅度对催化层微观裂纹的产生和扩展影响规律尚不明确,相关机理有待进一步揭示。

图1 催化层表面裂纹示意图Fig.1 Schematic diagram of surface crack of catalyst layer

由于催化层的微观结构具有随机性和异质性,并且Pt/C团聚物及表面包裹离聚物的尺度十分微小,在催化层微观结构破坏机理的试验研究方面存在较大挑战,目前几乎没有相关的试验研究,而更多地是运用模拟仿真的方法揭示相关规律。本研究基于有限单元法,建立PEMFC催化层的微观模型,并分别采用CZM模型和PEIRCE模型研究启停工况下(固定温度85 ℃)不同相对湿度变化幅度(60%,50%,40%和30%)的湿度循环对催化层内离聚物和Pt/C颗粒的分离及裂纹产生和扩展状况等微观变化的影响,以获得相对湿度变化幅度对PEMFC催化层机械衰减的作用机制并揭示相关机理。

1 模型构建过程

1.1 计算域

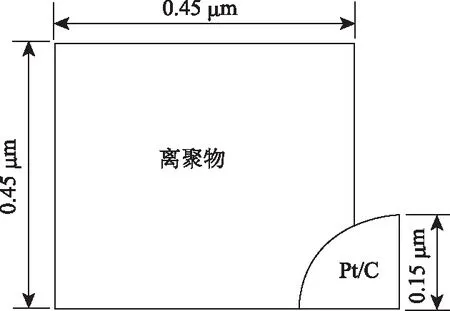

在燃料电池催化层中,离聚物包裹并连接Pt/C颗粒或团聚物,在离聚物、催化剂和孔隙的三相界面处发生有效的电化学反应。离聚物和Pt/C颗粒的分离是导致催化层裂纹产生和电池耐久性下降的重要因素。为研究离聚物与Pt/C颗粒的分离过程,选取如图2所示的模型简化计算区域,Pt/C颗粒部分与离聚物连接,部分暴露于孔隙。Pt/C颗粒半径取为0.15 μm,离聚物简化成厚度0.45 μm、高度0.9 μm 的矩形(下表面为对称面)。

图2 计算域示意图Fig.2 Schematic diagram of calculation domain

1.2 数学模型

本研究建立的是二维模型,可假设为平面应力和应变问题,并假设材料各向同性,控制方程如下[10]。

平衡方程:

(1)

(2)

协调方程:

(3)

本构方程:

(4)

(5)

(6)

τxy=Gγxy。

(7)

式中,σ为法向应力;τ为剪切应力;x和y为向量的不同分量;Fbx和Fby分别为体积力的x和y分量;ε为法向应变;γ为切向应变;E为弹性模量;G为剪切模量;ν为泊松比。

Pt/C催化剂可认为是弹性材料,试验表明离聚物具有明显的屈服阶段,因此,离聚物可看作弹塑性材料,需要考虑塑性变形的影响。此外,还需考虑温度、湿度引起的应变变化,总应变可表示为:

(8)

式中,α为热膨胀系数,即恒定湿度下温度升高1 ℃所对应的应变量;β为相对湿度膨胀系数,即恒定温度下相对湿度提升1%所对应的应变量;T为温度;T0为参考温度;RH为相对湿度;RH0为参考相对湿度。

1.3 黏塑性模型

材料的应变发展是应变率的函数,本研究中采用PEIRCE模型来模拟催化层内离聚物的黏塑性:

(10)

1.4 CZM模型

CZM模型[15]运用牵引-分离规律来表征材料的分离现象,将微结构失效机制与连续变形区结合起来,该理论引发了一种新的模拟裂纹扩展的数值模拟方法。内聚区代表由无应力传递的实际裂纹和有虚拟表面作用力的虚拟裂纹2部分组成的扩展裂纹。在外部载荷作用下,相邻虚拟表面间材料强度逐渐衰减,内聚力不断增加,直到临界分离之后,内聚力下降为零,裂纹尖端就产生了,如图3所示。由于缺乏微观尺度的试验,本研究主要通过建立与Jia等[16]进行的双悬臂梁试验相同条件的模型来进行宏观CZM参数的验证,而CZM参数是与研究对象的尺寸相关的,为此通过引用Turon等[17]提出的界面刚度的定义对CZM参数进行修正,这些在我们之前的研究中都已经详细介绍[10]。本研究中内聚区模型理论及相关参数的选取参考Chang等[10]的研究结果,通过对比该模型模拟结果与双悬臂梁的试验结果发现,二者取得了较好的一致性,从而验证了模型的有效性[10]。

图3 内聚区原理图Fig.3 Principle diagram of cohesive zone

1.5 参数设置

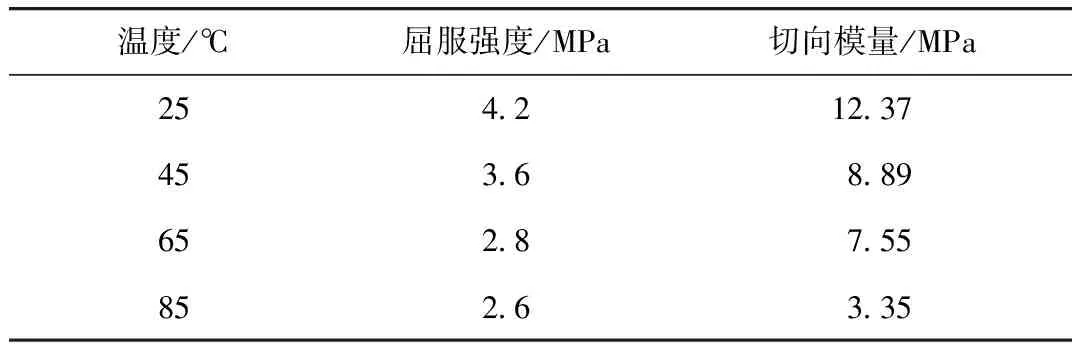

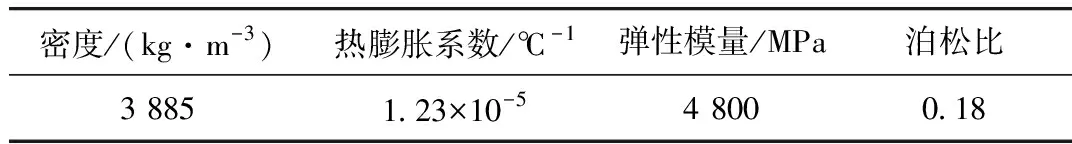

催化层中离聚物的性质也受到温度的影响,需要在恒定温度下研究相对湿度这一单变量的影响。采用双线性各向同性形式的拉伸曲线,从Tang等[18]的试验结果可得出离聚物的拉伸曲线两端的斜率,即为屈服强度和切向模量,具体数值如表1所示。Pt/C团聚体的强度比聚合物的大很多,且温度和湿度对于Pt/C团聚体的影响相对很小,所以将Pt/C团聚体近似认为是弹性材料,并且不考虑失效和塑性累积,Pt/C团聚体颗粒的物理性质如表2所示。CZM模型通过比较法向位移与设定值判断裂纹的产生。设定的最大法向分离值是通过试验曲线与软件仿真的曲线进行拟合,不断缩小试验与仿真曲线的误差获得,本模型接触面的法向分离值为8×10-10m,对应的最大法向牵引力为1.1 MPa。

1.6 边界条件和计算工况

本研究运用ANSYS Workbench 软件中的Static Structure模块对PEMFC催化层微观结构进行建模仿真。在模型中需要施加与实际相符的边界条件,才能够在仿真中得出正确的结论。燃料电池在工作时,

表1 催化层离聚物的物理性质Tab.1 Physical properties of ionomer in catalyst layer

表2 Pt/C团聚体的物理性质Tab.2 Physical properties of Pt/C aggregates

内部的压力在0.4~2.0 MPa之间,为了简化模型,对模型施加对称边界条件。对聚合物和Pt/C的摩擦类型接触面,设置摩擦系数μ为0.2[19],并将接触面划分成1 643个网格单元,以满足仿真计算的精度。湿度循环在固定的最大相对湿度90%和研究的最小相对湿度之间进行,相对湿度变化幅度ΔRH=RHmax-RHmin,ΔRH的取值分别为30%,40%,50%,60%。研究中温度恒定为85 ℃,单个循环时间为400 s,程序设定如图4所示。由于相对湿度的变化对于Pt/C的影响非常小,模拟时忽略了相对湿度变化对其变形的影响。

图4 湿度循环计算条件Fig.4 Humidity cycle calculation conditions

2 结果与讨论

2.1 湿度变化幅度对裂纹产生时间的影响

图5 不同幅度湿度循环下裂纹产生的时间Fig.5 Time of crack formation under different humidity cycles

图5为不同幅度的湿度循环下裂纹产生的初始时间。湿度循环变化幅度为60%时,产生初始裂纹的时间为348 s,变化幅度50%产生裂纹的时间为380 s,变化幅度40%产生裂纹的时间为789 s,初始裂纹产生时间随湿度循环幅度减小而增加,而当变化幅度减小到30%时,经历100个湿度循环 (40 000 s) 后仍然无裂纹产生。因此,启停工况下湿度变化幅度越小,PEMFC催化层表面裂纹的产生时间越晚,直至某个较小湿度变化幅度时无裂纹产生。由此可知,在燃料电池实际工作中,应尽量避免大幅度的湿度涨落以延缓催化层的衰减。

2.2 湿度变化对裂纹扩展及催化层塑性应变的影响

通过对模型施加不同幅度(60%,50%,40%)的湿度循环100次,分别观察1,2,10,30,50,70,90个循环后,裂纹产生部位最大分离值的变化,如图6所示。不同湿度循环幅度下界面处都出现了宏观裂纹,幅度为60%时,随着循环次数的增加,分离界面之间的分离距离不断增加。当幅度降低为50%和40%时,分离界面间的分离距离都呈现出先增后降的趋势,此可归因于结构变形和塑性硬化2个方面。该图中,水平横线为CZM模型裂纹产生的判定值。

图6 不同幅度湿度循环对于裂纹处分离量的影响Fig.6 Influence of humidity cycles with different amplitudes on amount of crack separation

图7 60%幅度湿度循环之后离聚物的塑性应变Fig.7 Plastic strain of ionomer after 60% humidity cycle

湿度变化不仅会使催化层中离聚物与Pt/C之间界面内产生裂纹,还会在离聚物内部不断累积塑性应变。如图7所示,在60%幅度的湿度循环下,随着循环次数的增加,塑性应变在离聚物内部的累积不断增加,且最大塑性应变的位置也在不断发展变化。而100个湿度循环之后塑性应变的最大值为1.04,仍小于其破坏极限(约1.7),因此离聚物不会发生断裂破坏。但是随着循环次数的增加,塑性应变的累积将有可能达到其破坏极限。

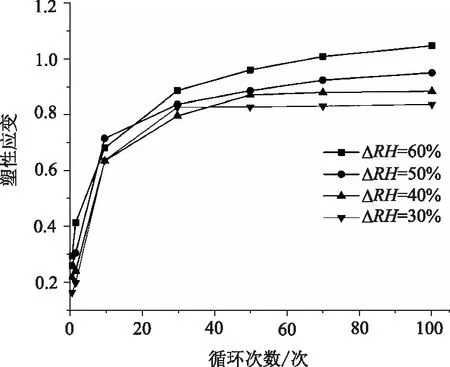

若不考虑其他因素的影响,离聚物中塑性应变的累积会最终导致离聚物内裂纹的产生和传播扩展,这是与接触面之间产生裂纹不同的破坏机制。图8为不同幅度湿度循环下离聚物内部最大塑性应变的发展变化情况,较大变化幅度 (60%) 的湿度循环作用下,塑性应变的累积与上升更加明显与迅速。湿度变化幅度减小时,随着循环次数的增多,塑性应变基本趋于稳定。湿度变化不仅会导致离聚物内部塑性应变的累积,还会导致内聚区域断裂能量的累积,离聚物内部产生裂纹说明累积的塑性应变超过了强度极限,内聚区产生裂纹说明内聚区累积的应力达到了应力-分离曲线的最大值,宏观裂纹开始产生了。因此为避免这种情况的发生,一方面应当采用更有韧性的材料,提高破坏极限;另一方面应当减小湿度变化幅度,可以研究低湿度下保持良好性能的聚合物膜。

图8 不同幅度的湿度循环下离聚物中的塑性应变累积Fig.8 Plastic strain accumulation in ionomers under humidity cycles with different amplitudes

3 结论

本研究运用ANSYS Workbench 软件中的Static Structure模块对PEMFC催化层微观结构进行了建模仿真。研究了4个不同幅度(60%,50%,40%和30%)的湿度循环对离聚物与Pt/C接触面之间裂纹的产生和离聚物内部塑性应变累积的影响。结果表明,湿度变化的幅度越大,接触面之间越容易产生裂纹。湿度循环对裂纹扩展也有很大的影响,在60%幅度湿度循环下,接触面之间的分离量随着循环次数的增加不断增大,而50%和40%幅度下接触面分离量先增大后减少。湿度循环也会对离聚物内部产生塑性应变的累积,且这一影响在大幅度的湿度循环下比较明显,当塑性应变累积达到强度极限之后,就会产生离聚物的破坏。在燃料电池工作过程中,应尽量避免大幅度的湿度变化以延缓催化层的机械性能衰减。