深水双壁钢围堰配重及稳定性分析

2022-02-14刘宪庆吴威力孟繁超

余 葵,刘 涛,刘宪庆,刘 阳,吴威力,孟繁超

(1.重庆交通大学 国家内河航道整治工程技术研究中心,重庆 400074;2.重庆交通大学 重庆市桥梁通航安全与防撞工程技术研究中心,重庆 400074)

我国在20世纪70年代九江长江大桥施工时,首次使用双壁钢围堰,因其适应性强、结构刚度大,近年来应用愈来愈广泛[1-2]。重庆万州长江公路大桥防撞装置[3-4]1#导向井采用双壁钢围堰进行施工,受工程所处位置地质条件和大水位变幅影响,该围堰存在稳定性不足等问题,围堰虽是临时支护结构,但其决定着整个工程能否进行,安全性同样重要,应重视其结构稳定性分析[5]。

通过对1#导向井双壁钢围堰进行注水注砂配重,采用有限元软件ANSYS分析不同注砂方案对双壁钢围堰整体结构应力及变形响应规律的影响,探寻合适的配重方案,增强其稳定性、安全性。

1 工程概况

重庆万州长江公路大桥位于长江三峡常年回水区,受三峡145~175 m(30 m)调节影响,桥梁两端拱圈及部分立柱涉水,船舶失控或偏离航道撞击会导致桥梁垮塌[6-7],对此,重庆交通大学发明了拱形自浮升降式桥梁防撞装置,旨在防止船桥碰撞事故的发生,受工程所处位置地质条件和大水位变幅影响,万州长江公路大桥防撞装置存在施工难度大、安全风险高等技术难题,特别是1#导向井的深水施工最为典型。

1#导向井施工使用大型深水圆形双壁钢围堰,围堰施工工艺及顺序如图1所示,围堰共分为5个节段(如图2所示),围堰底高程为136 m,施工标高为162 m,顶部标高为164 m,围堰内外直径分别为17.5 m、20.5 m,双壁钢围堰壁厚为1.5 m。

图1 双壁钢围堰施工工艺框示意

图2 围堰立面示意(单位:mm)

钢围堰内抽水后,其承台基坑围堰内外最大水头差达26 m,围堰着床在非裸露完整基岩上[8],导致其稳定性不足,且围堰面临大水头差条件下因水下基础岩体自身地质缺陷(节理裂隙)及人为施工扰动而发生涌水风险[9],围堰承台区域地质成果及相关参数见表1。通过在钢围堰间采取注水注砂的方式进行配重处理,能增强围堰稳定性,在围堰间采取注砂配重还可以将外壁应力传递至内壁,避免外壁应力集中。

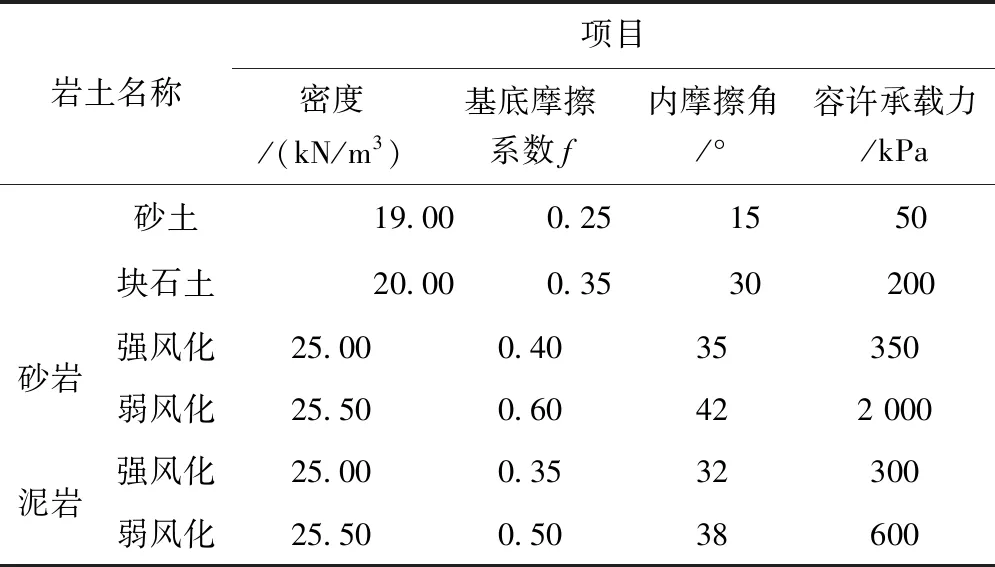

表1 岩(土)体参数

2 有限元模型

2.1 模型建立

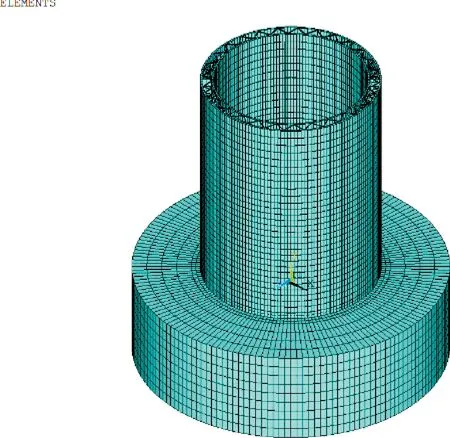

结合有限元软件ANSYS建立1#导向井双壁钢围堰计算模型(如图3所示),在荷载组合作用下对围堰结构强度及变形进行有限元计算。为确保单元划分质量,保证计算结果的准确性,围堰外壁竖肋数量取值与内壁一样,均取168根,呈辐射状划分,采用梁单元建模,与壁板单元共用节点。竖向斜撑连接内外竖肋节点,同样使用梁单元,且竖向斜撑对数与竖肋根数一致。隔仓板与环板均使用板单元并同样与壁板共用同一节点。取84根和168根水平斜撑模型分别进行围堰整体结构强度及变形计算,钢围堰模型水平斜撑与环板进行连接,采用梁单元建模,84根水平斜撑模型简称模型1,168根水平斜撑模型简称模型2。

图3 钢围堰整体模型仿真示意

为更好划分刃脚混凝土部分单元,本模型刃脚混凝土建立实体单元,与壁板单元节点耦合,通过细化该部分实体网格,达到更好的耦合效果,有限元模型地基部分直径为36 m、钢围堰底往下11 m深围岩为地基范围,该部分基岩均质完整,采用实体单元建模,与刃脚混凝土单元耦合,并对其底部、周边进行固结。

2.2 材料参数

围堰各构件均采用钢材QB235B,刃脚处采用C30混凝土,各参数选择见表2所示。

表2 材料参数

2.3 荷载组合

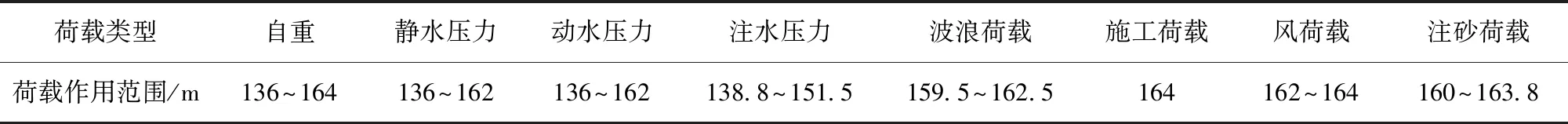

钢围堰内抽水后,承台基坑围堰内外最大水头差达26 m时,此时围堰受力情况最不利,对该工况下1#导向井双壁钢围堰进行结构强度及变形计算分析,荷载组合方式为[11]:1.2×自重荷载+1.2×静水压力+1.4×动水压力+1.0×注水压力+1.4×波浪+1.3×施工荷载+1.1×风荷载+1.0×注砂重力荷载+1.0×注砂侧压力荷载。各荷载作用范围见表3,受力工况计算示意见图4。

图4 受力工况计算示意

表3 荷载作用范围 m

2.4 注水注砂配重

为增强围堰稳定性,在围堰夹壁内采用注水注砂的方式进行配重处理,如图2及表3所示。在高程层138.8~151.5 m进行注水,在高程层160~163.8 m的围堰夹壁内进行注砂。注砂考虑砂处于松散状态,注砂高度3.8 m,计算中将注砂重力等效于为集中力,通过水平斜撑作用于竖肋上,注砂侧向力按静止土压力进行计算。

注砂方式采用顶部贯通注砂及按环板间距分层注砂两种方案进行对比分析。按顶部贯通注砂时,注砂荷载通过160 m高程层进行加载,按环板间距分层注砂时,注砂节段内外壁环板间距1 m,注砂荷载通过环板间距进行分层加载。

3 结果分析

通过有限元软件ANSYS采取不同注砂方式对1#导向井双壁钢围堰进行稳定性配重处理,对整体结构进行应力及变形数值模拟,梁单元及实体单元在荷载组合加载下取节点解,板单元取单元解,研究围堰结构稳定性。

3.1 顶部贯通注砂方案受力分析

按贯通注砂方式配重,通过有限元分别按模型1和模型2分两次计算各部件结构应力,两种情况计算结果对比见表4,内环板和水平斜撑在模型1工况下的第一主应力如图5所示。

进行1#导向井双壁钢围堰整体结构强度核算时,作为一种临时结构,双壁钢围堰钢材容许应力为190 MPa,由表4、图5可知,采用贯通注砂方式注砂时内外环板和水平斜撑应力远超过容许应力,即表明这种注砂方式不满足要求。

a 内环板

另外,对比表4结果可知,当围堰每层水平斜撑数量从84根增加为168根后,最有利构件为内外环板,最大主应力减小50%,其次是水平斜撑最大主应力减小35.6%,且当水平斜撑数量增加后内壁外壁的竖肋受力更为均衡。

表4 贯通注砂方式各构件应力计算 MPa

3.2 环板间距分层注砂方案受力分析

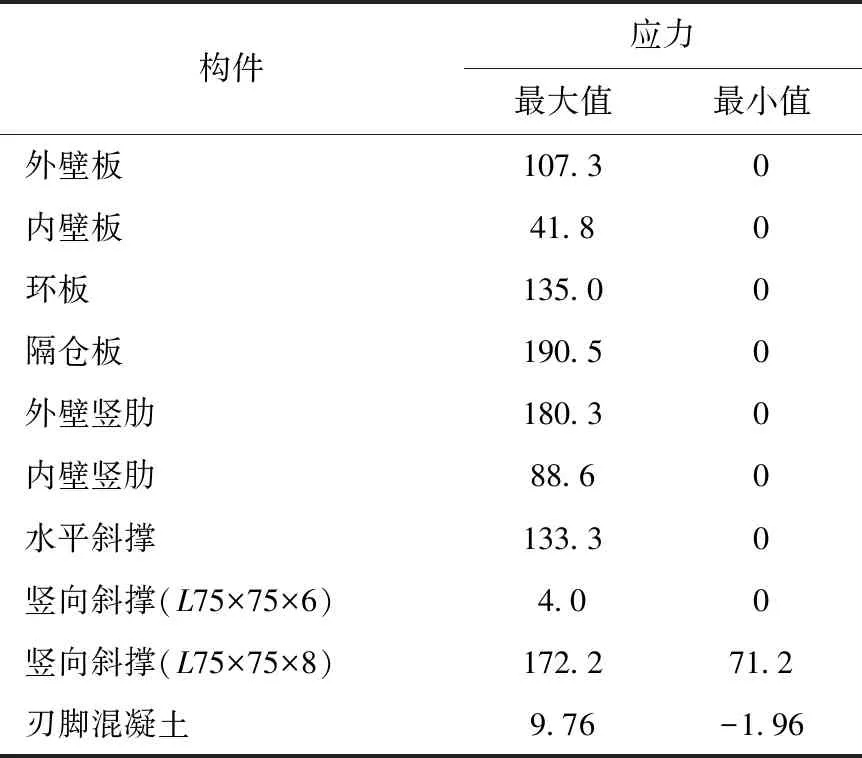

按环板间距分层注砂方式注砂,采用模型2,各部件结构应力见表5所示。

表5 分层注砂方式各构件应力计算 MPa

由表5可知,按环板间距分层注砂时,除隔仓板局部应力较大外,其余各构件应力均小于容许应力190 MPa。隔仓板作为构造部件且在计算模型中隔仓板单元与混凝土实体单元耦合,刃脚混凝土顶部处模型刚度变化较剧烈,对该处隔仓板影响较大,引起应力集中,使得隔仓板应力局部偏大(如图6所示),实际情况应比该值小。

图6 隔仓板第一主应力分布示意

3.3 结构变形分析

由于顶部贯通方式注砂方案结构应力不满足要求,故结构变形计算注砂方式仅采用按环板间距分层注砂方式进行分析,采用模型二进行有限元计算,荷载组合下双壁钢围堰结构的最大位移发生在迎水面,最大变形量为6.59 mm,不影响施工过程中的使用(如图7所示)。

图7 位移等值线示意

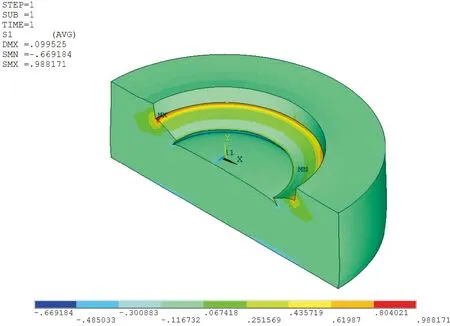

图8、图9分别为基岩第一主应力分布和基岩变形等值线示意,从图8可以看出最大压应力在导向井基坑壁底部,为0.669 MPa,最大拉应力出现在1#导向井双壁钢围堰底部外围,约0.988 MPa;从图9可以得出,最大变形同样位于基坑壁顶部,为0.100 mm,地基强度及变形均满足要求[12]。

图8 基岩第一主应力分布示意

图9 基岩变形等值线示意

3.4 施工监测

从模型分析结果可以看出增加围堰水平斜撑数量,注砂方式采用环板间距分层注砂方案更有利于围堰安全施工。实际围堰施工在本文计算结果的基础上对施工过程进行指导,根据数值模拟结果,在构件出现应力最大值的围堰节段合理布置应力监测装置,各构件应力实测值与理论值对比见表6。

由表6可见,钢围堰各构件应力数值模拟计算值与实测值基本吻合,表明数值分析结果合理。由于计算模型中构件单元与混凝土实体单元耦合,引起构件应力集中,且实际水文条件与计算模型存在一定差异,造成实测值均略小于理论值。实际施工中,围堰均受力安全,表明双壁钢围堰受力及变形均满足要求。

表6 分层注砂方式各构件实测应力值与理论值对比

4 结语

针对万州长江公路大桥防撞装置1#导向井围堰施工过程中的稳定性问题,通过建立深水双壁钢围堰三维有限元模型,分析研究了不同配重方案下的围堰应力应变响应情况,并进行现场监测,得到结论如下:

1) 采用顶部贯通注砂方案进行配重,内外环板、水平斜撑应力严重超限,表明此种配重方式不满足要求。

2) 通过增加围堰水平斜撑数量,能有效降低内外环板及水平斜撑最大主应力,并使内外壁竖肋的受力更为均衡。

3) 数值模拟和现场监测结果表明:采用环板间距分层注砂方案对双壁钢围堰进行配重,各构件及地基部分应力及变形均满足规范要求,整体结构安全。