钢绞线锚具空间受力与锚固特性研究

2022-02-13钱骥赵丹莢瑞馨吴永强

钱骥, 赵丹, 莢瑞馨, 吴永强

(1.重庆交通大学土木工程学院, 重庆 400074; 2. 重庆交通大学山区桥梁及隧道工程国家重点实验室, 重庆 400074)

结构预应力概念于20世纪初建立,随着时间的推移,预应力夹片式锚具源于工程建设的需要应运而生,距今应用已经有40多年的历史[1]。钢绞线是预应力体系中的核心受力构件,然而在长期服役状态下,钢绞线因腐蚀徐变等各种原因出现预应力水平退化现象,影响结构的耐久性、安全性以及承载能力,甚至引发桥梁垮塌等事故。因此,钢绞线应力检测方法研究一直是桥梁监测、检测及加固领域的热点问题。

中外学者已取得了大量钢绞线应力检测研究成果[2-6],其中以实测锚具应力推断钢绞线应力的方法直观可靠,但真实锚具应力状态表现出不均匀、非线性的受力特点。Abdullah等[7]为检测基于锚具相对应变变化的无黏结钢绞线钢丝断裂,利用七孔锚具的实验数据标定有限元模型,探讨了该方法的可行性,证实了钢丝断裂与监测点间相对应变变化的相关性。Abdullah等[8]通过锚具应变变化,建立了一种损伤检测模型,评估了锚具应变水平变化与不同钢绞线中钢丝断裂的关系,其中测得的锚具轴向应变最为敏感。Kim等[9]讨论了单孔锚具的应变预测钢绞线预应力的可能性。Park等[10]采用ABAQUS建立了12孔的夹片式钢绞线锚具模型,分析数值计算结果,提出了一种利用锚具的变形特性来计算钢绞线初始预应力的方法。戎芹等[11]为测量预应力混凝土结构中钢绞线有效应力,提出了测量卸载偏轴应变并乘以修正系数K来确定钢绞线有效应力的方法。众多学者采用锚具应力监测钢绞线应力,但不可忽视的是锚具受力与钢绞线受力并非简单的串联关系[12-15],夹片锚张拉时钢绞线与锚具之间的相对滑移产生复杂的非线性传力过程,通过锚具应力测量钢绞线应力需要建立二者之间严格的映射关系。

为此,采用有限元仿真计算和试验方法研究预应力锚具的空间受力特征,考虑夹片不同摩擦滑移参数对锚具应变的影响,建立锚具受力变形与钢绞线张拉力之间关系。研究成果可为实际工程中钢绞线应力测量提供新思路,具有一定的工程实用价值。

1 单孔锚具有限元模型

预应力锚具涉及多个接触问题,包括钢绞线中钢丝与钢丝之间接触、钢绞线与夹片之间接触以及锚具与夹片之间接触。为提高有限元模拟精度,本文同时考虑了钢绞线多根钢丝之间的内部接触及夹片与锚具之间的滑移接触。夹片内壁通过齿痕与钢绞线连接,张拉过程中相对滑移量小,有限元模拟二者为刚性连接。

1.1 夹片有限元模型

夹片锥角为7.7°,高41 mm,夹片大端直径为 30 mm,小端直径18 mm,大端锥孔直径为16 mm,不考虑材料阻尼的影响,泊松比为0.3,材料参数如表1[14]所示。

夹片结构较为简单,采用的网格划分是按全局种子的撒种方式进行,单元类型为C3D8R,网格数量为 36 096,网格尺寸为0.65 mm,网格划分如图1所示。

表1 材料参数[14]Table 1 Materials parameters[14]

图1 夹片有限元模型网格划分Fig.1 Clip finite element model meshing

1.2 锚具有限元模型

锚具上锚孔锥角为7.7°,大孔端直径为30 mm,小孔端直径为18 mm,锚具直径为46 mm,高为 48 mm,泊松比为0.3,材料参数如表2[13]所示。

锚具网格划分同样采用全局种子的撒种方式,单元类型为C3D8R,网格数量为63 954,网格尺寸为0.95 mm,网格划分如图2(a)所示。锚具的小孔端与锚垫板形成面接触,受压作用下小孔端部的约束定义为铰约束,如图2(b)所示。

表2 材料参数[13]Table 2 Materials parameters[13]

图2 锚具有限元模型网格划分Fig.2 Anchor finite element model meshing

1.3 钢绞线有限元模型

钢绞线是以一根钢丝为中心,其余6根钢丝围绕其进行螺旋状绞合而成,钢丝直径为5.08 mm,外围钢丝螺距为260 mm。建立的钢绞线模型长为0.2 m,不考虑材料阻尼的影响,材料参数如表3[16]所示。

按照以上参数对钢绞线进行建模,建模完成后进行网格划分。为更好地模拟钢丝间的接触,其接触区域的网格进一步加密。考虑将钢绞线沿轴向的单元尺寸设置为1.2 mm,径向的单元尺寸最小的为0.15 mm,最大的单元尺寸为0.4 mm,接触区域的单元尺寸最小为0.15 mm,单元类型为C3D8R,网格数量为508 682,网格划分如图3所示。钢绞线中钢丝间的法向接触采用“硬”接触,切向接触采用摩擦系数为 0.6 的“罚”摩擦进行模拟,钢绞线加载端除了轴向位移其他方向位移均被约束,约束区域为钢丝端面边缘。

表3 材料参数[16]Table 3 Materials parameters[16]

图3 钢绞线有限元模型网格划分Fig.3 Steel strand finite element model meshing

各部件建模完成后,进行装配,定义各组件之间的相互作用关系以及约束条件;当钢绞线受到张拉力进行自锚固后,与夹片就不会产生相对位移,随着千斤顶的继续张拉,钢绞线与夹片就连为一体一起内缩,夹片螺牙卡入钢绞线一定深度,构成机械咬合。由此,可将钢绞线和夹片之间的相互关系定义为Tie约束,以便更加真实地模拟锚具工作的实际情况;锚具内孔和夹片外侧是比较光滑的,所以夹片和锚具之间的接触可以定义为库伦摩擦,摩擦系数设为0.02[15]。

2 锚具受力有限元结果分析

2.1 整体应力结果分析

在钢绞线轴向加载182 kN张拉力,加载方式具体为在钢绞线的7根钢丝截面施加均布力,得到锚具整体应力分布云图如图4所示,最大Mises应力出现在夹片端部钢绞线上,该位置钢绞线受轴向张力和夹片挤压力共同作用而出现最不利受力状态,最大的Mises应力为1 731 MPa。

图4 整体Mises应力云图Fig.4 Mises stress nephogram of all

2.2 锚具空间应力分析

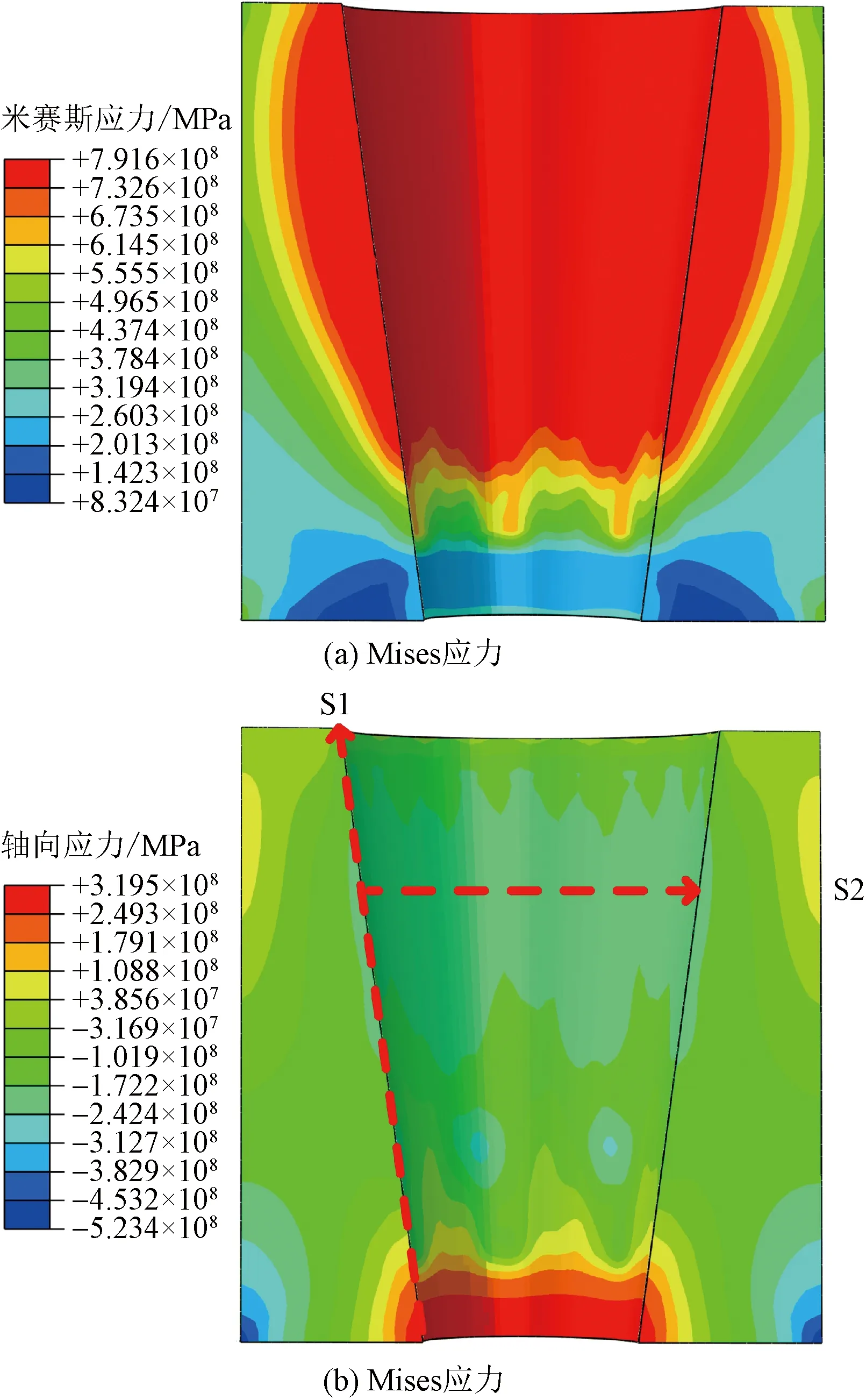

锚具Mises应力分布如图5(a)所示,锚具内表面受力情况比较复杂,与夹片接触的区域产生了较大的应力,最大Mises应力值为791.6 MPa,未与夹片接触的小孔区域,应力值较小。由于锚具底部被锚垫板固定,当夹片随钢绞线沿轴向进行滑移时,锚具上部先与夹片接触,锚具上部受到挤压,向外扩张,进而锚具底部内侧产生较大的拉应力,外侧产生较大的压应力,如图5(b)所示,最大的轴向拉应力为319.5 MPa,最大的轴向压应力为523.4 MPa。

S1为锚具内侧轴向路径;S2为锚具内侧环向路径图5 锚具应力云图Fig.5 Mises stress nephogram of anchor

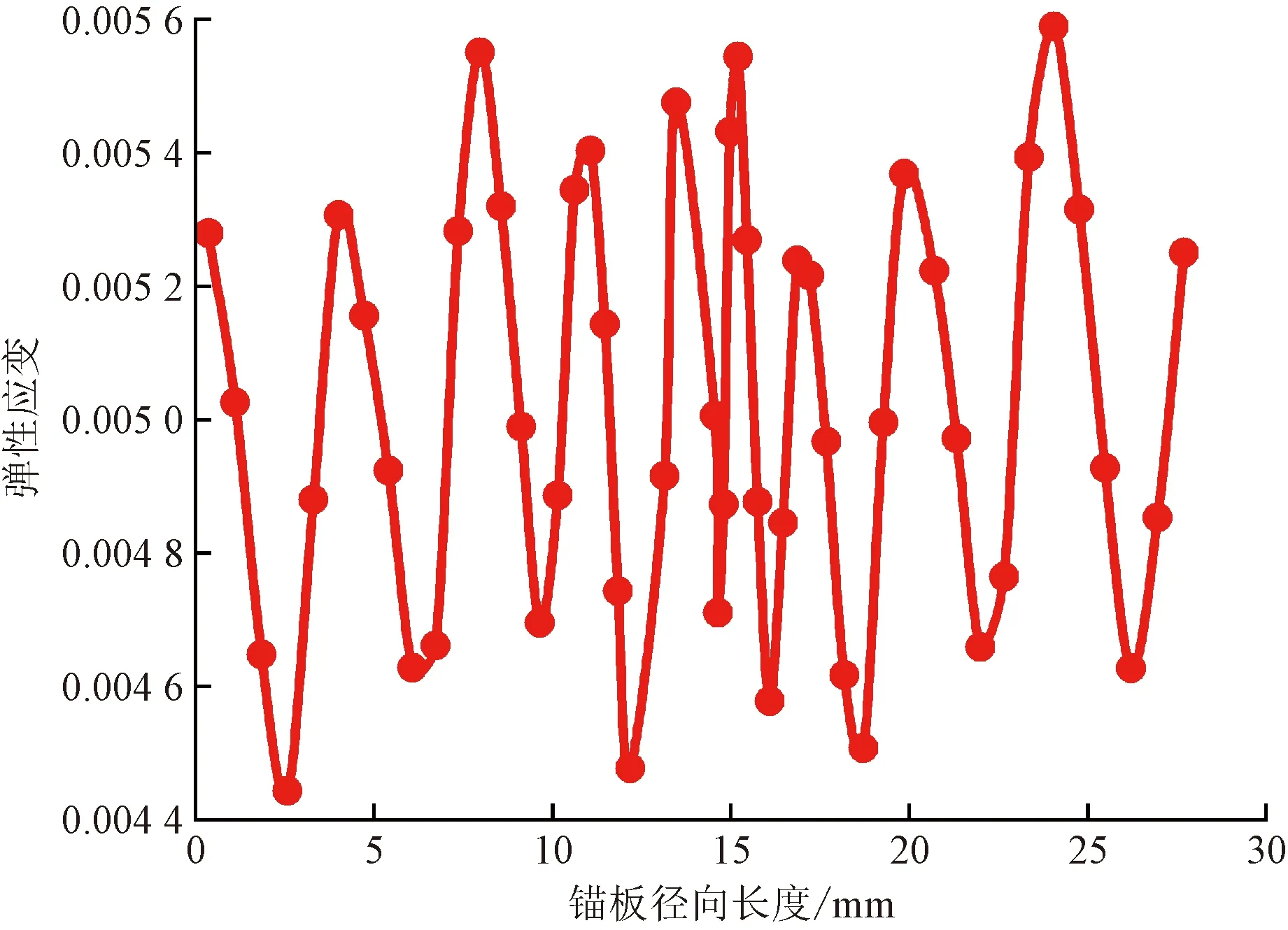

分析图5(b)中S2虚线位置处径向弹性应变曲线,如图6所示,由于钢绞线的特殊构造,锚具径向弹性变形较复杂,呈现高低起伏趋势,弹性应变值较大的区域则是由于钢绞线和夹片接触区域变形较大造成的。

图6 锚具沿S2路径的弹性应变曲线Fig.6 Elastic strain curve of anchor along S2 Path

2.3 钢绞线应力分析

分析钢绞线Mises应力分布如图7所示,在锚固区域以外应力分布较为均匀,符合等截面轴心受拉结构的应力分布特征。但在夹片锚固区域,钢绞线受力较为复杂,不仅串联的轴向应力,同时也受锥形夹片向内的挤压力,从而形成复杂的三向受力状态,最大的Mises应力为1 731 MPa。锚固区最终Mises应力远高于非锚固区,使得钢绞线受拉断丝通常发生在锚具位置,这也与大量试验结果相符。

图7 钢绞线应力云图Fig.7 Mises stress nephogram of steel strand

3 摩擦系数对锚具变形的影响

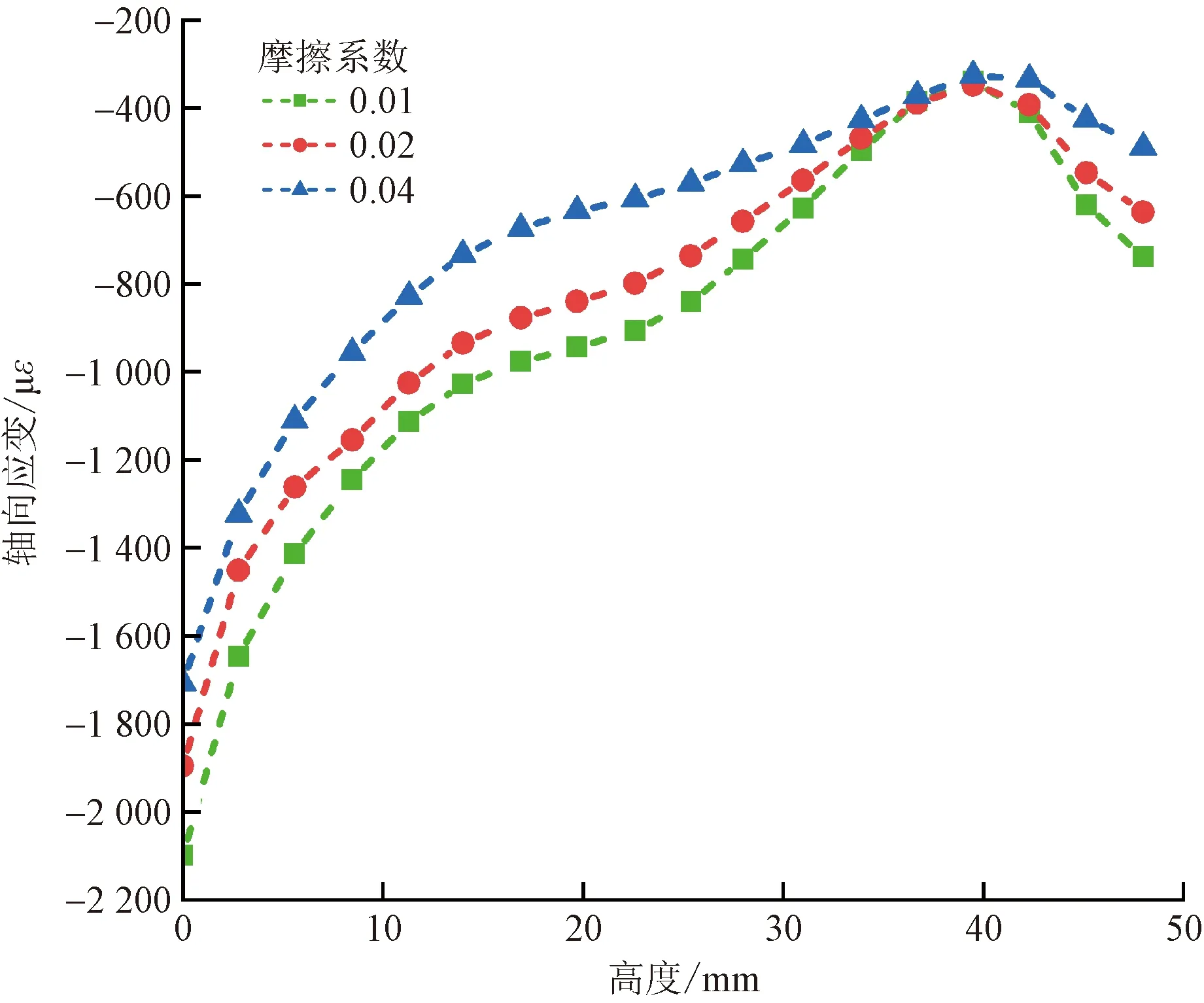

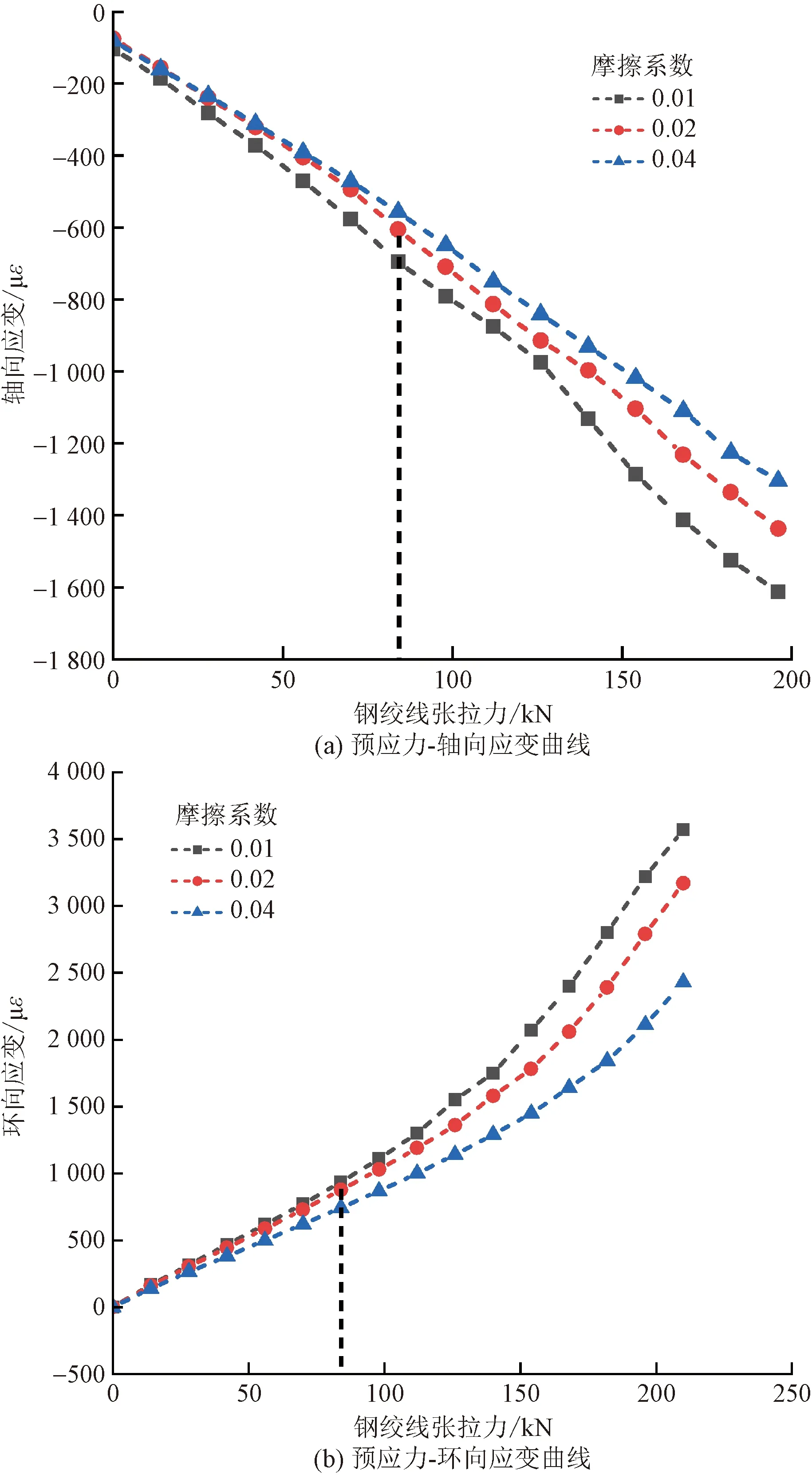

分析夹片与锚具内壁摩擦系数为μ=0.01、0.02、0.04条件下锚具的变形规律,主要从锚具的轴向应变、环向应变两方面进行分析。考虑到锚具有限元模型在经过网格划分后节点较多,为方便对比,选取锚具z轴方向(与A、B两点连线重合)的节点(图8)分析。

通过提取拟定轴线中的节点数据,得到不同摩擦系数下锚具轴向应变以及环向应变沿锚具高度的变化曲线(高度0 mm处为锚具小孔端)如图9、图10所示。

从曲线(图9、图10)变化规律可知,夹片-锚具接触面的摩擦系数对轴向应变和环向应变均有影响,且表现出相似的规律性。在0~40 mm区域内,轴向压应变随锚具高度逐渐下降后又呈上升趋势,且轴向应变在约37 mm最大。环向应变的变化趋势与轴向应变相反,随高度先增加后逐渐降低且在锚具高度约37 mm达到最大。

有限元计算结果表明,相同钢绞线张力作用下摩擦系数越小,锚具产生的应变最小,锚固体系受力更合理。

图8 锚具示意图Fig.8 Schematic diagram of anchor

图9 锚具轴向应变分布Fig.9 Axial strain distribution of anchor

图10 锚具环向应变分布Fig.10 Hoop strain distribution of anchor

4 钢绞线预应力对锚具变形的影响

在不同夹片-锚具摩擦系数条件下分析钢绞线张拉力与锚具变形(轴向应变、环向应变)的影响关系。图11(a)、图11(b)分别为距锚具底端5.6(位置B)和36.7 mm(位置A)处提取的轴向、环向应变。由图可知,锚具变形与钢绞线张力之间并非线性的增量关系,这与Park等[10]的实验结果相似,曲线都在钢绞线预应力约为84 kN(32%UTS,其中UTS为极限抗拉强度)出现了斜率变化,表明楔形夹片有效地夹持住了钢绞线。轴向和环向应变都随着钢绞线预应力的增加呈上升趋势,且随着摩擦系数改变,曲线斜率也相应地发生了变化,摩擦系数越大,曲线斜率越小,与轴向应变相比较,环向应变变化更为明显。

5 锚具张拉与锚固性能试验

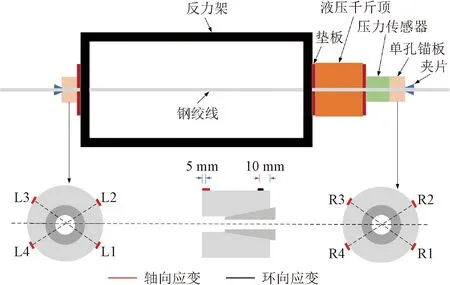

为验证有限元分析结果(摩擦系数μ=0.04),通过试验方法对裸钢绞线单孔锚具系统进行测试,测量锚具变形与张拉力的关系。

图12为本试验中单孔锚具张拉系统的装置示意图。通过液压千斤顶对钢绞线施加张拉力,施加的张力数值由压力传感器测定,试验仪器两侧锚固点的测试条件与实际工程中的定锚条件保持一致。锚具变形通过粘贴在左右两端的4个轴向应变片和8个环向应变片进行测量。轴向应变片、环形应变片分别设置在距离锚具底端5 mm、锚板顶端10 mm的位置。图13为现场试验图,最大荷载加至 190 kN(73%UTS),每增加10 kN进行一次数据采集。

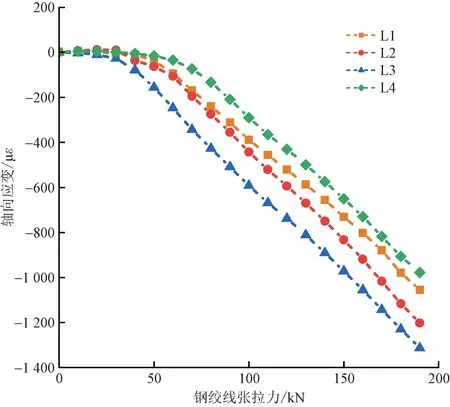

图14为试验测得固定端锚具的轴向应变曲线,L1~L4为图12所示固定端应变测点位置。4个测点的轴向应变值有一定差异,主要是由于不可避免的安装误差引起的轴向偏心加载引起。加载到 190 kN 时4个测点的平均应变为1 140微应变(250.8 MPa),稍小于有限元计算结果1 304微应变(286.88 MPa)。

图11 预应力-应变曲线Fig.11 Prestressed-strain curve

L1~L4为固定端应变测点位置;R1~R4为张拉端应变测点位置。图12 实验装置示意图Fig.12 Schematic diagram of experimental equipment

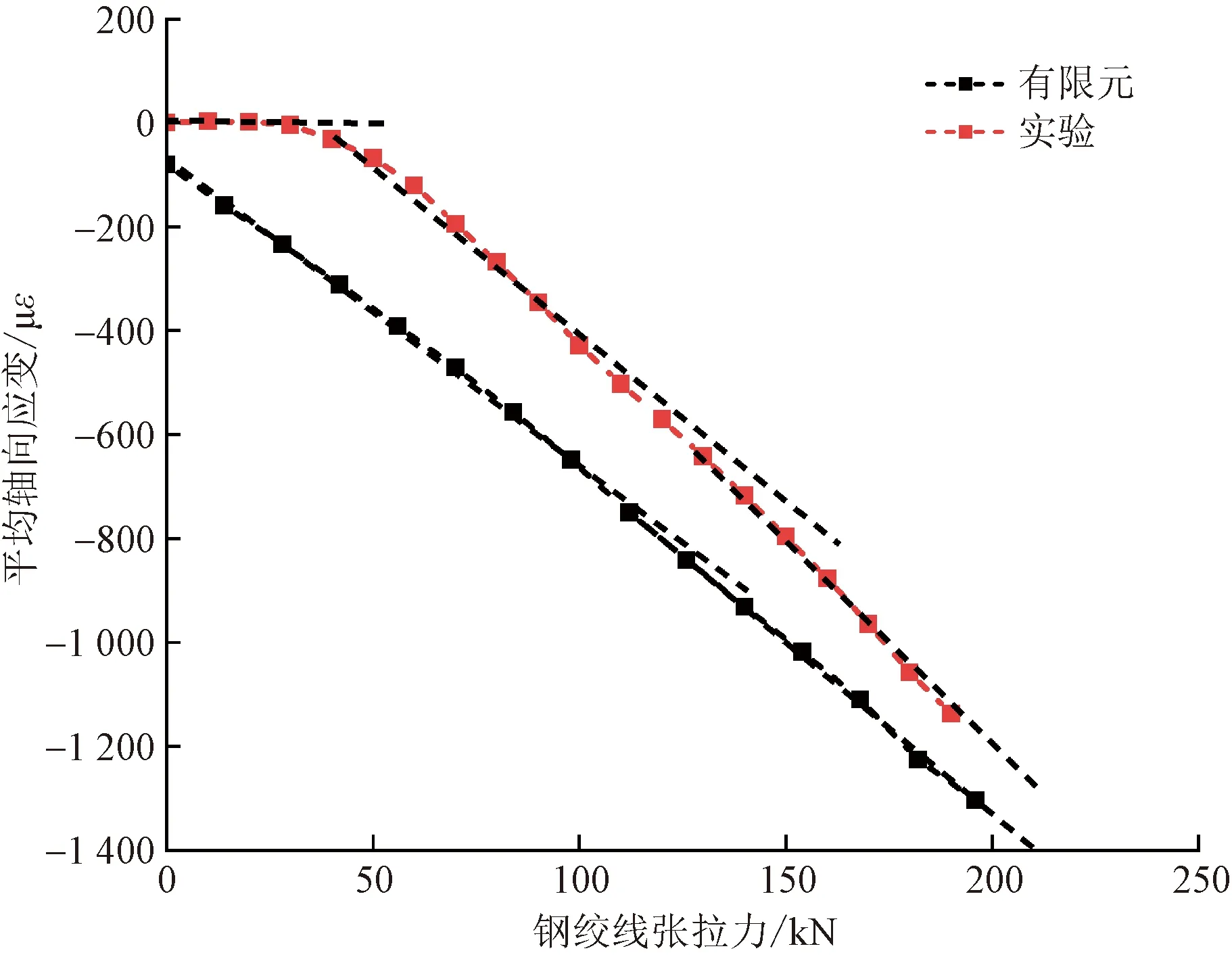

固定端4个测点的平均轴向应变如图15所示,在0~40 kN范围,曲线变化平缓,主要是由于加载初期各部件之间间隙以及存在较大的相对滑移。荷载加至50 kN后,锚具应变与钢绞线轴向应力基本吻合线形递增关系。但也看到,当加载到约120 kN时,曲线斜率发生了变化,而有限元计算结果在约 112 kN 发生斜率变化,主要原因是有限元模型采用的界面摩擦系数与试验真实摩擦系数存在差异,以及有限元模型中多重接触界面的局部简化。

图13 实验装置图Fig.13 The experimental set-up

图14 固定端轴向应变Fig.14 Axial strain of fix-end

图15 固定端平均轴向应变对比Fig.15 Comparison of average axial strain of fixed-end

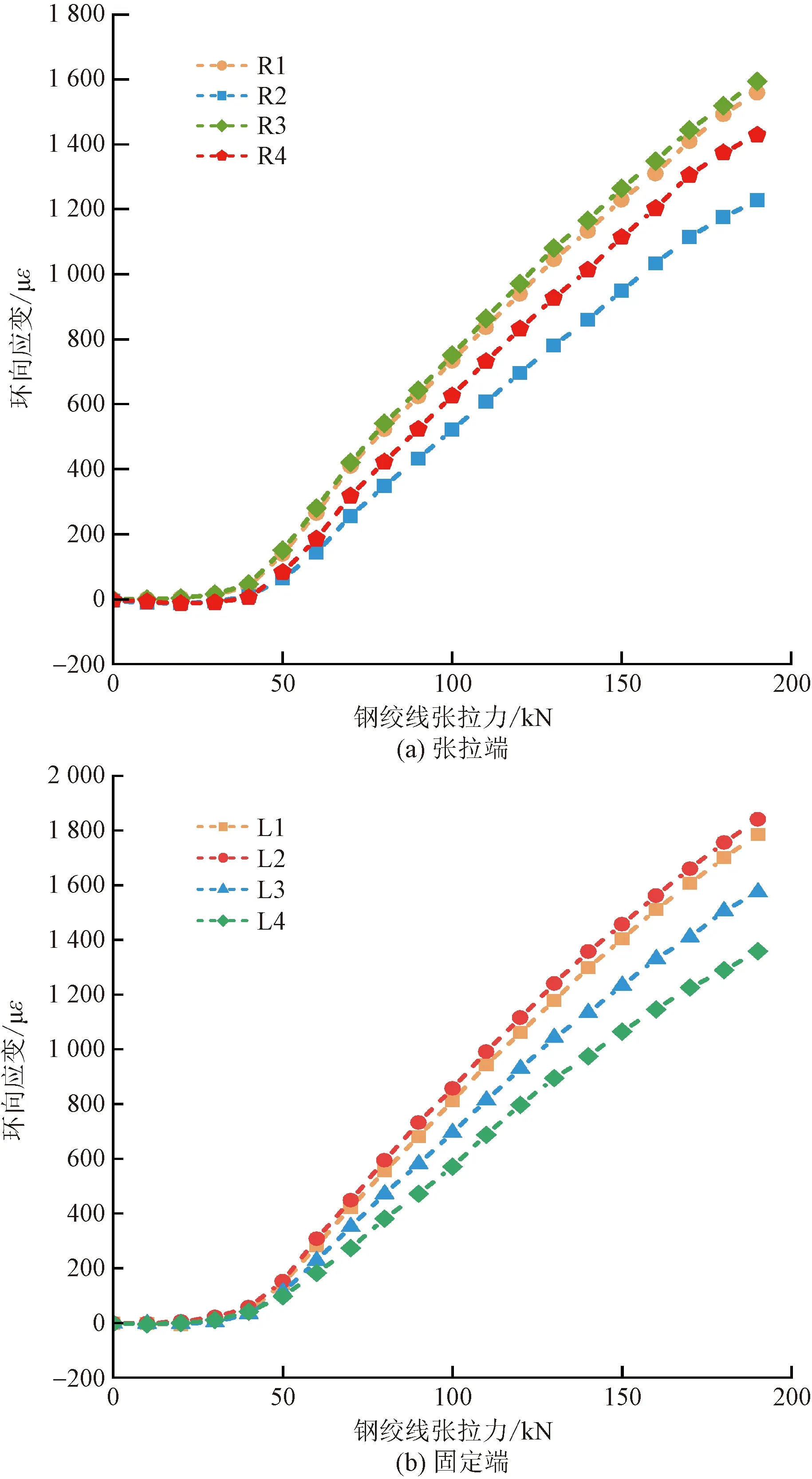

同时测量锚具的环向应变,测点位置如图12所示。如图16所示,固定端和张拉端共8个测点的应变变化趋势相同,应变值相近,且表现出与轴向应变相似规律。在0~40 kN范围,曲线变化平缓,而当荷载加至50 kN后,线性正相关现象明显,不同测点处的应变值有一定差异,分析原因与轴向应变相同。

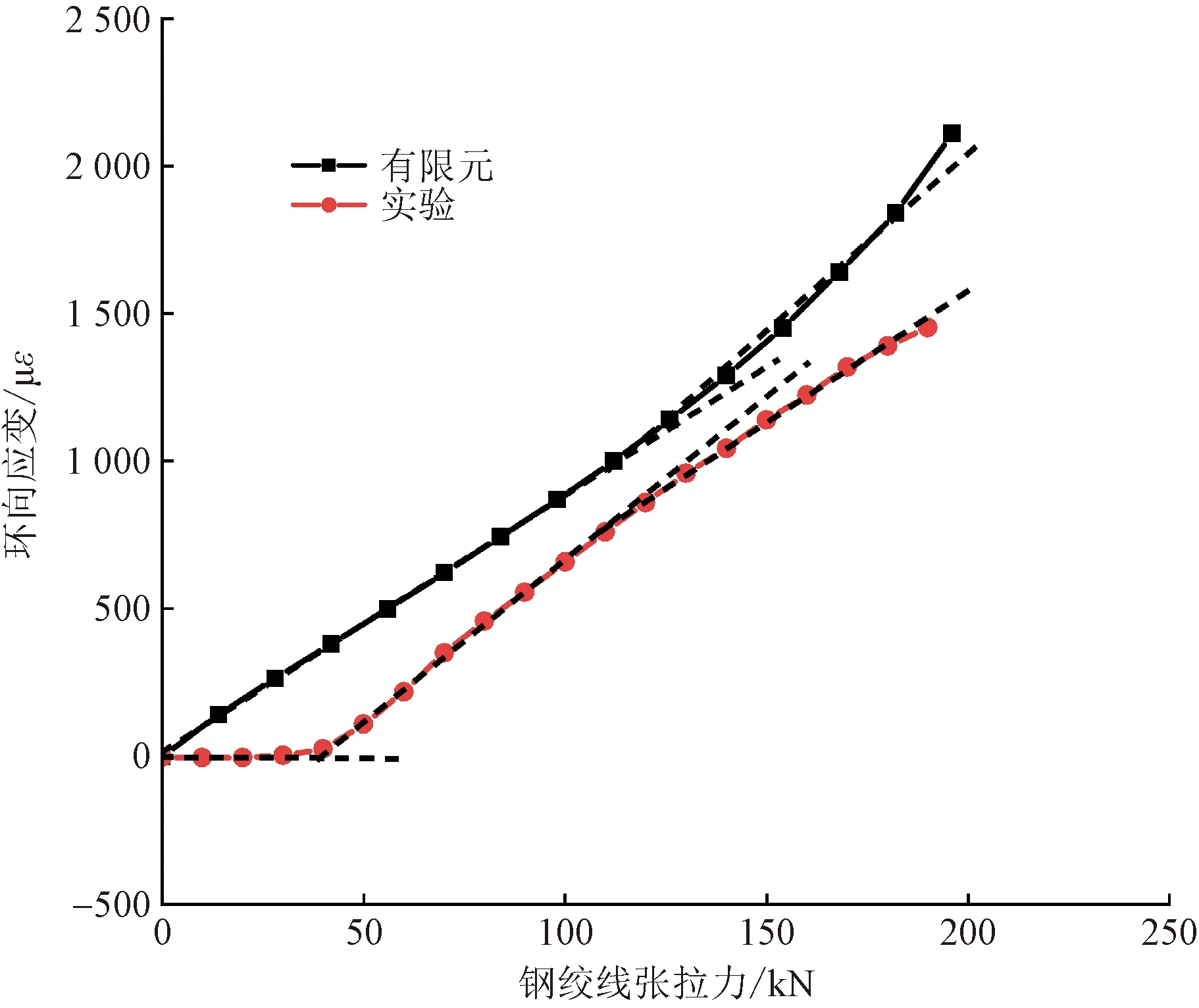

比较锚具实测应变平均值与有限元计算结果如图17所示。实测值与计算值变化趋势相同,但出现斜率变化点的轴向张力值不同,实测值同样在120 kN附近出现了斜率变化,与轴向应变测量值规律相同。

总体而言,锚具应力与钢绞线轴向张力存在单调对应关系,采用锚具应力推断钢绞线应力可行。但就试验结果与有限元计算结果而言,锚具应力与钢绞线轴向张力之间并不吻合严格的线性变化规律,同时即使锚具对称测点位置处的应力亦难以保证完全一致。

图16 环向应变Fig.16 Hoop strain

图17 平均环向应变对比Fig.17 Comparison of average hoop strain

6 结论

以夹片式预应力锚具为研究对象,采用有限元和试验方法分析锚具复杂空间受力状态以及钢绞线张力与锚具应力之间的关系。得出以下主要结论。

(1)受锚具内锥形夹片挤压力作用,钢绞线在锚下位置处于复杂的三向受力状态, Mises等效应力值远高于非锚固位置,当施加钢绞线轴向应力到1 302 MPa时,钢绞线最大Mises达到1 731 MPa。

(2)锚具与夹片接触界面的摩擦系数对锚具受力有明显影响,不同摩擦系数条件下锚具的轴向应变和环向应变均存在差异,摩擦系数为0.04时产生的轴向和环向应变均小于摩擦系数为0.01和0.02,即摩擦系数越小,锚具产生的应变越小。

(3)锚具应力与钢绞线轴向张力存在单调对应关系,采用锚具应力推断钢绞线应力可行。但就试验数据与有限元计算结果而言,锚具应力与钢绞线轴向张力之间并不完全吻合线性变化规律,且锚具对称测点位置处的应力亦难以保证完全一致。