不等厚P92钢弯头的球形缺陷应力分析及预测

2022-11-22叶盛春张何镜郭延军肖开儒江毅明李海洋

叶盛春, 张何镜, 郭延军, 肖开儒, 江毅明, 李海洋

(1.福建华电邵武能源有限公司, 邵武 354000;2.华电电力科学研究院有限公司, 杭州 310030)

电站管道的弯头能够提高管路的柔性及改变管道的方向,缓解管道产生的约束力与振动[1]。在制作和安装过程中,弯头容易产生缺陷[2],这些缺陷的存在将影响弯头的使用寿命,近年来国内外曾多次发生主蒸汽管道弯头爆裂事故[3-4],因此弯头是电站检验人员需要重点关注的部件之一。笔者利用有限元方法对弯头常见的球形缺陷进行研究,结果可为相关人员提供参考。

1 有限元分析

1.1 计算模型

对超超临界主蒸汽管道P92钢弯头进行应力模拟分析。该弯头的规格为419 mm×103 mm(外径×壁厚),弯曲半径为991 mm,外弧设计壁厚为108 mm,内弧设计壁厚为136 mm,为消除弯头边界效应的影响,给弯头两端增加长度为700 mm的直段[5]。

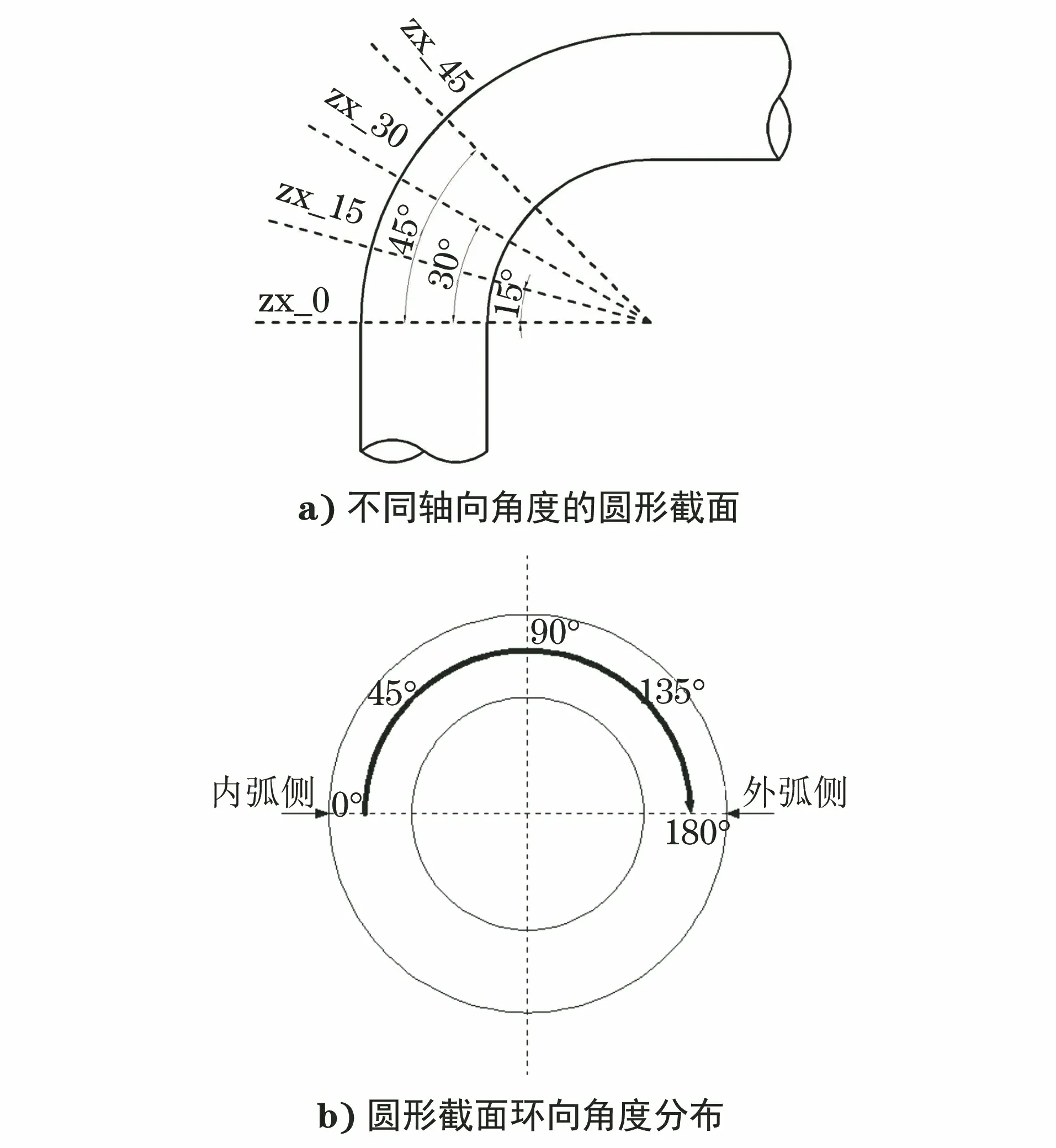

在内压载荷的作用下,90°弯头中球形缺陷的尺寸对其最大应力的影响并不明显[6]。为分析球形缺陷在弯头不同位置的受力情况,模拟的球形缺陷直径为8 mm,分别分布在弯头轴向角度为0°,15°,30°,45°(记为zx_0,zx_15,zx_30,zx_45)的轴向截面,在各截面位置构造环向角度分别为0°,45°,90°,135°,180°(记为hx_0,hx_45,hx_90,hx_135,hx_180),且至内壁距离分别为5,10,20,40,60,80,100 mm。缺陷在弯头中的分布如图1所示。

图1 缺陷在弯头中的分布示意

1.2 弯头材料性能

该弯头在现场工况下的设计压力为27.49 MPa,已知在电站运行工况下的设计温度为610 ℃,且在该温度下弯头的泊松比为0.28,弹性模量为1.69×105MPa。

1.3 载荷、边界条件及网格划分

因为弯头为对称结构,所以取弯头的一半为研究对象[7],在弯头直段与x轴方向垂直的端面施加x轴方向的对称约束,在弯头直段与z轴方向垂直的端面施加z轴方向的对称约束,在弯头与y轴垂直的对称面上施加y轴方向的对称约束,且垂直于管道内表面施加27.49 MPa的压力载荷,弯头加载如图2所示。

图2 弯头加载示意

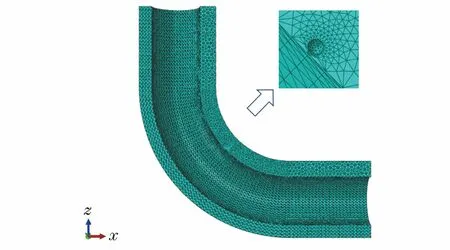

弯头在内压作用下,内弧侧区域的应力较为集中[8],故在弯头内弧侧的网格密度相较于外弧侧更加稠密,且位于弯头缺陷区域的应力比其他部位更加集中,在弯头缺陷位置附近的网格密度需大于其他部位[9],含缺陷弯头的网格划分如图3所示。模拟划分的网格类型为C3D10。

图3 含缺陷弯头的网格划分示意

2 结果与分析

2.1 不同位置缺陷的应力分析

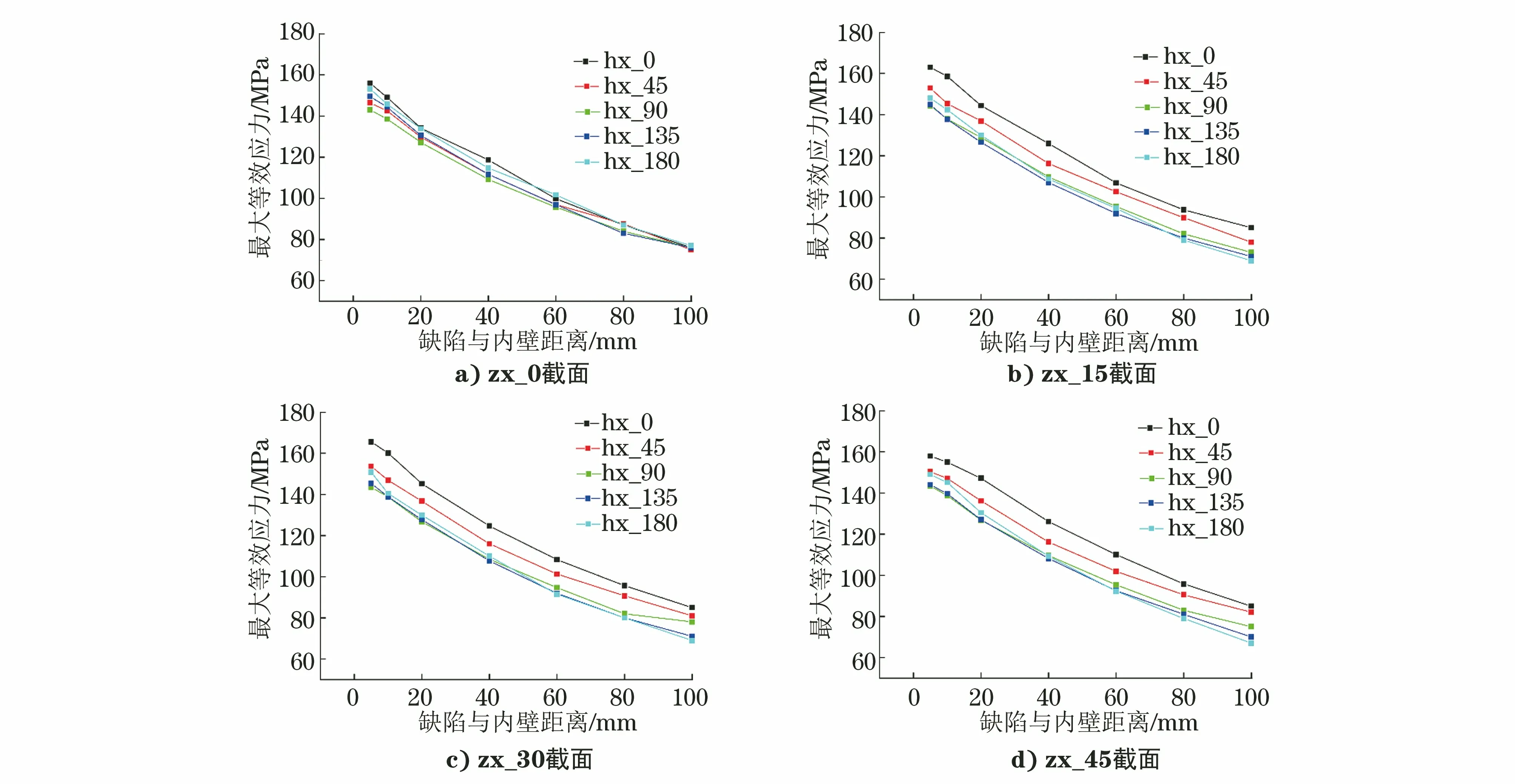

直径为8 mm的球形缺陷在弯头不同轴向截面位置的最大等效应力分布如图4所示。由图4可知:当缺陷位于角度为0°(zx_0)的弯头轴向截面时,随着缺陷与内壁距离的增加,其最大等效应力呈下降趋势,且当zx_0轴向截面的环向角度为0°(hx_0)时,距离内壁最近处的球形缺陷等效应力最大,为156 MPa;当缺陷位于角度为15°(zx_15)的弯头轴向截面时,球形缺陷的最大等效应力随着与内壁距离的增加而下降,当zx_15轴向截面的环向角度为0°(hx_0)时,距内壁最近处的缺陷等效应力最大,为163 MPa;当缺陷位于角度为30°(zx_30)的弯头轴向截面时,缺陷的最大等效应力随着与内壁距离的增加而下降,当zx_30轴向截面的环向角度为0°(hx_0)时,缺陷距内壁最近处的应力最大,为165.6 MPa;当缺陷位于角度为45°(zx_45)的弯头轴向截面时,缺陷的最大等效应力随着与内壁距离的增加而下降;当zx_45轴向截面的环向角度为0°(hx_0)时,与内壁最近处的缺陷等效应力最大,为160 MPa。

在zx_0轴向截面中,与弯头内壁相同距离的球形缺陷在不同的环向位置,其缺陷的最大等效应力基本相同;而在zx_15,zx_30,zx_45轴向截面中,与弯头内壁距离相同的球形缺陷在hx_0的环向位置等效应力最大,位于hx_15环向位置的缺陷最大等效应力次之,hx_90,hx_135,hx_180环向位置球形缺陷的最大等效应力最小,且基本一致。

2.2 球形缺陷最大应力预测模型的建立

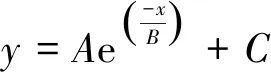

由上述分析可知,球形缺陷位于zx_15,zx_30,zx_45轴向截面,缺陷的最大等效应力随着环向位置和缺陷与内壁距离的变化基本一致,且符合一定的函数关系,因此取zx_45轴向截面对其球形缺陷的最大等效应力进行拟合(见图5),球形缺陷与弯头内壁的距离和其最大等效应力符合函数关系式(1)。

图4 不同轴向截面位置弯头球形缺陷(8 mm)的最大等效应力分布

图5 45°轴向截面缺陷随环向位置变化的最大应力分布

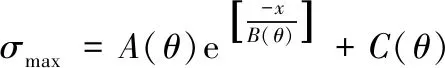

(1)

式中:x为缺陷中心与弯头内壁的距离;y为球形缺陷的最大等效应力;A,B,C分别为球形缺陷位于同一个环向位置时的常量。

随着缺陷环向位置的变化,式(1)中的A,B,C也将发生变化。随着球形缺陷环向角度的增加,A,B,C的变化如图6所示。

图6 A,B,C随环向位置的变化

A随环向角度的变化如式(2)所示。

式中:θ为缺陷所处的环向角度。

B随环向角度的变化如式(3)所示。

B(θ)=-0.182 4θ-4.87×10-3θ2+

7.032 4×10-5θ3-2.265 91×10-7θ4+95.5

(3)

C随环向角度的变化如式(4)所示。

位于弯头15°~85°轴向截面球形缺陷的最大等效应力σmax如式(5)所示。

(5)

3 结论

(1) 经过模拟分析发现:缺陷在弯头内弧侧近内壁侧的应力最集中,随着缺陷与弯头内壁距离的增加,球形缺陷的最大等效应力逐渐下降。

(2) 球形缺陷在0°轴向截面时,在不同环向位置的缺陷最大等效应力随壁厚变化的趋势基本一致;缺陷在15°,30°,45°轴向截面位置时,随着环向位置、缺陷与内壁距离的变化,最大等效应力的变化趋势基本一致。

(3) 根据球形缺陷最大等效应力随环向位置与壁厚的变化,对缺陷最大等效应力进行拟合,建立了球形缺陷在弯头15°~85°轴向截面的最大应力预测方程。