面向数字加工监控的边云工艺协同迁移

2022-02-13曹新城贺王鹏陈彬强

曹新城,姚 斌,贺王鹏,陈彬强,卿 涛

(1.厦门大学 航空航天学院,福建 厦门 361005;2.西安电子科技大学 空间科学与技术学院,陕西 西安 710071)

智能制造作为制造业的高阶发展形态,已成为我国制造业转型升级的重要突破口[1-2]。在数字化制造装备中,传感网络逐渐完备,信息采集的维度和密度不断提升,作为智能制造系统的核心板块,装备运维进入大数据时代[3]。由于环境开放、工艺多变、机理复杂等技术瓶颈,装备运维很大程度上仍然依靠从业者的主观决策。从工业大数据中挖掘隐含知识,建立监测数据向运维决策的映射模型,实现装备智能运维,成为智能制造实践推广的研究热点[4]。

人工智能的快速发展为数据驱动的装备智能运维提供了技术支撑。支持向量机[5]、随机森林[6]等机器学习算法能够基于数据样本对装备退化过程进行建模,相比于阈值判定更具预先性和非线性。随着监测信息的维度不断增加,深度学习技术提取隐含特征的优势更加凸显。自动编码机以及卷积编码机以其无需标签监督的优势在深度特征工程中得到广泛认可,结合浅层的模式识别网络实现了成功应用[7]。深度卷积网络以其稀疏的网络链接大幅度降低了深度模型对计算资源的需求,在处理振动、噪声等高采样频率的数据时表现出特别的优势[8]。深度学习技术与先进信号处理技术的融合实现了更高的时效性,能够在噪声环境下实现可靠的设备健康评估[9]。深度学习技术在设备智能运维的应用层出不穷[10-12],但大都基于充足的实验数据,样本集需要覆盖监测对象各种可能的故障模式。然而,制造现场难以允许设备在故障状态下运行,故障状态的数据样本难以获取。另一方面,历史数据不能反映装备在新工艺方案下的退化模式。综合以上客观因素,能够用于训练智能运维模型的工业数据是稀缺的。历史数据知识在新工艺方案下的可靠应用成为装备智能运维的技术关键。

迁移学习正是将已存有的知识应用于不同但相似场景的人工智能方法,已经在图像识别[13]、自然语言处理[14]、文本识别[15]等领域成功应用。基于历史数据训练的智能运维模型在新的运行环境下直接应用,必然会导致设备健康评估偏差,使用现场采集的少量数据样本微调模型的部分参数,能够提升准确率并缩短训练数据准备周期[16]。配合适当的数据预处理方法,甚至可以将机器视觉领域的知识迁移应用于机械设备故障诊断,解决训练数据不足的问题[17-18]。基于特征重构表示的深度迁移学习具备更强的跨领域能力,被应用于不同工艺方案间[19]、不同运行环境间[20]的知识迁移。这些案例表明,迁移学习能够显著提升智能运维模型对实际应用条件的适应性。但是,迁移学习在实际应用于制造产线时却面临计算资源难题。监测信号的维度和采样频率不断提升,为了避免数据传输时延和丢包风险,设备运维系统往往采用边缘计算的模式。但是边缘设备的计算能力有限,难以支撑深度模型的迁移学习。云计算与边缘计算各自的优势与不足已经引起物联网和计算服务领域的注意,云边协同计算逐渐得到研究者的关注[21-23]。因此,开发一种新型的迁移学习实施范式,提升模型的进化速度,是迁移学习落实于装备智能运维的关键。

为了提升智能运维模型对工艺调整的响应速度,文中提出了一种边云协同的工艺知识迁移方法。首先,提出了一种并行多尺度深度卷积网络(Parallel Multi-scale Convolutional Neural Network,PMsCNN),从云端历史数据中提取跨工艺的装备健康评估知识,建立云端设备运维基准模型;然后,提出了一种考虑样本类别不均衡的改进型最大均值差异,驱动PMsCNN依据新工艺方案下的无标签样本开展迁移学习;最后,将进化后适应新工艺方案的PMsCNN部署应用到边缘设备实施在线智能运维。

1 工艺知识迁移问题描述

在离散型智能制造系统中,由于装备结构的复杂性,难以建立描述其退化过程的物理模型。深度学习通过端到端的训练构建监测数据与设备健康状态的隐式模型成为可行的替代方案。假设X={x1,x2,…,xm}为原始监测数据的样本空间,服从边缘概率分布P(x),对应的设备状态标签为{y1,y2,…,ym}。使用深度学习技术对设备健康监测问题进行建模,即

(1)

(2)

通过误差反向传播逐层优化模型参数,最终获得准确的g(·)和f(·),实现设备健康状态的可靠识别。

式(2)中的E[·]表示统计预测标签与真实标签的误差期望。g(·)和f(·)中的结构参数即为历史数据中提取出的隐含装备运维知识。然而,离散型制造装备需要执行不同的工艺方案,导致数据样本的分布发生变化。如果使用既有的g(·)提取深度特征,则f(·)的判别准确率必然下降。在新的工艺方案下采集数据重新训练深度模型需要冗长的准备时间,在小批量定制化的智能制造中更难以收集到充足的样本。因此,设备运维知识的跨工艺迁移复用成为设备智能运维实践应用的关键瓶颈。

(3)

其中,θg表示深度特征映射g(·)中的全部参数,d(·,·)为估计两个样本分布差异的度量函数。

2 基于边云工艺协同迁移的设备智能运维

2.1 边云协同工艺知识迁移方法

当新的工艺方案投入生产,既有的设备智能运维模型失效,需要开展DTL推进模型的适应性进化。为了兼顾设备智能运维对边缘现场计算的需求和DTL对云端计算资源的需求,提出一种边云协同迁移复用工艺知识的智能监控模型,框架如图1所示。所提方法的核心功能载体是一个并行多尺度卷积神经网络PMsCNN,在监督学习-知识迁移-服役应用的循环中不断学习进化。

首先,PMsCNN利用云端充足的计算资源,在历史数据的人工标签的监督下开展学习,构建监测数据向设备健康状态的深度映射,实现设备智能运维知识的抽象提取。历史数据样本来自多样化的工艺方案,使得所构建的智能运维基准面对新的工艺方案具备一定的泛化能力,为迁移进化奠定基础。然后,训练好的PMsCNN部署应用到边缘端。传感网络将实时采集的监测数据就近传输给边缘计算设备,PMsCNN在设备现场开展分析推理,识别设备及其关键零部件的健康状态,给出运维建议。同时,监测数据在边缘端暂存打包后上传云端服务器,并记录PMsCNN识别的状态标签。再次,当新的工艺方案应用于生产,既有的PMsCNN失效而停止使用。监测数据样本在边缘端暂存,由设备操作人员设定标签后上传云端。PMsCNN在云端利用新工艺方案下有限的数据样本和充足的历史数据样本开展工艺方案间的迁移学习。使用改进型最大均值差异驱动深度特征映射优化调整,使新工艺方案下的数据样本与历史数据样本在深度空间对齐分布,实现PMsCNN的进化演进。最后,迁移学习完成后的PMsCNN重新下载到边缘端设备开展运维服务,实时评估设备及其关键零部件的健康状态和服役性能,给出运维建议。在服役的同时,可以利用边缘数据库暂存的数据样本对PMsCNN中少量的参数进行微调优化,以适应监测对象零部件更换产生的差异。

图1 面向装备智能运维的边云协同工艺知识迁移方法框架

2.2 并行多尺度卷积网络PMsCNN

智能制造对加工精度的要求越来越高,数字化装备对零部件的性能退化也越来越敏感。高采样率地监测振动、噪声、电流等信号的方案应用越来越广泛,对监测模型的计算效率也提出更高的要求。为此,文中提出一种基于空洞卷积运算的并行多尺度卷积网络PMsCNN,用以执行深度特征提取与模式识别任务。PMsCNN的架构如图2所示,包括深度特征提取器(Deep Feature Extractor,DFE)和多层感知分类器(MuLtilayer Perceptual Classifier,MLPC)。DEF由4个串联的卷积模块组成,其中前两个卷积模块使用空洞卷积并联组成的并行多尺度卷积模块,用以融合浅层特征图中的多尺度特征。特征提取器输出的二维特征图经摊平操作成为一维特征向量后输入MLPC,MLPC由两个全连接层组成。

图2 并行多尺度卷积网络

卷积运算已被证明是从图像、语音等密集数据样本中提取深度特征的有效工具。卷积核共享减少了模型参数,特征图降采样实现了不同尺寸的感受野。但是,降采样会导致小尺度特征的丢失。另一方面,原始输入中不同尺度的特征被分隔在不同的层中,阻碍了模型学习不同尺度特征之间的关联。空洞算法[24]为不同尺度特征的同层融合提供了思路。向卷积核中插入空洞,在不增加计算量的前提下扩张了卷积核的感受野,从而提取更大尺度的特征。文献[25-26]从神经网络原理方面论证了稀疏卷积的可行性,Fisher成功将稀疏卷积应用于多尺度特征的融合[27]。结合振动、噪声等高采样率监测信号的特点,文中并行配置稀疏卷积层构建并行多尺度卷积模块,如图3所示。

图3 并行多尺度卷积模块

所使用的并行多尺度卷积模块由4种不同膨胀率的稀疏卷积核并联组成,提取特征图中不同尺度的特征并融合。膨胀率改变了卷积核的感受野,为了使不同尺度的特征图保持相同的尺寸,对输入特征图采取镜像扩充策略,使输出特征图与输入特征图保持相同的尺寸。不同膨胀率的卷积核分别作为输出特征图的不同通道,然后使用1×1卷积核降维融合不同尺度的特征图,并进行池化降采样。1×1卷积和池化分别从不同的维度缩小特征图的尺寸,减少计算,提升模型非线性拟合能力。

2.3 改进型分布差异损失函数

(4)

(5)

制造现场不允许装备或零部件在性能退化的状态下长期运行,采集到的数据样本大部分处于健康或退化初期,不同种类的样本数量严重不均衡。为此,提出一种改进型最大均值差异,借助PMsCNN在为新工艺方案预测的软标签进行修正,克服数据不均衡造成的干扰。

(6)

(7)

(8)

式(5)对所有的样本进行无差别的统计,急剧磨损阶段的样本对全局的影响将被淡化,使得迁移进化后的PMsCNN不能准确地识别急剧退化的样本。

由式(6)可知,提出的改进型MMD由两项组成,第1项是经典的MMD,第2次项是使用目标域样本预测标签估计的同类样本MMD的平均值。如式(8)所定义,类内MMD估计在式(5)的基础上为各项添加了权重系数,是为两个样本各自归属于类别c的概率之积。只有当这两个样本同属于类别c时,才会对hc(Z1,Z2)产生影响,因而∑hc(Z1,Z2)统计的是第c类样本的分布差异。

2.4 多任务的迁移学习策略

(9)

(10)

(11)

其中,α和β是调节模型学习过程的权重系数,可以随着训练迭代而调整。在训练过程中,首先将源域样本输入模型,根据输出结果和真实标签计算损失L2;然后将目标域样本输入模型,使用式(10)估计伪标签向量计算损失L3;再根据源域的深度特征向量和目标域的深度特征向量计算损失L1;最后根据式(11)计算综合损失,进而使用误差反向传递算法更新模型参数。

3 精密零部件的边云协同监控实验

为了评估所提出的边云协同工艺知识迁移方法在工业应用中的先进性,以精密切削刀具的智能运维为案例开展实验研究。在航空制造、燃气轮机等领域,刀具磨损退化,崩刃破损难以预测,严重影响加工质量和生产连续性[30]。刀具智能运维成为切削加工产线降本提效的关键手段[31-32],但是刀具性能相关信号首要受工艺参数的影响,工艺知识迁移对于可靠的刀具智能运维尤为重要。

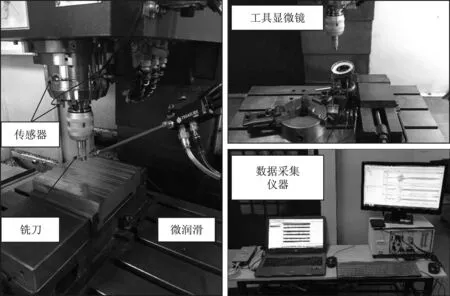

开展模具钢快速铣削实验,设置多种不同的工艺方案,使用振动传感器采集主轴的振动信号。首先,对部分工艺方案下的数据样本进行人工标注训练PMsCNN基准模型;然后,采集新工艺方案下少量的数据样本,在云端开展迁移学习;最后,使用迁移进化后的PMsCNN在新工艺方案下执行下刀具服役状态在线评估,实现维护预警。

3.1 实验设置

铣削实验在一台立式三轴加工中心上开展,采用某国产品牌的机夹式快速进给铣刀,4片刀片等角分布,侧刃最大直径为25 mm。工件材料为退火的Cr12模具钢,铣削过程使用微量喷雾润滑。使用加速度传感器采集主轴振动信号,采样频率为25.6 kHz。每铣削完一个平面,就使用工具显微镜测量后刀面的磨损量。实验现场如图4所示。

图4 Cr12模具钢快速进给铣削刀具状态监测实验现场

使用不同的切削工艺参数开展实验,如表1所示。每组工艺参数下试验10组刀片,当其中一个刀片出现严重破损后停止实验,更换刀片重新进行试验。

表1 快速进给铣削工艺参数表

3.2 基于双树复小波的数据预处理

随着刀具逐渐磨损,刀具与工件材料的交互作用发生变化,刀刃钝化致使切入冲击模糊化,后刀面与工件的摩擦加剧,产生更多的振动杂波。为了获得完整的主轴振动信息,采用25.6 kHz的采样频率进行高频率采样,但是深度学习模型直接处理高采样率的时序样本会导致计算爆炸。为此,使用双树复小波包分解对数据进行预处理,预处理过程如下:

步骤1 对时间长度为1 s原始振动信号片段进行双树复小波包分解,分解层数设为4。重构获得8个带宽为1.6 kHz的子信号。

步骤2 对子信号进行希尔伯特包络解调,得到瞬时包络幅值曲线。

步骤3 对子信号的包络幅值曲线进行快速傅里叶分解,得到子信号的包络解调谱。

步骤4 取子信号包络解调谱[1,256]Hz频段的幅值数据,并联组成单一时刻的初级刀具状态数据。

步骤5 以当前时刻为基准向后追溯历史,每隔1 min提取1个单一时刻初级刀具状态数据。如此,从每5 min的原始监测数据中提取一个刀具状态二维数据样本,尺寸为40×256。

数字实验在一台配备Intel Core i7中央处理器的台式计算机上开展。实验表明,处理一个数据样本的平均时耗约为1.3 s,基本满足工业现场的时效性要求。二维样本的第1个维度代表了不同的共振频段和采样时间,第2个维度为包络解调谱的频率坐标。相应地,PMsCNN只对第2个维度使用了稀疏卷积。

3.3 PMsCNN工艺知识迁移性能分析

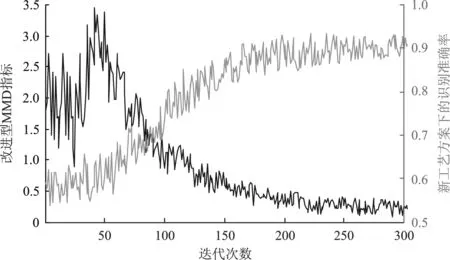

将刀具的全寿命分为稳定磨损、急剧磨损和破损失效3个阶段。以a、b、c为历史工艺方案,以d为新工艺方案开展DTL试验。图5展示了新工艺方案样本的分类精度和改进型MMD两个观测指标的变化过程,反映了模型的学习过程。

图5 PMsCNN的深度迁移学习过程

在实验中,d工艺方案下的真实铣刀磨损标签不参与训练,但是被用于在每次迭代后检验模型在新工艺方案下的识别准确率,如图中浅灰色曲线所示,对应右侧纵轴。图中深黑曲线展示了改进型MMD指标的变化过程。值得注意的是,改进型MMD指标在训练初始阶段波动剧烈,并明显上升。笔者分析,这是因为目标域伪标签聚类问题的优化难度明显低于样本分布深度对齐问题。在训练的初始阶段,新工艺数据样本在深度空间逐渐聚类,相比于初始的随机分布状态,新工艺数据与历史数据的分布差异进一步扩大。而后,特征映射g(·)在MMD损失的约束下进化调整,使得新工艺数据与历史数据的深度特征分布差异逐渐缩小,相应的新工艺数据样本的识别准确率也开始上升,最终达到了约92%。

图6 不同工艺方案组合下所提方法在新工艺方案下实现的识别准确率

文中设置了6个不同的任务,测试所提方法的有效性。每个任务的历史数据不同,PMsCNN应用的新工艺方案也不同。文中所提算法在不同任务中实现的准确率如图6所示。其中柱状图展示了6折交叉实验的平均准确率,误差棒展示了最佳成绩和最差成绩。作为参考,使用新工艺方案下的数据重新训练PMsCNN。不论应用场景是单一工艺方案还是多个工艺方案的组合,PMsCNN都实现了90%以上的准确率。但是,既有模型直接应用于新工艺方案时精度严重下降。基于单一历史数据训练的模型退化更为严重,如c→d和b→d两个任务。这表明用于训练深度模型的数据应该尽量增广。数据多样性越高,学习到的知识的泛化性能越好。进一步对比这两种组合,b→d的识别准确率更低一些,c和d的差异在于每齿进给量不同,b和d的主轴转速以及径向切削深度都不同。因而b和d的工艺差别更大,知识迁移的难度也更大。

表2列举了所提工艺知识迁移方法在不同任务中实现的准确率提升,其中第1行是基于历史数据训练的PMsCNN直接应用于新工艺方案时实现的最佳准确率;第file:///C:/Users/Administrator/Desktop/%E6%95%B0%E6%8D%AE%E5%8A%A0%E5%B7%A5/XDKD202206/XDKD202206.ebook/images/2da9bb2c771d8ea61996cfe403bf09370.jpg2行是迁移学习后PMsCNN在新工艺方案下实现的最佳准确率。在a/b/c→d和b/c/d→a两个任务中,源域数据更丰富,在新工艺方案下的识别准确率达到了约92%。在后4个任务中,新工艺方案与历史工艺方案相差较大,PMsCNN直接应用的效果很差,所提出的工艺知识迁移方法使PMsCNN的准确率提升了20%以上。

表2 工艺知识迁移对PMsCNN识别准确率的提升 %

使用t-SNE算法对判别器的第1个全连接层输出的深度特征进行降维,并使用三维散点图进行可视化,如图7所示。对比图7(b)和图7(a)可见,模型经过预训练之后,在源域提取的深度特征聚类非常紧密,类簇之间距离充足,在真实标签的监督下,可以实现很高的分类准确率。但是当预训练模型直接应用于目标域,深度特征变得散乱,空间分布也出现明显偏移,导致预训练分类器性能下降。对比图7(d)和图7(c),经过多任务深度域自适应训练后,模型在两个域提取的深度特征的分布差异明显缩小,基于源域训练的分类器在目标域也就能实现更准确的分类。

图7 工艺知识迁移深度特征可视化

3.4 与现有方法对比分析

为进一步验证所提方法的优越性,这一节开展与现有迁移学习方法的对比研究。PENG等提出了一种基于生成对抗网络的参数迁移学习(Parameter Transfer Learning,PTL)方法,在缺乏故障状态数据样本的条件下,提升设备状态评估准确率[33]。XU等提出了一种迁移成分分析(Transfer Component Analysis,TCA)方法,迁移应用基于历史数据的特征提取模型,在新工况下监测设备状态[34]。WANG等提出了一种概率迁移因子分析(Probabilistic Transfer Factor Analysis,PTFA)方法,在多样化的运行工况间寻找折中的特征空间[35]。CAO等提出了一种多任务学习网络(Multi-Task Networks,MTN),迁移应用既有特征提取器,从未标注的新工况数据样本中提取深度特征[36]。李聪波等推荐了一种领域自适应的稀疏编码机(Domain-Adaptive Sparse AutoEncoder,DASAE),将基于实验室数据训练的模型迁移应用于实际生产,预警装备故障[20]。

表3 不同知识迁移方法监测设备健康状态的性能 %

表3列举了各迁移学习方法在新工艺方案下识别铣刀磨损状态的平均准确率。相比于既有模型直接应用,各种迁移学习方法都实现了明显的提升。TCA和FTFA两种基于迁移成分分析的方法性能较差,但是在a/b/c→d和b/c/d→a两个历史数据丰富的任务中也实现了85%以上的识别准确率。这两种方法在本案例中实现的测试准确率低于文献记录,可能原因有二:一是相比于轴承和齿轮故障诊断,铣削过程产生的振动噪声更为复杂,工艺参数对设备状态的影响也更严重;二是这两种方法并没有针对数据不均衡提出相应策略,本案例中破损失效样本显著少于正常磨损样本,迁移成分分析算法性能下降。PTL方法针对数据不均衡问题提出了一种鉴别器稀疏优化策略,在任务a/b/c→d中准确率达到了约90%。MTN应用经典MMD在深度特征空间缩小历史数据和新工艺数据的分布差异,在难度最高的任务b→d中也实现了80%以上的准确率,体现了深度分布对齐这一方法的优越性。文中提出了一种改进型的MMD,面对不均衡样本的正则化能力更强,更有效地驱动特征提取器优化调整,实现了最高的识别准确率。

综合以上实验结果分析,证明了工艺知识迁移对于设备状态监测的重要性,验证了文中所提方法利用新工艺条件下有限且不均衡的数据样本优化调整深度模型,开展边云协同工艺知识迁移的先进性。

4 结束语

针对多变的工艺方案使装备智能运维模型应用性能退化的难题,文中提出了一种云边协同的工艺知识迁移方法。搭建了一种PMsCNN深度模型,并提出多任务训练方法,在无监督的条件下构建适应新工艺方案的深度特征提取器,缩小新数据样本与历史数据样本在深度空间的分布差异,提升设备零部件服役性能的识别准确率。论文的主要结论如下:① 使用不同膨胀率的稀疏卷积运算,并行多尺度卷积神经网络可以有效融合特征图中不同尺度的特征,实现零部件运行状态的可靠识别;② 所提出的改进型最大均值差异在不均衡的数据集上仍然有效,能够驱动特征提取器的迭代优化,在深度特征空间消除不同工艺方案的样本的分布差异;③ 基于历史数据的监督学习维持了判别器的识别精度,伪标签学习提升了新数据样本的深度特征的聚类可分度;④ 实验结果表明,所提出的云边协同工艺知识迁移方法可以使PMsCNN在新工艺方案下的识别准确率提升20%以上。另外,历史数据的工艺方案越多,识别准确率越高,所提方法应用于实际生产时仍应广泛的积累数据。