超高强船体钢EH890在不同pH海洋环境中的耐蚀性研究

2022-02-12周生璇车马俊马新元杜晓洁何宜柱

周生璇,车马俊,2,马新元,杜晓洁,何宜柱

(1.安徽工业大学材料科学与工程学院,安徽 马鞍山 243002;2.南京钢铁股份有限公司,江苏 南京 210035)

引 言

船体结构钢主要应用于建造船舶的主体结构和上层建筑,包括外壳板、龙骨、肋骨、甲板所使用的钢材[1]。腐蚀是海洋结构缺陷的主要原因,腐蚀导致船舶局部和全局结构阻力的损失,致使疲劳和耐腐蚀性降低[2]。传统船体结构用钢,其采用较多的碳及NiCrMo等合金元素设计,组织多为回火马氏体或铁素体+珠光体混合组织,如美国研发的Corten系列,俄罗斯、日本和法国的AK系列、NS系列和HLES系列[3]。采用低碳贝氏体作为新型耐候钢的基本组织,既有利于提高强韧性,又有利于提高钢的耐腐蚀性能[4]。随着舰船及海洋运输业的迅猛发展,对船板钢材的性能要求增加,包括超高强度、高韧性、良好的焊接性、耐蚀性等,开发高强高耐蚀船体钢迫在眉睫。

对于海洋船舶,其服役环境相当苛刻,在航行时不仅要受到海浪的冲击、涌浪形成的巨大弯曲力矩的作用,还要经受海洋环境的腐蚀[5]。由于海水环境的复杂性、海水腐蚀状况的不稳定性,导致影响海水腐蚀的因素较多,如温度、溶解氧浓度、pH、氯离子含量和流速等[6]。溶液中溶解氧变化会影响高压时的电化学过程以及金属表面腐蚀产物的形成,严重影响金属的腐蚀速率[7]。锈层的形貌和内锈层元素分布,也对钢腐蚀的影响明显,内锈层的缺陷与钢腐蚀形貌中的腐蚀坑对应,当钢中的耐蚀性元素Ni和Cr含量较高时,由于Cr元素在其内锈层和基体交界面富集,其平均腐蚀速率最小[8]。不同pH的海洋环境同样对船体钢在海水中腐蚀行为的造成影响,研究表明随海水pH的增加,腐蚀电流密度均逐渐减小,腐蚀速率下降,腐蚀速率与pH之间呈近似线性关系[9]。然而,对于超高强船体结构钢在不同海洋环境中的耐腐蚀性研究,特别是海洋环境因素对690 MPa级以上船体结构用低合金高强钢腐蚀行为影响的研究报道还较少。

实验材料为南钢研发生产的低屈强比890 MPa级船体结构用钢,通过合金设计与组织调控,形成低碳贝氏体组织。本文通过电化学极化、电化学阻抗、扫描电镜和X射线光电子能谱等分析手段,研究E890级高强钢在不同pH值海洋环境中的腐蚀行为,对腐蚀形貌与腐蚀产物进行讨论分析,探究在不同pH海洋环境中的腐蚀机理,为船体结构用高强钢在海洋环境中的腐蚀控制提供数据参考。

1 试验材料与方法

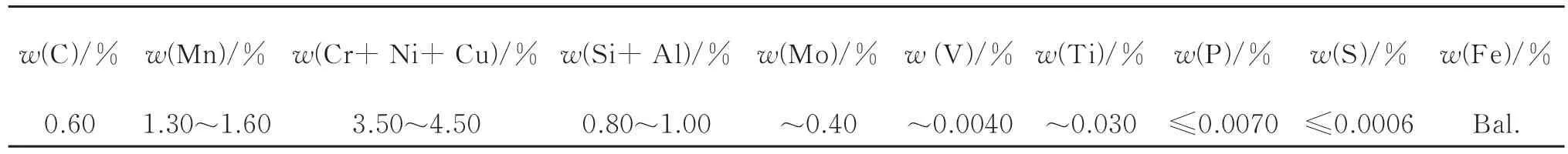

试验材料为南钢研发生产的船体结构用EH890级高强度低合金钢,其化学成分如表1所示。

表1 所研究船体结构用E890钢的主要化学成分

使用线切割机将材料加工成10 mm×10 mm×2.5 mm尺寸,在对其表面的油污进行清洗、吹干后,用水磨砂纸将试样打磨并使用1.5 μm金刚石抛光膏进行抛光,然后在去离子水和丙酮中清洗,并烘干置于干燥皿中备用。

电化学测试在CHI660型电化学工作站上进行,试验采用标准三电极体系,样品作为工作电极,铂片作为对电极,饱和甘汞电极(SCE)作为参比电极。试样尺寸为10 mm×10 mm×2.5 mm。所用溶液为去离子水配置3.5%NaCl溶液,用0.1M HCl溶液和NaOH溶液调节pH值为3.0,7.0和11.0。为保证测试体系稳定,工作电极先在溶液中进行1 h开路电压(OPC)测试,随后进行相应的电化学测试。电化学阻抗谱(EIS)在开路电位下进行,测量频率为10 mHz至100 kHz,振幅为5 mV。动电位极化曲线测试范围为-1.5~1.0 VSCE,电位扫描速率为5 mV/s。测试结束后使用ZsimpWin软件对相关数据进行分析。所有测试均在环境温度(25±1℃)下进行,并重复至少三次以确保重复性。

将试样放入pH 3,pH 7和pH 11的3.5%NaCl溶液中浸泡24 h,然后取出吹干。采用场发射扫描电子显微镜(FESEM,TESCAN MIRA3)观察试样表面腐蚀形貌。采用带有单色Al Kα(hυ=1486.6 eV)射线源的X射线光电子能谱(XPS,Thermo Scientific K-Alpha)对试样表面生成锈层进行元素分析,使用 C(C1s,284.8 eV)为标准峰校准,使用Avantage商业软件对XPS数据进行拟合和分析。

2 试验结果与分析

2.1 动电位极化曲线

试样在不同pH值的3.5%NaCl溶液中的动电位极化曲线如图1所示。试样在三种不同pH环境中表现出相似的极化行为,产生了明显的活化区及活化-钝化过渡区,但没有形成稳定钝化区,表明试样表面形成钝化膜稳定性较差,易于破裂。试样在pH 3时自腐蚀电位较高,pH 7和pH 11时自腐蚀电位较为接近,pH 11时略高。推测其原因为在pH 3时,初始腐蚀产物在H+含量较大的作用下部分溶解,形成电位较高的腐蚀产物,提高了自腐蚀电位。

采用Tafel外推法并利用分析软件拟合动电位极化曲线,电化学参数拟合结果如表2所示。其中icorr为腐蚀电流密度,Ecorr为腐蚀电位,βa表示阳极极化曲线的塔菲尔斜率;βc表示阴极极化曲线的塔菲尔斜率;Rp表示腐蚀金属电极表面与腐蚀溶液之间形成的极化电阻,其值可反映腐蚀体系的腐蚀速度,越大表明试样具有更好的耐腐蚀性[10]。由表可知,随着pH的升高,腐蚀电流密度呈下降的趋势,pH由3增大到7时,腐蚀电流密度由3.316×10-6A·cm-2降低到 2.744×10-5A·cm-2,有较大程度较低,pH 继续增大至11时,腐蚀电流密度的变化幅度不大,略有增加。极化电阻表现出同腐蚀电流密度相反的变化趋势,即先显著增大,后小幅度增加。随着溶液pH的增大,材料腐蚀速率降低,对溶液点蚀敏感性降低。

表2 试样在不同pH的3.5NaCl溶液中的极化曲线拟合结果

2.2 电化学阻抗谱

图2为船体结构用EH890钢在不同pH的3.5%NaCl溶液中的电化学阻抗谱,其中点状为实验数据,实线为拟合数据。从图2(a)的 Nyquist图中可以看出,在pH3和pH7时试样的Nyquist曲线在复平面显示为较低的过电位下一个低频感抗弧,并在较高的过电位下,这个感抗弧转化为容抗弧;在pH11时,Nyquist曲线为完整的半圆状,在不同pH下试样表现出不同的腐蚀特性。Nyquist曲线形状的不同表明随着pH的升高,试样腐蚀行为由含有一个吸附中间物的不可逆连续电荷传递反应向电荷转移控制反应转变。Nyquist图的容抗弧半径(R)越大表明电荷转移难度越大,耐蚀性越好[11]。由图2(a)可知,随着pH升高至7,试样的阻抗模值和容抗弧半径均出现急剧增大的趋势。试样在pH7和pH11时阻抗模值和容抗弧半径较为接近,相对pH3时较大,表明其电化学反应阻力更大,腐蚀速率更小。

图2(b)为试样在不同pH的 3.5%NaCL溶液中的Bode图。|Z|0.01为固定频率0.1 Hz下的阻抗模值,与极化电阻相对应,常用于评价材料表面腐蚀层的势垒特性,反映材料在溶液中耐蚀性[12]。pH7和pH11的|Z|0.01较为接近,均明显高于pH3时,表明试样在pH 7和pH 11溶液中表面阻挡层性能较强。在相角图(-θvs.f)中,相角变化曲线的宽度反映试样发生腐蚀的倾向,较宽的相位角频率范围表示其有较好的耐腐蚀性,而相角峰越高,试样表面越稳定[13]。从图 2(b)可以看出,试样在 pH 7和 pH 11时均具有较宽的相位角频率范围,表明这两种pH下试样发生腐蚀的倾向相较于pH 3小,与溶液接触的表面更稳定,这一结果与动电位极化曲线、Nyquist图和Bode图(|Z|vs.f)相一致。

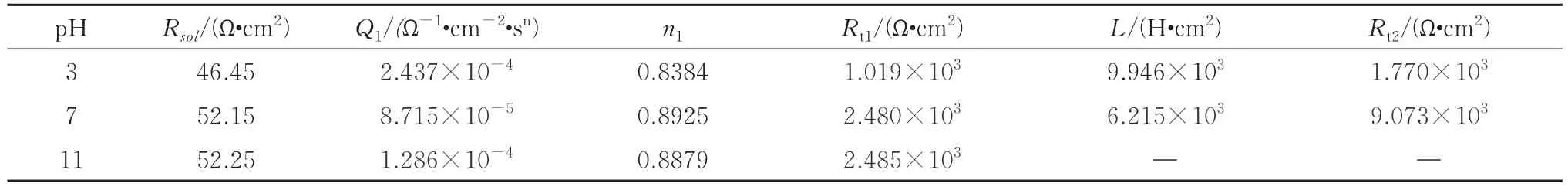

图3为用于分析试样在不同pH的3.5%NaCl溶液中EIS阻抗谱的等效电路模型(EEC)。试样在pH 3和pH 7时表现出与pH 11不同的腐蚀机理[14]。其中Rsol表示溶液电阻,Rt1表示电荷转移电阻,Qdl1表示工作电极与电解质之间双电层电容,L为电化学中间吸附物生成时因Faraday阻抗吸附和脱附速控步骤改变而产生的电感[15],Rt2表示电化学中间吸附物电阻。在腐蚀过程中,由于腐蚀产物随着反应进行慢慢在电极表面堆积引起弥散效应,所以在等效电路中采用常相位元器件(CPE)Qdl1代替电容Cdl1。Qdl的大小受样品的电极表面积和电极表面粗糙度影响[16];同时Rt1仅由腐蚀中 Faraday 过程的电荷转移决定,与腐蚀速度存在反比关系,其值越大,试样表面腐蚀锈层越稳定,耐腐蚀性越强[17]。表3为试样在不同pH的3.5 NaCl溶液中的EIS拟合数据。拟合结果表明,在溶液pH 3时,试样Rt1最小为1.019×103Ω·cm2,随着 pH的增大,Rt1显著增加,表明腐蚀层阻抗增大,对基体保护能力增强,pH 7和pH 11时Rt1相差较小。试样Qdl1随pH的减小,表现出先降低后增大的趋势,而试样表面腐蚀产物厚度与其Qdl1之间为反比关系[18],说明表面腐蚀层先变厚后变薄,同时弥散系数n表现出随pH降低先略微增加后大幅度减小的趋势,说明由碱性到中性环境,试样腐蚀层粗糙度变化不大,稍有降低,pH由7到3溶液H+浓度导致增加腐蚀层粗糙度增大,均匀性降低,降低了试样的抗点蚀能力。

表3 在不同pH的3.5%NaCl溶液中腐蚀试样的EIS拟合数据

2.3 腐蚀形貌

图4为试样在不同pH的3.5%NaCl溶液中的宏观腐蚀形貌,可见具有明显差异。在pH3浸泡24 h后,如图4(a)所示,试样表面呈灰绿色,凹凸不平,分布有浅色凹坑,表层边缘有桔红色圆点;在pH7和pH11时,如图4(b),(c)所示,试样表面腐蚀层均出现分层现象,pH11时更为明显,表明其外层结构更易剥落。外层为红棕色细小颗粒,结构较为疏松,pH 11颗粒较大,内层在外层不完全脱落下呈浅黑色。

对不同pH溶液浸泡试样腐蚀锈层进一步进行SEM观察,如图5所示。试样在pH=3酸性溶液浸泡后,表面分布有大量圆形颗粒,未完整覆盖基体,可见基体板条状贝氏体微观组织,并基体上产生有一定数量的点蚀坑。高倍率观察其腐蚀产物,如图5(d)所示,圆形颗粒上有大量裂纹形成,中心分布有形态规整疑似晶状体物质。试样在pH7中性溶液和pH 11碱性溶液浸泡后腐蚀产物形貌较为接近,如图 5(b),(c)所示,均为团絮状,但 pH11时,团絮状腐蚀产物之间体积差异较大,无pH7时形成分布均匀。在图 5(e),(f)pH7和 pH11的高倍 SEM 中,可明显观察到颗粒状物质构成团絮状腐蚀外锈层,并隐约可见黑色内层,pH11较pH7颗粒构成团絮状产物更大。

2.4 腐蚀机理分析

电化学实验分析结果表明,船体结构用EH890级钢在低pH酸性条件下更易腐蚀,在中性及碱性环境下腐蚀程度较为接近,耐蚀性与表面腐蚀产物的组成密切相关[19]。对于低合金高强船体钢,这主要取决于锈层中Fe,O的含量及价态。图6为试样在不同pH的3.5%NaCl溶液中浸泡24 h后表面腐蚀层O 1s,Fe 2p3/2的XPS分析结果。在分析XPS图谱之前,通过将结合能的峰位置与C1s峰的结合能标准值(284.8 eV)对比来校准,XPS分峰拟合时,拟合参数参考NIST的原子谱数据库相关文献,同一种化合物的半高宽(FWHM)相同;同一种化合物的峰值位置不完全相同,但差值不大于0.3 eV[20-21]。当溶液 pH 3 时,如图 6(a)所示,锈层中Fe 2p3/2的 XPS图谱可以分解为3个峰,分别对应FeCl2,FeCl3和 Fe2O3,表明锈层主要由 Fe2O3,FeCl2和FeCl3组成。Fe2O3具有一定的保护作用,FeCl2和FeCl3部分溶解在HCl中,部分附着在锈层表面。图6(b)O1s峰为生成 M-O金属氧化物所对应的O2,主要以Fe的氧化物形式存在。在溶液pH为7时,如图 6(c),(d)所示,锈层主要由 Fe3O4,Fe2O3和FeOOH构成,Fe3O4峰强相对最高,表明其在三种成分中含量最高,Fe3O4呈铁黑色,较稳定致密,易在内锈层形成,能增加锈层厚度阻碍Cl-的穿透,增强对基体的保护作用。相应的O1s峰由生成MO金属氧化物所对应的O2-;第二个峰为生成M-(OH)n金属氢氧化物所对应的OH-所组成,分别对应Fe的氧化物和FeOOH。溶液pH为11时,如图6(e),(f)所示,各峰值位置较 pH7时无明显变化,但FeOOH(Fe 2p3/2)和OH-(O 1s)峰强分别发生增强和减小,表明其含量分别发生增大和减少,试样在pH 7和pH 11时腐蚀过程中电化学反应发生变化。

在不同pH值下,腐蚀机理和腐蚀产物形成过程并不相同,对腐蚀产物组成和锈层形貌进行分析,结合电化学实验,得到以下结果:在pH 3酸性条件下,溶液中含有大量H+,参与了阴极反应,除氧化还原反应外,析氢反应也对腐蚀体系产生影响,并占主导地位,H+为阴极发生析氢反应的去极化剂,有利于阴极析氢反应的进行,因此阴极极化被加剧,腐蚀电流密度增加,而析氢反应产生的H2具有一定的冲击作用,易使腐蚀产物层产生裂纹,溶液中的Cl-等侵蚀性介质能通过这些裂纹到达基体表面,导致腐蚀加剧,电化学反应如下[22]:

生成的Fe2+和Fe3+可被氧化为β-FeOOH和γ-FeOOH,γ-FeOOH具有光滑表面形态和较高的电化学活性[23],可作为阴极发生进一步反应[24]:

Fe·OH·OH作为反应中间产物是造成EIS中出现感抗的原因,随后中间产物在含氯溶液中又极易转变为β-FeOOH[25],这是感抗随腐蚀进程慢慢消失的原因。在强酸环境下,FeOOH容易转化为Fe2+,随后生成Fe2O3。Fe2+和Fe3+的重复溶解和转化导致腐蚀产物难以对基体积累和保护。因此,试样表面在酸性环境中处于积极的溶解状态。腐蚀速率相对较高。

在pH7中性条件下,溶液中H+溶度下降,析氢反应减弱,吸氧反应发生并逐渐起主要作用。电化学反应如下[26]:

阴极反应除发生(1)外,还可进行吸氧反应。

阳极反应中反应中间产物Fe·OH·OH除可转变为β-FeOOH,还可直接与溶液中溶解氧反应[25],因H+含量减少,FeOOH转化为Fe2+反应减弱,腐蚀产物得以积累形成,Fe2O3可进一步反应:

上述两个反应都生成致密Fe3O4,起到了减缓腐蚀的作用。

在pH 11碱性条件下,阴极反应同pH7时一样为吸氧反应,如式(4);阳极则首先发生Fe的溶解,Fe2+与 OH-发生结合反应生成 Fe(OH)2沉淀,但 Fe(OH)2却非常不稳定,极易与溶液中的H2O和溶解氧发生进一步反应,生成FeOOH或Fe(OH)3沉淀,Fe(OH)3部分脱水,生成形貌较为粗糙,组织结构较为疏松的Fe2O3。Fe2O3可按式(6)进一步反应生成Fe3O4。

pH对试样腐蚀行为的影响可总体概括为,随着pH值增大,腐蚀程度减弱,pH7中性条件和pH11碱性条件下腐蚀程度较为接近,其原因可分为两方面:一方面阴极反应物从主要为氢离子变为氢离子和溶解氧共同反应最终至主要为溶解氧,氢离子活化和扩散能力要远远大于中性和碱性中溶解氧的能力,这造成阴极极化被减缓,腐蚀电流密度减小;另一方面在酸性条件下,由于溶液中含有大量H+,腐蚀产物难以积累,而在中性和碱性体系中阴极主要发生吸氧反应,试样表面因此形成含有Fe3O4的稳定腐蚀锈层,对基体起到较好的保护作用,腐蚀速率降低。试样在碱性条件和中性条件下腐蚀产物成分组成及形态大致相同,因此表现出相近的腐蚀程度。

3 结 论

(1)在 pH 3的3.5%NaCl溶液中,EH890的腐蚀电流密度最大为3.316×10-5A·cm-2,腐蚀速率最快。而在pH 7和pH 11溶液中的腐蚀电流密度降低了98%,腐蚀速率减小,并呈现出与在pH 3溶液不同的腐蚀机理。

(2)试样在不同pH的3.5%NaCl溶液中浸泡24 h后,腐蚀形貌具有明显差异。pH3时,试样表面整体呈灰绿色,分布有一定数量的点蚀坑,腐蚀产物Fe2O3没有完整覆盖基体,表面有裂纹并残留有FeCl2和FeCl3晶体。pH7和pH11时,试样腐蚀层均出现分层现象,外层为红棕色Fe2O3,内层为黑色致密Fe3O4。

(3)随pH升高,试样阴极反应物从主要为氢离子变为氢离子和溶解氧共同反应最终至主要为溶解氧,导致腐蚀电流密度减小,腐蚀速率减缓;由于电化学反应的不同,试样在pH3酸性条件下腐蚀产物难以积累,腐蚀速率最高,在pH7和pH11形成了具有大致相同成分及形态的致密腐蚀锈层,表现相近的耐蚀性。