420 MPa级海洋工程用钢大线能量焊接接头显微组织及力学性能研究

2022-02-12刘德祥赵晋斌李恒坤车马俊陈林恒

刘德祥 ,赵晋斌 ,李恒坤 ,车马俊 ,陈林恒

(1.南京钢铁股份有限公司,江苏 南京 210035;2.江苏省高端钢铁材料重点实验室,江苏 南京 210035)

引 言

几年来,随着海洋工程领域开发的不断发展,我国对海洋工程用钢的需求不断扩大[1-3]。屈服强度360 MPa以内的宽厚板海洋工程用钢已无法满足某些特定的设计需求和使用场景,强度级别420,550,甚至690 MPa及以上级别的海洋工程结构用钢日渐得到使用,兼顾高强韧性的同时要求产品具有优异的焊接性能[4-5]。

海洋工程建设结构大多体积庞大,结构复杂,焊接显得尤为重要。随着海洋工程用钢板材厚度不断增大,传统多道次低效率焊接已经无法满足需求,大线能量焊接技术因适合更大厚度的板材,并且生产效率高等特点逐渐取代传统的多道次宽厚板焊接,所谓大线能量焊接技术是指焊接时焊接输入热≥50 kJ/cm[6]。以气电立焊为例,满足海洋工程用钢工业焊接需求的一般要求线能量在100~200 kJ/cm甚至更高。焊接接头附近是焊后综合力学性能最为薄弱的位置,焊接热循环过程造成焊接接头附近形成脆性区域是降低冲击韧性指标的主要原因[7]。焊接热影响区(HAZ)尤其粗晶焊接热影响区(CGHAZ)是焊后韧性降低的主要区域[8-9]。在母材强度较高,焊接线能量较大的条件下,该影响更为明显。因此,对于较高强度级别(420 MPa)的海洋工程用钢而言,有必要系统的研究大线能量条件下焊接接头附近的显微组织及力学性能的变化规律。为更高强度级别的大线能量焊接海洋工程结构用钢产品使用提供基础。

本文采用50 mm厚的EH420海洋工程用钢板为母材,以200 kJ/cm的焊接线能量进行双丝埋弧焊焊接试验,最终获得焊接接头实物,通过光学显微镜,扫描电镜,电子探针等先进的表征设备分析焊接接头附近不同区域的力学性能及显微组织变化规律。重点研究显微组织及夹杂物等对焊接接头CGHAZ力学性能的影响及作用规律。

1 材料与方法

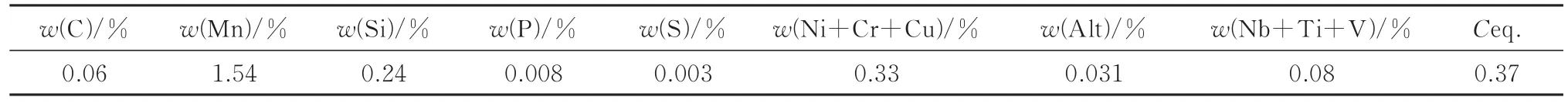

试验采用厚度规格为50 mm的EH420钢板,交货状态为TMCP态,实验钢基体的屈服强度为453 MPa,抗拉强度为578 MPa,延伸率为25%,-40℃冲击功为298 J,基体力学性能指标完全符合EH420级海洋用钢需求,其化学成分如表1所示。

表1 实验钢基体基本化学成分

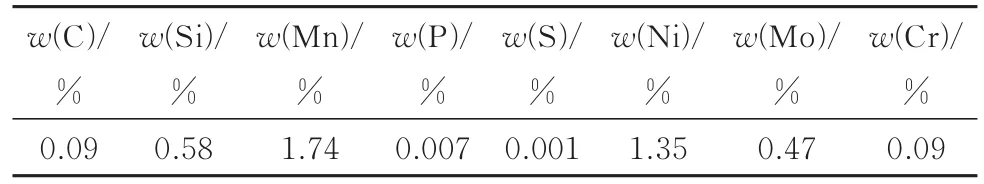

本试验试板尺寸为800 mm(轧向)×210 mm(宽度)×50 mm,试板长度方向平行于钢板的轧制方向,坡口形式采用X型坡口,如图1所示。埋弧焊(SAW)采用昆山宝冶埋弧焊丝BHM-8(配套焊剂SJ101G),直径为Φ4.8 mm。实际焊接线能量换算后约200 kJ/cm,熔覆金属的基本化学成分如表2所示。

表2 熔覆金属基本化学成分

实验钢焊接后,采用线切割等机械加工设备获得焊接接头实物若干块,尺寸为150 mm(轧向)×200 mm(宽度)×50 mm(厚度),制备好的焊接接头经过打磨抛光后采用4%硝酸酒精溶液进行宏观腐蚀,获得熔合线的准确位置。以熔合线位置为基准,对焊缝金属(WM),熔合线位置(FL),粗晶热影响区位置(FL+2 mm),临界热影响区(FL+5 mm),实验钢基体(BM)进行划线取夏比冲击试样,以上述位置为中心基准开V口位置,每个位置取试验试样4个,尺寸为11 mm×11 mm×55 mm(按照标准GB/T 229《金属材料夏比摆锤冲击试验方法》试验温度为-40°C)。沿着焊接接头的宽度方向,以焊接接头的中心取标准拉伸试样(参照标准GB/T-228.1《金属材料拉伸试验》的规定)进行拉伸试验测定屈服强度、抗拉强度和延伸率指标。

焊接接头熔合线附近试样经加工、打磨、抛光后采用4%硝酸酒精溶液进行腐蚀,采用光学显微镜(OM)观察基体、焊缝金属及熔合线附近显微组织,结合扫描电镜(SEM)对冲击断口形貌进行分析,采用 JXA-8530F(JEOL Ltd,Tokyo,Japan)电子探针分析设备(EPMA)对CGHAZ典型夹杂物的形貌及组成进行分析。

2 实验结果

图2所示为实验钢焊接接头实物宏观照片,熔合线位置清晰可见。通过对焊接接头实物横截面进行表面腐蚀,可获得清晰的焊缝金属,熔合线及基体的分界线位置,为下一步实验钢冲击试样和拉伸试验的选取提供参考基准。

图3为实验钢焊接接头附近典型的微观组织形貌。由图3(a)可知,焊缝金属为典型的粒状贝氏体和少量针状铁素体组织的混合组成,针状铁素体比例较小,大量的粒状贝氏体呈现出弥散均匀的分布。由图3(b)可知:熔合线位置清晰可辨,较高的热循环温度使熔合线位置呈现出大量的块状铁素体组织,焊缝金属靠近熔合线位置部分组织被粗化,并呈现上贝氏体趋势由熔合线向焊缝金属内部蔓延。图3(c)为 FL+2 mm位置的显微组织形貌。由图 3(c)可知,FL+2 mm位置为典型的粗晶热影响区(CGHAZ)位置,其显微组织以粒状贝氏体为主,并伴随少量的边界铁素体组织。由图3(c)可知,CGHAZ原奥氏体晶粒尺寸较大,平均直径约60~100 μm。这与相关参考文献指出的高强度贝氏体钢 CGHAZ显微组织相符[10-12]。焊缝金属及CGHAZ为焊接接头力学性能较为薄弱的位置,相关分析在后面进行讨论。图3(d)和(e)为距离熔合线位置较远处(FL+2 mm及BM)显微组织形貌。对比图3(d)和(e)可知:在远离熔合线位置的实验钢基体内部,显微组织与基体基本相近,为典型的铁素体和贝氏体混合组织,并伴随少量的碳化物析出相。结合图 3(c),(d)和(e)可知:越靠近熔合线位置,显微组织的晶粒尺寸越大,其力学性能恶化的趋势越大,这与大线能量条件下较长时间的高温停留的影响密不可分。

图4为实验钢焊接接头拉伸试验和冲击试验的结果。由图4(a)可知,拉伸试验的焊接接头断裂位置为焊缝金属;由图4(b)可知,焊接接头的拉伸性能表现良好,五组试样屈服强度的平均值均在490 MPa附近,优于实验钢基体的力学性能指标要求,综合图4(a),(b)可知:焊接接头附近拉伸性能完全符合实验钢焊接性能指标要求。图4(c)为实验钢-40℃冲击试验的宏观形貌,由图4(c)可知,冲击断口的断裂形貌具有明显的脆断和撕裂痕迹,焊接接头附近不同位置表现处不同的低温冲击韧性指标,因此表现出不同的断裂形貌。由图4(d)的冲击功结果可知:焊缝金属的-40℃低温冲击功平均值在48~50 J,实验钢基体为250~300 J,从焊缝金属到实验钢基体的过渡过程,无论是心部取样还是表下1/4位置取样,-40℃低温冲击韧性整体呈现出增加的趋势,FL+2 mm位置有明显的下降,可见,CGHAZ低温韧性差,这在后续重点给予分析和讨论。

图5为基于扫描电镜的实验钢焊接接头附近不同位置典型冲击断口的显微形貌。由图5(a)可知,焊接接头WM与FL+2 mm为典型的解理断裂断裂为主,WM单个解理面比FL+2 mm较小,但总的解理面积比例比FL+2 mm较大。对比图5(a),(b)可知:尽管FL+2 mm较大的解离平台清晰可见,但FL+2 mm撕裂痕迹比WM较为明显。相关文献指出,总的冲击吸收能可由断裂的起裂能及裂纹的扩展吸收能组成[13],解理面对裂纹起裂能得贡献起到决定性作用,而撕裂带的痕迹由裂纹扩展过程中形成[14]。因此,结合图 4(d)冲击功结果可知,较大解理面是造成FL+2 mm韧性明显下降的主要原因,而WM冲击功数值之所以低于FL+2 mm,这与的大量的解离面及较小的撕裂带痕迹有直接关系。由图5(c)可知:远离熔合线位置FL+5 mm处冲击断口以韧窝组织为主,韧窝细小而深邃并伴随大量得撕裂带痕迹,因此表现出如图4(d)所示接近基体冲击性能。对FL+2 mm位置进行进一步分析如图5(d)所示,裂纹断裂过程平直果断,这与图5(b)大尺寸的解理断裂平台相一致。由图5(d)可知,二次裂纹扩展可发生在一次裂纹的基础上,也可在晶粒内部薄弱位置作为起裂源自行发生,大角度晶界对裂纹的扩展过程具有一定的阻碍作用,这与相关参考文献所述相符[15-16]。图5所示冲击断口显微形貌与图4(d)所示冲击功变化趋势相符。

图5(d)中二次裂纹的起裂与图5(b)解理面中心所示的夹杂物有直接关系,关于FL+2 mm冲击韧性显著下降的原因:一方面取决于FL+2 mm位置的显微组织;另一方面与实验钢化学成分的原始设计有直接关系。作为基体中的淬硬相—高熔点夹杂物及M-A岛状组织的存在可作为裂纹的起裂源,降低冲击韧性[17]。图6为EPMA面扫描检测到FL+2 mm位置内典型夹杂物的成分和形貌。由图6可知,试验钢基体典型的夹杂物为Al-Mn-S的氧化物,形态大多呈现椭圆或接近圆形(如图6(a)所示)。由图6(b)可见:夹杂物主要以Al-Mn为核心,外层以S元素为主,这种复合型夹杂物在冶炼初期形成并具有较高熔点,与基体相比具有较高的硬度,为典型的淬硬相组织,因此会造成局部界面附近的应力集中,成为裂纹起裂源头,降低冲击韧性。

3 分析讨论

根据上述实验结果可知,实验钢在200 kJ/cm大线能量焊接条件下,焊接接头附近具有与母材类似的拉伸性能(如图4(b)所示),最终的断裂均在焊缝区域(如图4a所示)。与基体相比,焊接接头附近的低温冲击韧性明显恶化。这主要在于焊接热循环条件下,焊接接头附近组织粗化,韧性下降。此外,由图4(d)可知,WM区域的低温冲击性能较低约50 J,这与拉伸实验试验在焊缝区域优先发生断裂相吻合。造成这种现象的主要原因在于熔覆金属的成分体系设计及大线能量条件下WM冷却过程显微组织的演变过程。与实验钢基体相比,WM的含碳量为0.09%,且具有较高含量的硅、锰元素(Si-0.58,Mn-1.74)。此外,Cr和Mo等合金元素在此基础上增加了WM整体碳当量。这是焊接后冷却过程中WM显微组织较高含量的M-A岛状组织及粒状贝氏体(如图3(a)所示)的主要原因。相关参考文献指出,大量的粒状贝氏体组织及一定含量的M-A岛状组织对裂纹的起裂过程产生重要影响,不利于韧性指标的提高[14]。对比上述实验WM力学性能及显微组织可知,正是因为较大含量的碳化物析出相(粒状贝氏体中碳化物析出及M-A)显著降低了WM的低温冲击性能。值得注意的是,焊接接头附近整体屈服强度并未明显下降,这主要原因在于WM较细小的晶粒尺寸[18]。

值得注意的是,FL+2 mm位置-40℃低温冲击韧性表现出明显的下降趋势,这与参考文献对FL+2 mm力学性能的研究结果相符[19-20]。焊接热循环过程中,尤其是较大的线能量条件下,接近熔合线位置在高温停留时间较长,奥氏体化充分,晶粒粗化,为大量的碳化物的析出及M-A岛状组织的性能提供了便利条件,因此表现出如图3(c)所示的显微组织,粗化的原奥氏体晶粒尺寸及大量的M-A岛状组织的形成严重降低了低温冲击韧性。结合扫描形貌及FL+2 mm内碳化物的分析可知,冲击断口以典型的解理断裂为主,撕裂带含量较少,解理断裂的主要原因一方面在于粗化的奥氏体晶粒,另一方面在于晶内大量存在的高熔点有害夹杂物。由图5(b)可知,在解理断裂面的中心位置可发现呈现接近圆形形貌的夹杂物,该夹杂物为裂纹的起裂源,裂纹扩展过程以类似夹杂物为核心并不断发展蔓延并在晶界处停滞或改变方向。Lan等人在低碳高强钢焊接热循环后FL+2 mm裂纹形成机制的研究中指出:裂纹扩展过程可以沿晶断裂,也可穿晶断裂,但大角度晶界(一般认为取向差≥15°)对裂纹的扩展过程具有阻碍作用[21]。图5(d)所示典型的裂纹起裂和扩展形貌可发现,某些微裂纹在夹杂物与基体的界面处优先形成,有些微裂纹以二次裂纹的形式进行扩展迁移,在晶界处改变方向或终止。

对CGHAZ内典型夹杂物成分及形貌分析可知:基体内存在较大含量的Al-Mn-S-O复合型夹杂物,且Al-Mn多为核心,外层主要为S元素,这种复合型夹杂物具有较高的硬度,且熔点较高,焊接热循环过程对此类夹杂物几乎无影响。在发生塑性变形的过程中,因夹杂物与基体界面处存在较大的应力集中,因此会造成界面附近的优先开裂,成为裂纹起裂源头,降低冲击韧性[9,22]。

4 结 论

本文采用50 mm厚的EH420海洋工程用钢板为母材,以200 kJ/cm的焊接线能量进行双丝埋弧焊焊接试验,分析焊接接头附近不同区域的力学性能及显微组织变化规律。重点研究显微组织及夹杂物等对焊接接头力学性能的影响,初步得出以下几点结论:

(1)50 mm厚的EH420海洋工程用钢板在200 kJ/cm的焊接线能量下进行双丝埋弧焊焊接,焊接接头性能合格,到达海洋工程用钢的交货要求。

(2)焊接接头附近FL+2 mm位置冲击韧性显著下降,主要在于大线能量条件下粗化的组织,较大的原奥氏体晶粒尺寸对冲击韧性不利。

(3)高熔点有害夹杂物(Al-Mn-S-O)可造成局部应力集中,成为裂纹的起裂源,降低冲击吸收功,不利于冲击韧性的提高。