青香蕉微波干燥中淀粉糊化行为及消化特性的研究

2022-02-11徐亚元沈素晴李大婧宋江峰戴竹青张钟元肖亚冬

徐亚元,沈素晴,李大婧, ,宋江峰,冯 蕾,戴竹青,张钟元,肖亚冬

(1.江苏省农业科学院农产品加工研究所,江苏南京 210014;2.南京师范大学食品与制药工程学院,江苏南京 210097)

青香蕉(Musaspp.)营养丰富,深受消费者喜爱,被联合国粮农组织定为适生区第四大粮食作物。其中,青香蕉中总淀粉和抗性淀粉含量分别高达80%和60%[1]。青香蕉是天然抗性淀粉(Resistant starch,RS)最广的来源之一,也是天然RS含量最高的作物之一[2]。然而,青香蕉易腐烂、不耐贮藏,易造成严重的经济损失,如果将其干制开发成高值化的青香蕉粉,对缓解产销矛盾具有重要意义。青香蕉粉不仅保留着青香蕉自身的功能特性,而且所富含的RS可有效降低餐后血糖浓度、控制体重,能有效预防肥胖;富含钙、镁、磷、钾等矿物质和多酚类物质,RS、膳食纤维含量较高,具有改善肠道健康的功效,可降低肠道pH,对大肠或结肠健康有益[3]。

传统的热风干燥或喷雾干燥制备的青香蕉粉或青香蕉淀粉,由于温度较高,RS损失十分严重,营养功能下降。微波干燥(Microwave drying, MD)时间短、热效率高、能耗低,能较好的保留产品的营养和风味,显著优于传统热风干燥,相较于冷冻干燥节能效果明显,在甘薯[4]、青香蕉[5]、山药[6]、莲子[7]等淀粉质食品中已有广泛的应用。由于青香蕉含有大量淀粉,在微波干燥过程可能对水分迁移有显著影响,一方面,不适宜的水分梯度和温度梯度会使青香蕉中的淀粉颗粒溶胀、糊化,影响淀粉的理化性质以及消化特性[8-9]。Zeng等[10]研究发现适当的微波功率密度(2.4~8.0 W/g)可提高慢消化淀粉(Slowly digestible starch,SDS)和RS的相对含量,降低了快消化淀粉(Rapidly digestible starch,RDS)的相对含量,且随着微波强度的增加这种趋势更加明显。SDS与RS一样,也对肥胖症和糖尿病具有一定的控制和预防作用,也是食品营养学领域的研究热点[11]。另一方面,淀粉糊化会导致青香蕉表面结壳、硬化,使青香蕉组织内部孔隙率发生改变,进而影响水分迁移特征,如水分有效扩散系数、水分分布状态及含量以及干燥速率等,最终影响到干燥能耗和效率[12]。然而,涉及微波干燥的湿热加工过程对青香蕉内部淀粉糊化行为的影响,以及糊化过程对水分迁移的影响研究均鲜有报道。因此,探索青香蕉微波干燥过程中水分与其淀粉颗粒的这种相互作用,了解淀粉糊化行为与水分迁移的效应关系及其对青香蕉淀粉消化特性的影响,不仅可以更好地明确青香蕉微波干燥水分迁移特性,还可以更好地了解青香蕉在MD中淀粉消化特性的变化规律。

本文采用差示扫描量热法(Differential scanning calorimetry, DSC)技术分析青香蕉MD中其淀粉糊化过程,探索淀粉糊化动力学过程与微波功率密度、温度、水分有效扩散系数的关系;明晰青香蕉在MD过程中其淀粉在糊化过程中其消化特性的变化规律,以期系统阐明MD这一湿热加工过程对青香蕉中淀粉消化性质的影响规律,为高效保留青香蕉中抗性淀粉或提高慢消化淀粉提供理论基础及科学依据。

1 材料与方法

1.1 材料与仪器

粉蕉(Musa ABB) 成熟度均为1级,由广西农科院研究所实验基地提供,-20 ℃保存,一周内测完,青香蕉初始湿基含水量为68.39%;胃蛋白酶(≥250 U/mg,P7000,EC 3.4.23.1)、胰酶(猪胰腺提取物,≥2500 U/g,P7545,232-468-9) 美国 Sigma公司;转化酶(≥300 U/mg,I4504,EC 3.2.1.26) 诺维信生物技术有限公司;淀粉葡萄糖苷酶(≥300 U/mL,A7095,EC 3.2.1.3) 北京索莱宝科技有限公司;葡萄糖氧化酶-过氧化物酶试剂盒(Glucose Oxidase-Peroxidase,GOPOD) 南京建成生物工程研究所;其他化学试剂均为分析纯。

MVD-1型微波干燥设备 南京孝马机电设备厂;HQ-12型光纤测温仪 西安和其光电科技有股份限公司;TA Q20差示扫描量热仪 英国TA公司;GI20体外模拟消化系统 奥大利亚Nutra Scan公司;DHG-9073BS-Ⅲ型电热鼓风干燥箱 上海新苗医疗器械制造有限公司。

1.2 实验方法

1.2.1 青香蕉微波干燥实验 青香蕉剥皮后切成3 mm的薄片,平铺于微波干燥专用的托盘上,微波干燥功率密度分别为2、4、6、8、10 W/g。在干燥过程中,通过光纤测温仪在线实时记录青香蕉内部温度变化,该光纤测温仪配有6个光纤测温探头,可以对样品盘中6个不同位置的香蕉片样品温度进行在线监测,最后取平均值。干燥达到设定的取样时间间隔时,终止微波干燥,测定水分含量,用于绘制干燥曲线与速率曲线。由于微波功率密度越高,样品达到干燥终点的时间越短,所以不同功率密度条件下,MD过程中设定的取样时间间隔不一致,当微波功率密较低为2 W/g时,时间间隔为1~5 min;当微波功率密为4 W/g时,时间间隔为1~2 min;当微波功率密为6 W/g时,时间间隔为0.5~2 min;当微波功率密为8 W/g和10 W/g时,时间间隔为0.5~1 min,具体时间间隔详见表1。在干燥前期阶段取样时间间隔较短,干燥后期取样时间间隔相对较长。为了后续分析青香蕉在MD过程中淀粉性质的变化,需要将MD后的样品烘干打粉进行相关指标的测定,为了尽量不破坏青香蕉中淀粉的相关性质,选用较低的温度对样品进行热风干燥(35 ℃),烘干后的水分含量为6.05%±0.34%。粉碎过120目筛,得到青香蕉粉,密封、避光,于4 ℃保存,用于后续淀粉性质分析。35 ℃直接烘干的青香蕉样品作为对照组。

1.2.2 青香蕉淀粉的提取 青香蕉淀粉的提取参照Jiang等[13]报道的方法,将100 g青香蕉粉溶解于1 L的去离子水中,连续磁力搅拌 20 min,4500 r/min离心10 min,弃上清液,然后加入1 L NaOH溶液(0.2%, w/v)去除沉积物中的可溶性纤维,再次离心弃上清液,用蒸馏水反复洗涤沉淀直至溶液呈中性,45 ℃真空干燥烘干,粉碎过120目筛,密封、避光,于4 ℃保存用于后续指标分析。

1.2.3 水分含量、干燥速率、水分比与水分有效扩散系数的测定 青香蕉初始水分含量和恒重质量的测定参考GB 5009.3-2016方法进行测定[14]。

青香蕉干燥过程中湿基含水率(Xt)按照公式(1)计算:

干基含水率(xt)按照公式(2)计算[15]:

干燥速率(Vt)按照公式(3)计算[15]:

水分比(Moisture ratio,MR)按照公式(4)计算[16]:

水分有效扩散系数(Effective water diffusion coefficients,Deff)可由Fick扩散方程计算,按照公式(5)~(6)[17-18]计算:

式中,Xt为t时刻样品的湿基含水率(g/g);xt为t时刻时样品的干基含水率(g/g);x0为样品初始干基含水率(g/g);mt为t时刻样品的质量(g);md为样品恒重时的质量(g);Deff为水分有效扩散系数(m2/s);t为干燥用时间(s);d为青香蕉切片的厚度(m)。

由公式(5)可知,lnMR与t呈线性关系,因此直线斜率k表达式为(6):

利用OriginPro 9.0软件对lnMR与t进行线性拟合,即可求得Deff值。

1.2.4 青香蕉MD中淀粉糊化参数的测定 运用DSC技术分析青香蕉在MD过程中淀粉的糊化动力学、糊化温度以及焓值等。参照张敏等[19]报道的方法,并做了简单的修改,称取一定量的青香蕉粉和青香蕉淀粉样品,加入一定量的蒸馏水,使得淀粉与水的比例为1:3,充分混合后在室温下平衡24 h。称取10 mg左右的样品置于铝盒中,DCS条件:温度范围为 20~110 ℃,升温速率为10 ℃/min,通过TA Univeral Analysis软件分别计算出To(起始温度)、Tp(峰值温度)、Te(终止温度)及焓值ΔH的变化情况,糊化程度(Gelatinization degree,DG)可以通过公式(7)进行计算[20]:

其中,ΔHMD表示经MD处理后样品的焓值;ΔH对照表示未经MD处理的对照组样品的焓值。

1.2.5 体外消化特性测定 采用Englyst改良方法[21]测定样品的体外消化特性,应用GOPOD试剂盒测定模拟体系中样品的葡萄糖含量,RS、SDS、RDS含量可通过公式(8)~(10)进行计算:

式中,G120为酶解120 min后样品中的葡萄糖含量,mg;G20为酶解20 min后样品中的葡萄糖含量,mg;FG为酶解前样品中的游离葡萄糖含量,mg;TS为样品总淀粉量,mg;对照组样品的RDS、SDS、RS占总淀粉的含量分别为7.06%、14.73%、78.21%。

1.3 数据处理

DSC数据采用英国TA公司提供的TA Qseries Analysis自带软件进行处理。所有的实验平行三次,利用SPSS16.0软件进行方差分析和相关性分析,并通过Duncan检验确定平均值之间的显著差异性(P<0.05)。

2 结果与分析

2.1 青香蕉微波干燥过程特征

不同微波功率密度条件下青香蕉微波干燥曲线、干燥速率,Deff及温度变化如图1所示。由图1(a)知,青香蕉片的湿基含水率随着MD时间延长逐渐降低,通过Origin对干燥曲线拟合发现,改变微波功率密度为2、4、6、8、10 W/g 时,干燥至湿基含水率为20%时,所需要的时间分别为38、18.2、8.3、7、5.2 min。由图1(b)知,增大微波功率密度,可显著提高干燥速率;当功率密度为2 W/g时,青香蕉片微波干燥速率呈现出开始的平缓上升、后续的平缓下降及最后的相对稳定三个不同的阶段,干燥速率最大值与最小值具有明显差异;当功率密度为4、6、8 W/g时,干燥速率均呈现出开始的迅速上升、后续的迅速下降以及最后的相对平稳三个显著不同的阶段;当功率密度为10 W/g时,干燥速率仅呈现出开始的迅速上升以及后续的迅速下降两个显著不同的阶段。这是因为在MD过程中,水分迁移动力源自于样品内外蒸汽所形成的压力差,干燥开始阶段,由于物料含水率较高,内部压力迅速上升,压力梯度也会越大,形成一种“泵”效应,驱动水蒸汽向物料表面迁移[22],干燥速率则会处于相对较高的水平;随着样品含水率的降低,干燥速率则会处于较低水平。另外,干燥速率呈现出显著不同的趋势可能是因为在不同微波功率密度条件下,青香蕉片内部温度变化不同导致内部淀粉颗粒糊化程度不同导致的。

图1 不同微波功率密度对青香蕉干燥曲线、干燥速率、Deff以及温度的影响Fig.1 Effects of microwave power density on drying curve,drying rate, Deff and temperature of banana

由图1(c)可以看出,青香蕉MD过程中,Deff在5.849×10-9~1.985×10-8m2/s之间,并随着微波功率密度增大而明显升高,说明在实验微波功率密度条件下,Deff与微波功率密度具有正相关性,这与张乐等[23]的研究结果相似;当微波功率密度从2 W/g增加至10 W/g时,青香蕉的Deff值增加超过2倍。由图1(d)可以看出,青香蕉在不同功率密度下干燥的温度变化,在初始阶段,样品内部温度均迅速升高,微波功率密度越高,上升幅度越大。其中,当微波功率密度为6 W/g及以上时,干燥仅0.5 min后,样品内部温度达66 ℃以上,温度上升幅度超过45 ℃,随后,温度上升速率稍有下降的趋势,到干燥后期,除了微波功率密度为2 W/g,其他功率条件下,样品的温度又呈现出迅速上升的趋势,达到100 ℃以上,其中,青香蕉在10 W/g条件下干燥4 min,温度即可升至143 ℃,这就是所谓的微波“热失控”现象,这也是大部分果蔬物料中心出现烧焦现象的主要原因[24],因此,在实际果蔬物料微波干燥加工过程中,需要控制好微波功率密度与干燥时间,避免出现“热失控”导致的样品烧焦。

2.2 不同微波功率密度对青香蕉MD过程中其淀粉糊化特征参数的影响

淀粉糊化过程通常指淀粉的颗粒形态结构从有序到无序的不可逆变化,以淀粉颗粒吸热、吸水溶胀、粘度增加、结晶度降低等特征变化为反应标志[25]。不同微波功率密度条件下的青香蕉中淀粉的T0、Tp和Te的变化情况如表1所示。由表1知,与对照组相比,新鲜青香蕉经不同功率密度的MD处理后,其淀粉的T0、Tp、Te均显著下降(P<0.05),这与淀粉晶体结构的完美程度密切相关[26]。当微波功率密度为2 W/g时,T0范围为64.35~55.12 ℃,Tp范围为68.34~72.87 ℃,Te范围为72.15~77.85 ℃,在干燥初期(1~5 min范围内),湿基含水率较高的时候,随着干燥时间延长,T0、Tp、Te均显著升高(P<0.05),随后又均呈现显著下降的趋势(P<0.05)。有研究表明,T0与样品中淀粉颗粒的结晶完整度密切相关,淀粉颗粒晶型不完整,可能具有较低的T0、Tp、Te,而晶型较完整的淀粉则会具有较高的T0、Tp、Te[27]。另外,水分含量对淀粉颗粒结晶度影响较大[28]。因此可以推测,当微波功率较低,为2 W/g时,青香蕉在干燥初期,随着干燥时间延长,温度升高,水分含量降低,可能改变了青香蕉中淀粉颗粒的晶型完整程度,促使结晶程度提高,而结晶度较高的淀粉颗粒会形成相对稳定的结构,较难发生糊化反应。然而,当样品的微波功率密度升高为4、6、8 W/g时,变化趋势与2 W/g显著不同,随着干燥时间延长,T0和Tp一直呈下降趋势,这意味着当微波功率增加,随着干燥时间延长,青香蕉中的淀粉更易发生糊化,这可能是因为微波功率升高,温度上升速率较快,破坏了青香蕉中淀粉颗粒的晶型完整度,降低了水分子进入淀粉颗粒内部的阻力[29]。

表1 不同微波功率密度下青香蕉中淀粉糊化温度(T0、Tp、Te)和焓值的变化Table 1 Gelatinization temperatures including To, Tp, Te as well as ΔH values of starches in green banana at different microwave power density

淀粉的糊化ΔH值反映了破坏淀粉双螺旋结构所需要的能量[26],由表1可知,青香蕉经不同功率密度的MD处理后,其ΔH值均呈现出显著下降的趋势(P<0.05),且微波功率密度越大,其糊化焓值越低。随着干燥时间延长,湿基含水率越低,不同功率强度的样品焓值均显著下降,这表明青香蕉中的淀粉双螺旋结构可能被部分破坏,结构稳定性降低,导致双螺旋结构溶解所需的能量降低,且当样品的微波功率密度越高,湿基含水率越低,淀粉的双螺旋结构破坏程度越严重。

2.3 不同微波功率密度对青香蕉MD过程中其淀粉糊化程度的影响

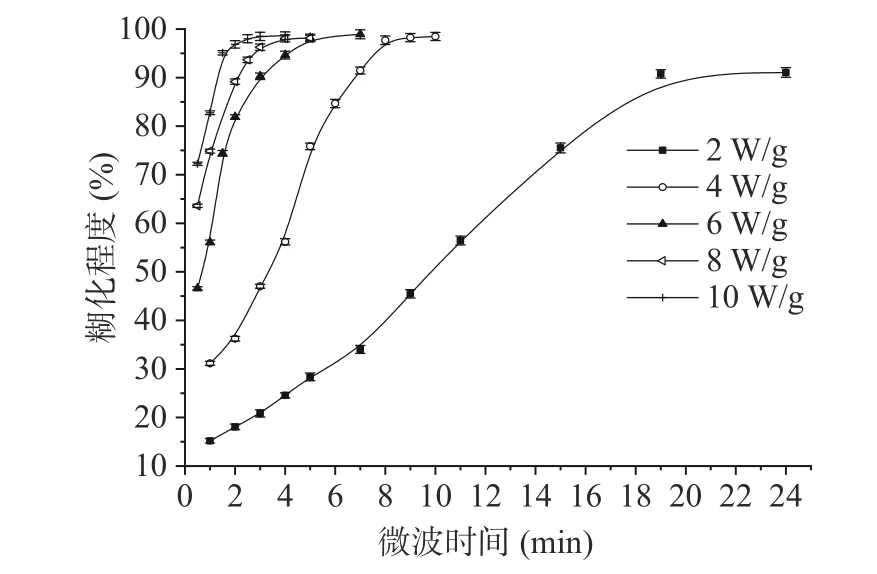

不同微波功率密度对青香蕉MD过程中其淀粉糊化程度的影响如图2所示,由图2知,不同功率密度对青香蕉中淀粉凝胶化过程影响显著,淀粉的糊化程度均随着青香蕉干燥时间延长明显增加;当MD时间相同时,微波功率密度越大,青香蕉中淀粉的糊化程度越高。在干燥初期,微波功率密度越高,糊化程度上升趋势越明显,其中,当微波功率密度为6~10 W/g,青香蕉干燥1 min后,其淀粉糊化程度均达50%以上;当功率为8 W/g和10 W/g时,仅干燥0.5 min,青香蕉中的淀粉糊化程度便达到70%左右;而当功率密度较低为2 W/g时,青香蕉中的淀粉糊化程度达到50%,需要干燥超过10 min。这可能是因为当微波功率密度越大,样品内部温度在短时间内可迅速上升至青香蕉淀粉糊化温度,甚至更高(由图1(d)可知),而此时青香蕉中的水分含量较高,所以淀粉比较容易发生糊化;微波功率密度较低,青香蕉片在干燥初期其内部温度上升较为缓慢,青香蕉中的淀粉不易发生糊化,所以糊化程度较低,且增长趋势缓慢,当干燥时间继续增加,温度上升后,青香蕉中的淀粉较易发生糊化。对于功率密度为2 W/g的青香蕉样品来说,其淀粉糊化程度达到90%左右后,尽管MD时间继续延长,淀粉糊化程度并无明显变化,而在其他微波功率密度条件下,糊化程度达到98%左右后,MD时间继续延长,糊化程度无明显变化。这是因为水分子作为增塑剂,是决定淀粉糊化特性的关键因素之一,当水分含量降低到一定程度,淀粉分子不易发生糊化[30],对于本实验中的青香蕉样品,干燥过程中影响其内部淀粉糊化的主要因素之一是其含水率,结合图1(a)分析发现,不同微波功率密度条件下,当青香蕉湿基含水率高于45%时,淀粉糊化程度与含水率呈显著负相关(P<0.05),在干燥过程中含水率越高时,其淀粉糊化程度均越低,且微波功率密度越高,相关性显著降低(P<0.05);当青香蕉中的含水率降低到45%以下,无论是高功率密度条件还是低功率密度条件,随着MD时间继续延长,青香蕉中淀粉的糊化程度无显著性增加(P>0.05)。

图2 不同微波功率密度对青香蕉中淀粉糊化程度的影响Fig.2 Effects of microwave power density on the degree of starch gelatinization

2.4 不同微波功率密度对青香蕉MD过程中其淀粉消化特性的影响

不同微波功率密度条件下的青香蕉在MD过程中其RS、SDS、RDS含量的变化如图3所示,不同微波功率密度、MD时间对青香蕉中RS、SDS、RDS含量影响显著(P<0.05)。对于RS含量来说,与对照组相比,青香蕉样品经4~10 W/g 的MD处理后,其RS含量均显著下降,且随着MD时间延长呈显著下降趋势(P<0.05),当微波功率密度为8 W/g和10 W/g时,MD处理4 min后,青香蕉中的RS含量下降程度达86%以上。而当微波功率密度较低为2 W/g时,青香蕉样品干燥1 min后,其RS含量与对照组相比无显著变化(P>0.05);干燥2 min后,RS含量显著下降(P<0.05);干燥3 min后其RS含量较2 min的样品又显著增加(P<0.05);随着干燥时间继续延长,RS含量随着MD时间延长呈显著下降趋势(P<0.05)。对于RDS含量来说,当微波功率密度为4 W/g时,RDS含量随着MD时间延长变化规律不明显,在其他微波功率密度条件下,RDS含量随着MD时间延长显著升高(P<0.05),当微波功率密度达到6 W/g以上,糊化程度达到峰值后,RDS含量均达80%以上。对于SDS含量来说,当功率密度为2 W/g和4 W/g时,青香蕉片干燥3 min后,其SDS含量随着干燥时间延长呈显著升高趋势(P<0.05),最高可达53.90%;当微波功率密度为6、8、10 W/g时,随着干燥时间延长,SDS含量先呈显著增加趋势后呈显著下降趋势(P<0.05)。在MD过程中,青香蕉中的RS含量虽然呈显著下降趋势,但是RS并未完全转化为RDS,因为一部分RS转化成为SDS,且不同微波功率密度对RS、SDS、RDS之间的相互转化作用影响显著(P<0.05)。青香蕉中的淀粉在MD中抗消化性能降低可能是因为淀粉颗粒发生了部分糊化,淀粉与淀粉酶的结合速率是影响淀粉消化速率的关键因素,而淀粉一旦出现了糊化,尽管淀粉糊化程度很低,仍可能破坏淀粉类似“外壳”结构的物理屏障,增加酶与淀粉的结合速率,进而增加其在体外的酶水解速率[25,31],但这并不意味着青香蕉中淀粉糊化程度越高,其消化性越高(这从图3(a)和(b)也可以看出),这是因为当淀粉颗粒结构的破坏程度很严重,淀粉的糊化程度以及结构的有序性便不再是影响酶与淀粉相互作用以及消化特性的关键因素,淀粉的晶体结构、链结构等精细结构以及淀粉与其他组分间的相互作用均与其消化性能具有密切的关系[7]。

图3 不同微波功率密度对香蕉中RS、SDS、RDS含量的影响Fig.3 Effects of microwave power density on the contents of RS、SDS and RDS

2.5 青香蕉MD过程中其淀粉糊化程度与消化特性的相关性分析

不同微波功率密度条件下,青香蕉在MD过程中其RDS、SDS、RS含量与淀粉糊化程度的相关性分析如表2所示。由表2知,不同功率密度条件下,青香蕉在MD过程中其淀粉糊化程度与消化特性的相关性均存在显著性差异(P<0.05)。其中,当微波功率密度为2~8 W/g时,RS含量均与其淀粉糊化程度、RDS含量呈极显著负相关(P<0.01),当功率密度为10 W/g时,则呈显著负相关(P<0.05),这与MING等[32]和Toro等[33]研究的结果相似,即淀粉的消化性与其糊化程度具有一定的正相关性,这说明青香蕉中淀粉糊化程度越高,RS含量越低,RDS含量越高,进而提高其淀粉的消化性。这是因为青香蕉抗性淀粉属于RS2(抗性淀粉颗粒)类型,具有天然的淀粉酶抗性,MD处理破坏了青香蕉中淀粉的颗粒结构,使原有的晶体构象破坏,降低了抗性淀粉颗粒对淀粉酶的抵抗性。

从表2还可以看出,当微波功率密度为2 W/g和4 W/g时,SDS含量与淀粉糊化程度呈极显著正相关(P<0.01),而与RS含量呈极显著负相关(P<0.01),说明青香蕉中的淀粉糊化可显著促进SDS的形成。这是因为青香蕉样品在较低微波功率密度条件下,“微波效应”引起淀粉发生糊化反应后,在冷却过程中,可能部分已经溶出的直链淀粉分子又重新排列形成紧密的晶体结构,也可能形成了较多的淀粉-水氧键凝胶网络结构,这些结构降低了消化酶对淀粉的敏感性[10]。当微波功率密度为6 W/g时,SDS含量则与淀粉糊化程度呈显著负相关(P<0.05),而与RS含量无显著相关性(P>0.05);当微波功率继续增强,达8 W/g以上时,SDS含量均与淀粉糊化程度无显著相关性(P>0.05),这是因为当微波功率密度增强时,样品内部温度升温较快,可能对青香蕉中的淀粉分子结构具有更强的破坏作用,导致淀粉底物暴露出更多的与淀粉酶结合的亚位点,提高了淀粉酶对淀粉分子的敏感性[34]。

表2 不同微波功率密度下青香蕉MD中淀粉糊化程度与RDS、SDS、RS含量的相关性分析Table 2 Correlation analysis of starch gelatinization degree and RDS, SDS, RS content during MD under different microwave power densities

3 结论

不同微波功率密度对青香蕉中淀粉糊化行为和消化特性影响显著,当青香蕉含水率高于45%,在MD过程中,高微波功率密度和高含水率可促进青香蕉中的淀粉糊化;当含水率降低到45%以下,含水率和微波功率密度对香蕉中淀粉糊化程度无显著影响。青香蕉中的淀粉糊化程度越高,RS含量越低;当微波功率密度为2 W/g和4 W/g时,青香蕉中的淀粉糊化可促进SDS的形成,SDS含量最高可达53.90%。因此,可以通过调节MD微波输出方式和时间,既可以调控青香蕉中淀粉的糊化程度,又可以在一定程度上控制青香蕉中RS、SDS、RDS之间的转化作用,比如通过中强度微波功率密度和低功率密度间歇作用,最大限度保留RS,或获得高含量SDS的青香蕉粉,以期为微波干燥在青香蕉粉及其淀粉的应用提供理论基础。关于青香蕉MD中其淀粉糊化过程中精细结构的变化与消化特性间的构效关系还需要后续深入研究。