基于物联网的拱桥动静力分析与实时监测技术研究

——以福建金溪大桥为例

2022-02-08郑国和

郑国和

(福建船政交通职业学院土木工程学院,福建 福州 350007)

0 引言

近年来,随着我国公路工程建设的蓬勃发展,钢管混凝土拱桥的建设也进入了一个大发展时期[1-2]。基于大型拱桥多变的外部环境和复杂的结构,研究如何通过桥梁健康监测预判其力学性能和行为规律,提升拱桥施工及运营阶段的结构安全性、可靠性,已成为国内外学者关注的重点[3-4]。传统的人工检测方法存在设备落后、缺乏客观依据、不能实时预警、整体性差等缺点[5]。现代桥梁健康监测技术不仅可通过结构的动静力性能分析,预先进行结构损伤识别,及时发现病害隐患,减少维修费用,降低事故损失,同时也为检验桥梁的理论研究、计算假定、新设计理论的形成提供重要参考依据[6-7]。

桥梁健康监测概念的提出是在20世纪90年代中后期[8]。1997年Housner 团队[9]提出了“工程结构健康监测是一种在对工程结构特性无损传感和分析的基础上,判断被监测结构部位的损伤情况的技术”。2009年Farrar 团队[10]研究针对荷载监测提出更为全面的工程结构健康监测定义,并将传感设备嵌入结构或材料中,实现对结构荷载、损伤状态的记录、分析、定位和预测。在国内,香港青马大桥是首座运用结构健康监测的大桥,李兆霞教授团队[11]对该桥进行有限元建模及仿真分析,阐述损伤力学及其在结构工程中的应用,评估得出该桥健康监测的结构状态。李爱群团队[12]针对润扬长江公路大桥建立了一套健康监测与安全评估系统,对桥梁的几何状态、静动力响应、交通荷载状况进行实时监测,进一步推进了桥梁健康监测技术的发展。据不完全统计,我国已安装健康监测系统的桥梁有300 余座[8]。但目前桥梁健康监测技术仍有不足,如暂无可对桥梁损伤做出评价的行业通用综合性指标,部分构件缺损对桥梁整体结构的影响仍不能准确评估等[13]。

为此,本文选取福建金溪大桥作为研究对象,将该桥合理简化,进行不同组合下的静载和动载试验,测量大桥的挠度、应变、应力、裂缝,分析得出应力的较大部位,确定危险位置,布置传感器,进行实时监测,最终作出结构损伤诊断,从而为大桥病害的有效防治提供科学依据。

1 工程背景

金溪大桥位于国道福兰线(G316)南平市顺昌县境内金溪出口处,上部结构为5 m×50 m 刚架拱桥,中心桩号K241+835,全长286.8 m,其设计技术标准为:(1)桥面宽度17.5 m,其中护栏0.5 m、人行道3 m、车行道14 m;(2)荷载等级:汽车20 级,挂车100 级,人群荷载3.5 kN/m2;(3)桥面横坡:1.5%,双向横坡;(4) 行车限速:40 km/h。

刚架拱肋为预制构件,采用30 号混凝土,除实腹段的底弧采用二次抛物线,其余均为直线构件,每跨横向6 片组成,全桥共30 片。横梁采用预制构件,分为Ⅰ型和Ⅱ型,均采用40 号混凝土,相邻拱肋间采用20 道横梁联结。肋腋板(含悬臂板)为预制构件,分为标准块件和端部块件,均采用30 号混凝土,安装在裸拱肋之间,悬臂板安装于边拱肋外侧。肋腋板以上的现浇混凝土为填平层,填平层以上为桥面铺装。下部结构桥墩采用实体式砼墩及明挖扩大基础或承台钻孔灌注桩基础,桥台采用空心式砼台及明挖扩大基础或承台钻孔灌注桩基础。金溪大桥实景如图1所示。

图1 金溪大桥实景图

2 有限元理论分析

采用Midas Civil 有限元模拟软件对金溪大桥建立三维空间有限元模型。由于桥梁结构各部位受力不同,采用变截面空间梁单元进行模拟,以提高有限元计算精度,如图2所示。

图2 金溪大桥全桥三维空间有限元计算模型

在桥梁有限元分析中,必须考虑其自重和活载的组合。桥梁的最不利受力状态:均布荷载在影响线最大处;集中荷载布置在对应的影响线最大处。考虑模型的空间效应,在横桥向的荷载需要转换成等效节点荷载。根据设计规范[14],运用Midas Civil 有限元软件计算结构的内力与位移影响线,分析大桥在自重和设计荷载作用下的挠度及其纵向弯曲应力分布情况,与试验数据进行比对。

3 静、动载试验分析

在实际车辆通过产生的荷载作用下,测量桥梁的挠度、应变、应力、裂缝等,通过分析比较,评价桥梁的结构性能、动力特性。

3.1 静载试验

3.1.1 试验方案

施加的试验荷载汽车20 级,挂车100 级,人群荷载3.5 kN/m2。根据规范的要求[14],结合大桥实际情况,选取第5 跨拱顶截面、1/4 截面以及第3 跨拱顶截面进行静载试验,控制截面和测试内容见表1。

表1 控制截面和测试内容

试验截面位置与测点布置包括:第3 跨静载试验应变测试截面布置,第5 跨静载试验应变测试截面布置、挠度测试截面布置,Ki截面应变测点布置,K3 截面应变测点布置、Kfi截面挠度测点布置。其中Ki截面应变测点布置如图3所示。

图3 Ki 截面应变测点布置示意图(i 为1~2)

3.1.2 试验结果

(1)应变测试结果

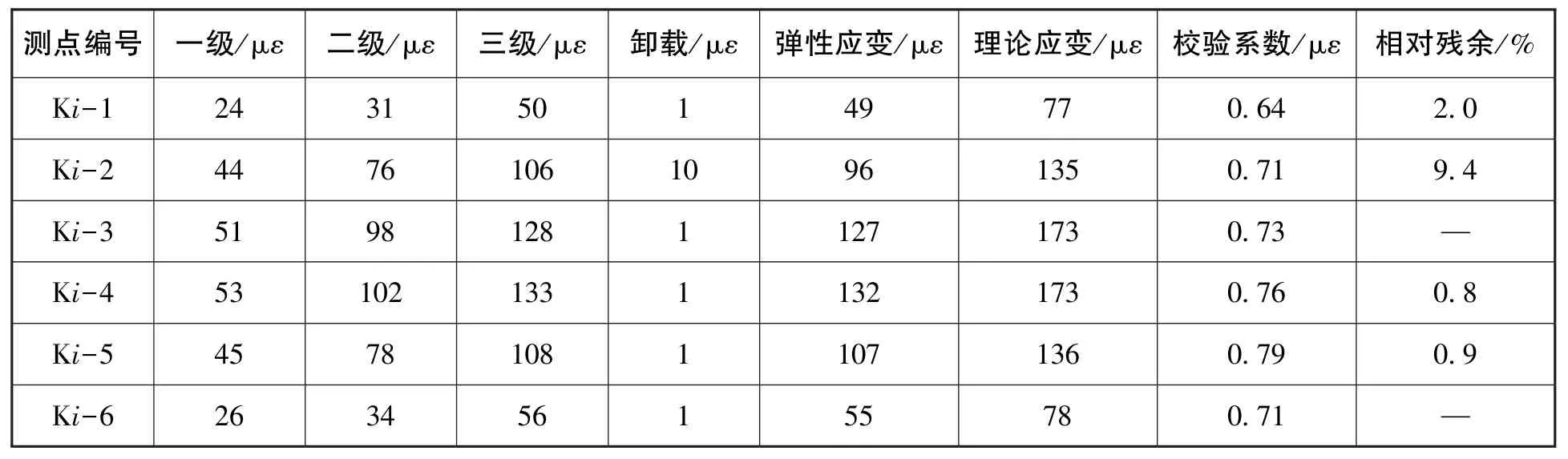

在荷载作用下的应变测试结果如表2所示。

表2 K1 截面正弯作用下应变测试结果(正载)

(2)挠度测试结果

在荷载作用下的挠度测试结果如表3所示。

表3 K1 截面正弯作用下应变测试结果(正载)

(3)静载测试结论

本次静载试验荷载效率在0.87~1.03,可用于试验评价。金溪大桥的控制截面应变测试值<理论值,其中校验系数在0.50~1.00,荷载卸除后的残余应变<20%;控制截面的挠度值<理论值,挠度校验系数位于0.40~0.79,荷载卸除后的残余变位均<20%。在荷载增加控制截面及附近均没有发现新增裂缝,原有裂缝未见发展。

3.2 动载试验

3.2.1 试验方案

动载试验是为了研究车辆驶过桥梁时产生的桥梁和车辆之间的振动耦合问题。试验主要测量桥梁的频率、振动方向、阻尼、冲击系数等结构动力特性和动力响应。

考虑到该桥为5 跨连拱,5 跨作为一个整体,第3 跨和第5 跨所测的频率一致,因此试验截面位置与测点布置为:选取第3 跨作为动力特性试验桥跨,测试该跨振型与理论振型并进行比较。选取试验桥跨八分点作为动力特性测试截面,采用941B 速度传感器采集桥梁的竖向振动速度方式进行测试。选取第3 跨最大正弯截面(K1)作为动力响应测试截面,采用1/4 桥测量方式进行检测。动应变试验截面示意如图4所示,其测点布置如图5所示,模态参数测试截面示意如图6所示,其测点布置如图7所示。

图4 动力响应试验截面位置示意图(K1:动应变测试截面)

图5 动力响应试验截面K1 测点布置示意图(测点编号与静载试验测点相同)

图6 第3 跨模态参数测试截面位置示意图

图7 第3 跨模态参数测试截面测点布置示意图

3.2.2 动载试验结果分析

(1)模态试验结果

桥梁前六阶竖向振动频率理论计算值与实测频率值见表4。

表4 桥梁结构动力特性测试结果

由表4可知,桥梁结构竖向前六阶理论计算值小于实测频率值,说明整体刚度满足要求。

(2)冲击系数测试结果

当桥梁净跨50 m,根据《公路桥涵通用设计规范》计算得到冲击系数μc=0.08。桥梁结构冲击系数实测结果见表5。

表5 桥梁结构冲击系数实测结果

由表5可知,按实测最大数值进行计算,即最大μ3=0.132 8,动载试验效率ηdyn=0.25,μ3×ηdyn=0.033 2,小于设计规范μc=0.08,说明满足设计要求。

(3)动载试验数据分析

由模态试验和冲击系数测试可知,所检测桥梁的动力特性和动力响应正常。

4 基于物联网实时安全系统监测数据分析

结合静、动载试验结果,通过对动态、静态系统理论特点的研究,建立金溪大桥全寿命安全健康监测系统[15],主要是对车辆过桥时桥梁结构的振动响应进行远程监控,实时在线发送监控数据和分析结果,为全面了解车辆过桥时桥梁的振动情况以及桥梁损伤的诊断提供详细可靠的数据资料。

监测系统包括传感器子系统、数据采集及传输子系统、数据分析处理及控制子系统、结构预警状态与评估子系统,如图8所示。

图8 桥梁实时监测系统

监测系统设备包括应变传感器、应变采集箱、倾角传感器、裂缝传感器、加速度传感器、智能云盒、配电箱等辅材和软件平台。显示界面见图9。

图9 金溪大桥物联网监测系统监测数据界面

4.1 测点选择与传感器布置

金溪大桥上部的拱肋、横梁与桥面板等为关键部位,是该桥的监测重点。监测点选取应重点考量:(1)刚架拱的变形观测。监测观测点的倾角变形,判断拱圈的变形情况;根据监测结果拟合拱圈的线型,与设计的拱轴线进行比较,判断拱轴线是否发生重大变化。(2)刚架拱的应变观测。监测观测点的应变变化情况,与理论分析进行比较,判断拱圈的受力状态是否属于正常状态。(3)刚架拱的裂缝观测。监测原有裂缝处的发展情况,综合判断拱圈的刚度退化、极限承载力和安全度[16-18]。拱肋测点传感器布置在拱肋、横梁与桥面板上,主要用于监测拱肋变形、应变、裂缝等状态。

4.2 监测数据分析

4.2.1 应变监测数据分析

桥梁结构主要受力部件的应变反映桥梁整体刚度的变化,刚度的变化将导致桥梁结构破坏,因此,设置金溪大桥在线监测表面应变传感器来实时监测桥梁控制截面的应变,及时掌握桥梁的受力状况。选取金溪大桥第3 跨跨中截面顶板、底板和右支座附近截面底板、顶板在2018年5月21日的实时监测应变数据,进行日周期应变数据分析,如表6所示,应变变化规律如图10所示。

表6 第3 跨日周期应变数据单位:με

续表

车辆荷载变化是主梁发生应变的主要原因。从图10可知,主梁跨中和右支座的截面顶板与底板应变的变化呈相反趋势。从早上6:00 早高峰开始,车流量逐渐增大,车辆荷载的增加引起第3跨梁片下挠,导致上缘混凝土产生压应力增大,下缘混凝土产生拉应力增大,且在9:00 达到极值;9:00 以后,随着车流量的逐渐减少,主梁挠度值和上缘、下缘应变值逐渐减小,趋于平缓;在晚高峰17:00—19:00 时段,车流量再次加大,主梁挠度值和上缘、下缘应变值相应增大,在19:00 达到峰值,而后逐渐减小;21:00—6:00 时段,由于夜间车流量不大,桥梁受到车载作用小,因此测点的应变值变化幅度较小。

图10 应变随时间变化规律

由于主梁中性轴到下边缘距离大,到上边缘距离小,因此梁片下挠时,下缘测点应变增量大于上缘测点。2018年5月21日的实测最大应变与最小应变的差值即为主梁在这天内的应变幅度。由表6可知,第3 跨跨中截面顶板测点的应变幅度为9.67 με,截面底板测点的应变幅度为19.49 με;右支座附近截面顶板测点的应变幅度为9.29 με,底板测点的应变幅度为8.37 με。该主梁采用C50 混凝土,第3 跨跨中截面压应力幅度为0.399 MPa、拉应力幅度为0.807 MPa;右支座附近截面的压应力幅度为-0.296 MPa、拉应力幅度为0.235 MPa,符合理论分析的结果。

4.2.2 加速度监测数据分析

(1)加速度响应分析

选取金溪大桥2018年5月21日一天内的监测数据进行加速度动力响应分析。试验的1~4号测点分别设置在第3 跨的跨中截面顶板、跨中截面底板、右支座截面顶板、右支座截面底板。由于监测设备的信号频率为1 000 Hz,一天内采集的数据量十分庞大,其中30 min 的数据已具有足够多的振动次数,故每30 min 选取一次监测时点,一天共48 个监测时点。每个测点的监测数据均以该监测时点前后15 min 的加速度值进行计算,振动强度用加速度响应均方根表示。各测点一天内振动强度随时间的变化如图11所示。

图11 桥梁振动强度随时间的变化

从图11可知,金溪大桥的振动强度一天内变化较大。测点1 的加速度响应均方根谷值为0.22 cm/s2、峰值为1.23 cm/s2,测点2 的加速度响应均方根谷值为0.20 cm/s2、峰值1.03 cm/s2,测点3 的加速度响应均方根谷值为0.15 cm/s2、峰值0.91 cm/s2,测点4 的加速度响应均方根谷值为0.17 cm/s2、峰值为0.73 cm/s2,说明该桥振动趋势明显。从时间段来看,白天时间6:00—21:00 该桥振动加速度响应均方根值普遍大于夜间21:00—6:00,且动力响应变化不平稳。监测当天并无刮风且温差较小,因此,得出车辆荷载是大桥振动强度发生变化的主要原因。

(2)加速度数据时程分析

对金溪大桥测点在2018年5月21日3:00时段的竖向加速度数据进行模态分析,得出结构竖向1 阶的频率及对应的振型,与Midas Civil 有限元计算结果相比较,得出表7和表8。

表7 实测频率与计算频率对比

表8 实测振型与计算振型对比

从表7和表8可知,金溪大桥实测的动力特性与模型计算的动力特性相吻合。

5 结语

金溪大桥没有出现明显的结构损伤,在变形及应力方面均满足结构刚度及承载能力的要求。可以在结构容易发生损伤的关键位置提前做好预防。如在拱顶、拱脚以及四分点截面变形较大的位置,布置倾角和位移实时传感器监测截面变形,观测拱轴线是否发生损伤;在易发生开裂损伤的下弦杆节点、拱脚节点,布置相应的传感器,为今后拱桥修复和养护提供基础数据和预警措施。