船舶自修复涂层的研究进展及发展方向

2022-02-08赵云龙于佳佑陆婕兰李淑波

赵云龙,于佳佑,陆婕兰,李淑波

(1.北部湾大学石油与化工学院,广西 钦州 535011;2.北部湾大学海运学院,广西 钦州 535011)

在船舶结构的防腐技术应用中,在船体表面喷涂防腐涂料是当前使用的最有效的办法。船舶的涂料防腐原理主要是依靠涂层在金属表面形成一层能与外界环境隔离的薄膜,将基体表面与周围的腐蚀性介质隔离,实现防腐的效果[1]。防腐涂层具有良好的隔绝性和防水性,能够适应复杂而恶劣的海洋环境。但由于环境因素及涂层本身性质的影响,如果涂层长期服役,其表面会出现一些微小的裂纹,这些微裂纹会逐渐在基材中扩展,致使涂层的附着力下降,从而导致涂层从基材上剥离,使涂层失去防腐能力。传统修复防腐涂层的手段主要是依靠人工去除损坏部位的涂层并重新涂装,修复过程复杂,成本高且达不到最优的防腐效果。而且某些涂料中含有对人体有害的化学物质,会影响人体的健康。

基于上述原因,广大科技工作者希望研发出一种能够自愈的防腐涂层,它能够监测外部刺激,且能根据基材受损情况自动完成修复[2]。自修复涂层无需任何外部物理干预即可修复涂层的完整性或功能特性[3]。最新研究表明,全球自修复涂层的销售份额正在逐年增高,所占比例逐年上升[4]。并且,由于船舶的服役环境恶劣,对防腐涂层的性能要求更高。因此,应用于船舶防腐领域的自修复涂层研究必将成为研究的热点,且具有重大的经济价值和现实意义。

1 自修复防腐涂层的分类

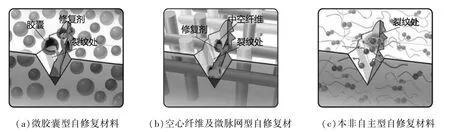

船舶用自修复涂层可根据自修复机理的不同分为自主型(本征型)和非自主型(外援型)自修复涂层[5]。自主型自修复涂层是指在涂层基体中直接添加缓蚀剂或者预埋修复剂来实现自修复功能的涂层。当该种涂层受损时,修复剂能够在受损部位释放并完成涂层的自我修复[6-8]。自主型自修复涂层根据修复剂的包埋方式又可分为胶囊型(图1a)、中空纤维型和微脉网型(图1b)。非自主型自修复涂层(图1c)材料本身含有特殊的化学键或其他物理化学性质,如动态可逆共价键、非共价键、分子扩散等,其自我修复过程会在力、pH 值、温度等外界条件刺激的作用下启动以实现自修复,不需额外增加修复系统[9-10]。非自主型自我修复涂层有紫外光引发自修复涂层、热可逆交联自修复涂层和层组装自修复聚合物膜等[11]。

图1 自主型和非自主型自修复材料[10]

1.1 自主型自修复防腐涂层

在当前的研究中,自主型自修复涂层主要可以分为缓蚀型和预埋型两类。与非自主型自修复防腐涂层相比,自主型自修复防腐涂层的机理更灵活多变,对船舶的防腐效果更好,基本上可以实现对涂层的可控修复,是自修复涂层研究的主要方向[7]。

1.1.1 缓蚀型自修复涂层

缓蚀型自修复涂层是将缓蚀剂作为裂纹的修复剂,当有裂纹出现时,缓蚀剂通过渗透直达裂纹部位修复裂纹,以达到抑制金属与外界腐蚀性物质相互作用的目的。因为该种自修复涂层的修复原理简单,所以是一种较为常用的自修复涂层。

段体岗等[12]采用桐油和金属缓蚀剂为修复剂,制备了一种碳钢基自修复涂层,并对其耐腐蚀性进行了研究。结果表明,自修复涂层的整体防腐性能效果较好,即使在涂层出现裂纹时也可使基体受到较好的保护。杜捷[13]使用聚氧硅烷对聚脲涂料改性制备出一种聚硅氧烷改性聚脲船舶防腐涂层,利用拉脱法附着力测试仪和Autolab 电化学工作站测试涂层的附着力性能和耐蚀性,并测试了涂层表面的水接触角与自修复性能。结果表明,在空气和海水中该涂层均表现出良好的自修复性能,裂纹基本上可以得到修复。综合分析得出硬段含量为20%的聚硅氧烷改性聚脲涂层具有最佳的防腐性能。Zhang 等[14]将缓蚀剂2,5-吡啶二羧酸(PDC)、偏钒酸钠(SMV)和5—氨基水杨酸(AS)分别通过抽真空浸渍到多孔PEO 涂层中,然后在含Ce 溶液中快速封闭处理,之后分别通过水热处理在其上制备了层状双氢氧化物(LDHs)基纳米容器。研究表明,PEO 涂层表面生成了新相CeO2,为孔隙提供了封堵作用。水热法制备LDHs 导致涂层结构和厚度发生明显变化。此外,抑制剂的浸渍有利于提高最终复合涂层中LDHs 的含量。电化学阻抗(EIS)测量结果表明,AS/Ce-HT 样品具有最佳的耐腐蚀性能。

近年来自修复涂层中的无机纳米容器作为缓蚀剂载体引起了广泛的关注。常用的无机纳米容器包括SiO2、TiO2、ZrO2等纳米微粒[15-20],还包括埃洛石等工业矿物。目前应用较为广泛的有机物是壳聚糖。壳聚糖是甲壳素的脱乙酰产物,具有毒性低、生物相容性优异、分子上存在便于交联的胺基和羟基[21]、在自然界中极易获得和价格低廉等优点。

Liu 等[22]将天然多糖壳聚糖用于载体微球的制备,封装植酸钠、海藻酸钠等缓蚀剂后,将其添加到水性涂层中,研究改性后涂层的防腐性能。结果表明:天然多糖微球用于制备聚丙烯酸涂层,虽然能延长涂层使用寿命,提高涂层的防腐性能,但是仍存在以下问题:(1)缓蚀剂的担载率低;(2)将缓蚀剂微球添加到涂层中后会出现局部团聚现象,即影响美观,又影响涂层与金属基的结合强度等。

1.1.2 预埋修复剂型自修复涂层

李海燕等[23]在自制的亚麻油@ PUF/SiO2、IPDI @PU/PANI 和桐油@PU/PAN 三种自修复微胶囊中分别添加环氧树脂,制备了微胶囊型自修复防腐涂层。实验表明,微胶囊壁材中引入的PANI 明显改善了涂层的防腐性能,具有优异的自修复及抗腐蚀性能。文章同时阐明了芯材IPDI与壁材PANI 的协同防腐机理。

Ma 等[24]采用原位聚合法合成了酚酰胺(PA)微胶囊,同时制备了实现防污防腐一体化的脲醛(UF)-桐油溶液。通过对6 种不同乳化剂的研究,优化了化合物和结构。结果表明,采用十二烷基苯磺酸钠(SDBS)/聚乙烯醇(PVA)可合成高芯含量、窄粒径分布的微胶囊,在微胶囊的粒径为24.07~71.33 μm 时,微胶囊芯的质量分数为75%。对微胶囊自修复涂层的研究表明:当涂层中微胶囊的质量百分含量超过10%时,从划痕表面释放的修复剂能有效覆盖裸露的金属;7 d 的中性盐雾试验表明,划痕处无生锈现象发生,说明微胶囊可提供足够剂量的防污剂,防止硅藻和贻贝的附着;复合乳化剂能较好地控制微胶囊的粒径分布和微观结构,将微胶囊掺入环氧树脂涂料中,可实现优良的防腐性能。

姜美佳等[25]以聚三聚氰胺-甲醛树脂为囊壁,自干型成膜物质和缓蚀剂的混合修复剂为囊芯,制备出一种粒径较小的自修复微胶囊,实验证明该工艺可以用来修复由于应力引起的微小损伤的涂层,并对金属腐蚀有一定的抑制作用。

通过对自主型自修复涂层的分析可知,该方法是一种最为简单制备自修复涂层的方法。但是,由于缓蚀型自修复涂层中缓蚀剂的加入会导致树脂基体的不连续,进而影响涂层在涂装后对腐蚀环境的物理屏蔽功能[26]。较好地解决缓蚀型自修复涂层上述缺点的办法是借助微胶囊的工作机理,将缓蚀剂封装入微纳米级别且能均匀分散的中空粒子中[27]。微纳米粒子如果是通过在多孔材料表面聚合一层功能性聚合物制备的,就可以达到对缓蚀剂的可控释放,进而形成智能涂层[28]。

1.2 非自主型自修复涂层

自主型自修复涂层由于其修复机理限制了涂层的修复次数,并且从其机理上来说,当修复剂或缓蚀材料释放后,原有位置会出现空隙,在后续使用过程中,这些空隙可能成为腐蚀继续扩散的通道,进而影响涂层的整体防腐性能。

非自主型自修复涂料依靠外界刺激来激发自修复行为的开动,刺激以温度、光、pH 等最为常见。由于其自修复原理不受修复次数的限制,故其应用范围比较广泛[29]。

1.2.1 温度刺激自修复涂层

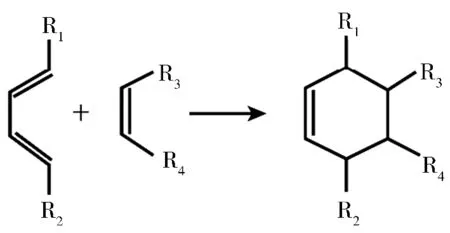

对于热塑性自修复涂层材料,其对损伤的自修复是通过提高温度促使材料中的分子间产生强烈的相互作用完成修复的。其反应是基于Diels-Alder(DA)[30]反应机理(见图2)进行的:当涂层的温度升高到一定程度时,涂层中某些共价双键发生断裂,具有自愈能力的活性分子链段自由流动到损伤部位后,物质中的共价键在裂缝处重新发生交联,产生可以屏蔽外界腐蚀介质的保护层,以此来完成对涂层中微裂纹的修复[31]。

图2 Diels-Alder 反应机理图[30]

何霞等[32]将环氧氯丙烷与糠胺反应,合成含呋喃环的二环氧糠基缩水甘油胺(DGFA),再通过DA 与双马来酰亚胺发生热可逆自愈反应,制备出环氧树脂EP-DA,并用FT-IR 表征了EP-DA 的化学结构和热可逆性。实验过程中创设了环氧树脂在实际使用时因冲击破坏而产生的裂损伤这一环境,实验结果证明环氧树脂EP-DA 能很好地实现损伤的自修复。对弯曲载荷恢复的宏观定性观察和定量测试证实,该环氧树脂具有优异的再加工性,可以进行多次自修复和再加工过程。Li 等[29]将喷涂聚二甲基硅氧烷(PDMS)基超分子聚合物的乙醇溶液,通过N-硼氧烷-PDMS ( N-Boroxine-PDMS )和SiO2纳米粒子交联,成功制备了具有自发自修复能力的无氟透明超疏水涂层。该涂层具有良好的透光性和疏水性,同时也具有抗冲击性和耐热性。由于N-配位硼氧烷的可逆性,使得N-硼氧烷-PDMS 的低聚物易于迁移到损伤表面,涂层能够在室温下重复自发地修复过氧化氢或O2等离子体引起的化学损伤。

1.2.2 pH 触发型

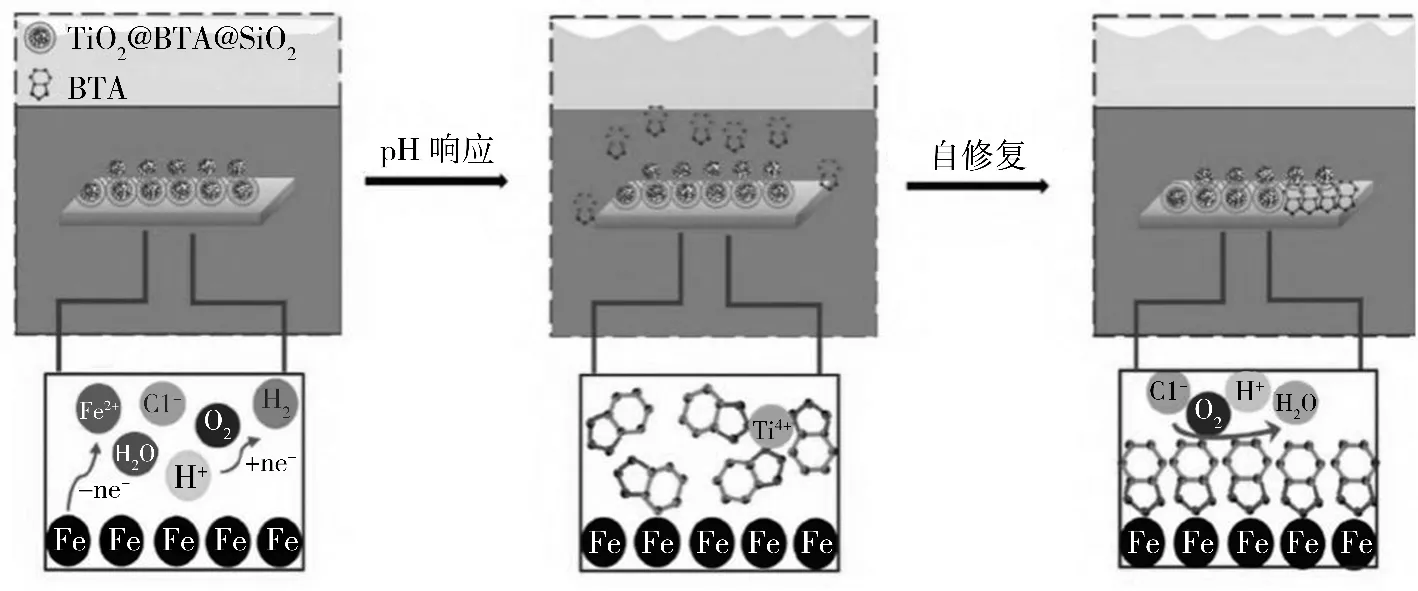

硅烷改性介孔二氧化硅纳米粒子(MSN)是获得pH 响应型纳米容器[33-34]的常用方法,但此方法具有成本高、不易制备的缺点,在防腐涂层的设计和制备时仍具有一定的挑战。武亚琪等[35]使用中空TiO2纳米颗粒为材料基体,制备了epoxy@TiO2@BTA@SiO2涂层,并研究涂层在不同pH 值下的抗腐蚀行为。当腐蚀行为发生时,腐蚀介质与金属基体发生化学反应,导致系统的pH值下降。此时,纳米容器被诱导释放,负载在涂层上的BTA 能在金属基材上形成致密的保护膜,再次保护金属基材,其自愈合机理如图3所示。

图3 掺杂二氧化钛纳米涂层的自修复机理示意图

Chen 等[36]通过LbL 法成功制备了一种自修复的支化聚乙烯亚胺 (bPEI)/聚丙烯酸 (PAA)薄膜,并开发了一种新的自修复涂层的评估方法。通过胶体的涂敷和随后的光刻,可以很容易地在bPEI/PAA 薄膜上制作出深度、宽度和周期可控的切口,然后应用扫描电子显微镜(SEM)观察不同切口的自修复行为。SEM 结果表明,bPEI/PAA 薄膜可以在同一样品、同一区域实现多次损伤/修复过程。此外,LbL 薄膜的自愈能力与损伤数量、深度和切口宽度有关。随着损伤次数、切口深度和切口宽度的增加,电解质的损失也增加,导致剩余聚电解质的流动不足以愈合切口。这项工作为系统地表征 bPEI/PAA 薄膜以及其他聚电解质薄膜的自修复能力提供了一条新的途径。

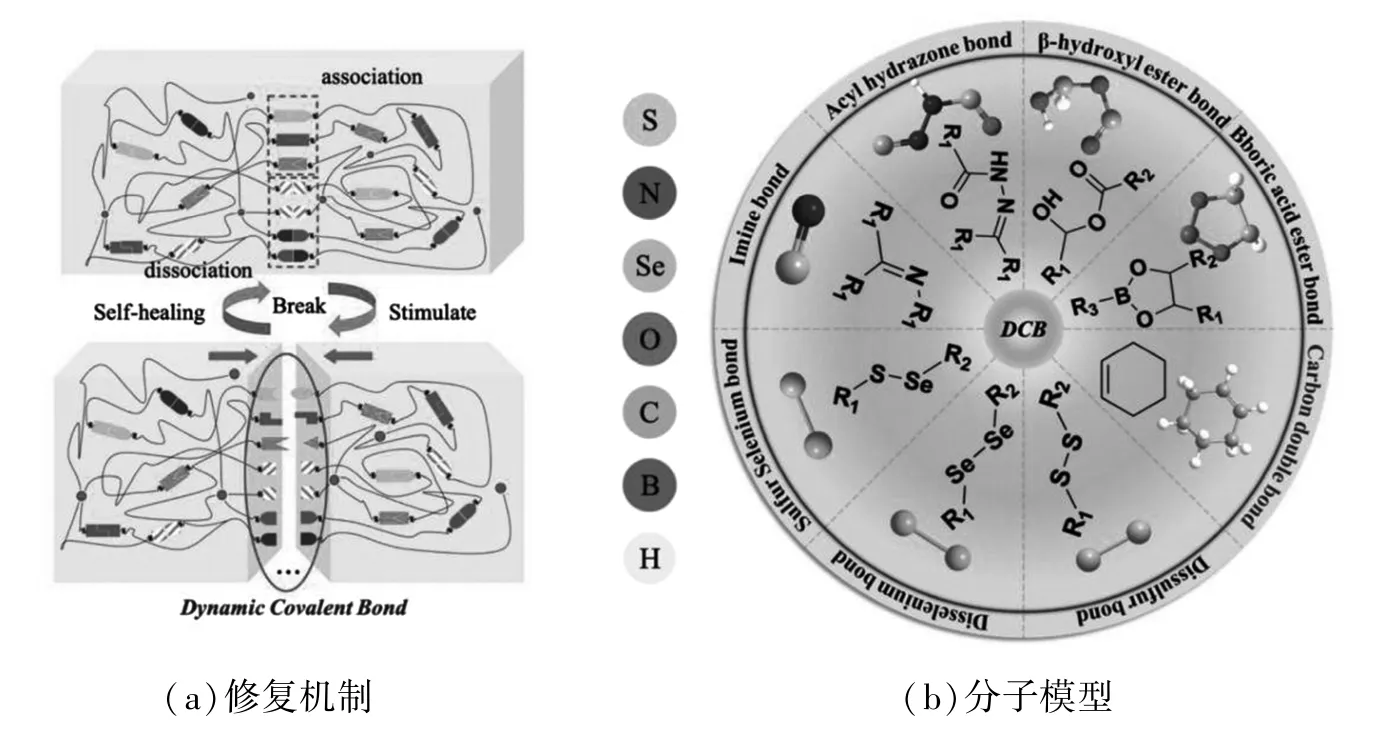

1.2.3 光触发型

在基于光引发交联环化反应的自修复材料中,主要通过光诱导动态共价键发生交联反应使化学键重组而进行修复行为[37]。常见的动态共价键有动态酯键、碳碳双键、硫/硒键、亚胺键、酰腙键、二硫键[38],由动态共价键形成的交联网络能对损坏的涂层进行有效修复,从而达到防腐的作用。动态共价键的修复机制及分子模型如图4所示。

图4 动态共价键

刘雪辉[39]研究了一种基于纳米容器的智能自预警与自修复涂层,该涂层能够对受损处进行自主修复,并且在涂层失效时通过荧光性能来进行自主预警,从而提高涂层的防腐性能。通过采用室温一步合成法制备出纳米容器8-羟基喹啉负载的ZIF-8,将其均匀分布在溶胶凝胶涂层中,得到了自修复与自预警涂层。其中,8-羟基喹啉与Al3+螯合产生荧光,可以作为荧光探针,同时也是该修复体系的缓蚀剂,其能够有效地提高金属的耐蚀性。研究结果表明,添加8-羟基喹啉负载的ZIF-8 制备的复合材料可有效地提高溶胶凝胶涂层的耐蚀性。同时,经过一定时间的划痕浸泡后,能够在划痕处显示出均匀的荧光点,为制备自修复与自预警双功能膜层提供了新的思路。

近年来,出现了一种被称为形状记忆涂层的新型自修复涂层,它的优点是能够实现大面积裂缝的快速修复[40]。吴杨龙[41]使用聚多巴胺(PDA)纳米粒子作为自修复涂层填料,通过冷冻干燥和热压成型工艺制备了光驱动 PDA/WEP 自修复涂层复合材料,在力学性能测试中发现,材料的形状固定率和形状恢复率高达99%。Lutz等[42]介绍了两种基于丙烯酸酯化聚己内酯型聚氨酯的新型UV 固化自修复记忆涂层的合成与表征方法,利用光学和电子显微镜等手段揭示了这些涂层在热浸镀锌钢上的划痕和微压痕展现出的优异自愈合性能。研究建议将形状记忆聚氨酯与基于光引发机制的自修复涂层结合起来,首先利用形状记忆效应修复涂层,然后通过光诱导激发其自愈行为。

2 船舶自修复涂层的未来发展方向

金属用自修复防腐涂层的研究进行了很多年,尽管在修复率方面已经取得了很大进步,但是在船舶自修复涂料的研究方面还有一些基本问题没有解决:首先要求涂料的施工工艺应简单,生产成本低廉,质量可靠;其次,施工和使用温度应该介于-30 ℃到40 ℃;参照绿色可持续发展要求,所用原料尽量选择天然原料。鉴于绿色可持续发展的要求,现在对船舶自修复材料的研究大都采用天然树脂改性作为环保涂料的主体[21]。

2.1 低温型自修复涂层

目前研究的自修复涂层普遍无法在室温下自发地进行自修复行为,通常需要通过升温的方式才能进行自修复。当前应用于船舶防腐的自修复涂层的施工温度一般都要在80~160 ℃才能达到自修复的目的,当温度达不到时,涂层无法对损伤进行自诊断并完成自修复行为,从而无法达到预期的防腐效果。因而研究出施工温度在-5 ~40 ℃,且能进行自诊断的自修复涂层是未来船舶防腐涂料的发展趋势。

2.2 基于天然材料的自修复涂层

人类对环保要求越来越严格,在原材料的选用上,天然材料的选择正在扩大,以减少对环境的污染。由于天然材料具有资源丰富、成本低廉、获取方便等优点,因此成为理想的工业用原材料。在自修复防腐领域取得重大进展的条件下,人们逐渐可以利用自然中本身就有的优异结构来制备人们需要的防腐涂层。

2.3 环境友好型自修复涂层

面对当前制造业绿色、节能、环保的发展趋势,我国船舶涂料企业要加大环保型自修复船舶涂层研发的投入力度,努力研发该领域的核心技术,生产出符合绿色环保要求的自修复涂层。根据前文的分析,可以预见船舶环保自修复涂层的未来发展方向是:(1)开发光诱导型疏水性船舶自修复涂层,以减少对环境的污染;(2)减少有毒物质在船舶涂料中的使用和防止有害物质的释放,开发出环保型、不含防污剂的自修复型防腐涂料;(3)为降低油耗,开发出能减小船舶航行阻力的自抛光性防污、防腐涂料。

2.4 超疏水自修复涂层

由于船舶长期在潮湿的环境中使用,因此提升涂层的超疏水性和耐久性也成为船舶防腐研究领域的热点问题。目前提高涂层耐久性的最常见方法是使涂层具备自我修复能力。实现涂层超疏水自修复的主要方式是制备出具有微纳粗糙结构的自修复材料来修复低表面能深层的表面[43]。Zhao 等[44]通过将Si-HBPU 浇铸到基底上的方便工艺,构建了超疏水涂层,并通过水分控制模型对其进行调控,然后将F-SiO2纳米粒子均匀地种植到半固化Si-HBPU 表面,制备了一种环境友好型、附着力优异、超疏水的基体涂层。由于Si-HBPU 具有许多极性基团(如Si—OH),使得Si-HBPU 与F-SiO2纳米粒子共价键合,利用硅醇基团与基材表面羟基化学键合,形成固体Si—O—Si交联网络。改性后的涂层表现出优异的机械特性,能够在140 次砂纸磨损循环后保持超疏水性能。

3 结语

随着人们在该领域研究的逐步深入,自修复涂层所面临的缺陷会逐渐被改进,能应用在船舶防腐领域的自修复涂层的种类也会越来越多。在全行业响应绿色化工、低能减排号召的背景下,自修复涂层除了性能上的改进以外,会朝着低温型、基于天然材料、环境友好型和超疏水的自修复涂层方向发展。虽然,当前大多数研究成果都停留在实验室阶段,但是也有些成果已经投入实际应用中,并显示出可观的效应。因此可以预见,船舶用自修复涂层在未来将迎来更加广阔的应用前景。