基于超声相控阵的耐候钢接头疲劳裂纹动态监测

2022-02-06汪认赵鹏何建英陈志皓胡庆睿

汪认,赵鹏,何建英,陈志皓,胡庆睿

(1.中车青岛四方机车车辆股份有限公司,青岛,266111;2.哈尔滨工业大学(威海),威海,264209;3.哈尔滨工业大学,哈尔滨,150001;4.抚顺市特种设备监督检验所,抚顺,113006)

0 序言

耐候钢是一种具有良好耐腐蚀性的低合金高强钢,其耐腐蚀性能是普通碳素钢的2~ 8 倍,并且具有优良的力学和焊接性能,广泛用于轨道交通行业[1].耐候钢焊接结构不可避免存在气孔、微裂纹等缺陷,这将对结构的疲劳性能造成较为严重的影响[2-3].因此,对循环荷载作用下焊接结构的裂纹萌生、扩展研究尤为重要.

超声相控阵由于具有灵活的声束控制能力、多种扫查方式及较高的检测效率等优点,目前已在无损检测中有着较为广泛的应用[4].超声相控阵在工业上一般多用于管道、桥梁、交通、压力容器等缺陷裂纹的检测,并且还广泛应用到医疗中[5];很多学者还将超声相控阵与数值模拟软件完美的结合,解决了超声相控阵使用过程中遇到的回波杂乱、难以辨别缺陷波的问题[6].万家瑞等人[7]发现相控阵探头在钢管内壁侧垂直入射检测可以比较准确的获得实际缺陷位置.王业民等人[8]优化了超声相控阵检查方法,并在对接接头上得到了成功的验证.超声相控阵可以比较准确地获得缺陷的位置,但是如何动态监测裂纹的扩展并准确的获得裂纹的尺寸依旧是一个难题.

借助超声相控阵设备对疲劳试验中的试件进行实时监测,根据相控阵设备中探头发射的超声波来确定裂纹启裂位置,以及获得试件不同循环次数N下的实时裂纹尺寸数据,包括裂纹深度a与裂纹长度2c,并与疲劳试验结果展开对比分析,验证基于相控阵的裂纹动态检测的准确性.此外,拟合a与c以及分析试件断口,得到裂纹的扩展规律.该研究将为结构内部缺陷尺寸准确获得提供新思路.

1 试验方法

1.1 试件的制备

采用非熔化极惰性气体保护焊(tungsten inert gas welding,TIG 焊)对SMA490BW 耐候钢施焊,焊丝选择CHW-55CNH,母材与焊丝的成分如表1所示,SMA490BW 耐候钢施焊焊接工艺参数如表2 所示.

表 1 SMA490BW 母材与CHW-55CNH 焊丝成分(质量分数, %)Table 1 Compositions of SMA490BW base metal and CHW-55CNH wire

表2 焊接工艺参数Table 2 Welding process parameters

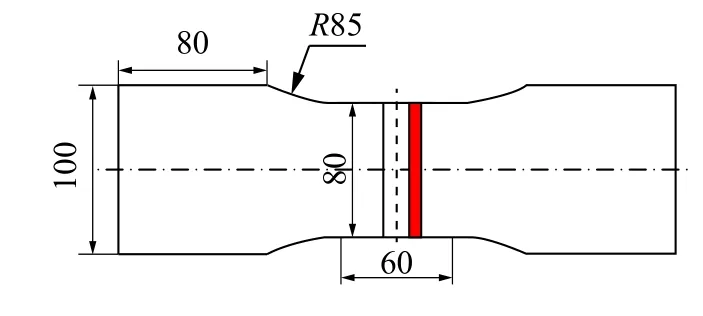

采用上述母材焊丝的材料以及焊接工艺焊接对接板,对接板尺寸为1 000 mm × 300 mm × 10 mm,根据试件的尺寸采用DK7745 电火花数控线切割设备在整体试板上切割出狗骨状小试件.狗骨试件的具体尺寸如图1 所示.

图1 试件B1-2 的几何尺寸(mm)Fig.1 Dimension of specimen B1-2

1.2 疲劳试验参数

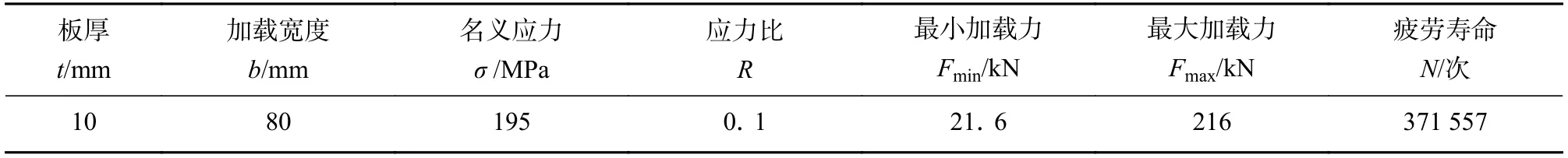

使用MTS-100t 液压万能试验机对试件B1-2开展疲劳试验,加载宽度为80 mm,加载频率为15 Hz,应力比为0.1,疲劳加载示意图如图2 所示,疲劳试验参数如表3 所示.

图2 疲劳加载示意图Fig.2 Diagram of fatigue loading

表3 疲劳试验参数Table 3 Fatigue testing parameter

1.3 超声相控阵检测原理及使用步骤

借助超声相控阵对试件B1-2 实时监测疲劳加载过程中裂纹尺寸(裂纹深度a、裂纹长度2c)的变化.

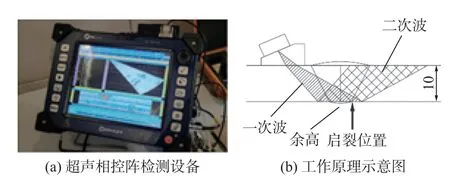

超声相控阵设备检测时将探头放置试件焊缝附近,探头发射出的超声波在空间中的不同位置叠加,从而实现声束在一定角度范围内的偏转和聚焦.在一组聚焦法则作用下,超声相控阵声束可以在一系列位置形成聚焦,从而实现电子扫查,这使得在检测中可以不移动或少移动相控阵探头即可完成对目标区域的扫查,具有相对较高的检测效率.常用的扫查方式包括线形扫查、扇形扫查、动态深度聚焦.文中采用扇形扫查,图3 为超声相控阵设备及工作原理.

图3 超声相控阵设备及工作原理Fig.3 Ultrasonic phased array equipment and working principle.(a) ultrasonic phased array hardware;(b) diagram of working mechanism

图4 为定义被检试件焊缝形式与超声相控阵成像.超声相控阵的使用分为以下工作步骤:

(1)选择探头和楔块.选择使用的相控阵探头参数为阵元数量16 个,中心频率为7.5 MHz,阵元中心距为0.5 mm.

(2)定义被检工件和焊缝.在仪器内部设定好待测工件的各项参数,如焊脚尺寸、焊缝宽度、余高等,如图4a 所示.

(3)试件表面涂抹机油.涂抹机油的目的是为了保证楔块与试件之间没有缝隙空气,完好的贴合.

(4)MTS 试验机开始疲劳试验.实时检测试件并保存.疲劳试验过程中利用一次波或二次波对不同循环次数下的试件内部缺陷进行检测.如图4b所示,探头放在试件焊缝附近,红色区域为探头的移动区域.

图4 定义被检试件焊缝形式与超声相控阵成像Fig.4 Definition of weld form and phased array imaging of tested piece.(a) definition of weld form; (b)phased array imaging

(5)利用软件分析相控阵检测的数据,获得试件的实时裂纹数据.

2 耐候钢对接接头疲劳试验结果分析

2.1 疲劳断口分析

图5 为疲劳试验后试件的断裂位置与断口形貌.试件的失效位置为焊趾部位,试件断口可以分为疲劳裂纹源区、稳定扩展区与瞬断区3 部分.在循环荷载作用下,试件的表面多处萌生裂纹,沿着板厚板宽扩展,随着循环荷载的增加,裂纹逐渐穿透板厚,随后沿着板宽继续扩展,最后由于承载面积不足,试件被直接撕裂.

图5 试件B1-2 的宏观断口Fig.5 Fracture of specimens B1-2.(a) Fracture location;(b) Fracture morphology

疲劳裂纹源区是疲劳裂纹萌生的策源地,是疲劳破坏的起点.从图5b 可以发现,疲劳裂纹源区处于试件的表面,源区的断口形貌比较平坦、光亮.这是因为裂纹在源区内的扩展速率缓慢,裂纹表面受反复挤压、摩擦次数多,所以其断口较其它两个区更为平坦,比较光亮.稳定扩展区是疲劳裂纹形成后裂纹慢速扩展形成的区域,该区是判断疲劳断裂的最重要特征区域.从图5b 可以看出,稳定扩展区是以疲劳源区为中心,与裂纹扩展方向相垂直的半圆形或扇形的弧形线.与疲劳源区、稳定扩展区相比,瞬断区可以明显看到不平坦的粗糙表面.这是由于疲劳裂纹不断扩展,使试件的有效断面逐渐减小,因此,应力不断增加.对塑性材料,当疲劳裂纹扩展至净截面的应力达到材料的断裂应力时,便发生瞬时断裂,断口呈纤维状、暗灰色.

2.2 基于相控阵的裂纹扩展监测

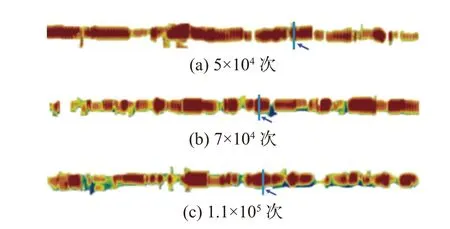

首先采用相控阵对试件B1-2 实时检测,通过探头单向匀速扫描,寻找裂缝可能出现的位置,但由于存在固有回波点以及设备软件的局限性,初始裂纹萌生阶段小于1 mm 的裂纹基本无法明确(疑似回波点较多),试验将深度超过2 mm 的裂纹作为疲劳源开展后续检测.

图6 为疲劳循环次数5 × 104,7 × 104和1.1 ×105次下试件B1-2 的扫描结果,图中竖线代表所要检测裂纹深度的位置,当循环次数为50 000 次时裂纹深度a为0.7 mm,当循环次数为70 000 次时裂纹深度a达到1.4 mm,当循环次数为110 000 次时裂纹深度a为2 mm,这些位置均作为疑似疲劳源,后续将重点观测.

图6 初步寻找疑似疲劳源(沿着焊缝长度方向)Fig.6 Preliminary search for suspected fatigue source(along the length of weld).(a) 5 × 104 cycles; (b)7 × 104 cycles; (c) 1.1 × 105 cycles

继续检测发现部分区域裂纹深度超过2 mm,确认其为疲劳源,如图7 所示.圆圈区域对应的是裂纹深度a由循环次数1.5 × 105次的2.6 mm 扩展到循环次数2.1 × 105次的3 mm;竖线区域对应的裂纹深度a由循环次数1.5 × 105次的2 mm 扩展到循环次数2.4 × 105万次的2.8 mm;方形区域a由循环次数2.4 × 105次的2.7 mm 扩展到了循环次数2.5 × 105次的3.6 mm,再到循环次数2.9 ×105次的4 mm.初步证实,在焊缝长度为80 mm 的疲劳加载区域,存在多处疲劳源.

图7 疲劳源及主裂纹形成Fig.7 Fatigue source and main crack formation.(a) 1.5 ×105 cycles; (b) 2.1 × 105 cycles; (c) 2.4 × 105 cycles; (d) 2.5 × 105 cycles; (e) 2.9 × 105 cycles

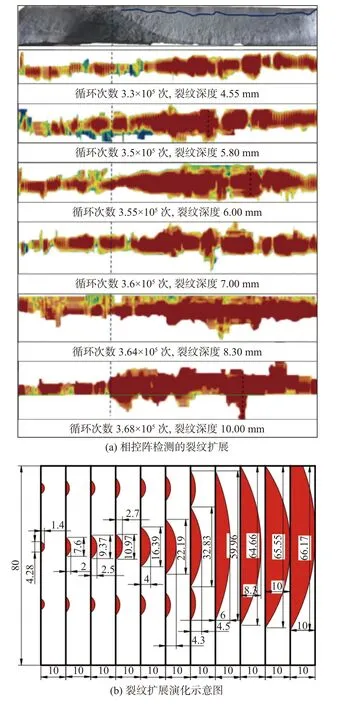

图8 为主裂纹扩展阶段的形态演化.从图8a观察到多处疲劳源形成的裂纹随着循环次数的增加逐渐合并,形成主裂纹.在循环应力作用下,裂纹口不断张开闭合,裂纹表面互相摩擦,裂纹不断扩展,形成贝纹区.根据疲劳断口与相控阵结果对比可以发现,基于相控阵的裂纹尺寸的动态检测具有很高的准确性.后续测量时都以虚线部位作为裂纹深度a最大值.随着循环次数的增加,裂纹形态变化显著.图8b 描绘疲劳试验中裂纹的萌生扩展过程.

图8 疲劳裂纹扩展形态演化示意图Fig.8 Schematic diagram of crack growth morphology evolution.(a) crack propagation detected by phased array; (b) schematic diagram of crack propagation and evolution

当循环次数超过3.68 × 105次后,可以明显检测到疲劳裂纹穿透板厚,疲劳试验位移达到上限,因而疲劳机进入自保护状态,最后由手动控制将试件拉断,形成瞬断区,如图9 所示.从相控阵检测发现,试验中试样失效方式为裂纹先沿着板厚板宽扩展,直到穿透板厚(裂纹深度a为10 mm,循环次数为3.68 × 105次),然后裂纹继续沿着板宽扩展,当主裂纹长度2c达到为66.17 mm (3.7 × 105次)时,由于承载面积不足,试件发生破坏.相控阵检测得到的结果与试件断口分析的结果较好吻合.

图9 试件B1-2 断口Fig.9 Specimen B1-2 fracture

试件B1-2 在疲劳试验中不同循环次数下的裂纹深度a与裂纹长度2c,绘成双对数曲线,如图10所示.在疲劳试验中,表面裂纹在稳定扩展阶段缓慢扩展,承担了试件主要的疲劳寿命.

图10 试件B1-2 不同循环次数下的裂纹尺寸变化Fig.10 Crack size change of specimen B1-2 under different cycles

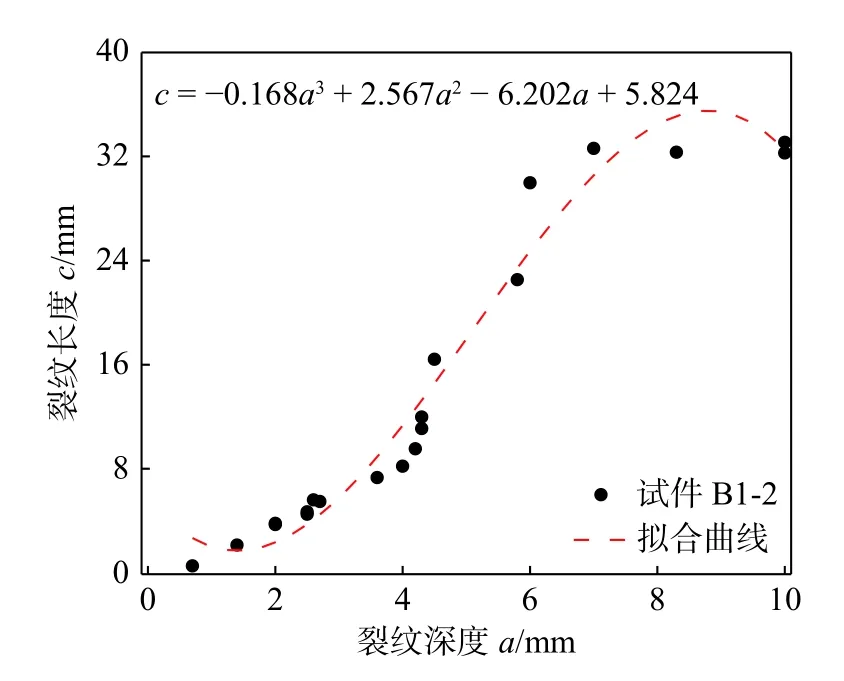

将试件B1-2 裂纹深度a与裂纹长度c拟合得到两者之间的关系.

从图11 可以发现,在表面裂纹稳定扩展区,裂纹长度的变化远大于裂纹深度的变化,说明裂纹扩展过程中裂纹沿板宽的扩展速度大于沿板厚的扩展速度.

图11 试件B1-2 裂纹深度a 与裂纹长度c 的拟合曲线Fig.11 Fitting curve of crack depth a and crack length c of specimen B1-2

3 结论

(1) 根据疲劳试验断口中稳定扩展区的分析验证了基于相控阵的裂纹动态检测的准确性.当疲劳寿命为5 × 104次时,检测到0.7 mm 深的裂纹,并发现多个裂纹在接头的焊趾处萌生.当循环次数超过3.5 × 105次,疲劳裂纹迅速扩展,并最终失效.

(2) 基于相控阵对接接头的动态检测结果获得了的裂纹深度a、裂纹长度c与循环次数N之间的关系,并明确了裂纹动态演化行为.