送丝速度对Ti-3Al-6Mo-2Fe-2Zr 钛合金激光填丝焊接头组织与性能的影响

2022-02-06张可召蔡嘉梦刘栋陈锦伊包晔峰牛红志

张可召,蔡嘉梦,刘栋,陈锦伊,包晔峰,牛红志

(1.河海大学,常州,213022;2.东北大学,沈阳,110819)

0 序言

钛合金具有良好的比强度、耐疲劳和耐腐蚀性能,在国防工业领域广泛应用[1-4].近年来β 钛合金逐渐受到青睐[5-6],用于制备商用客机的起落架、转向架等结构件.β 钛合金在焊接过程中由于其较高的[Mo]eq(钼当量),在焊缝中形成单一β 相组织[7],需要通过后期热处理工艺或者在焊接过程中添加合金元素以生成稳定的强化相.Anis 等人[8]使用电弧熔炼方法制备含硼的填充材料对Ti-15V-3Cr-3Sn-3Al 进行钨极氩弧焊成功细化了焊缝晶粒,提升了接头强度,但填充材料制备较为复杂,成本较高.目前激光填丝焊工艺已经较为成熟,同时相较于电弧焊等焊接方法具有变形小、热影响区窄、能量密度高等优点,在实际生产中应用广泛[9-10].优化和完善β 钛合金的激光填丝焊工艺对进一步推动β 钛合金的应用具有积极作用.

目前,针对β 钛合金激光填丝焊的研究较少.Shariff 等人[11]使用Ti-6Al-4V 焊丝研究了坡口间隙对3.1 mm 厚的Ti-5Al-5Mo-5V-3Cr 对接接头质量的影响.结果表明,随着间隙的增大,焊缝中马氏体的数量也随之增加,当间隙大于0.5 mm 后焊缝出现未熔合缺陷.

利用TC4 焊丝对2 mm 厚的Ti-3Al-6Mo-2Fe-2Zr (质量分数,%)钛合金进行激光填丝焊,研究了不同送丝速度条件下焊接接头不同区域的显微组织特征和力学性能差异,研究结果可为优化和完善β 钛合金焊接工艺作参考.

1 试验方法

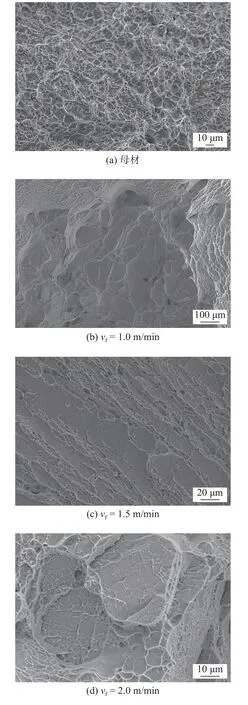

试验采用母材尺寸为80 mm × 22.5 mm ×2 mm,名义成分为Ti-3Al-6Mo-2Fe-2Zr,采用直径为1.2 mm 的TC4 焊丝,母材和焊丝的化学成分如表1 所示.焊接工艺参数如表2 所示,焊接时保护气体为99.99% Ar,板材采用I 形坡口,间隙为0 mm.焊后采用线切割加工金相试样.通过蔡司Axiolab 5 型光学显微镜和蔡司Gemini 300 型扫描电子显微镜观察焊缝和热影响区显微组织,并采用ULTIM MAX 170 型能谱仪分析焊缝元素组成.母材的显微组织如图1 所示,在β 相基体上分布着块状初生αp相及细小次生αs相.利用线切割制备拉伸试样,拉伸试样为非标准试样,尺寸如图2 所示.按照GB/T 228.1—2010《金属材料 拉伸试验第1 部分 室温试验方法》采用UTM5105 100 kN 型万能试验机进行拉伸性能测试,拉伸速度为1 mm/min,并用蔡司Gemini 300 型扫描电子显微镜观察断口形貌.

表1 Ti-3Al-6Mo-2Fe-2Zr 和TC4 焊丝化学成分(质量分数,%)Table 1 Chemical compositions of Ti-3Al-6Mo-2Fe-2Zr and TC4 filler wire

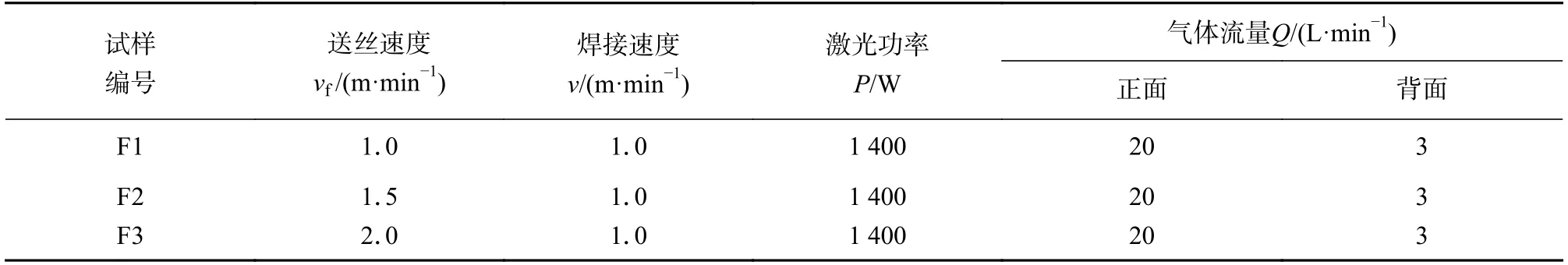

表2 焊接工艺参数Table 2 Welding process parameters

图1 母材微观组织Fig.1 Microstructure of base metal

图2 拉伸试样尺寸(mm)Fig.2 Geometry of tensile specimens

2 分析与讨论

2.1 微观组织分析

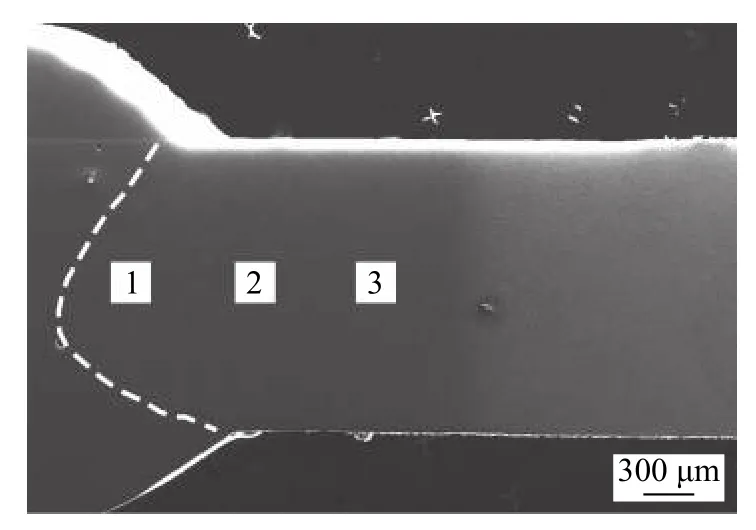

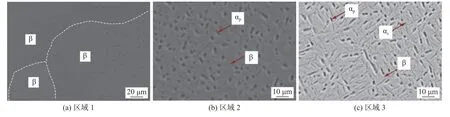

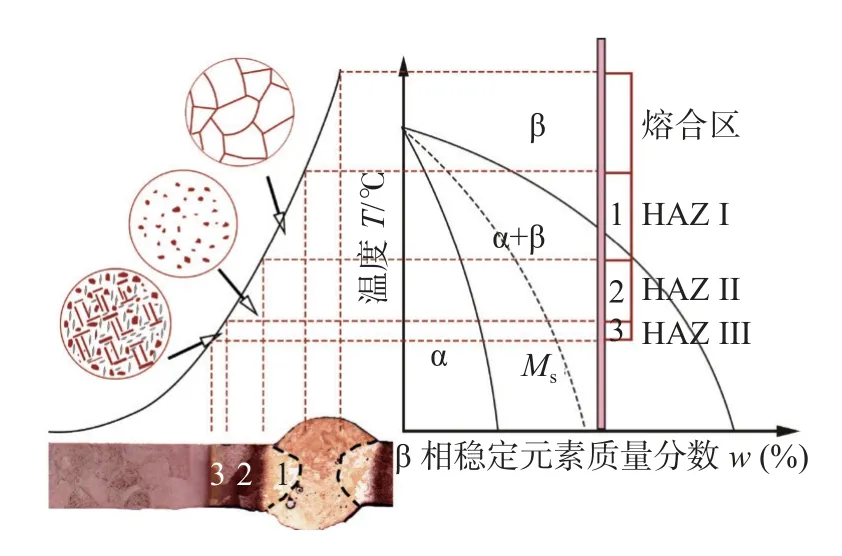

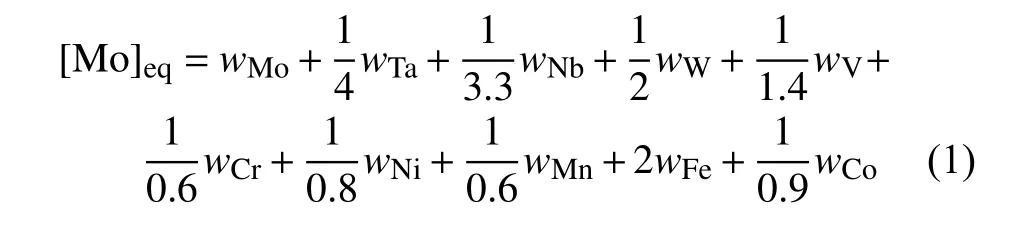

图3 和图4 为热影响区显微组织.随着距熔合线距离的逐渐增加,热影响区可以分为3 个区域,依次为β 单相区、初生αp相+β 相区和初生αp相 +β 相+少量次生αs相区,如图4 所示.区域1 到区域3 显微组织呈现出的梯度变化与受到的焊接热作用依次递减有关.如图5 所示,区域1 位于熔合线附近,峰值温度接近熔点,远高于β 相转变点,次生αs相和初生αp相能够完全转变为β 相;而区域2 所受到的峰值温度较低,不足以使得全部初生αp相发生转变,仅能使次生αs相转变;而区域3 离熔合线距离最远,受到的焊接热作用也最小,仅部分次生αs相发生转变.在随后的冷却过程中,过快的冷却速率抑制了β 相向α 相转变.Wan 等人[12]研究了[Mo]eq为12.8%的Ti1300 合金连续冷却转变(CCT)曲线,发现当冷却速率大于3 ℃/s 时,可以使β 相保留至室温.研究结果表明,随着[Mo]eq的提高,β 相的临界冷却速率会逐渐降低.[Mo]eq计算公式[13]如式(1)所示,计算后得到该合金实际的[Mo]eq为13.49%.激光焊的冷却过程可以达到上述临界冷却速率,因此转变后的β 相得以保留至室温.

图3 热影响区形貌Fig.3 Morphology of HAZ

图4 热影响区微观组织Fig.4 Microstructure of heat affected zone (HAZ).(a) region 1;(b) region 2;(c) region 3

图5 热影响区示意图Fig.5 Schematic of HAZ

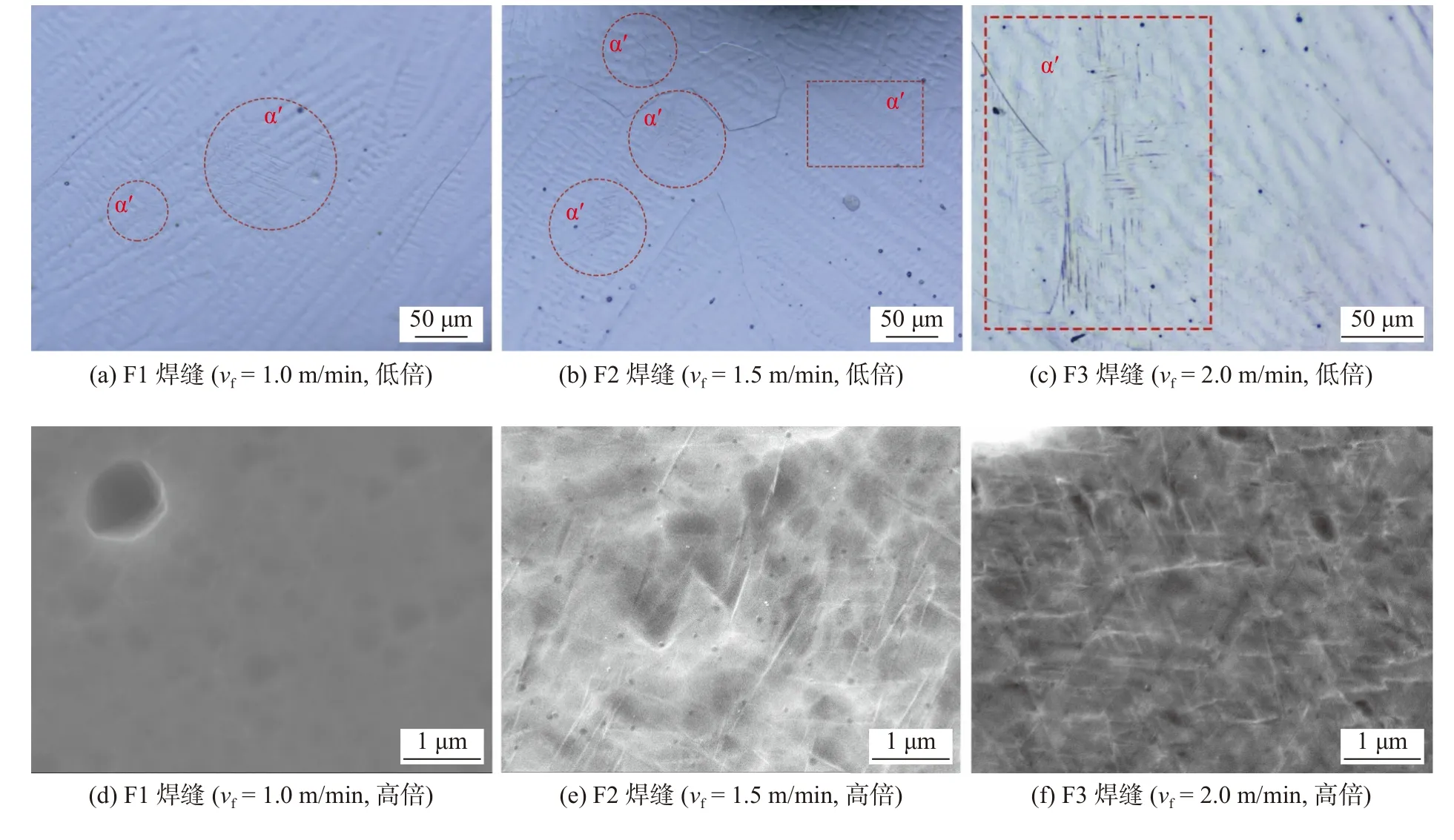

图6 为不同送丝速度下焊缝微观组织.从图6可以看出,焊缝中有针状的第二相生成,且分布不均匀.随着送丝速度增加,焊缝中的针状相数量逐渐增加.针状第二相的生成和焊缝成分有关.送丝速度的增加导致单位时间内进入焊缝的TC4 焊丝量增加,改变了焊缝合金元素比例.

图6 焊缝微观组织Fig.6 Microstructure of weld.(a) F1 weld (vf=1.0 m/min,low magnification);(b) F2 weld (vf=1.5 m/min,low magnification);(c) F3 weld (vf=2.0 m/min,low magnification);(d) F1 weld (vf=1.0 m/min,high magnification);(e) F2 weld (vf=1.5 m/min,high magnification);(f) F3 weld(vf=2.0 m/min,high magnification)

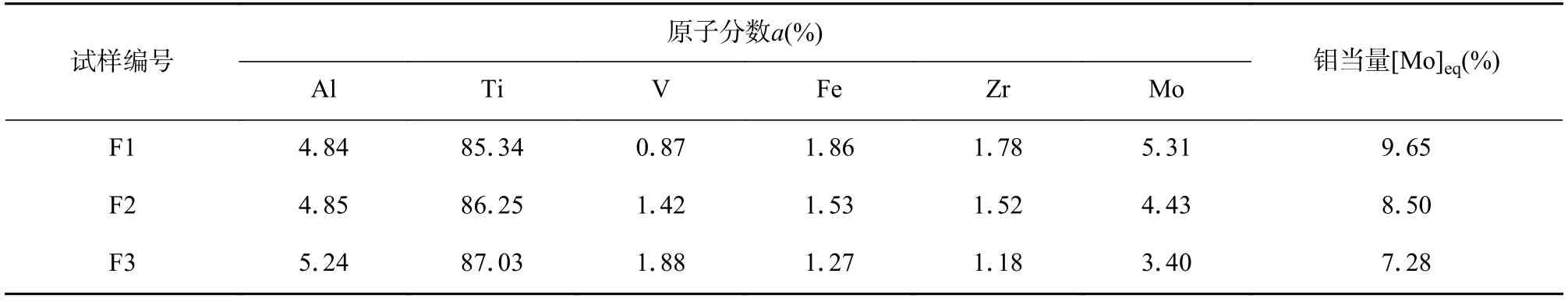

表3 为焊缝能谱分析.通过表3 可以看出,试样编号F1 到F3,焊缝中Al,V 含量逐渐提高,Fe,Zr,Mo 含量逐步降低,这说明随着送丝速度的增加,单位时间内进入焊缝的TC4 焊丝量逐渐增多,焊缝中母材的比重逐渐减小,进而使得焊缝[Mo]eq逐步降低.F1,F2,F3 焊缝中的[Mo]eq依次为9.65%,8.50%和7.28%.在随后的冷却过程中,焊缝中发生β→α 同素异构转变,在较高的冷却速度下,元素没有足够的时间进行扩散,因此β→α 扩散型相变难以发生[14],β 相通过切变生成了α'马氏体[15],因此焊缝中的针状第二相为α'相.相较于F2 和F3 焊缝,F1 焊缝中[Mo]eq最高,因此仅有少量的β 相发生了转变,如图6a~ 图6d 所示,α'马氏体数量较少,尺寸较小;而随着[Mo]eq进一步降低,更多的β 相发生了转变,α'相数目增多,尺寸加大,如图6b 和图6e 所示;当[Mo]eq降低到7.28%时,α'相数量最多,尺寸最大,如图6c 和图6f 所示.

表3 焊缝能谱分析Table 3 Energy spectrum analysis for the welds

2.2 接头拉伸性能分析

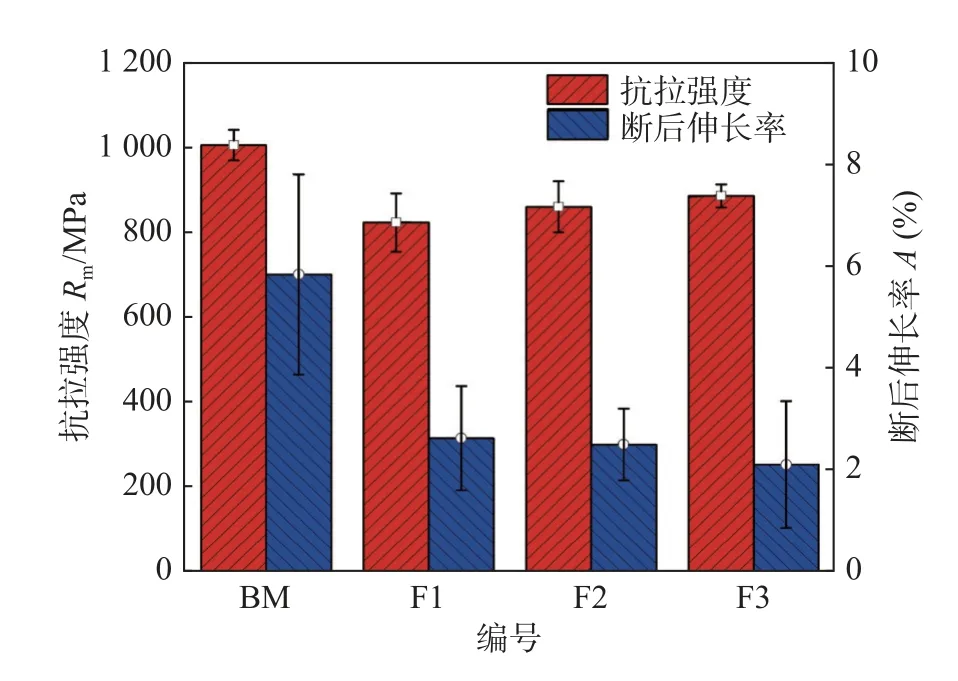

图7 为母材和不同送丝速度下焊接接头的拉伸性能.母材和送丝速度为1.0,1.5 和2.0 m/min的接头抗拉强度分别为1 000,821,858 和883 MPa,其断后伸长率分别为6.4%,2.6%,2.5%和2.1%.从图7 可以看出,激光填丝焊接头的抗拉强度和断后伸长率均要低于母材,随着送丝速度的增加,接头抗拉强度上升,断后伸长率下降.图8 为拉伸后试样的宏观形貌.从图8 可以看出,送丝速度为1.0 m/min 时,接头断裂于焊缝区;送丝速度为1.5 和2.0 m/min 时,接头均断裂于热影响区.

图7 激光焊接头的拉伸性能Fig.7 Tensile properties of laser welded joints

图8 拉伸试样断裂位置Fig.8 Fracture location of tensile specimen.(a) vf=1.0 m/min;(b)vf=1.5 m/min;(c) vf=2.0 m/min

图9 为母材及激光填丝焊接头的断口形貌.母材的断口表面分布大量韧窝,表现出微孔聚集型断裂的特征;而激光填丝焊接头的断口可以同时观察到韧窝和河流状花样,表现出准解理断裂的特征.

图9 激光焊接头的断口形貌Fig.9 Fracture morphology of laser welded joints.(a)BM;(b) vf=1.0 m/ min;(c) vf=1.5 m/min;(d) vf=2.0 m/min

母材显微组织由αp,αs和基体β 相构成,其中αp相在略低于β 相变点的温度下析出,具有细化β 相晶粒的作用,可以防止β 相晶粒粗化降低性能;弥散分布的细小αs相,通过第二相强化作用可以提高母材强度,因此母材性能较为优异.在焊接过程中,激光焊接能量密度高,在接头区域形成较大的温度梯度,β 相沿散热最快的方向生长成柱状晶.在随后的冷却过程中,由于TC4 焊丝引入了较多Al 元素,降低了焊缝[Mo]eq,发生了β→α'转变.研究结果表明,针状α'相可以通过第二相强化作用提高接头强度,且针状α'相的数量越多,越能够提高接头强度[16-17].相比之下,送丝速度为1.0 m/min 时,焊缝中的α'相数量较少,对焊缝的强化作用不明显,随送丝速度增加,α'相数量增多,第二相强化作用使焊缝强度升高,同时热影响区内发生的αp,s→β 转变,导致第二相数量显著降低,β 相晶粒发生粗化,降低了热影响区的强度,最终使得断裂位置由焊缝转移至热影响区.

3 结论

(1) 采用TC4 焊丝实现了2 mm 厚的Ti-3Al-6Mo-2Fe-2Zr 钛合金激光填丝焊,随着距熔合线距离的逐渐增加,热影响区组织依次为单一β 相、基体β 相+初生αp相和基体β 相+初生αp相+少量次生αs相.焊缝中有针状α'相生成,且分布不均匀.同时,随着送丝速度增加,焊缝中的针状α'相数量逐渐增加,尺寸增大.

(2) 激光填丝焊接接头的抗拉强度和断后伸长率均要低于母材,随送丝速度的增加,接头抗拉强度上升,断后伸长率下降.α'相析出可以提高焊缝强度,当送丝速度大于1.0 m/min 时,拉伸试样的断裂位置由焊缝转移至热影响区,断裂方式为准解理断裂.