镍中间层对铝/镁异种金属搅拌摩擦焊接头微观组织的影响

2022-02-06董少康马宇航朱浩王晨霁曹志龙王军

董少康,马宇航,朱浩,王晨霁,曹志龙,王军

(1.石家庄铁道大学,石家庄,050043;2.河北省交通工程与环境协同发展新材料重点实验室,石家庄,050043;3.河北科技大学,石家庄,050018)

0 序言

铝/镁复合结构具有密度低、比强度高以及电磁屏蔽效应等优点,广泛应用于航空航天、轨道交通等装备制造业领域[1-3].铝/镁异种金属焊接时,接头易形成脆性IMCs,严重降低接头力学性能,是铝/镁异种金属连接亟待解决的难题[4-5].FSW 属于固相连接技术,可有效避免铝/镁异种金属熔化焊时出现气孔、热裂纹及热影响区(heat affected zone,HAZ)软化等问题[6-8],同时可抑制接头中脆性IMCs 的形成,在铝/镁异种金属连接方面最具发展潜力[9-10].

近年来,国内外众多学者对铝/镁异种金属FSW 开展大量研究,主要集中在:一是优化焊接工艺,控制转速和焊接速度改善母材塑性流动行为进而改善接头微观组织;二是引入中间层元素,对接头中IMCs 种类、数量及分布进行调控,进一步提高接头强度.研究结果表明[11-13],优化工艺参数仍无法有效避免脆性Al-Mg 系IMCs 的生成.因此,近年来,引入中间层元素成为铝/镁异种金属FSW研究领域的热点.Niu 等人[14]和Gan 等人[15]研究了锌中间层对铝/镁异种金属FSW 接头微观组织分布特征的影响,结果表明,引入锌中间层改变了IMCs 种类,接头中弥散分布的Mg-Zn IMCs 代替了脆性Al-Mg 系IMCs,接头抗剪强度明显提高.Zheng 等人[16]研究了锡中间层对铝/镁异种金属FSW 搭接接头微观组织和力学性能的影响.结果表明,含锡接头中生成了Mg2Sn,取代了Al-Mg 系IMCs,接头最大断裂载荷达3.72 kN.Liu 等人[17]探讨了锌中间层厚度对铝/镁FSW 接头抗拉强度的影响规律,研究发现,当中间层厚度为0.05 mm 时,接头中连续分布的Al-Mg 系IMCs 被Mg-Zn 系IMCs 和Al-Mg-Zn 三元系共晶组织完全取代,接头抗拉强度最高.

文献[18]表明Ni 在Al 和Mg 中具有相当大的溶解度,在640 和506 ℃时分别发生共晶反应生成Al-Ni 系和Mg-Ni 系IMCs.基于此,引入0.05 mm镍中间层,采用不同FSW 焊接工艺参数对铝/镁异种金属进行平板对接,对接头进行系列微观组织表征及力学性能测试,探讨工艺参数对接头中镍分布状态、IMCs 种类与分布及接头强度的影响规律.

1 试验方法

试验材料选用厚度为4 mm 的AZ31 镁合金和6061 铝合金(供货状态T6),化学成分如表1 所示.焊件尺寸为280 mm × 150 mm × 4 mm,焊接方式为平板对焊,FSW 装配示意图如图1 所示.搅拌针材质为H13 钢,轴肩直径12 mm,根部直径5 mm,端部直径2 mm,针长3.7 mm.镁合金置于前进侧,焊接工艺参数如表2 所示.金相试样用4%的硝酸酒精腐蚀镁侧10 s,用Keller 试剂(6 mL HCl+2.5 mL HNO3+1 mL HF)腐蚀铝侧90 s.采用SU8010 型扫描电镜(scanning electron microscope,SEM)对FSW 接头微观组织进行分析,借助E1506-C2B 型能谱仪(energy dispersive spectrometer,EDS)和D8 ADVANCE 型X 射线衍射仪(X-ray diffractometer,XRD)对接头中IMCs 种类进行精确表征.采用CMT5105 型微机控制电子万能试验机对接头进行抗拉强度测试,拉伸速率为0.5 mm/min,为保证实验数据可靠性,每种焊接条件下制备了3 组平行试样,测试结果取均值.

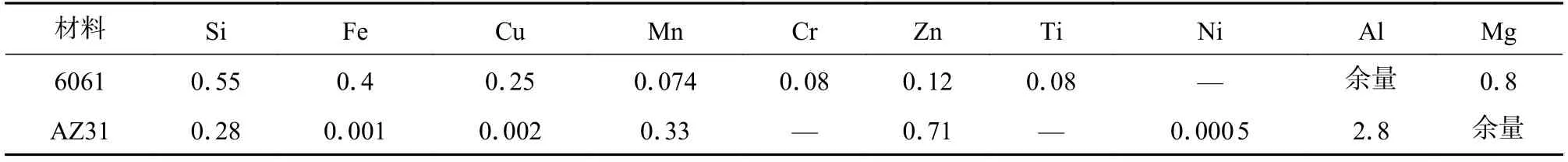

表1 6061 铝合金和AZ31 镁合金的化学成分(质量分数,%)Table 1 Chemical compositions of 6061 aluminum alloys and AZ31 magnesium alloys

图1 引入镍中间层铝/镁异种金属FSW 装配示意图Fig.1 Schematic diagram of Al/Mg dissimilar metal FSW process with introduction of Ni interlayer

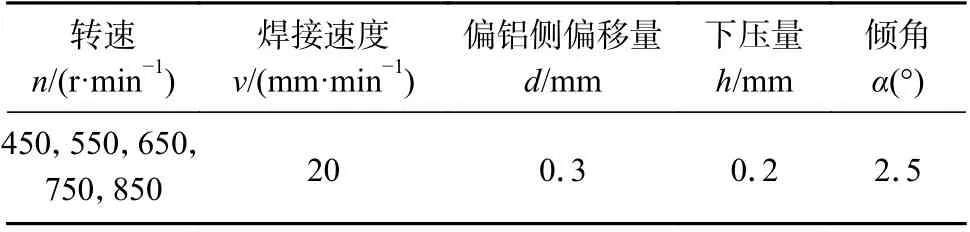

表2 焊接工艺参数Table 2 Welding process parameters

2 结果与讨论

2.1 引入镍中间层FSW 接头微观组织

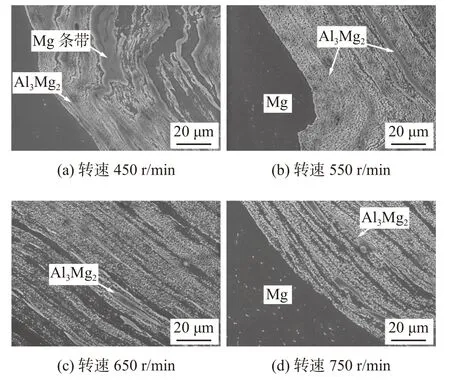

图2 为不同转速下引入镍中间层铝/镁FSW 接头WNZ 微观组织形貌.从图2 可以看出,WNZ 内母材发生明显的塑性流动而形成带状组织[19],转速不同,带状组织形貌不同.

当转速为450 r/min 时,由于转速相对较低,热输入不足,致使母材塑性流动不充分,在WNZ 内铝合金基体中分布着大量未完全破碎的片状镍箔颗粒,如图2a 所示.当转速增加到550 r/min 时,母材塑性流动能力增强,大片状镍箔颗粒数量有所减少,且分布较为离散,如图2b 所示.转速增至850 r/min 时,由于热输入过高,热塑性金属在搅拌针搅拌和轴肩挤压的双重作用下沿轴肩边缘溢出,使得WNZ 内母材塑化体积减小,从而在该区域内形成了“隧道型空洞”[4].

在转速650 和750 r/min 时得到铝/镁异种金属FSW 接头中WNZ 微观组织上未观察到明显缺陷,形成了良好的机械互锁且镍元素分布较为均匀,如图2c 和图2d 所示.从图2 可以看出,随着转速增加,镍元素在WNZ 内分布愈加均匀,但接头仍然存在片状镍箔颗粒.相比转速650 r/min,转速为750 r/min 的接头WNZ 中带状组织机械互锁程度更高,而接头强度很大程度上取决于带状组织[20].

图2 引入镍中间层FSW 接头WNZ 微观组织及镍元素分布Fig.2 Microstructure and Ni distribution of FSW joint WNZ with Ni interlayer.(a) rotation speed 450 r/min;(b) rotation speed 550 r/min;(c) rotation speed 650 r/min;(d) rotation speed 750 r/min;(e)rotation speed 850 r/min

为进一步探明接头WNZ 中带状组织的微观组织构成,对转速为750 r/min 时接头WNZ 微观组织进行SEM 观察,如图3 所示.图3a 为WNZ 近镁侧边界处的微观组织形貌,图3b 和图3c 为相应的放大视图,可以看出,WNZ 由呈明暗交替的黑色条带和白色IMCs 所构成.为确定IMCs 种类,对接头WNZ 进行XRD 分析,结果如图4 所示.从图4可以看出,铝/镁异种金属FSW 接头中IMCs 主要为Al3Mg2,Al12Mg17及Mg2Ni,但未发现Al-Ni 系IMCs.这是由于Al-Ni 系IMCs 的最低生成温度约为640 ℃[21],高于铝/镁异种金属正常FSW 工艺条件下的峰值温度,在焊接过程中难以形成所致.

图3 转速750 r/min 下FSW 接头WNZ 微观组织Fig.3 Microstructure of FSW joint WNZ at rotation speed 750 r/min.(a) bottom of WNZ near Mg side;(b) enlarged view of the selected area in Fig.3a;(c) enlarged view of the selected area in Fig.3b

图4 铝/镁异种金属FSW 接头XRD 分析结果Fig.4 XRD result of Al/Mg dissimilar metal FSW joint

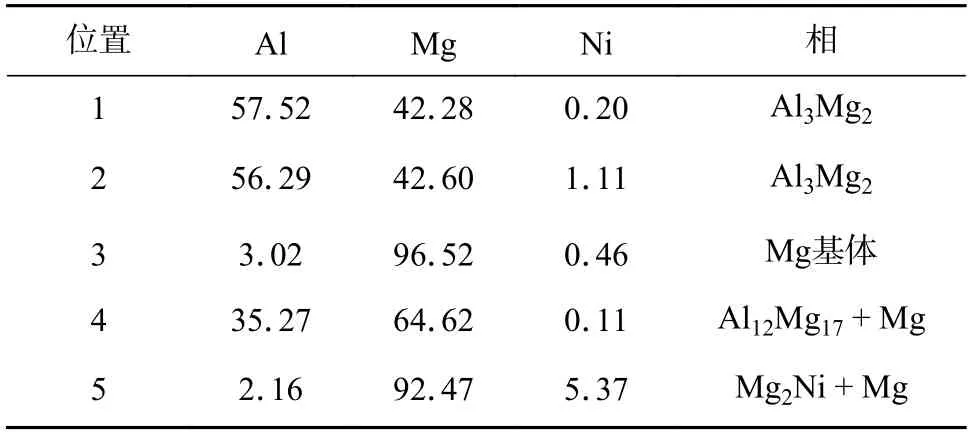

为进一步确定接头中IMCs 种类,选取图3 所示5 个位置,对WNZ 典型IMCs 进行了EDS 分析,其EDS 结果如表3 所示.由表3 可知,白色絮状IMCs 为Al12Mg17,颗粒状IMCs 为Mg2Ni,灰色层状IMCs 为Al3Mg2.综上所示,镍中间层可以改变铝/镁异种金属FSW 接头IMCs 种类,生成颗粒状Mg2Ni 抑制脆性层状Al3Mg2的形成.

表3 WNZ 内典型IMCs EDS 分析结果(原子分数,%)Table 3 EDS results of typical IMCs in WNZ

图5 为不同焊接工艺参数下铝/镁异种金属FSW 接头WNZ 微观组织形貌.当转速为450 r/min时,大量镁合金条带在搅拌针的作用下沉积于WNZ 底部,降低了母材的冶金结合.当转速增加至550 r/min 时,接头冶金结合效果明显改善,但大量脆性层状Al3Mg2呈长而直形态连续分布于近镁合金侧热力影响区(thermo mechanical affected zone,TMAZ)和WNZ 边界处,如图5b 所示.由于Al3Mg2具有较大的室温脆性[22],在拉伸加载过程中裂纹往往于此处萌生扩展.此外,当转速增加到650 和750 r/min 时,脆性层状Al3Mg2数量显著减少,且其连续分布状态得到明显改善,在WNZ 内呈断续分布,如图5c 和图5d 所示.由于Mg2Ni 先于Al3Mg2形成[23],而Ni 在WNZ 内的均匀分布,促进了Mg和Ni 的结合,从而抑制了脆性层状Al3Mg2的形成.

图5 不同转速下引入镍中间层铝/镁异种金属FSW 接头WNZ 微观组织Fig.5 Microstructure of WNZ of Al/Mg dissimilar metal FSW joint with Ni interlayer under different rotation speeds.(a) rotation speed 450 r/min;(b)rotation speed 550 r/min;(c) rotation speed 650 r/min;(d) rotation speed 750 r/min

2.2 引入镍中间层FSW 接头力学性能

图6 为不同转速下引入镍中间层铝/镁异种金属FSW 接头工程应力—应变曲线和抗拉强度.从图6 可以看出,随着转速增加,接头抗拉强度先增大后减小,当转速为750 r/min 时,接头抗拉强度达到最大值121 MPa.在较低转速下,由于材料混合不充分,致使WNZ 出现“隧道型空洞”,降低了接头冶金结合效果.在拉伸过程中,缺陷边缘处存在应力集中,严重影响接头强度.此外,由图5b 可知,在近镁合金侧TMAZ 和WNZ 边界处存在大量连续分布的脆性层状Al3Mg2,为裂纹的萌生和扩展提供了有利场所,加速了接头断裂失效,所以其抗拉强度较低,如图6b 所示.而在转速650 r/min 下得到的FSW 接头,虽无任何明显缺陷且脆性Al3Mg2数量及分布状态得到显著改善,但由于在其WNZ内存在较大体积未发生冶金反应的铝合金条带(图2c),一定程度上阻碍了母材的有效结合,机械互锁效应减弱,使得拉伸加载过程中相邻区域变形不协调,产生应力集中,加速裂纹的萌生和扩展.

图6 不同转速下FSW 接头工程应力—应变曲线及抗拉强度Fig.6 Engineering stress —strain curve and tensile strength of the FSW joints under different rotation speeds.(a) engineering stress—strain curve;(b)tensile strength

当转速增加至850 r/min 时,热塑性变形金属以“飞边”形式于轴肩边缘溢出,使得其在WNZ 形成了“隧道型空洞”缺陷,严重降低接头强度.而当转速为750 r/min 时,接头WNZ 组织均匀致密,形成了良好的机械互锁,镍的分布更加均匀,有效抑制了脆性层状Al3Mg2的生成,且断续的Al3Mg2在WNZ 内呈弥散分布,显著增加了裂纹扩展阻力,因而其具有最高抗拉强度,达到镁合金的56.9%.

2.3 未引入镍中间层FSW 接头组织和力学性能

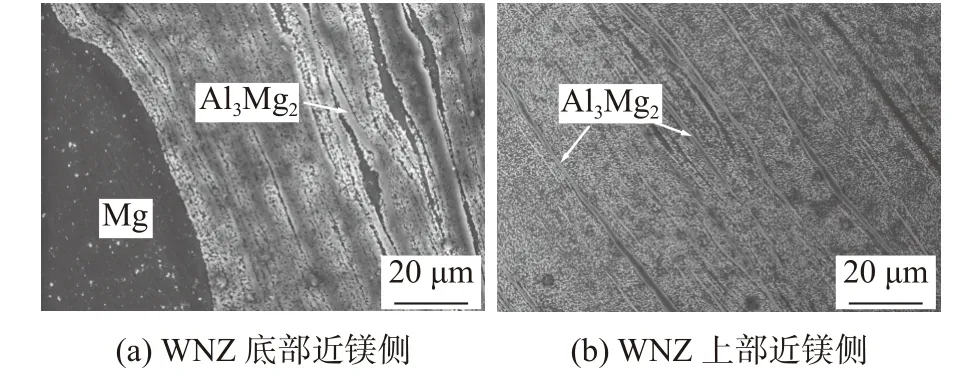

图7 为转速750 r/min、焊接速度20 mm/min下铝/镁异种金属FSW 接头WNZ 微观组织形貌.从图7 可以看出,未引入镍中间层接头WNZ 存在大量呈长而直形态连续分布的脆性层状Al3Mg2,在拉伸加载过程中裂纹往往形核于此,并依附于脆性IMCs 迅速扩展,严重降低接头强度,接头抗拉强度仅65 MPa,如图6b 所示.而引入镍中间层接头WNZ 内Al3Mg2含量显著减少,且多为断续形态弥散分布于WNZ 内,增大了裂纹扩展阻力.此外,由于Mg-Ni 系IMCs 较于Al-Mg 系IMCs 具有较低的脆硬性[24],因而其接头强度较高.

图7 未引入镍中间层FSW 接头WNZ 微观组织Fig.7 Microstructure of WNZ of FSW joint without Ni interlayer.(a) bottom of WNZ near Mg side;(b)upper of WNZ near Mg side

3 结论

(1) 与未引入中间层接头相比,引入镍改变了铝/镁异种金属FSW 接头WNZ 中IMCs 种类及分布,WNZ 存在明显的镁合金与铝合金相间的带状组织,其上分布着絮状Al12Mg17、颗粒状Mg2Ni、层状Al3Mg2及大小不一的镍箔颗粒.随着转速增加,镍箔颗粒分布愈加均匀,Al3Mg2数量相对减少,且脆性Al3Mg2由连续分布逐渐演变为断续分布.

(2) 当转速为750 r/min 时,接头抗拉强度达到最大值,与未引入中间层接头相比,引入镍中间层接头抗拉强度提高了56 MPa,达到镁合金的56.9%.