基于不同算法的金属管棒爆炸焊接模拟

2022-02-06缪广红胡昱艾九英马秋月孙志皓马宏昊沈兆武

缪广红,胡昱,艾九英,马秋月,孙志皓,马宏昊,沈兆武

(1.安徽理工大学,淮南,232001;2.中国科学技术大学,中国科学院材料力学行为和设计重点实验室,合肥,230027)

0 序言

双金属复合管作为一种优质工业材料被广泛应用于化工、航天和汽车等行业,是由不同种类金属复合而成,能够同时集强度高、可塑性强、耐腐蚀性等不同材料的优点于一身[1-2].如在传输高腐蚀性原料的作业环境中,合理采用耐腐蚀金属与一般金属复合制成的复合管材能够在保证作业质量的同时有效降低成本.作为一种先进的异种金属材料合成手段,爆炸焊接常用于双金属材料制备,其原理是利用炸药生成的爆炸产物加速复层材料,使复层材料高速撞击基层材料以达到整体的塑性形变和冶金结合[3-5].高效迅速是爆炸焊接的最大特点,利用此特性可以完成许多常规金属复合方法所无法进行的加工,但与此同时观测焊接过程中材料的运动规律及动态参数则变得较为困难.

近年来伴随着计算机软件技术的不断更新与发展,AUTODYN,LS-DYNA 等一些商用软件的数值模拟功能越来越多地被应用于爆炸焊接的研究中,结合不同算法的计算机求解分析使得爆炸焊接的数据收集及界面结合观察更为直观便捷.Wu 等人[6]利用AUTODYN 软件分析了爆炸焊接制备钛/铝复合材料的能量分布特点及界面形态分布,验证了添加金属夹层对材料复合效果的影响.Yang 等人[7]基于ANSYS/AUTODYN 平台建立了铜箔与Q235 钢爆炸复合的二维模型,还原了基/复板结合界面的演变并挖掘了焊接过程中材料微观结构和纳米力学性能的变化.Liu 等人[8]通过自主开发的代码模拟了铝板与铁基金属玻璃箔的爆炸焊接过程,并验证了铁基金属玻璃箔和铝板之间存在无缺陷的冶金结合.

目前常用的模拟分析方法基本可分为有网格和无网格两类,如经典的网格随体坐标移动的拉格朗日法、主要用于流固耦合分析的拉格朗日—欧拉耦合法(ALE 法)和综合有限元法与无网格法优势于一体的光滑粒子流体动力学—有限元耦合法(SPH-FEM 耦合法)等[9].拉格朗日法的优点在于结构划分简单,对于微小变形的问题能够提供精确的模拟结果,但当模拟对象出现大变形情况则网格较容易发生畸变导致计算无法继续进行;ALE 法在求解中内部单元和被分析物体之间互相独立,计算网格不再固定而是可以相对于坐标系作任意运动,但有时在局部计算区域会产生较严重的误差[10];SPHFEM 耦合法具有较强的自适应性,能够很好地处理不同介质的交界面并避免极度大变形导致的网格扭曲,较为适合用于求解高速冲击碰撞问题,缺点是当设置高求解精度时需要较大的计算内存且求解时间极长[11].文中以ANSYS/LS-DYNA19.0软件为平台,分别采用拉格朗日法、ALE 法和SPHFEM 耦合法对Zhou 等人[12]提出的套娃式爆炸焊接进行数值模拟,综合对比了不同算法下的模拟效果,研究了各算法对焊接复合效率与动态参数精度的影响,旨在为生产与研究中仿真算法的选择提供一定的理论依据.

1 几何建模

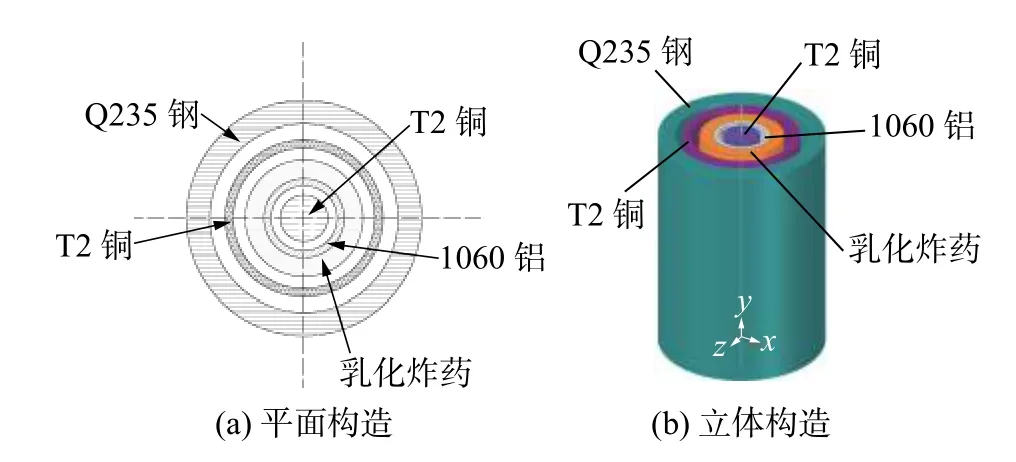

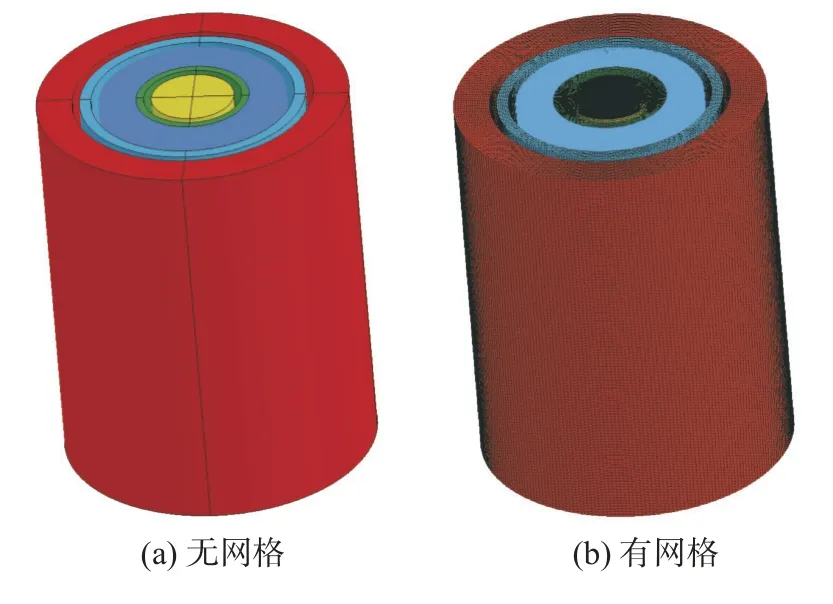

图1 为几何模型示意图,整体由内至外分别由T2 铜棒、1060 铝管、炸药、T2 铜管和Q235 钢管组成,炸药选用爆炸速度为2 800 m/s 左右的乳化炸药,采用圆柱形装药结构.各部分的尺寸设置如表1所示,炸药的起爆方式设置为点起爆.

图1 几何模型示意图Fig.1 Schematic diagram of geometric model.(a) plane structure;(b) stereoscopic structure

表1 材料尺寸Table 1 Material size

1.1 拉格朗日模型

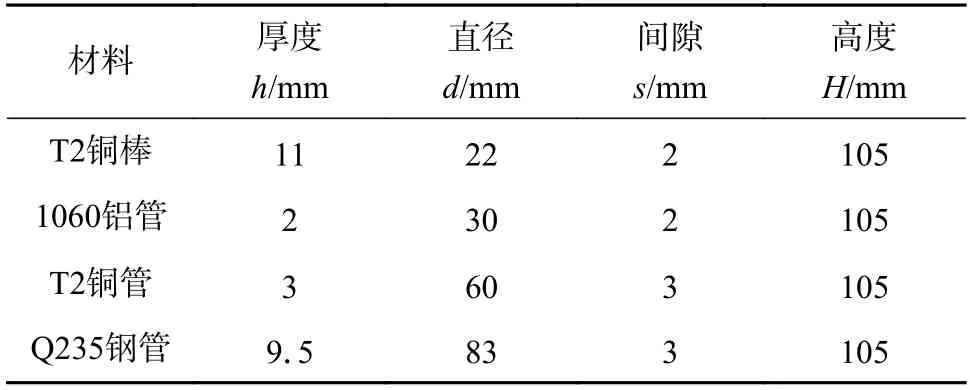

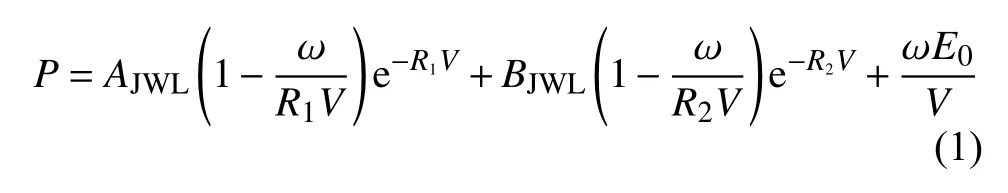

实体建模过程中,炸药与金属材料均选用3D Solid164 实体单元,单位设置为g-cm-μs.考虑到计算效率,取原结构1/4 进行建模计算,于模型整体的x,y边界加设对称边界条件.由于模型结构较为简单且呈扇形分布,采用更为精准的六面体映射网格对整体进行划分.炸药部分划分为2 340 个单元,金属材料由内至外分别划分为53 235,15 960,23 940,75 810 个单元,即Lagrange 模型的1/4 结构总计共171 285 个单元,如图2 所示.

图2 Lagrange 模型示意图Fig.2 Schematic diagram of Lagrange model.(a)gridless;(b) grid

1.2 ALE 模型

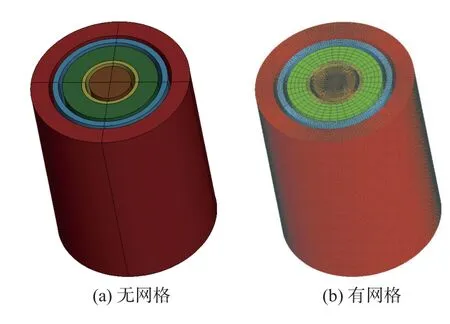

ALE 模型建模过程中金属材料均采用拉格朗日网格建模,而与拉格朗日法的区别主要在于ALE 法中会额外建立一种包裹金属材料的空气域,其与炸药均采用欧拉网格建模,单元则选用ALE 多物质单元算法[13].炸药、空气域与金属材料之间利用关键字*CONSTRAINED_LAGRANGE_IN_SOLID 建立流固耦合,炸药部分划分为5 300 个单元,金属材料由内至外分别划分为8 480,2 544,636,3 975 个单元.为了保证计算精度,空气域的网格划分较金属材料相比更加密集,共划分为26 500个单元.ALE 计算模型整体结构的1/4 共计47 435个单元,如图3 所示.

图3 ALE 模型示意图Fig.3 Schematic diagram of ALE model.(a) gridless;(b) grid

1.3 SPH-FEM 耦合模型

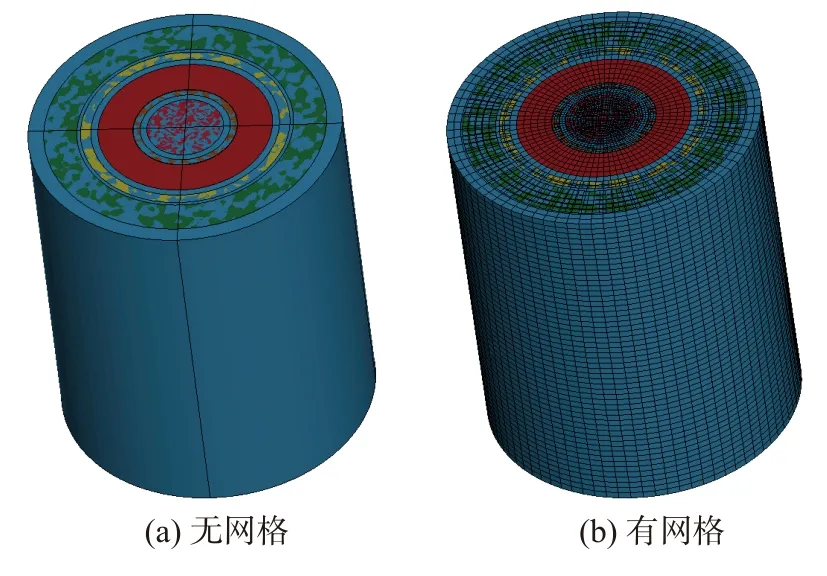

SPH-FEM 耦合法能够综合传统有限元法与SPH 无网格法的优点于一身,在保证效率的同时杜绝了炸药等高能材料在大变形过程中可能带来的网格畸变问题,有效提升了计算质量与精度.对金属材料统一采用有限元网格划分,而大变形的炸药部分采用SPH 法离散成光滑粒子,粒子直径Δr取0.1 cm.整体模型如图4 所示,金属材料共占746 550个单元,炸药被划分为264 600 个粒子.

图4 SPH-FEM 耦合模型示意图Fig.4 Schematic diagram of SPH-FEM coupled model.(a) gridless;(b) grid

2 材料模型与状态方程

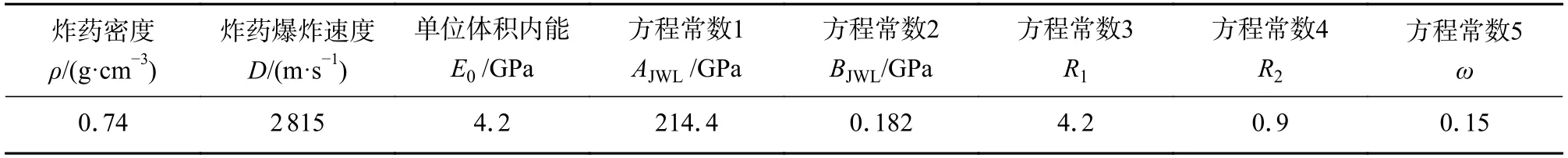

尽管本次模拟采用的三种算法在建模过程中各有差异,但赋予各材料的模型参数均为一致.炸药选用爆炸速度为2 815 m/s 的乳化炸药,密度0.74 g/cm3,为其定义JWL 状态方程及HIGH_EXPLOSIVE_BURN 模 型[14].JWL 状 态 方 程 全 称Jones-Wilkings-Lee 状态方程,通常用于定义烈性炸药爆轰产物的压力,如式(1)所示.

式中:P为炸药爆轰产物的压力;V为爆轰产物的相对比容;E0为炸药的初始比内能;AJWL,BJWL,R1,R2,ω均为炸药的自身系数.具体参数均列于表2[15].

表2 JWL 状态方程参数Table 2 JWL equation-of-state parameters

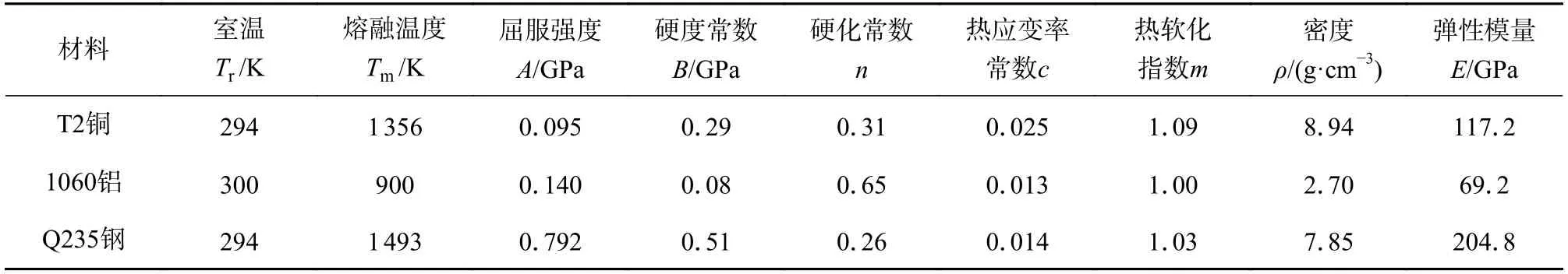

Johnson-Cook 材料模型[16]是一种研究金属力学行为的模型,常用于描述大应变及高温高压下金属材料的强度极限,其表达式为

式中:σ为有效屈服应力;Tm为金属材料熔点;Tr为室温;T*=(T-Tr)/(Tm-Tr)为一种无量纲温度;A为屈服强度;B为硬度常数;C为热应变率常数;m为热软化指数;n为硬化常数;εp为有效塑性应变;为有效塑性应变率.该次模拟中金属材料均受炸药爆炸所产生的高温高压条件影响,因此选用Johnson-Cook 模型为金属材料定义,具体参数如表3 所示[15].

表3 Johnson-Cook 材料模型参数Table 3 Parameters of Johnson-Cook model

LS-DYNA 求解运算中各材料模型均需要配套相应的状态方程,对于构成金属材料的T2 铜、1060铝和Q235 钢,均选用式(3)所描述的Mie-Gruneisen状态方程[17].

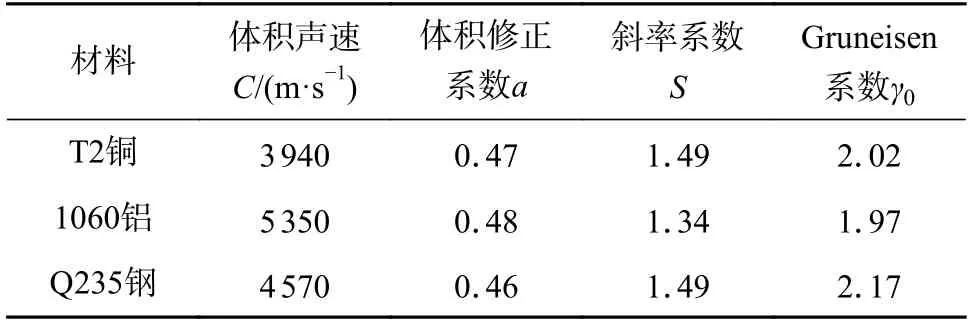

式中:C为体积声速;S1,S2,S3为拟合系数;ρ0为材料原始密度;μ=ρ/ρ0-1 且ρ为材料当前密度;γ0为Gruneisen 系数;a为一阶体积校正系数.各金属材料的Gruneisen 状态方程参数列于表4[15].

表4 Gruneisen 状态方程参数Table 4 Gruneisen equation of state parameters

相较于其它两种算法,ALE 法需要额外建立一种空气域以完成炸药与金属材料之间的流固耦合,因此对耦合中的空气单元使用Null 材料模型[18]和Mie-Gruneisen 状态方程进行定义,各参数均列于表5[15].

表5 空气域的材料模型与状态方程参数Table 5 Model and equation of state parameters of air domain

3 不同算法下模拟结果的对比分析

3.1 复合效果

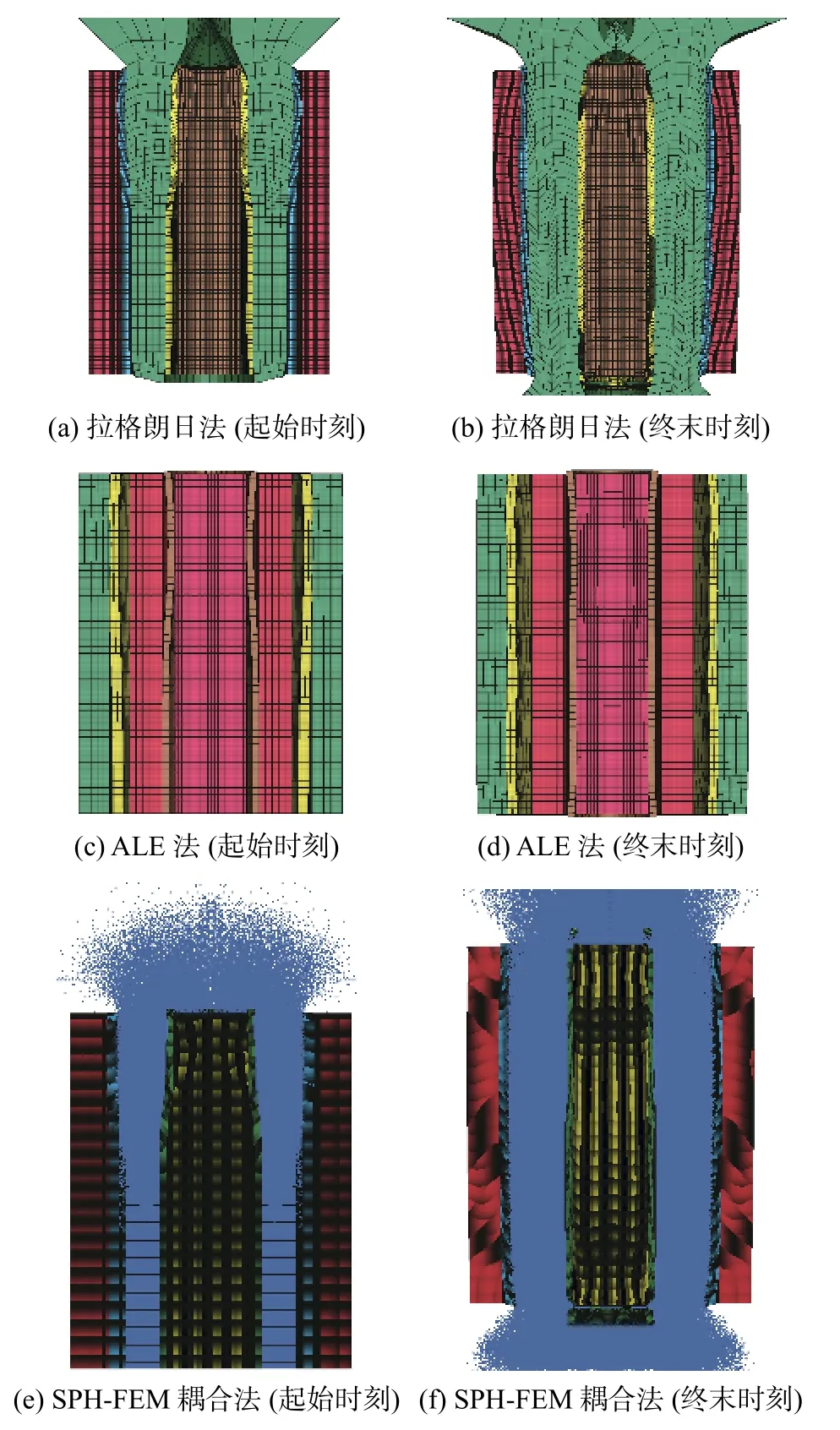

图5 为拉格朗日法、ALE 法及SPH-FEM 耦合法3 种算法在爆炸焊接模拟过程中的效果图.从图5可知,拉格朗日法中炸药网格会随时间推移产生较大程度的畸变,这是模型在计算过程中产生负体积问题的重要原因之一,严重情况下甚至会导致计算无法继续.而ALE 法和SPH-FEM 法中并不存在网格随炸药流动而变形的情况,因此能够有效避免负体积问题.与其它两种算法相比,ALE 法内部网格单元与物质相互独立,意味着并不能直接观察到炸药物质界面的具体流动过程.此算法的优点是保证了对物质结构边界运动的追踪,同时杜绝了材料网格在高速冲击问题中的畸变问题,相较于拉格朗日法具有更高的计算稳定性[13],通过观察图5a~图5d 中的材料网格形变程度也能够充分证明.SPH-FEM 耦合算法能够较为形象的模拟出炸药爆炸的飞散路径,并且在观察爆轰产物对金属材料的做功过程上也具有传统有限元法所不具备的计算精度.因此对于各类大变形的高速爆炸冲击问题,SPH-FEM 耦合算法在绝大多数情况下都是一种相对理想的选择[19].

图5 不同算法下金属材料的复合效果图Fig.5 Composite renderings of metal materials under different algorithms.(a) Lagrange algorithm (start time);(b) Lagrange algorithm (finish time);(c)ALE algorithm (start time);(d) ALE algorithm(finish time);(e) SPH-FEM coupling algorithm(start time);(f) SPH-FEM coupling algorithm(finish time)

在3 种算法中,T2 铜棒与1060 铝管前端均有一定长度的未复合区,如图6 所示,而由中端至后段金属材料则逐渐趋于平稳结合.这是因为起始端炸药的爆速在爆轰过程中需要逐步分阶段提升,经过一定加速距离后才能达到稳定爆轰速度.

图6 不同算法下T2 铜棒与1 060 铝管的前端未复合区Fig.6 The uncombined area of T2 copper rod and 1 060 aluminum tube under different algorithms.(a)Lagrange algorithm;(b) ALE algorithm;(c) SPHFEM coupling algorithm;(d) experimental effect

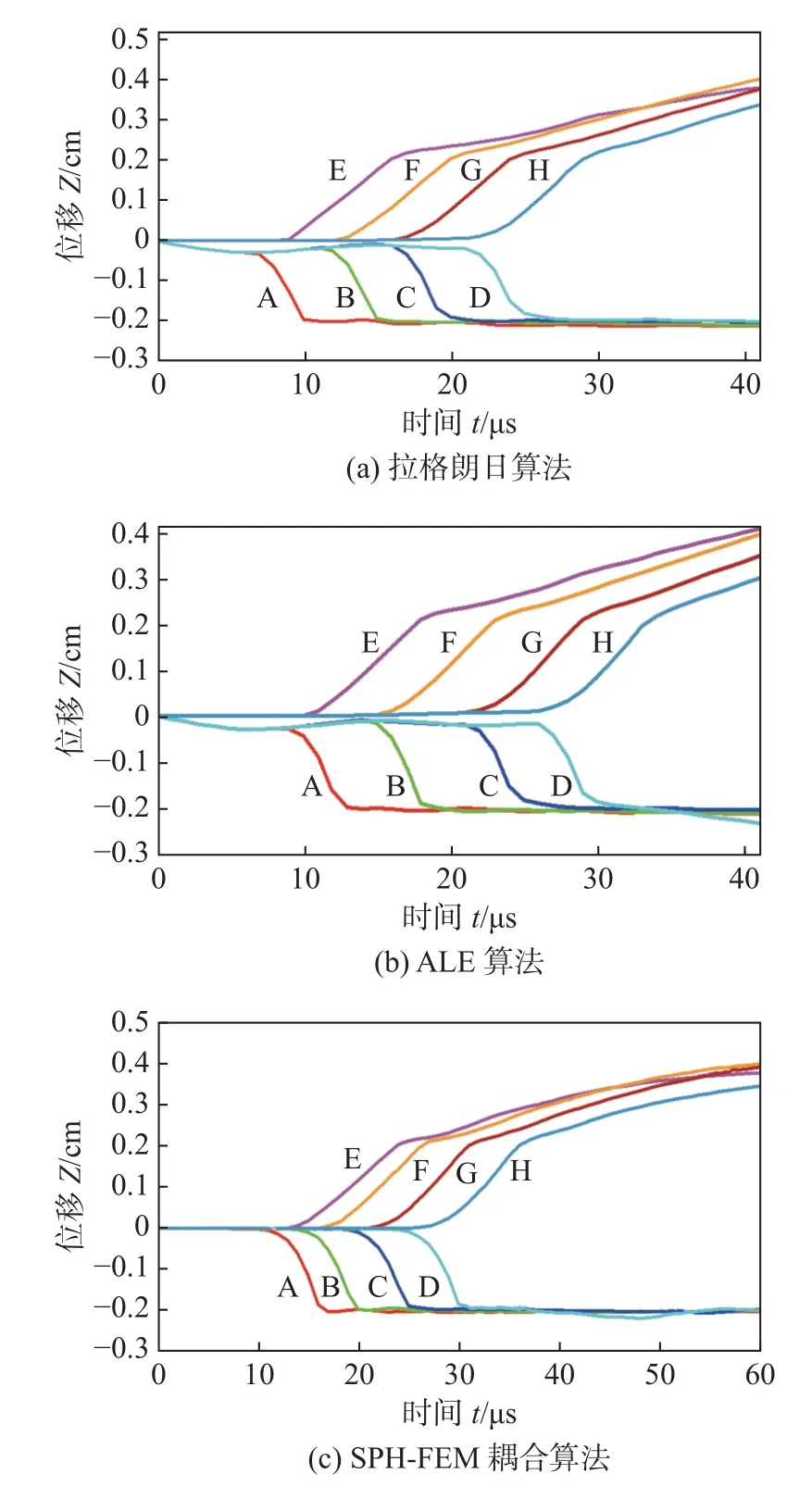

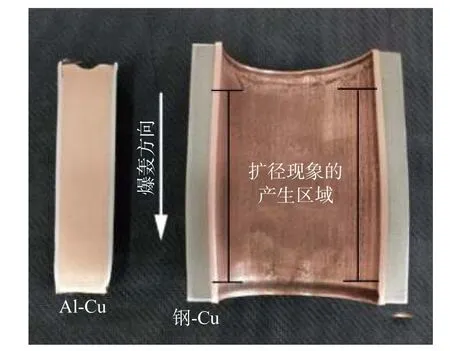

为验证两组金属材料的复合质量,于1060 铝管和T2 铜管表面自上至下按相同间距选取8 个特征点A~ H,特征点的高度两两对应,如图7 所示.输出不同算法下各特征点的位移—时间历程,如图8 所示.3 种算法下特征点的位移情况整体较为相似,但位于不同复层材料上的各特征点之间的位移情况则各有千秋.特征点A~ D 的位移量处于0.2 cm 上下,这也是内部管棒材料的间隙距离,说明在3 组模拟中1060 铝管与T2 铜棒之间均有较为优良的复合质量,并未出现大面积脱焊等情况.特征点E~ H 的位移量在经过一段时间的增长后没有停滞于间隙距离0.2 cm,而是以相对缓慢的速度继续增长至0.25~ 0.4 cm 之间不等.出现这种情况是因为炸药在爆轰过程中产生的爆轰产物无法迅速消散,在管道内逐渐积累的同时作用于T2 铜管表面的能量会越来越大,导致外部爆炸复合管的外形产生一定的塑性变形,即扩径现象[20].图9 为文献[12]中试验所得的复合管棒剖面图,其产生扩径现象的位置与特征点的选取部位基本一致,而两组复合管棒各自的焊接结合形态与模拟所得结果基本吻合.

图7 特征点选取示意图Fig.7 Schematic diagram of feature point selection

图8 不同算法下特征点的位移—时间图Fig.8 Displacement—time diagram of elements under different algorithms.(a) Lagrange algorithm;(b)ALE algorithm;(c) SPH-FEM coupling algorithm

图9 复合管棒剖面图[12]Fig.9 Composite pipe and rod section view

3.2 动态参数

3.2.1 压力分布

焊接过程中扩径现象的产生已由前文得到验证,其原理是爆轰产物在材料内部无法及时排出而导致能量过度累积作用于复管引起塑性形变.由于复管在获得爆轰产物和爆轰波的能量后会将其转化为高速运动的动能,而动能的大小又可借金属材料碰撞压力较为直观的表现出来,因此可通过研究基复管结合区的压力历程来达到对复管运动过程中能量分布情况的研究[21].

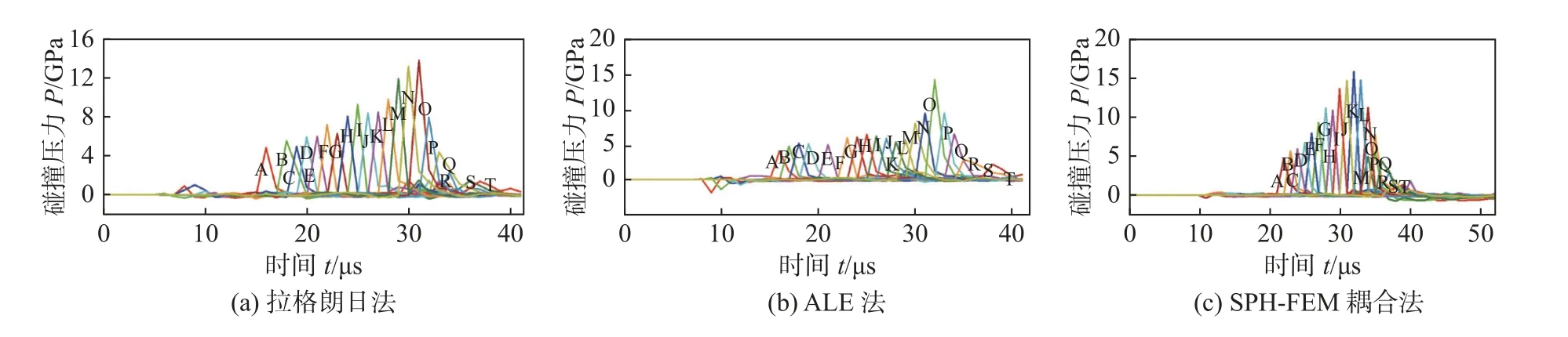

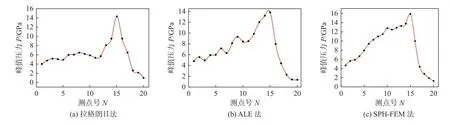

如图10 所示,沿炸药爆轰方向对T2 铜管外边界等间距选取共计20 个压力测点,采用字母A~T 依次编号.利用后处理软件LS-PrePost 导出3 种算法下测点的压力数据,3 种算法所得到的压力整体分布依然较为相似.为了更直观的了解压力变化趋势,图11 为不同算法下测点的压力—时间图.图12基于图11 的数据进一步将测点的峰值压力分布线性整合,从图12 可以发现1~ 10 号测点峰值压力呈稳定上升态,而11~ 15 号测点的峰值压力则急速提升至15 GPa 左右,这种提升速度远超前半部分的稳定上升速度;16~ 20 号测点的压力峰值开始急速下降,在较短时间内降至2.5 GPa 附近.这种稳定提升-急速提升-急速下降的压力变化趋势较为契合图13 所示金属管内能量理论分布情况[21],其中oa 段为爆炸加速区,ab 为稳定爆炸段,bcdef 为爆轰结束区对应了焊接过程中管内能量的不断累积及末尾段的爆轰结束过程.

图10 压力测点分布图Fig.10 Distribution of pressure measuring points

图11 不同算法下测点的压力-时间图Fig.11 Pressure-time distribution of measurement points under different algorithms.(a) Lagrange algorithm;(b) ALE algorithm;(c) SPH-FEM coupling algorithm

图12 不同算法下测点的峰值压力分布图Fig.12 Peak pressure distribution of measurement points under different algorithms.(a) Lagrange algorithm;(b) ALE algorithm;(c) SPH-FEM coupling algorithm

图13 金属管内能量理论分布情况[21]Fig.13 Theoretical distribution of energy in metal tube

3.2.2 碰撞速度

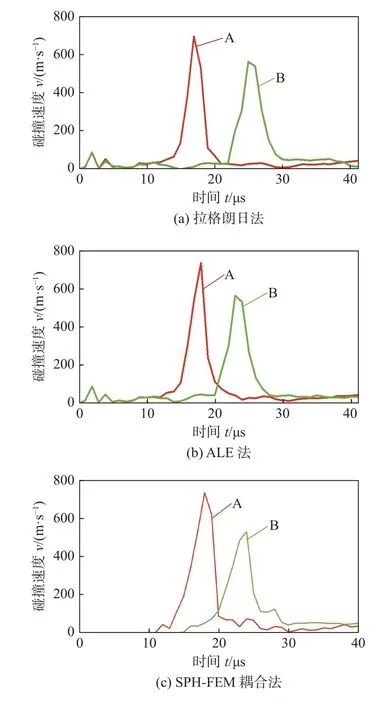

作为爆炸焊接过程中的重要动态参数之一,金属材料的碰撞速度—时间历程能够显示金属材料的结合质量.由于边界效应及管内能量累积的影响,炸药在金属管中部达到稳定爆轰,因此以金属管中部为代表进行碰撞速度分析.选取1060 铝管与T2 铜管中部的一对特征单元A 和B,输出3 种算法下特征单元的速度—时间历程,如图14 所示.图15 为特征单元分布.特征单元A 在3 种算法下的碰撞速度分别为708,762 和741 m/s,这与文献[12]计算得出的理论碰撞速度747.5 m/s 存在5.3%,1.9%和0.9%的误差;而特征单元B 的碰撞速度则分别为503,544 和519 m/s,与理论速度527.5 m/s 之间误差为4.6%,3.1% 和1.6%.以此推断3 种算法中SPH-FEM 耦合法所得的动态参数精度最高,其次ALE 法,拉格朗日法误差最大.

图14 不同算法下特征单元A 与B 的速度—时间历程Fig.14 Velocity-Time history of elements A and B under different algorithms.(a) Lagrange algorithm;(b) ALE algorithm;(c) SPH-FEM coupling algorithm

图15 特征单元分布Fig.15 Elements distribution

4 结论

(1)外层复合管在焊接过程中由于内部表面受到了无法及时排出的爆轰产物作用而出现了扩径现象,这种塑性变形的情况在能量累积逐渐增大的管材后半段更为明显,使外层复合管出现了上窄下宽的整体外观,其内部各特征点所受的压力峰值曲线也很好的验证了这种现象.

(2) 3 种算法下1060 铝管上特征点A 的碰撞速度与理论速度之间存在0.9%~ 5.3%的误差.其中SPH-FEM 耦合法的误差最小,ALE 法其次而拉格朗日法误差最大.3 种算法中利用SPH-FEM 耦合法能够得到最为精确动态参数.

(3) SPH-FEM 算法的耗时最久,拉格朗日法其次,ALE 算法最短.拉格朗日法建模快捷,ALE 法可以有效规避炸药网格畸变问题,SPH-FEM 耦合法对动态参数模拟的精确度更高,其各有自身的特殊优势.