高温烟气余热回收石墨装置的研究与应用

2022-02-02李晨晨刘仍礼

陆 俊,冯 亮,李晨晨,刘仍礼

(南通星球石墨股份有限公司,江苏 南通 226011)

目前,化工、制药和焦化等行业在生产过程中产生900~1 200℃的高温烟气,在不经过处理的情况下直接排放会造成环境污染,而化工废弃物和工业废弃物在经过焚烧处理后产生的高温烟气中因含有大量的有毒成分无法直接排放。以往对这些高温废气的处理采用急冷塔喷淋冷却或传统的锅炉回收余热。这两种处理方式虽然对烟气进行了处理,但存在很大的弊端。急冷式烟气处理仅能对烟气进行冷却,不能利用余热;对于超过1 000℃烟气的设备材质为碳钢,烟气温度降至400℃时会与水蒸气反应产生硫酸蒸气,对设备造成腐蚀,因此锅炉余热回收装置只能利用部分热能,一般将温度降至500℃左右,不能将余热进行全部转移,后续还需进一步对烟气进行急冷处理至60℃,高温焚烧烟气余热利用装置解决了上述两种问题。

1 研究现状

高温焚烧烟气余热利用装置具有性能优越,导热性能好、耐高温、耐腐蚀等特性。针对市场需求,高温焚烧烟气余热利用装置是烟气处理的主要设备,通过采用创新技术,在生产产品的同时,充分利用其能量转换,提高能源的利用率。

高温焚烧烟气余热利用装置,通过产品的优化和改进,使得与类似产品相比较具有以下优点。(1)比类似产品(碳钢锅炉余热利用)更耐腐蚀;(2)比急冷塔提高了热能的利用效率;(3)在高温下设备不容易损坏;(4)将烟气冷却和余热利用在1台设备上实施,节约现场占地空间。

2 应用进展

2.1 装置工作原理及工艺说明

(1)工作原理

高温烟气余热回收石墨装置中1 200℃烟气自上部进入装置内,循环水自装置底部由加压装置使循环水自下而上经过装置内石墨换热块进行热交换,在装置中部设置了循环纯水入口,使循环纯水由装置中部进入装置内与自上而下的高温烟气进行热量交换,由于石墨超高的导热性能,石墨壁温可达到230℃,与循环纯水接触产出0.4~0.8 MPa的高温蒸汽,高温蒸汽给后道工序或其他化工装置的热源提供保证。

装置主要优点是在高温烟气与循环纯水进行热交换,产出可以并入管网的蒸汽,同时通过底部石墨块的循环水对高温烟气进行冷却。

(2)装置工艺说明

来自界外的高温烟气,温度约1 200℃、纯度10%的HCl进入界区,经石墨换热器与脱盐水(或蒸汽冷凝水)进行热量交换,回收热量,产生蒸汽,蒸汽的压力0.4~0.8 MPa,进入管网,从高温烟气余热回收石墨装置出来的烟气温度控制在150℃左右,烟气进入降膜吸收器,与后面进来的稀酸或纯水,在降膜吸收器内进行吸收冷却,经过一级吸收后进入尾气吸收塔,稀酸被尾气塔稀酸吸收成25%以上的盐酸;最终尾气温度控制在50℃左右,再进入水洗塔(PP填料塔)及碱洗塔(PP填料塔),水洗塔稀酸送降膜吸收塔吸收氯化氢,碱洗后尾气含有少量的CO、CH4和H2,送出界区集中处理。

脱盐水经过高温烟气的余热产生170~175℃的过热水进入后面的蒸汽闪发罐,通过控制蒸汽闪发罐的输出阀门,控制蒸汽产出的压力及温度,产生出0.4~0.8 MPa以上饱和蒸汽并入蒸汽管网,大量的热水从蒸汽闪发罐底部自流进入石墨换热器,将热水循环利用,热水循环采用自循环余热锅炉工艺。

2.2 结构特性

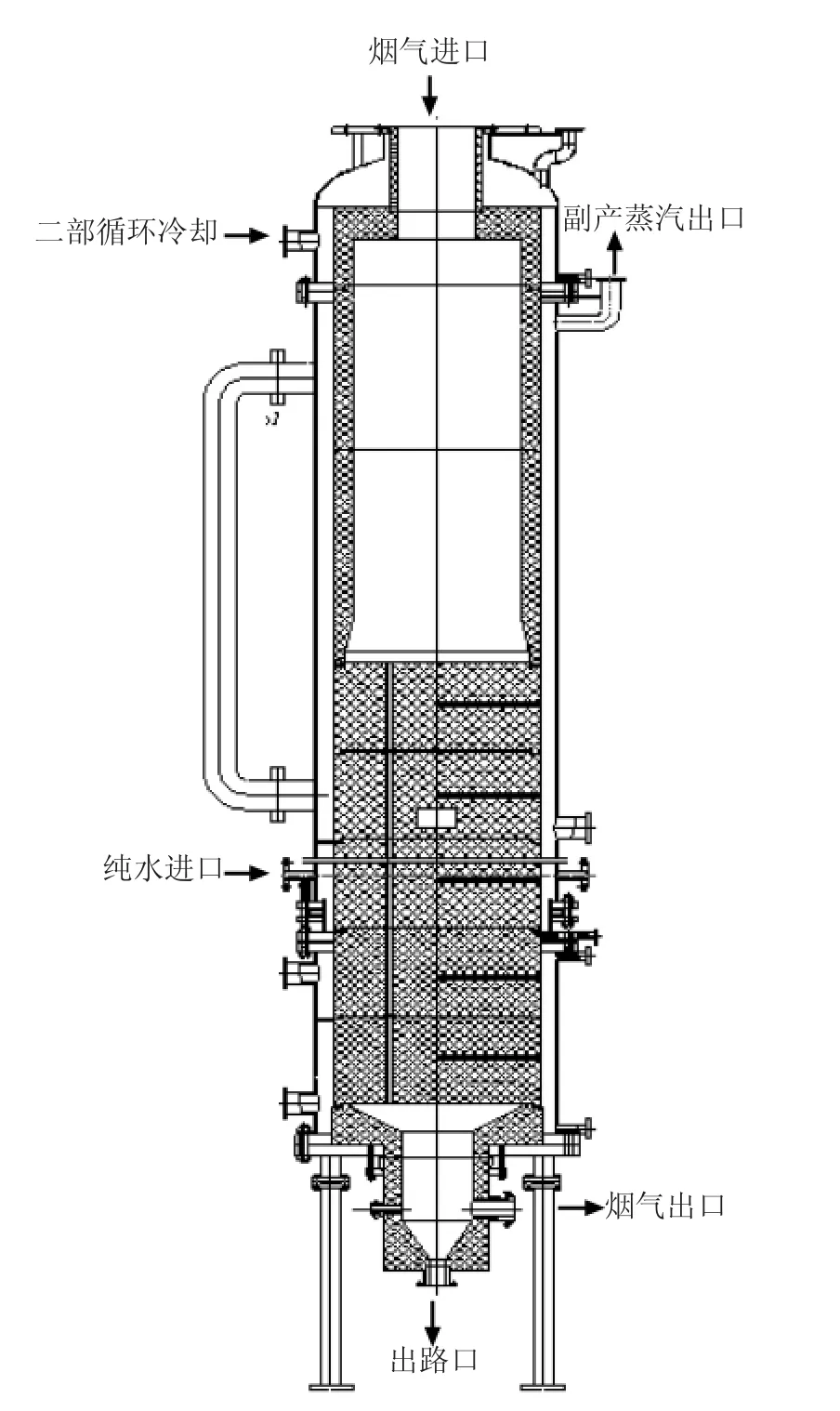

高温烟气石墨装置示意图见图1,高温烟气余热回收石墨装置由3部分组成。分别是顶部冷却段、副产蒸汽段以及底部冷却段。

图1 高温烟气石墨装置示意图

冷却段位置在烟气装置顶部,由烟气炉上封头通过上法兰组件与壳体上端固定连接。上封头与上法兰之间设有耐高温高弹性密封圈,使得上封头与壳体密封配合,保证了塔体的密封性。顶部冷却段作为高温烟气最先接触的部位,耐受温度最高可达1 200℃。为了给高温烟气降温,保护石墨本体,顶部冷却段设有冷却水循环进行初步降温。本段的特点是结构简单,固定及密封效果好,热量转移效率高。

副产蒸汽段采用石墨内胆,外加循环纯水夹套,循环纯水自中间进入装置的夹套内与1 200℃高温烟气进行热量交换,降低烟气的温度,提高纯水的温度至沸点,产出0.4~0.8 MPa饱和蒸汽。本段装有一组浮动组件固定上下壳体和弹簧补偿装置,通过弹簧使得壳体、上盖板、上封头、下盖板形成钢性连接,消除了壳体、上盖板、上封头、下盖板之间不同材质的膨胀系数不同所产生的应力,弹簧的补偿作用减少了膨胀,使塔体不易损坏,避免了石墨与钢制壳体膨胀系数的不同,导致装置的失效。石墨筒体在筒壁外部加工横向及纵向的传热孔,使得石墨内套的内壁具有内螺纹导流散热系统,提高了气体与石墨内套内壁的接触面积,利用石墨优良的导热性快速带走热量,提高了塔体的热交换效率。

底部冷却段由石墨换热块组成,自上而下的烟气经过顶部循环水和中部纯水的热交换后,温度为230℃,在底部增加了石墨制成的换热器,其不但具有耐酸腐蚀性及良好的热传导性能,将石墨芯体做成垂直和水平分隔开的块孔式结构,当高温烟气和冷却水通过时,高温介质不断地把热量传给石墨换热器,低温介质不断从换热器得到热量,实现了热交换,使得烟气进一步冷却,为后续设备吸收提供良好的条件。装置底部设有除灰装置,烟气冷却后,设备中的杂质可通过底部的除灰系统将杂质及时排除。高温烟气余热回收石墨装置整体设备结构简单,制造方便,且能够有效对高温焚烧后产生的烟气进行处理,解决了节能环保问题。

副产蒸汽部分选用化工专用石墨加工而成,炉体采用先进的强化处理及碳纤维增强处理,使石墨炉体具有耐高温、高压能力;石墨筒体采用特殊的结构,在保证机械强度的同时减小热阻,提高热效率;密封垫片材质上采用进口垫片进行密封,提高垫片长期使用性能的稳定性。石墨筒体、石墨换热块之间采用不同材质的双密封结构及新型密封材料,确保耐高温、耐腐蚀性;设备整体采用大膨胀节、弹簧、弹簧垫片等补偿装置消除温度变化时碳钢与石墨膨胀系数不同造成的应力,大膨胀节采用机械可活动密封及填料密封,避免正常使用及开停车易泄漏的问题,通过材料的优化及密封结构的合理先进性,解决了泄漏问题。

2.3 材料特性

高温烟气余热回收石墨装置设备本体采用耐高温高级化工专用石墨材料,前期材料选择时通过电镜分析对使用的石墨材料进行气孔分布分析,选择气孔分布更加均匀,内部杂质含量少的高品质的石墨原材料。气孔分布多会影响石墨材料的物理机械性能及树脂浸渍的填充,石墨材料的密度越高,浸渍填充的树脂越少,石墨的传热性能越好,需选用机械强度高、耐腐蚀性能高,热稳定性能优良的石墨材料。石墨材料通过全自动化的生产、浸渍工艺,经3次高温、高压下的热处理使树脂能够全部浸透到石墨孔隙内,缩小了石墨与树脂两种不同物质的膨胀系数;提高了换热系数,同时消除了在一定高温下的内部不同材料混合产生的应力,使得石墨可以在高温下长期稳定运行,保证了石墨的不透性和耐热性,石墨本体允许使用温度为260℃。石墨筒体是通过石墨块材拼接形成的筒体,粘接缝在高温腐蚀工况下极易出现氧化及高温碳化,所以粘接质量是影响整体设备性能的重要控制指标。石墨材料环向粘接形式采用阶梯形结构,粘接面进行车加工,并进行拉毛处理,保证粘接面的平整度与粗糙度。纵向粘接缝采用凹凸槽式,粘接下料采用数控线切割成型,保证凹凸面的尺寸精准,粘接缝控制在1 mm以内,纵向与纵向的粘接缝交叉错开布置。粘接成型后放入烘房对表面烘干/热处理,保证粘接固化均匀。烘干处理后对表面进行加工平整后按浸渍工艺要求对工件进行浸渍热固化处理。石墨材料通过粘接浸渍后使用的强度性能必须达到抗拉18 MPa,抗压达到75 MPa,抗弯达到31 MPa。

2.4 技术特性

(1)将烟气处理和余热利用相结合,在对烟气进行冷却的同时,对烟气的热量加以利用,副产的0.4~0.8 MPa低压蒸汽能够满足化工厂的热源使用。

(2)烟气进口处采用等静压石墨材料并安装循环冷却装置,通过循环水对石墨起到保护作用,保证设备在1 200℃的高温烟气下能够正常使用。

(3)副产蒸汽段和冷却段加装平衡管,使得下部和上部的压力平衡,减少上下压力波动,及缓解上下部分温差较大对设备造成的损坏。

(4)壳体间增加强制循环导流结构,使炉内壁能够迅速降温,保护石墨筒体。

(5)采用耐高温改性酚醛树脂,通过不断的研究实验提高了树脂的耐高温性能。

(6)总体性能指标。设计压力管程0.1 MPa,壳程0.4~0.8 MPa饱和蒸汽,设计温度1 200℃,介质高温烟气、盐酸等。

(7)泄漏情况为零泄漏。

(8)烟气成分见表1。

表1 烟气成分

3 装置的优越性

高温烟气余热回收石墨装置因其石墨材质的特殊性,具有更加优良的耐腐性能,能够耐受各种工业及化工垃圾焚烧后产出的高温废气,石墨对于废气冷却后大部分的酸类和碱类物质都是稳定的,不会产生腐蚀等问题,能够满足绝大部分的化学物料。各种材料的热膨胀系数对比见图2。与其他非金属材料相比,石墨材料具有更好的导热性能,与金属材料相比,它的导热系数仅次于铜和铝,比不锈钢大5倍,比碳钢大2倍,居于非金属材料之首,具有更加突出的传热性能。浸渍石墨与部分材料的导热系数对比见图3。不透性石墨的线胀系数一般在5×10-6~27×10-6范围内,对温度变化的敏感性极小,用它制作的设备能在高温下维持原来的形状和机械强度,保证了设备的长期平稳使用。

图2 热膨胀系数对比

图3 导热系数对比

高温烟气余热回收石墨装置与传统的急冷塔处理烟气比较,增加了对烟气温度的回收利用,将高温烟气的热能转化为蒸汽,产出的蒸汽具有良好的经济效益,而传统的急冷塔需要耗费大量的喷淋水对烟气进行冷却处理。对比以往的锅炉回收的余热利用,前者在处理高温烟气时,往往对烟气中的组分要求较高,对于腐蚀性较强的烟气,以往的碳钢锅炉不能很好的利用,而该装置充分利用了石墨优良的耐腐蚀和导热性能。

各种高温烟气处理装置性能对比见表2。

表2 各种高温烟气处理装置性能对比

4 效益

高温烟气余热回收石墨装置属于节能环保新产品,解决了固废焚烧后的高温烟气处理问题,响应了国家的节能环保政策。该产品的主要特点在于将高温烟气余热利用和烟气急冷在同一台设备中实现,改变了传统工艺先需要一台设备进行余热利用,再用一台急冷塔进行烟气急冷的工艺。大大降低了设备的投资成本,减少了设备的占地空间,有效提高了设备使用率。该产品具有性能优越、抗折强度高、导热系数高、无污染等特性。

按照一台设备能副产2 t/h左右的0.8 MPa的蒸汽,年产蒸汽16 000 t,每年创造效益约336万元(蒸汽单价以210元/t计)。按年产16 000 t蒸汽计算,每台合成炉每年可节约1 555 t标煤,减少CO2排放4 200 t,节约了煤炭资源的消耗,减少了环境的污染。

5 结语

高温烟气余热回收石墨装置作为一项余热回收效果好,应用广泛的装置在高温烟气回收处理方面其效果已经得到认可,特别是能够将温度1 200℃高温烟气进行余热利用处理副产蒸汽,同时能满足各种含酸高温烟气的处理,替代传统的余热处理装置,具有现实的意义。