氯化石蜡-52后处理工序优化探讨

2022-02-02叶阳阳周文斌沈曙光

叶阳阳,周文斌,沈曙光,俞 狄

(浙江镇洋发展股份有限公司,浙江 宁波 315204)

氯化石蜡-52是一种浅黄色黏稠液体,是C14-C30不同碳数的直链烷烃经氯气进行自由基取代反应而成的氯化衍生物混合物。氯化石蜡-52具有无臭、无毒、阻燃、挥发性低以及与PVC树脂相容性好等特点,常作为聚氯乙烯的增塑剂,橡胶、涂料、油墨的添加剂,机械加工润滑油的添加剂、抗凝剂,以及塑料、橡胶的阻燃剂等。氯化石蜡-52属于氯代烃类,结构不稳定,易发生消去反应(常采用醇的碱溶液作为氯代烃消去反应的催化剂),生成氯化氢,同时在碳链上形成碳碳双键,这样就产生了共轭双键多烯结构,多烯结构容易聚合生成胶质溶于物料中。此外,碳碳双键也容易受氧的侵袭形成叔碳醇,它在酸性介质中也易生成烯键,多烯的叠合物和氧化的羰基化合物都是使产品带颜色的原因。

在氯化石蜡-52实际使用过程中,最主要的产品质量指标有氯含量、黏度、酸值、色泽(Pt-Co号)、热分解温度等相互联系、相互影响。当氯化石蜡-52长期储存后,产品缓慢分解过程会导致酸值和色泽(Pt-Co号)缓慢上升,热分解温度会出现下降。因下游工厂使用氯化石蜡-52的温度普遍在150℃以上,酸值和热分解温度更受下游加工用户的关注;而近些年随着热稳定剂生产技术的成熟以及下游部分工厂对产品透明度及色泽要求的提高,色泽(Pt-Co号)也逐渐成为下游加工用户关注的重要指标。通常情况下,氯化石蜡-52产品出厂时要求酸值在0.1 mg KOH/g以下,热分解温度在160℃以上,色泽(Pt-Co号)要求小于100甚至达到60以下,而反应工序来的氯化石蜡-52溶有大量取代反应产生的氯化氢和微量氯气,氯化氢是产品酸值的主要来源,也影响热分解温度,因此需要进行脱酸工序并添加热稳定剂来满足下游加工用户的使用要求,即氯化石蜡-52生产过程的后处理工序。不同的后处理工序工艺和辅助物料添加配方对氯化石蜡-52产品质量指标影响非常大,本文通过研究和改进氯化石蜡-52后处理工序工艺,优化热稳定剂配方,不但有利于提升氯化石蜡-52产品品质,还有利于降低生产成本及节省劳动力。

1 脱酸工序的工艺优化

脱酸指采用汽提、负压等方式,除去溶解在氯化石蜡-52里的氯化氢和微量氯气。该工序一般能除去从反应工序来的氯化石蜡-52中90%以上的氯化氢和微量氯气,显著降低产品酸值。汽提的主要原理为萃取,采用汽提气体将物料中的氯化氢和微量氯气带出,而负压降低氯化氢和微量氯气在物料中的溶解度,两者相结合能实现更好的脱酸效果。脱酸工序的脱酸效果会影响产品酸值、热稳定剂消耗等,从而影响产品品质和生产成本。

脱酸形式有2种:(1)间歇脱酸工艺,物料通过脱酸设备批次处理,物料在脱酸设备内通过一定时间脱除氯化氢和微量氯气,直到物料酸值合格;(2)连续化脱酸工艺,物料以连续流动的形式通过脱酸设备,使脱酸设备出口酸值至合格值。间歇脱酸工艺需要人工批次操作,自动化程度低、劳动强度高,每批物料之间存在酸值差异,易导致产品质量波动。因此,连续化脱酸工艺是脱酸工序的优化方向。但由于高效连续化的脱酸技术不够成熟,目前行业内基本都采用间歇脱酸工艺,缺少对脱酸设备、工艺参数、汽提气体的工业化优化研究。

1.1 脱酸设备的设计

脱酸设备一般有釜式和塔式2种,釜式造价低廉、占地面积小、操作点集中;塔式一般直径略小于釜式,而高度远大于釜式,在内件设计合理的情况下,可实现更高的脱酸效率。合理的内件设计应充分考虑到气液接触情况及停留时间等因素。

为保障气液充分接触,需要增大气液接触面积,提高传质效率。考虑到物料和汽提气体的密度性质,一般物料从脱酸设备顶部进入,从塔底流出,汽提气体从脱酸设备底部进入,从塔顶连接后续负压尾气处理系统。因此,塔顶处汽提气体为连续相,物料可作为分散相;塔底处物料为连续相,汽提气体可作为分散相。为保障气液充分接触,塔顶物料进口可考虑设置液体喷淋器,塔底气体进口可考虑设置气体分布器,能显著增加气液接触面积。

在塔顶,物料以小液滴的形式分布在汽提气体中,进口物料中溶有大量的氯化氢,小液滴表面和内部的氯化氢能轻易析出并被负压系统带走;在塔底,汽提气体以小气泡的形式分布在物料中,出口物料中溶解的少量氯化氢,在鼓泡的作用下被新鲜的汽提气体带出,可进一步降低物料酸值。物料与汽提气体为逆流,这样设计的好处在于汽提后出塔气体氯化氢含量较高,塔底物料酸值较低,且汽提气体内的氯化氢浓度低于物料,能确保汽提气体的高效利用,保障全塔物料的氯化氢均能有效脱除。

连续化脱酸工艺的停留时间一般是物料流经脱酸设备所消耗的时间。在内部结构确定、汽提气体量一定的情况下,物料的停留时间很大程度上决定了脱酸设备的生产效率。若不设计任何塔内件,即采用空塔脱酸,会存在以下问题。(1)物料趋向于全混流状态,氯化氢含量不同的物料间易发生返混,导致传质效率波动。部分物料发生短路,停留时间大幅缩短,影响产品酸值。(2)塔底分散成小气泡的汽提气体在上浮过程中结合成大气泡,导致气液接触面积减少。

因此,除了液体和气体的进口需要采用分布器外,脱酸塔还需增加塔板或填料、气体再分布器。塔板或填料可促使物料趋向平推流状态,很大程度解决返混和短路的问题,而气体再分布器能多次分散汽提气体,保障气液接触面积。此外,在汽提和负压脱酸的过程中,可能存在少部分物料被汽提气体带走的情况,因此需要增加挡板、旋风分离器、冷却器等用来回收物料,减少汽提带走产品,影响达标排放和物料损耗。

1.2 汽提气体的选择

汽提气体一般可采用压缩空气或氮气,氮气更佳。在80~100℃条件下,空气中O2易与烷烃进行氧化反应,生成羰基等生色基团;氧气与氯化石蜡也会发生副反应,产生着色基团。此外,烯烃双键也容易受到氧的作用,而降解形成羰基化合物。如果有叔碳氢原子存在也容易受到氧的作用形成叔碳醇,它在酸性介质中也易生成烯键。多烯的叠合物和氧化的羰基化合物都是使氯代烷烃产品带有颜色的原因。要保持产品的稳定性,就必须消除或抑制上述不利反应。因此,汽提气体中一定浓度的氧气可能导致氯化石蜡-52的色泽加深。

除了氧气,在脱酸过程中,汽提气体中含有的水分、空压机带的微量油、送风管材质的不合理等都会使氯化石蜡色泽加深[1]。汽提气体中的水分来自汽提气体制备过程,水分含量高会显著影响产品酸值。氯化氢在水中有着极佳的溶解性(常温下,1体积水能溶解约500体积氯化氢),氯化氢溶于水后会以盐酸的形式存在,且难以在脱酸过程中除去。因此,汽提气体应充分除水,尽量避免将水分带入物料中。

不合理的汽提气体输送的管道材质会引入Fe3+等金属离子,Fe3+会显著影响产品色泽。Fe3+会与物料中氯化氢结合,以FeCl3的形式存在于物料中。FeCl3既是氯化烷烃脱HCl催化剂,又是烯烃聚合、环化的催化剂,会加速生成生色基团的速度,甚至使反应物聚合生成焦油等大分子有色物质,造成产品黑料。因此,应采用非金属管道或在脱酸设备汽提气体进口处增加过滤设备等,避免汽提气体含Fe3+进入脱酸物料中。

1.3 工艺参数的优化

脱酸过程中主要的工艺参数有温度、压力、汽提气体量等。在汽提加负压的脱酸工艺中,适当提高脱酸温度、降低脱酸压力、增加汽提气体量,都有利于氯化氢的脱除。温度对氯化石蜡-52的黏度有着较大影响(50℃时黏度约为180 MPa·s,80℃时黏度约为40 MPa·s),因此,适当提高温度能降低氯化石蜡-52黏度,提升物料的流动性,有利于汽提,同时升温还有利于氯化氢从物料中析出。负压脱酸的动力来自于物料中溶解的氯化氢气体与塔顶的压力差,塔顶压力越低,脱酸动力越大,越有利于氯化氢的脱除。增加汽提气体量一方面会增加单位时间内的鼓泡数量,增大气液接触面积;另一方面会加快新鲜汽提气体的补充速率,有利于氯化氢的脱除。

2 稳定剂配方研究和优化

稳定剂在氯化石蜡-52物料脱酸结束后添加,可进一步降低氯化石蜡-52产品酸值,同时能显著提升产品热分解温度,稳定剂添加的优化可从稳定剂配方和添加时机两方面来进行。

2.1 稳定剂组成

理想的稳定剂应具备下列性能。(1)能够迅速与脱除(生成)的氯化氢结合,减少酸性物质的存在;(2)可与氧分子结合,降低活性物质反应,阻止副反应的发生;(3)能与多烯结构反应,生成稳定物质,阻止进一步脱氯化氢反应;(4)吸收紫外线,避免光的降解作用。其中能否迅速与生成的氯化氢结合是衡量稳定剂性能的主要指标,显著影响着产品酸值和热分解温度。影响酸值在于稳定剂能吸收氯化氢,降低酸值;而影响热分解温度在于温度越高,氯化石蜡分解产生氯化氢的速率越快,稳定剂能更快速地吸收氯化氢,氯化石蜡产品具有更高的热分解温度。同时吸收紫外线的能力也是稳定剂较关键的性能,氯化石蜡-52多氯取代的结构决定了其对光极为敏感,因此氯化石蜡-52通常需要避光保存,通过加紫外线吸收剂也有助于避免氯化石蜡-52因光照而分解。

一般常用的稳定剂有碱式无机盐、有机金属化合物、多胺类、环氧类等,滕增革[2]对这4种稳定剂单独用于氯代烷烃进行了试验,得出了如下结论:从热稳定性角度分析,4类稳定剂都有良好效果,但从色泽影响的角度分析,环氧类最好,有机金属化合物一般,碱式无机盐和多胺类较差,因此国内均采用环氧衍生物作为氯代烷烃稳定剂,乙二醇二缩水甘油醚最为普遍。

张忠厚等[3]认为目前国内普遍采用乙二醇二缩水甘油醚作为热稳定剂,单一的稳定剂组成往往存在用量大、功效单一的问题,而将不同功效的组成进行复配更有利于发挥协同作用,降低用量并提升稳定剂的综合性能,并进行了新型高效复合稳定剂的配制实验。采用乙二醇二缩水甘油醚和甲基锡为主稳定剂,亚磷酸三苯酯和环氧大豆油为助稳定剂,配以紫外线吸收剂和抗氧剂等制成高效复合稳定剂,研究得到的复合稳定剂成本与纯DGEG相近,氯化石蜡的热分解温度与使用纯DGEG相比提高了31℃,耐紫外光稳定性提高了171%,具有很高性价比。

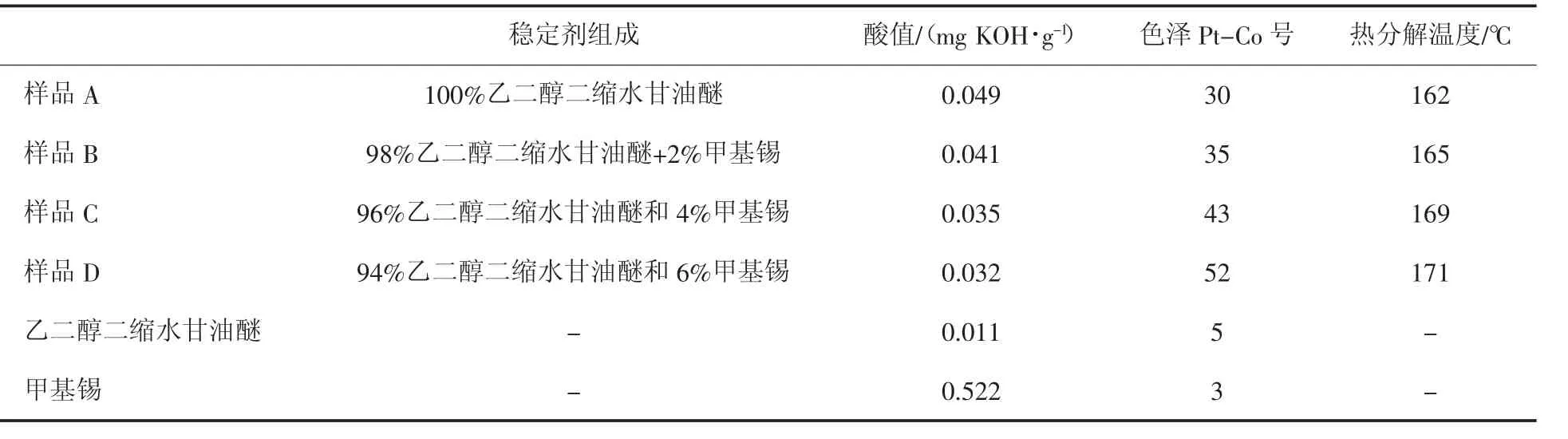

但上述高效复合稳定剂的性能测试并未涉及复合稳定剂(尤其是甲基锡)对氯化石蜡酸值和色泽的影响,因此进行了乙二醇二缩水甘油醚和甲基锡作为主稳定剂复配的实验。实验样品包括(1)氯化石蜡-52,由氯化石蜡生产厂家提供;(2)乙二醇二缩水甘油醚,由沈阳化工助剂厂生产;(3)甲基锡,由山东科兴化工有限责任公司生产。性能测试方法包括参照GB/T 1668,用滴定法测定酸值;参照GB/T 3143,利用分光光度计测定色泽(Pt-Co号);参照HG/T 3018规定的装置测定热分解温度等。实验过程如下:取同一批次500 g氯化石蜡-52四份,分别标记为样品A、B、C、D,在控制稳定剂的总加入质量为4‰的条件下,分别加入100%乙二醇二缩水甘油醚、98%乙二醇二缩水甘油醚和2%甲基锡、96%乙二醇二缩水甘油醚和4%甲基锡、94%乙二醇二缩水甘油醚和6%甲基锡;测定样品A、B、C、D的酸值、色泽、热分解温度,测定乙二醇二缩水甘油醚和甲基锡的酸值、色号。实验结果见表1。

表1 主稳定剂复配性能测试记录

分析上述实验数据不难发现,甲基锡的酸值高于乙二醇二缩水甘油醚,色泽优于乙二醇二缩水甘油醚,用甲基锡替换部分的乙二醇二缩水甘油醚,能降低酸值并提升热分解温度,但色泽也会相应加深。针对这种情况,认为甲基锡确实能比乙二醇二缩水甘油醚更加迅速地吸收氯化氢,但甲基锡中含有的锡或其他金属离子可能对着色基团产生一定催化作用,导致色泽加深,因此将有机金属化合物用作氯化石蜡-52稳定剂,必须充分考虑金属离子对色泽的影响,色泽过深可能会影响氯化石蜡-52在透明度要求较高领域的应用。

2.2 稳定剂添加时机

一般认为生成的氯化氢具有催化作用,会加速氯化石蜡的分解。塔拉米尼发现了HCl引起固态PVC的分解。布朗发现在苯甲酸乙醋中当游离的HCl存在时,脱HCl的速度较快,变色严重。明斯凯尔认为HCl存在时,使脱HCl呈自动催化反应。在175℃,自动催化反应的速度为非催化反应的1000倍。但是,其自动催化的机理尚不清楚。在200℃以下,HCl离解成自由基的可能性不大。因此,范德芬等认为HCl可离解成为Cl-。这种离子起亲核试剂的作用,能加速脱HCl反应。

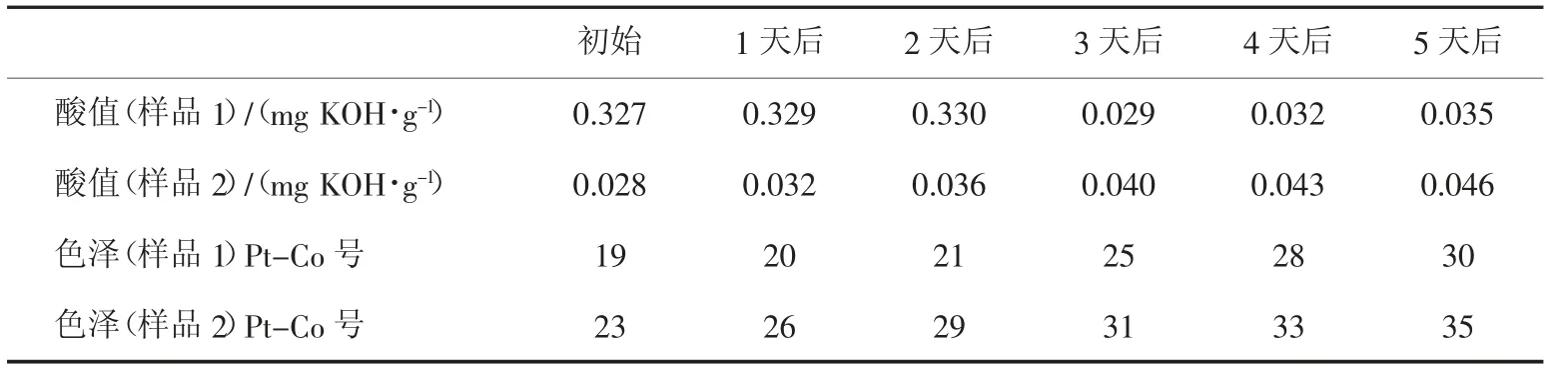

根据此观点,稳定剂应在脱酸完成后立即加入产品中,迅速吸收生成的氯化氢,这样可以提升氯化石蜡-52在储存过程中的稳定性,有利于提升产品品质。为了验证这一观点,进行了相关实验,通过色泽的变化来判断样品的稳定性,实验中用到的主要样品为氯化石蜡-52,由氯化石蜡生产厂家提供;乙二醇二缩水甘油醚,由沈阳化工助剂厂生产,实验过程如下:(1)脱酸完成后,取同一批次500 g氯化石蜡-52两份,分别标记为样品1和样品2;(2)样品1先不做处理,样品2中加入样品质量4‰的稳定剂;(3)测定样品1、样品2的初始色泽;(4)将样品1、样品2避光密封常温保存1天、2天后再次测定样品1和样品2的色泽,并在2天后向样品1中加入与样品2等量的稳定剂;(5)3天、4天、5天后再次测定样品1和样品2的色泽。得到实验结果见表2。

表2 样品色泽变化记录

分析上述实验数据发现:(1)在避光密封常温保存的条件下,未加稳定剂样的色泽反而略优于一开始加稳定剂样,同时未加稳定剂样在后续加入稳定剂后,色泽、酸值均略优于一开始加稳定剂样;(2)在样品1酸值远高于样品2的情况下,样品1的酸值和色泽反而比样品2变化小。

对此认为,“氯化氢具有催化作用,会加速氯化石蜡的分解”的观点存在一定局限性。氯代烃会分解产生烯键和氯化氢,同时烯键也会与氯化氢生成氯代烃,应将氯化石蜡-52的分解反应视作可逆反应,当氯化石蜡-52中溶解的氯化氢浓度较高时,作为分解反应的产物,会减缓分解反应。但决定氯化氢起催化或抑制作用的浓度尚不明确,还需要后续更多的实验来进行验证。

上述实验证明了产品在较高酸值条件下储存一段时间后再加入稳定剂会比立即加入稳定剂具有更优的产品性能,意味着可以通过调整稳定剂添加时机来延长产品的保存时间,但在实际操作时,还需要考虑以下问题:(1)高酸值可能会对管道和储罐的使用寿命产生影响;(2)高酸值产品相比低酸值产品在储存过程中会排出更多的氯化氢,一方面会导致呼吸尾气的增加,另一方面氯化氢的排出会相应减弱高浓度氯化氢对分解反应的抑制作用,需做好相应措施来消除这些负面影响。

3 结语

后处理工序的脱酸工艺和稳定剂添加对氯化石蜡-52酸值、色泽及热分解温度等具有明显影响,目前行业内普遍采用的间歇脱酸具有脱酸效率低、劳动强度大和产品质量易发生波动等缺点,要实现连续化脱酸需要对脱酸设备、工艺参数和汽提气体等进行综合性优化。稳定剂组成和添加时机的相关实验得出:(1)甲基锡替换部分的乙二醇二缩水甘油醚,能降低酸值并提升热分解温度,但色泽也会相应加深;(2)高浓度的氯化氢能减缓氯化石蜡的分解反应,通过调整稳定剂添加时机能一定程度延长产品的保存时间。