钛合金叶片加工变形的迭代循环分析研究

2022-01-28方静弦

方静弦,曹 燕,2,程 寓,黄 雷

(1.南京理工大学机械工程学院,江苏 南京 210094;2泰州职业技术学院机电学院,江苏 泰州 225300)

1 引言

由于叶片弱刚度,变曲率等因素,航空发动机叶片仍然存在加工变形量较大、效率低、精度低和表面质量低等问题,叶片加工变形及其控制仍然是目前的研究热点之一[1-2]。国内外学者对叶片的加工变形进行了一系列相关研究。文献[3]通过AdvanEdge仿真并计算获得了铝合金铣削力模型,运用迭代算法研究了铝合金薄壁叶片的单点变形情况。文献[4]总结了一些铝合金薄壁零件的切削加工变形的控制技术,并运用有限元分析切削加工导致的弹性变形,最后检验和优化了加工工艺设计方案。文献[5]对铝合金薄壁壁板类零件加工过程中瞬时变形量进行有限元仿真,并分析其变形规律,对于薄壁零件加工质量和变形控制等研究具有一定意义。文献[6]通过有限元分析得到薄壁件在加工过程中的瞬时变形量及变形规律,建立了两端自由、两端固定的铝合金薄壁件及叶轮叶片的有限元模型,得出结论:叶片的最大变形位于进气边处,最小变形位于叶尖处。文献[7]运用ANSYS与MATLAB对叶片弹性变形量进行运算,实现了直纹面叶片加工变形的计算,并完成了变形结果的仿真。文献[8]针对发动机叶片铣削加工变形,考虑由于加工变形、刀具变形及刀具偏心引起的瞬时切削厚度变化对铣削力模型中各系数的影响,通过有限元预测模型,将变形量补偿到程序中,实现了叶片加工误差的离线补偿。文献[9]先通过实验获得切削ZTC4钛合金的切削力和刀具磨损的经验公式,接着建立了有限元分析模型,利用生死单元法、移动载荷技术和刀具磨损量线性叠加方法,最终得到了该型薄壁件的加工变形规律。文献[10]基于反变形思想,提出了叶片加工变形误差的多次补偿方法,并研究了误差补偿中的叶片补偿模型重构和光顺问题,最终结果表明通过该方法叶片加工精度得到了提高。

针对钛合金叶片的铣削加工,考虑变形量和铣削力相互影响的情况,采用有限元以及迭代循环的方法,研究钛合金叶片的铣削变形规律。为控制叶片的加工变形,提高加工精度,提供更为精准的依据。

2 钛合金叶片变形研究

2.1 钛合金叶片加工模型

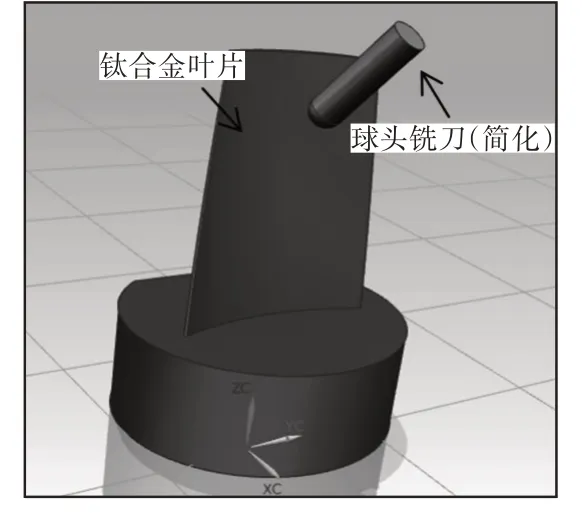

钛合金叶片的加工大致,如图1所示。由于变形主要发生在精加工过程中,所以研究对象是精加工的钛合金叶片,预先设定0.4mm的加工余量,采用点铣的铣削方式。图中:刀具为简化的半径3mm的球头铣刀,叶片总高度约为90mm,上下宽度各约30mm和50mm,厚度各位置不同,约为(2~3)mm,叶片整体具有一定曲率。将宽度方向命名为U向,由左到右为正向,高度方向命名为V向,由上到下为正向。装夹方式采用叶片底端完全固定。

图1 钛合金叶片加工示意图Fig.1 Machining Sketch of Titanium Alloy Blade

2.2 叶片弹性变形迭代循环分析

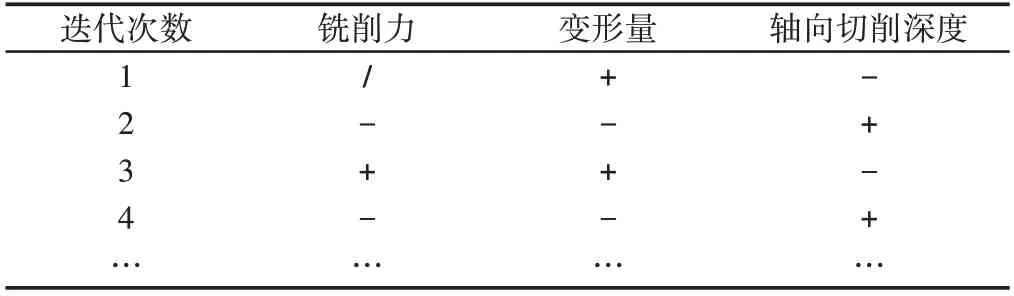

弹性变形产生“让刀”,并且无法避免,导致实际切削深度和名义切削深度有所差异,从而使得实际变形量会发生变化;另一方面,在实际的铣削过程中,铣削力也会随之变化,铣削力和弹性变形之间会相互作用,变形量会使得实际切削深度减小,从而铣削力会随之减小,然而铣削力的减小会使变形量减小,从而使得轴向切削深度增大,从而铣削力增大……如此循环,如表1所示。最终达到某一平衡。

表1 迭代规律Tab.1 Iteration Rules

这里/表示还未变化的初始值,+表示增大,-表示减少。

轴向切削深度和变形量的迭代公式,如式(1)所示。

式中:ɑp(k)—第k次迭代计算得到的实际轴向切深;ɑp(0)—名义轴向切削深度;Δy(k)—第k次迭代计算获得的在叶片曲面上某点法向变形量。

2.3 叶片加工变形有限元分析

2.3.1 有限元分析假设

由于钛合金叶片的加工是一个很复杂、难以模拟的过程,并且会受到很多因素的影响,所以首先需要对有限元分析进行一系列的假设来简化模型:

(1)假设球头铣刀铣削加工时,叶片受到的铣削力为某一刀触点上的集中力;

(2)忽略加工时余量的去除对于叶片刚度的影响;

(3)只考虑“让刀”造成的工件弹性变形,不考虑由切削热、残余应力等因素造成的其他变形。

2.3.2 有限元设置

(1)边界条件:叶片底面完全固定,精加工阶段采用点铣的铣削方式。

(2)模型及材料属性:将UG10.0建立的钛合金叶片三维立体模型导入ANSYS19.0中,材料属性等,如表2所示。

表2 材料属性及单元类型Tab.2 Material Attributes and Element Types

(3)网格划分:映射划分,即将叶片表面划分成长宽均匀的网格,这里单面叶片面上划分成14*14的网格,沿U向V向各取7个均匀分布的节点施加载荷,并记录下这些节点编号,以便后面进行变形研究,这样两个面上均有49个网格点。

(4)通过rotatenodecs的操作,将所有网格节点上施加载荷都设置为该点曲面法失方向。输入想施加载荷的点标号,再输入力的大小即可设置载荷。在230号节点处施加法向力,如图2所示。

图2 法向力的施加Fig.2 Normal Force Exertion

2.3.3 钛合金叶片加工变形量的计算方法

(1)轴向铣削力和切削深度的迭代

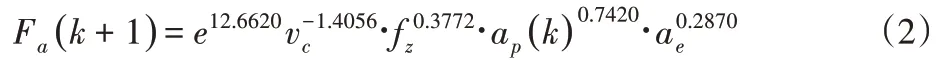

由于在叶片的铣削加工过程中,变形主要是由轴向力导致的,所以使用通过钛合金四因素-四水平正交铣削实验得到的经验公式,来表示轴向铣削力和各参数之间的关系。

将每次更新的切削深度作为变量,铣削力作为因变量,可以得到轴向铣削力和切削深度的迭代式(2)。

式中:Fɑ(k+1)—第k+1次迭代后的轴向铣削力;e—自然对数的底数;vc—切削速度;fz—每齿进给量;ɑp(k)—第k次迭代的轴向切深;ɑe—铣削宽度。

设定好初始参数,取参数,如表3所示。

表3 初始参数Tab.3 Initial Parameters

得出v c=94.2m/min

式中:d—球头铣刀直径,为6mm;n—转速。

这样通过式(2)可以求得初始轴向铣削力Fɑ(0)=58.1888N。

(2)变形量迭代流程

图3 计算流程图Fig.3 Flow Chart

其中ξ为预先设定的误差极限。且迭代的次数设定为某一值ɑ,若超过此值迭代还没有收敛,则停止计算并取ɑ次前的所有数据的平均值作为最终结果。取误差极限ξ=0.05mm,ɑ=5。

(3)以某一点为例计算过程

计算刀轴矢量和该节点处曲面法矢的夹角,然后将初始轴向铣削力F0沿该点曲面法矢方向进行分解,在ANSYS上该点输入值,再solve求解,最后用时间结果处理器获得该点处曲面法矢方向上的变形量,为初始变形量Δy0,再通过图2的计算流程,结合式(1)和式(3)进行迭代计算。该过程的计算量较大,可以使用MATLAB预先设定好轴向铣削力的计算公式,这样每次只需得到更新的Δy,从而计算出更新的切削深度ɑp,输入公式中即可得出新的铣削力,依此迭代,直到满足误差极限停止,得到该点的最终变形量。按照上述方法,将叶片一面所有49个点都进行求解。

2.4 变形量结果分析

(1)各节点处迭代循环前的变形量

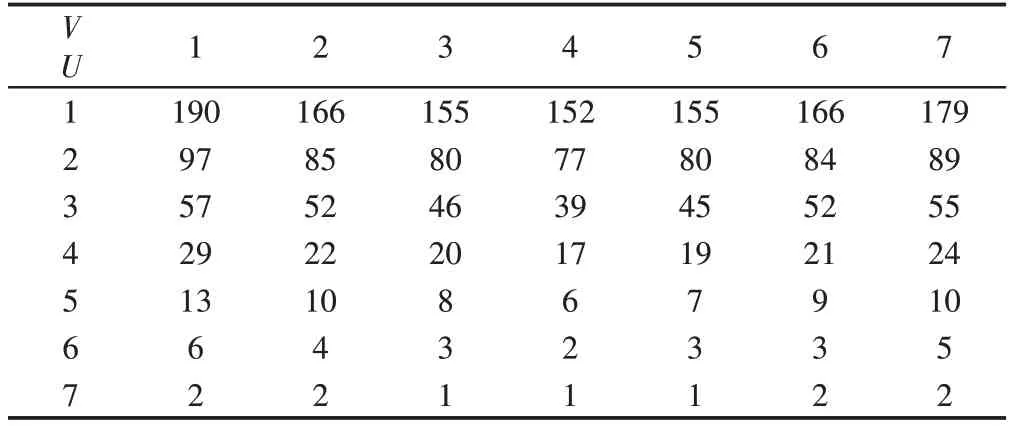

(2)各节点处迭代循环后的变形量

以左上角铣削点为例,迭代后切削深度由初始的名义切削深度0.4mm变成了实际切削深度0.21mm,对比表4和表5可以看出,该点为最大变形点,迭代前初始变形量为249µm,迭代后该点最终变形量变为190µm,前后差距达到59µm。其他点的变形量经过迭代后也均发生变化,随着初始变形量增大,前后差异也随之增大。

表4 初始变形量(单位μm)Tab.4 Initial Deformation(μm)

表5 迭代后变形量(单位μm)Tab.5 Deformation after Iteration(μm)

再通过MATLAB将这些点的变形量拟合,即可得到经过迭代循环分析后的钛合金叶片加工变形预测结果图。

3 结论

从数据和图中大致可以看出:

(1)容易发现,由于约束的关系,叶片沿着U向正向,变形量先减小后增大,近似关于中间对称;沿V向正向,变形量逐渐变小。

(2)在考虑了让刀变形和铣削力之间的相互作用之后,实际变形量与初始变形量在每个铣削位置均存在差异,变形量最大处,迭代后变形量减少了59µm。使用迭代循环的方法计算变形量,可以为控制变形提供一个更为精准的依据。