河钢宣钢C72DA帘线钢质量稳定控制技术研究

2022-01-24张立君

张立君

(河钢宣钢二钢轧厂,河北 宣化 075000)

高碳钢C72DA控轧控冷盘条主要用于制作胎圈钢丝、胶管钢丝和钢帘线等钢丝产品。作为轮胎、传送带、高压胶管等橡胶产品的骨架材料,要求钢丝具有强度高、韧性好、抗疲劳、耐冲击的优良综合力学性能,是深加工拉丝用的高强度线材。该牌号盘条从冶炼到成品钢丝经过冶炼、连铸、控轧控冷和拉拔、热处理等多道工序,每个工序对产品的力学和工艺性能要求存在较大差异,所以盘条生产难度大、质量要求高。本文结合生产试验研究,提出帘线钢C72DA质量的稳定控制与提升具体方案,从提高钢材内在质量、外在质量两个方面不断地改进并完善关键工艺控制点,提高C72DA成分的稳定性、纯净度以及过热度控制,使C72DA稳定生产达到了预期目的。

1 质量稳定控制原因分析

1.1 成分稳定性方面控制

C72DA化学成分要求控制范围窄,钢质纯净,有害元素含量低。特别在高品质钢丝生产中,成分波动会引起盘条的通条性能不均匀,造成断丝。

为了使成分更加稳定,提高钢水质量。对于成分的窄范围控制,主要从渣料的选择、氩气控制、取样节点及准确性、C及合金补加操作细化、软吹把控等几个方面控制。

1.2 渣系优化提高钢水纯净度方面

对于气体元素,氧含量的高低是纯净钢冶炼的关键指标,决定了钢中非金属氧化物夹杂数量。通过采用专用的精炼渣和脱氧剂进行脱氧造白渣以提高钢水纯洁度。

1.3 过热度控制方面

高碳钢的偏析是不可避免的,无论采取什么方法,只能减轻偏析,不能消除偏析。为了获得良好的力学性能和拉拔性能,应严格控制钢水过热度和拉速,最大程度的降低中心偏析。为了稳定过热度和拉速,精炼工序应该严格把控温度,对软吹过程中的温降和上钢温度进行优化和控制,保证拉速稳定。

2 具体实施方案

2.1 成分稳定性控制

选择合适的渣样,使钢渣具有合适的融化温度以及合适的碱度,控制碱度在0.8~1.0,目标0.9。一次供电15 min,使熔渣完全并具有良好的吸附能力和流动性,保证调C和补加合金时,可以全部融化进入到钢液中,以确保调分析时的准确性。

氩气控制分为一次供电阶段、调合金阶段以及软吹阶段。

1)一次供电阶段。使用氩气采用大流量氩气,使熔渣充分搅拌,加速熔渣融化,以达到快速升温的目的。同时,钢水温度升高,熔渣完全融化且具有良好流动性,也可使精1样本具有准确性和代表性。

2)调合金阶段。精1成分分析出来后,氩气模式采用旁通吹入,碳粉和合金调入后,充分搅拌,使其在钢液中充分熔化并被吸收,保证成分准确。

3)软吹阶段。精炼结束后进行软吹氩阶段,因该钢种软吹时间控制长,要求在30 min以上,所以软吹控制尤为重要。既要保证成分和温度充分混匀,又要保证温度可控。该阶段严格控制氩气流量,绝对不允许钢液裸露。

取样节点及准确性控制,保证一次上电后,熔渣充分熔化有样可取,若出现渣料未完全融化,应继续供电。取样之前,应进行1~2 min大翻,使成分均匀。之后氩气调制中吹或弱吹,开始取样操作,取样要求采用无铝取样器。

在调C和合金补加过程中,要求补加量精准控制,合金采用低钛硅铁和中碳锰,成分控制按目标值调整(见表1)。由于脱氧剂采用硅铁粉和碳化硅,所以在补加硅铁时,要考虑脱氧剂增硅。调成分时,氩气采用大流量氩气,保证碳粉和合金完全进入钢液中,并充分熔化吸收。

表1 化学成分表 %

精炼结束后进行软吹氩处理,软吹氩时间≥30 min,整个软吹过程不得吹破渣层。保证成分的均匀性和准确性,同时由于软吹时间长,要兼顾钢水温降情况,软吹过程中先加覆盖剂。

2.2 钢水纯净度控制

优化渣系,精炼渣要兼顾各项冶金功能的发挥,特别是要协调脱硫和吸附夹杂,C72DA对硫要求严格,要求w(S)不大于0.008%,所以在精炼渣设计上要考虑脱硫能力,因此在精炼渣的选择上,采用72A专用精炼渣。

冶炼C72DA脱氧剂采用低铝硅铁粉和90碳化硅,前期脱好氧,早化渣,早成渣,保证白渣冶炼,后续持续脱氧勤加少加。

2.3 过热度控制

提高过热度控制,保证连铸机横拉速,以提高铸坯质量。全过程钢包加盖,合理加入覆盖剂,保证软吹过程渣层不结壳,具有流动性。软吹时间长,不少于30 min,温降按30~38℃控制,合理使用氩气流量,目标中包过热度25℃以内。

3 实施效果

3.1 成分稳定性控制

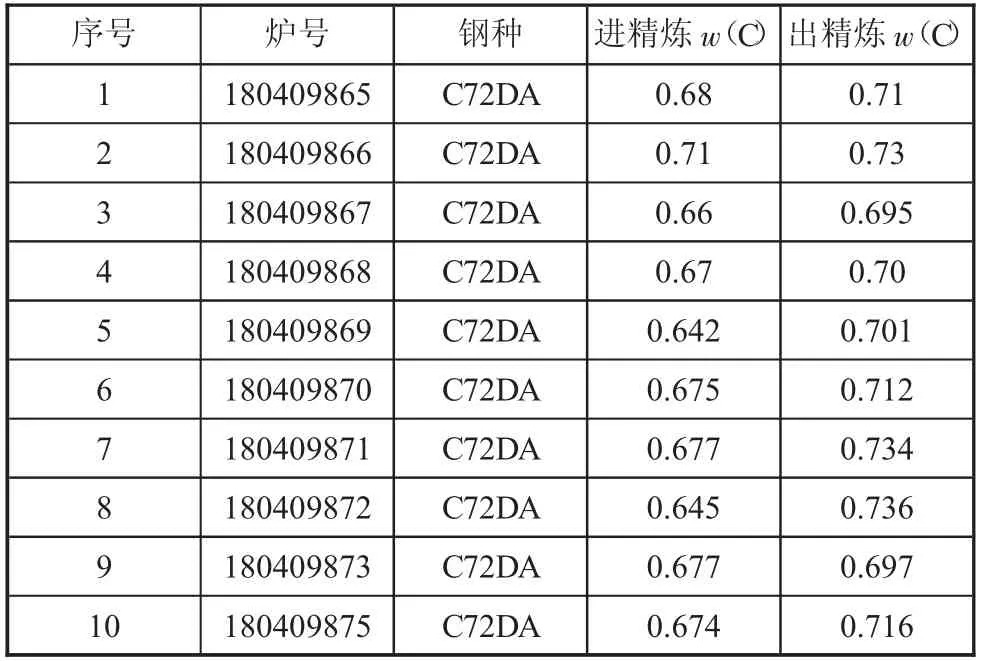

通过对氩气的控制、钢样的准确性以及调C时机的把控,将实施前后的C控分析做对比,见表2、表3。

表2 实施前w(C)控分析表 %

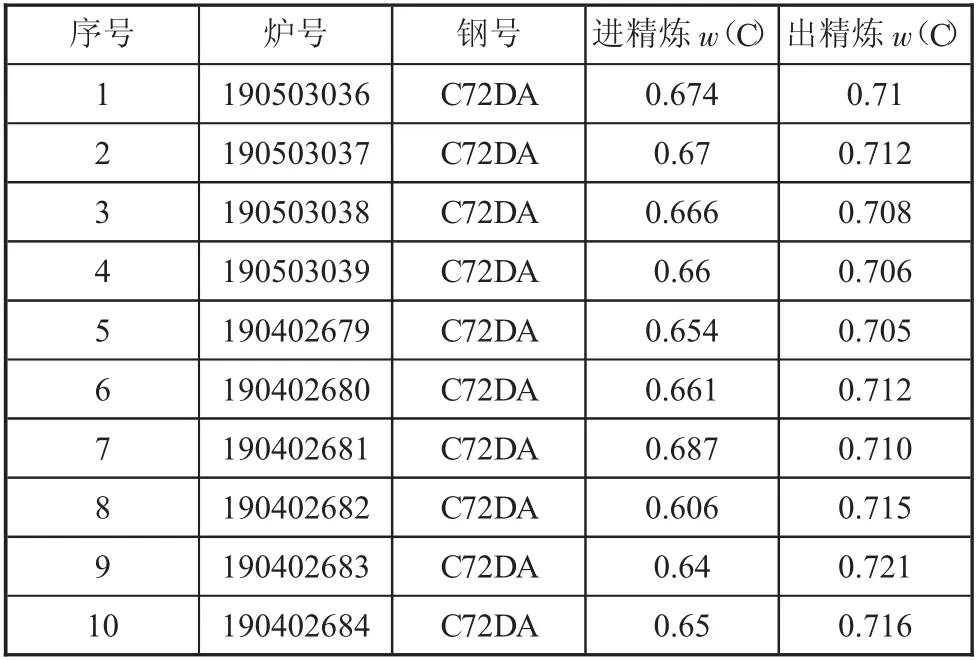

表3 实施后w(C)控分析表 %

通过实施前后w(C)控分析表的对比,可以看出,实施前w(C)控波动大,最高0.736%,最低0.695%,相差w(C)为0.04%。实施后w(C)控稳定,波动小,并且控制在目标值0.71%,最高0.721%,最低0.705%,相差0.015%。

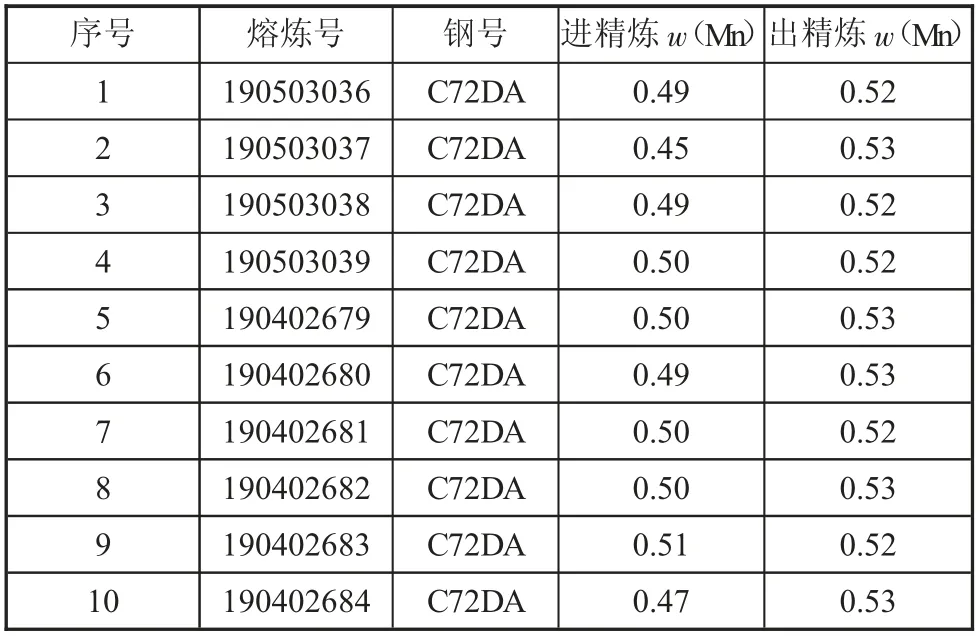

通过调w(Mn)时机的把控以及氩气控制,实施前后w(Mn)控做对比,见表4、下页表5。

表4 实施前w(Mn)控分析表 %

表5 实施后w(Mn)控分析表 %

通过对比,实施前Mn控波动较大,数值参差不齐,不定性较差。实施后,w(Mn)在52%~53%波动,波动范围小,非常稳定。

3.2 过热度控制

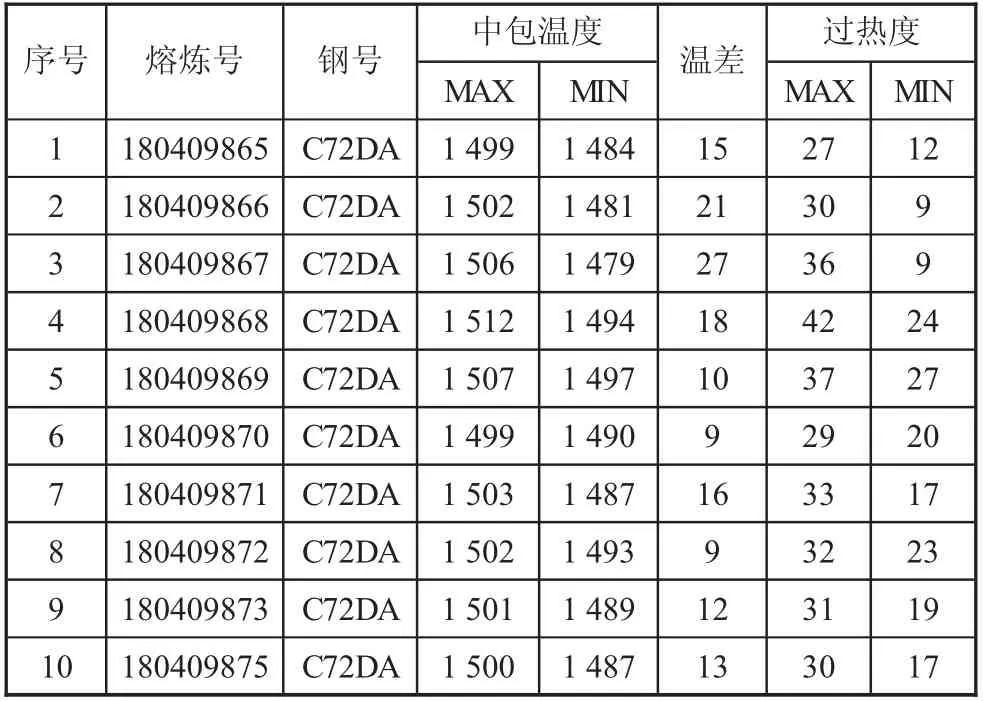

通过合理规范使用覆盖剂,全程钢包加盖以及氩气的合理使用,实施前后中包过热度对比,见下页表6、表7。

表6 实施前中包过热度控制 ℃

表7 实施后中包过热度控制 ℃

通过对比可以发现,在实施前中包浇铸温度多数超过规定的过热度30℃,且最高温度和最低温度温差大、波动大,前后期温度幅度大,最大温差达到了27℃,最小温差为9℃。实施后,中包浇铸稳定,有利于恒拉速拉钢,所对比炉次均未超过规定过热度,最高温度和最低温度温差小,对铸坯质量提升也起到关键作用。

3.3 渣系优化提高钢水纯净度

精炼渣系由原来的炉前加白灰700 kg,萤石球100 kg,轻烧白云石300 kg,精炼加白灰1 000 kg,石英砂2 500 kg变为炉前加72A专用精炼渣1 750 kg,精炼加72A专用精炼渣950 kg。之前石英砂加入后,渣子稀薄(R从1.42变为1.15)升温困难。后期渣R值为1.15,存在烧锰现象,最高烧锰14个。渣系优化之后,防止了增硅烧锰,对于提高成分的命中率和稳定性有明显作用。

4 结论

通过合理的调节氩气、全程钢包加盖以及覆盖剂的使用,过热度控制水平大幅提升,铸机恒拉速控制在1.8 m/min,大大提高了铸坯质量。通过对渣料的选择、氩气控制、取样节点及准确性、C及合金补加操作细化、软吹把控等几个方面控制,C、Si、Mn命中率及稳定性有了明显的提升。