2-甲基-1,4-萘醌连续化合成研究

2022-01-19刘冬翟德伟周云鲜石霄鹏霍鸿飞陈新志

*刘冬 翟德伟 周云鲜 石霄鹏 霍鸿飞 陈新志

(1.浙江大学 化学工程与生物工程学院 浙江 310000 2.浙江医药股份有限公司昌海生物分公司 浙江 312000)

1.前言

2-甲基-1,4-萘醌,又称为维生素K3,是合成K系维生素的重要中间体,其纯品为亮黄色的晶体,具有特殊的刺激气味,熔点104~105℃。不溶于水,溶于乙醇、苯、氯仿、四氯化碳和植物油等,在空气中稳定,遇光或铁质分解变质,能随水蒸气一同挥发[1]。

在目前的工业生产中,主要的生产路线是2-甲基萘铬酐氧化法,主要是以2-甲基萘为原料,在冰醋酸介质中,以硫酸催化铬酐或重铬酸钠氧化而成。反应过程如下:

图1 反应过程

用此种方法生产的2-甲基萘醌约占总体产量的90%。其特点是流程短、操作稳定、产品质量好。但是工艺最大缺点是会产生大量的含铬废水,后处理复杂、环境污染严重。

鉴于目前对K系维生素日渐增长的市场需求及工业传统方法的严重弊端,大家展开了对维生素K3合成的广泛研究,其中液相氧化法的研究要深入的多,根据反应所用氧化剂的不同主要有空气氧化、氧气氧化、铬氧化物氧化、铈氧化物氧化、锰氧化物氧化、过氧化氢氧化和其他有机氧化物氧化等方法[2-3]。但是清洁生产是一个大趋势,过氧化氢作为氧化剂参与反应[4-6],理论上分解产物只有氧气和水,不会带来任何环境污染,绿色环保且价格低廉,因此作为一种最具潜力的氧化剂近年来受到广泛关注。

本文介绍一种以2-甲基萘为原料用过氧化氢连续氧化合成2-甲基萘醌:将固体酸填充于固定床反应器中,2-甲基萘加入冰乙酸溶解,再按比例加入35%双氧水混合,连续进料到固定床反应器中,持续出料,GC检测跟踪反应结果,将产物料液加入一定纯化水,降温结晶4h,过滤得到亮黄色晶体,GC检测含量>98%。

2.实验部分

(1)主要试剂和仪器

冰乙酸,分析纯,国药集团化学试剂有限公司;35%过氧化氢,分析纯,上海哈勃技术有限公司;HDN-32、HDN-580、HDN-8固体酸催化剂,南大合成化学有限公司;2-甲基萘,98%,阿拉丁试剂有限公司。

气相色谱仪:Aglient7890A,安捷伦科技有限公司。

(2)反应方程式及反应装置图

图2 2-甲基萘合成2-甲基-1,4-萘醌反应式

图3 2-甲基萘连续氧化反应装置图

(3)停留时间测定方法

本文所使用反应装置中,预热段内径10mm×长550mm,反应段内径18mm×长500mm,冷却段内径10mm×长600mm,为不锈钢管焊接而成,固体酸10g与石英砂混合填充反应段后,用泵进料料液到达进料口开始计时,料液到达出口计时结束,测出泵流量为0.1mL/min、0.2mL/min、0.3mL/min、0.4mL/min、0.6mL/min对应停留时间为38min、25min、21min、18min、10min。

(4)实验方法

将2-甲基萘、冰乙酸与35%过氧化氢按一定比例混合均匀后,用计量泵以一定的流量从固定床反应器的进料口泵入,物料自下而上经过固体酸催化剂,产物从出料口排出,取样测定产物含量变化。主要考察固体酸催化剂、床层温度、进料速度以及2-甲基萘与过氧化氢摩尔比对转化率及选择性的影响。

3.结果与讨论

(1)固体酸对反应性能的影响

选择3种不同酸性的固体酸催化剂,分别为HDN-8、HDN-580、HDN-32,酸性由弱到强排列,考察不同酸强度对反应的影响。分别用以上3种催化剂催化2-甲基萘的氧化反应,结果见表1。

表1 固体酸性质对反应性能的影响

由表1可看出:随着酸性增强,2-甲基萘转化率增大,HDN-32转化率可以到达98%,因为酸性增强,反应过程中生成过氧乙酸的浓度增大,并且随着酸性增强氧化性增强。也可看出2-甲基-1,4-萘醌选择性与酸性有关,随着酸性增强选择性有所下降,但HDN-32修饰了弱碱中心,使得选择性有所增加,可达到90%。由表1可以看出:该反应主要副产物为6-甲基-1,4-萘醌及其他开环小分子杂质。由以上可以得知HDN-32有利于2-甲基-1,4-萘醌的合成。

(2)温度对反应性能影响

2-甲基萘的氧化反应,提高反应温度,在某一温度范围之内,反应速率会随着温度的增加而增加;另一方面,随着温度的升高,容易产生副反应,因此采用HDN-32催化剂研究了不同温度对反应性能的影响,结果如图4所示。

图4 温度对反应性能的影响注:n(H2O2):n(2-甲基萘):n(冰乙酸)=3:1:8,催化剂HDN-32的质量10g,停留时间:20min

由图4可以看出:随着温度的升高,2-甲基萘的转化率上升,后趋于稳定,温度高于70℃时,转化率为98%左右。由2-甲基-1,4-萘醌的选择性曲线可以看出:温度低于70℃时,2-甲基-1,4-萘醌的选择性接近90%,后随着温度的升高,2-甲基-1,4-萘醌的选择性依次下降,由表2可以看出这是因为反应温度过高会导致过度氧化,2-甲基萘的苯环会被氧化开环生成很多副产物,同时也会生成更多6-甲基-1,4-萘醌。由此可以看出选择反应温度为70℃为最佳。

表2 温度对反应性能的影响

(3)停留时间对反应性能的影响

对固定床反应器,降低进料速度可增加停留时间提高原料转化率,但通常会导致选择性下降,因此选择进料速度分别为0.1mL/min、0.2mL/min、0.3mL/min、0.4mL/min、0.6mL/min考察停留时间对反应的影响,结果见图5。

图5 停留时间对反应性能的影响

由图5可以看出:随着停留时间的增加,2-甲基萘的转化率上升,当停留时间为21min时,2-甲基萘的转化率为98.1%,产物的选择性为90.1%,当停留时间继续增加,转化率可达到100%,但选择性下降较快。随着停留时间的增加,产物2-甲基-1,4-萘醌的选择性下降。这是由于停留时间的增加,2-甲基萘与过氧化氢的接触时间变长、反应充分,从而转化率增加,但是深度反应使得目标产物及原料过度氧化,所以选择性下降。实验选择最佳停留时间为21min,即进料速度为0.3mL/min,在此条件下,2-甲基萘转化率为98.1%,目标产物选择性为90.1%。

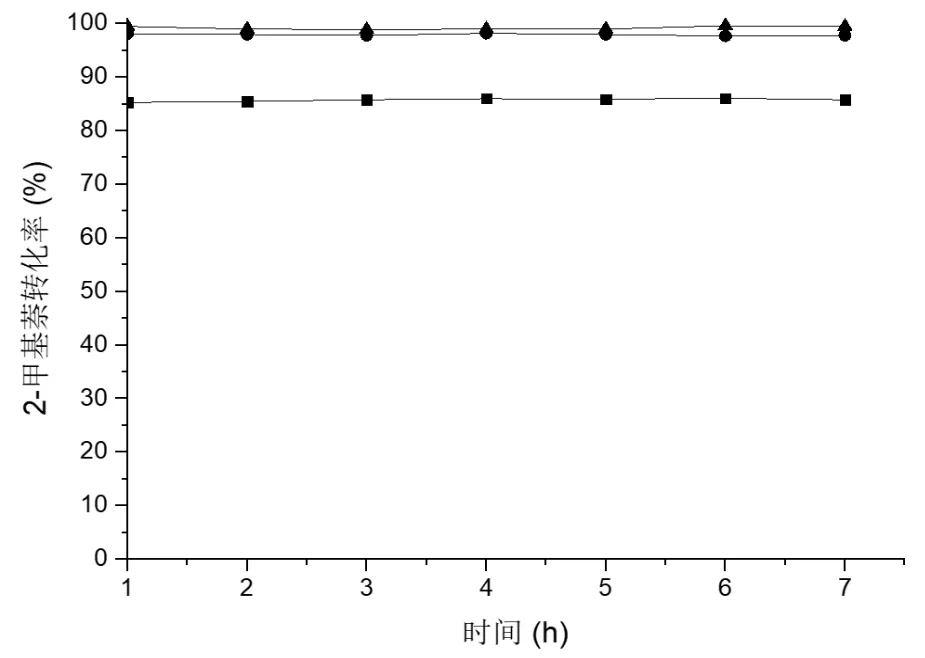

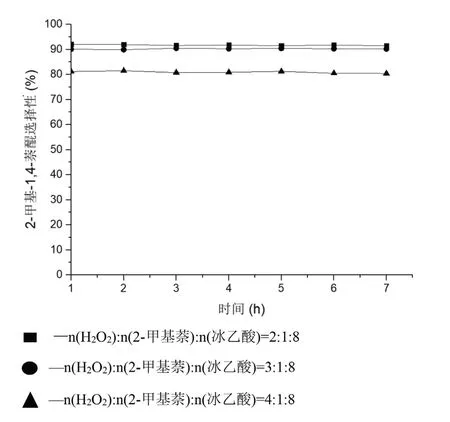

(4)过氧化氢与2-甲基萘摩尔比对反应性能的影响

由图6可以看出:2-甲基萘的转化率随着过氧化氢与2-甲基萘摩尔比的增加而增加,过氧化氢与2-甲基萘的摩尔比分别为2:1、3:1、4:1时,2-甲基萘的转化率分别为85.2%、98.1%、99.4%。过氧化氢与2-甲基萘的摩尔比分别为2:1、3:1时,2-甲基-1,4-萘醌的选择性均为90%左右,过氧化氢与2-甲基萘的摩尔比为4:1时选择性有所下降,这是由于过氧化氢比例过高会发生过度氧化等副反应生成杂质。综合考虑,选择过氧化氢与2-甲基萘的摩尔比为3:1。

图6 过氧化氢与2-甲基萘不同配比对反应性能的影响

4.结论

2-甲基萘和过氧化氢合成2-甲基-1,4-萘醌的最佳反应条件为:以HDN-32型号的固体酸为催化剂,反应温度70℃,停留时间21min,2-甲基萘与过氧化氢的摩尔比为1:3,在此条件下,2-甲基萘的转化率为98.1%,产物选择性为90.1%,收率为88.5%。催化剂引入了弱碱中心,选择性较好,同时具有良好的稳定性。